Вихідна сировина

Формула / Реферат

1. Вихідна сировина, призначена для відновлення в електролітичній комірці, яка містить множину тривимірних елементів, при цьому вказані елементи мають таку форму, що в об'ємі вихідної сировини вільний простір займає від 35 до 90 %, крім того, кожен елемент має форму елемента, що довільно укладається.

2. Вихідна сировина за п. 1, яка відрізняється тим, що максимальна товщина стінок кожного елемента становить менше 10 мм.

3. Вихідна сировина за п. 1 або 2, яка відрізняється тим, що елементи вихідної сировини практично не мають тенденції гніздитися і/або укладатися в певній орієнтації.

4. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що товщина стінок кожного елемента складає від 0,5 до 5 мм, оптимально - від 0,5 до 3 мм, найоптимальніше - від 0,7 до 2 мм.

5. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що стінки кожного елемента пористі, оптимальна величина пористості складає від 10 до 60 %, найоптимальніша - від 20 до 50 %.

6. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вільний простір займає від 50 до 80 %, оптимально - від 55 до 75 %, найоптимальніше - від 60 до 70 %.

7. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що площа поверхні одиниці його об'єму складає від 2000 до 200 м2/м3, оптимально - від 1500 до 400 м2/м3, найоптимальніше - від 1000 до 600 м2/м3.

8. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вона призначена для використання в комірці електролітичного розкладання, наприклад в комірці для електролітичної деоксидації вихідної сировини.

9. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вказані елементи сформовані з порошку методом порошкової металургії, наприклад, пресуванням, або шлікерним литвом, або екструзією.

10. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вона отримана з оксиду металу або з суміші оксидів металів, або з природної руди, або з суміші одного або декількох оксидів металів і одного або декількох металів.

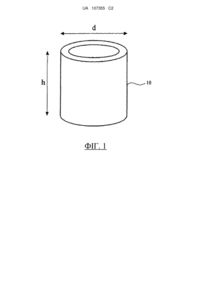

11. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що елементи мають в цілому форму кільця, розрізаного кільця, трубчасту форму або форму сідла.

12. Вихідна сировина за п. 10, яка відрізняється тим, що вона містить елементи з кільцеподібною або трубчастою формою, в яких діаметр кільця або трубки практично дорівнює висоті цього кільця або трубки.

13. Вихідна сировина за п. 10 або 11, яка відрізняється тим, що вона містить елементи з кільцеподібною або трубчастою формою, в яких діаметр кільця або трубки складає від 3 до 20 мм, переважно, від 5 до 10 мм, наприклад, приблизно 6 мм або 7 мм.

14. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що в об'ємі цієї вихідної сировини утворений практично стійкий шлях для проходження потоку плинного середовища і/або струму.

15. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що відношення довжини або висоти до ширини або діаметра складає від 0,5:1 до 1:0,5, в найоптимальнішому варіанті це відношення практично дорівнює 1:1.

16. Спосіб відновлення вихідного матеріалу, призначений для отримання відновленого продукту, який включає етапи:

приготування вихідної сировини з початкового матеріалу, при цьому вказана сировина містить множину тривимірних елементів, що довільно укладаються і мають таку форму, щоб в об'ємі вихідної сировини вільний простір займав від 35 до 90 %;

завантаження шару вихідної сировини заданої товщини в електролітичну комірку з приведенням його в контакт з катодом і розплавленою сіллю, при цьому вказана комірка також містить анод;

прикладення різниці потенціалів між анодом і катодом, достатньої для здійснення відновлення цієї вихідної сировини.

17. Спосіб за п. 16, який відрізняється тим, що вихідна сировина є вихідною сировиною, визначеною будь-яким з пунктів 1-15.

18. Спосіб за п. 16 або 17, який відрізняється тим, що катод має конструкцію у вигляді кошика або лотка, і вихідну сировину вивантажують або висипають в цей кошик.

19. Спосіб за п. 16 або 17, який відрізняється тим, що катод має горизонтально розташовану поверхню, і вихідну сировину вивантажують або висипають на цю поверхню, тим самим приводячи його в контакт з катодом.

20. Спосіб за будь-яким з попередніх пунктів, що стосуються способу, який відрізняється тим, що розплавлена сіль є галоїдною сіллю, яка містить метал з 1-ої або 2-ої групи.

21. Спосіб за п. 20, який відрізняється тим, що розплавлена сіль додатково містить оксид металу з 1-ої або 2-ої групи.

22. Спосіб за п. 20 або 21, який відрізняється тим, що величини прикладеного потенціалу не достатньо для осадження металу з 1-ої або 2-ої групи на катоді.

23. Спосіб за будь-яким з попередніх пунктів, які стосуються способу, який відрізняється тим, що він також містить етап пропускання розплавленої солі через вихідну сировину.

Текст

Реферат: Даний винахід стосується вихідної сировини, призначеної для відновлення в електролітичній комірці, наприклад неметалічної вихідної сировини, яка може бути відновлена до металу, в промисловому масштабі. Ця вихідна сировина містить множину тривимірних елементів, яким надано такої форми, щоб об'єм вихідної сировини складав від 35 до 90 % вільного простору (що не включає мікроскопічну пористість вказаних елементів). Ці елементи також сформовані у вигляді елементів, що довільно укладаються, для того, щоб мінімізувати вірогідність впорядкованого розміщення або ущільнення вихідної сировини, що могло б утруднити або не допустити проходження потоку плинного середовища і/або струму через цю вихідну сировину. UA 107355 C2 (12) UA 107355 C2 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується вихідної сировини, призначеної для відновлення в електролітичній комірці, зокрема, вихідної сировини, придатної для електролітичного відновлення (наприклад, для отримання металу) у контакті з розплавленою сіллю. РІВЕНЬ ТЕХНІКИ Останніми роками значна увага приділялася прямому виробництву металу шляхом відновлення з твердої вихідної сировини, наприклад, твердої вихідної сировини у вигляді оксиду металу. Процес відновлення можна застосовувати, наприклад, для відновлення сполук металів або сполук напівметалів до металів, напівметалів або частково відновлених сполук, або для відновлення сумішей сполук металів з метою утворення сплавів. Щоб уникнути повторень термін "метал" в цьому документі охоплюватиме усі такі продукти, наприклад, метали, напівметали, сплави, інтерметалеві сполуки і частково відновлені продукти. Одним з таких процесів відновлення є Кембриджський FFC -Процес електролітичного розкладання (як описано в WO 99/64638). У цьому FFC -Процесі тверду сполуку, наприклад твердий оксид металу, приводять в контакт з катодом в електролітичній комірці, в якій міститься сольовий розплав. Між катодом і анодом комірки прикладають різницю потенціалів, внаслідок чого відбувається відновлення твердої сполуки. У FFC -Процесі потенціал, для відновлення твердої сполуки, нижчий, ніж потенціал, потрібний для осадження катіона з сольового розплаву. Пропонувалися і інші відновні процеси для відновлення вихідної сировини у вигляді катоднопов'язаних твердих сполук металу, наприклад, полярний процес, описаний в WO 03/076690, і процес, описаний в WO 03/048399. Можна також здійснювати хімічне відновлення вихідної сировини, наприклад, шляхом електролітичного формування хімічно активного металу, такого як кальцій або літій, в розплавленій солі. Традиційні варіанти застосування FFC -Процесу та інших процесів електролітичного відновлення в типовому випадку передбачають виробництво вихідної сировини у вигляді заготовок або преформ, виготовлених з порошку твердої сполуки, призначеної для відновлення, наприклад, методом шлікерного литва. Потім таку заготовку ретельно прикріплюють до катода, щоб отримати можливість виконати відновлення. Після прикріплення ряду заготовок до катода цей катод можна опускати в розплавлену сіль, і заготовки можуть відновлюватися. (Приклад цього способу приєднання заготовки до катода проілюстрований в WO 03/076690, де окатиш з оксиду титану підвішують до кінця дротяного катода з фехралю (дріт Kanthal)). Процеси виготовлення заготовок і наступного прикріплення їх до катода можуть бути дуже трудомісткими. Хоча така методика успішно працює в лабораторному масштабі, їй не вдається себе зарекомендувати в процесі виробництва металу в промисловому масштабі. Мета даного винаходу полягає в тому, щоб запропонувати більш прийнятні вихідну сировину і спосіб для відновлення вихідної сировини. СУТНІСТЬ ВИНАХОДУ Даний винахід пропонує вихідну сировину, застосування вихідної сировини, спосіб відновлення сировинного матеріалу, спосіб відновлення матеріалу у вигляді заготовки, а також металевого елемента довільного укладання, визначені в незалежних пунктах формули винаходу, на яку далі варто посилатися. Кращі або оптимальні характеристики винаходу представлені в залежних підпунктах формули. Таким чином, перший аспект даного винаходу надає вихідну сировину для відновлення в електролітичній комірці, утворену з множини тривимірних елементів або заготовок. Кожен елемент сформовано з матеріалу, придатного для відновлення, тобто, кожен елемент є витратним компонентом, здатним до відновлення в електролітичній комірці. Тіло кожного такого описуваного елемента сформоване стінками з цього ж матеріалу. Кожен елемент може мати максимальну товщину стінок менше 10 мм, а форма цих елементів така, що об'єм вихідної сировини, тобто, об'єм, утворений множиною укладених разом цих елементів, містить від 35 до 90 % вільного простору. Зручніше говорити, що в кожному кубічному метрі вихідної сировини вільний простір складає від 35 до 90 %. У деяких конкретних варіантах втілення винаходу ці елементи можуть мати форму кілець або сегментів кілець. Очевидно, що в таких варіантах ці елементи мають деяку товщину стінок, тобто, товщину матеріалу, з якого утворені кільця. У інших варіантах ці елементи можуть мати складні форми, наприклад, форму гіперболічного параболоїда або сідла. У таких варіантах увесь елемент по суті складається з однієї стінки, а отже, товщина стінки являється просто товщиною матеріалу. Тому термін "товщина стінки" в даному описі відноситься до товщини матеріалу, з якого сформовано цей елемент вихідної сировини. Бажано, щоб кожен з тривимірних елементів, з яких складається вихідна сировина, мав форму, що дозволяє йому бути елементом довільного укладання, в оптимальному варіанті таку, щоб ці елементи, насипаючись, не гніздилися один в одного і/або не укладалися в певній 1 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 60 орієнтації. Якщо такі елементи в об'ємі сировини укладені довільним чином, то проходження потоку плинного середовища через вихідну сировину залишатиметься стійким і передбачуваним завдяки наявності вільного простору. Будь-яке орієнтоване розташування елементів в вихідній сировині, включаючи локальну орієнтацію усередині зон в об'ємі вихідної сировини, може призвести до непередбачуваних змін проходження потоку плинного середовища через вихідну сировину від зони до зони. Бажано, щоб в об'ємі вихідної сировини не було значних ділянок з впорядкованим розташуванням елементів. Перевагою вихідної сировини за даним винаходом є те, що її можна використовувати як витратний компонент, реагент в реакціях відновлення, що виконуються в розплавленій солі (тобто, вихідна сировина сама бере участь в реакції, утворюючи відновлений продукт, наприклад, метал). Цю сировину заливатиме розплавлена сіль, а тому наявність відкритого і постійного шляху для проходження потоку може дати ряд переваг. Низький опір проходженню плинного середовища дозволяє завантажувати масу вихідної сировини шарами великої товщини, не призводячи до значного падіння тиску в шарі сировини. Мале падіння тиску в шарі сировини означає, що тиск, який повинен створювати насос для підтримки потоку розплавленої солі усередині установки відновлення, можна мінімізувати. А здатність відновлювати шари сировини великої товщини може підвищити продуктивність будьякого конкретного процесу відновлення. Потреба незначного тиску, що створюється насосом, може економити кошти і простір, які були б потрібні для потужного насосного устаткування. Крім того, якщо насос створюватиме низький тиск, то це може сприяти запобіганню флюідизації вихідної сировини, яка може бути небажаною в деяких реакціях відновлення. Наприклад, для підтримки потоку плинного середовища через вихідну сировину, що складається з сферичних елементів, було б потрібно створити відносно високий тиск внаслідок відносно значного опору потоку плинного середовища. Проте, підвищення тиску нагнітання може привести швидше до флюідизації вихідної сировини, а не до підвищення інтенсивності потоку. В ході будь-якої реакції, ймовірно, утворюватимуться продукти реакції, які потраплять в плинне середовище, що оточує вихідну сировину. Наприклад, в ході відновлення в розплавленій солі вихідної сировини, що є оксидом металу, в цій розплавленій солі можуть утворюватися різні оксиди. Якщо ці продукти реакції не прибирати з області, що оточує вихідну сировину, то вони можуть негативним чином вплинути на хід реакції. Вихідна сировина, яка дозволяє плинному середовищу проходити стійким і передбачуваним шляхом через матеріал протягом реакції, може дозволити відносити такі продукти реакції ефективніше. Бажано, щоб елементи вихідної сировини були виготовлені з матеріалу, який практично зберігає свою форму протягом процесу відновлення. У такому разі відновлений продукт збереже властивості вихідної сировини, які стосуються пропускання потоку плинного середовища. Перевагою цього може бути те, що після закінчення процесу відновлення з шару відновленого матеріалу можна швидко і чисто злити плинне середовище. Економічне вивантаження готового продукту є важливою частиною будь-якого промислового процесу. Тому, можливість швидко видалити плинне середовище з відновленого продукту з мінімальними залишками плинного середовища усередині відновленого продукту, очевидно, дасть велику перевагу, особливо, якщо плинне середовище має високу температуру плавлення і знаходиться в твердому стані при кімнатній температурі. У такому випадку його доведеться швидше вимивати з продукту, ніж просто зливати. У деяких процесах електролітичного відновлення шлях проходження струму через вихідну сировину може бути таким же важливим для реакції відновлення, як і проходження плинного середовища через цю вихідну сировину, або навіть важливішим для реакції відновлення, ніж проходження плинного середовища. Наприклад, якщо вихідну сировину завантажують шаром заданої товщини на поверхню катода в комірці (переважно, горизонтально-орієнтованого катода), то для здійснення реакції електролізу потрібне проходження струму між катодом і анодом усередині комірки. Якщо вихідна сировина лежить, контактуючи з більшою частиною катода (тобто, значна частина поверхні катода контактує з вихідною сировиною), то шлях проходження струму між катодом і анодом буде обмежений. Аналогічно, якщо вихідна сировина має тенденцію до впорядкованого або орієнтованого розміщення, то тоді в масі вихідної сировини можуть бути утворені зони, що обмежують проходження струму. Бажано, щоб розподіл шляхів проходження струму по усіх областях вихідної сировини був однорідним. Тобто, бажано, щоб вихідна сировина давала можливість струму безперервно проходити між катодом і анодом, і щоб вихідна сировина чинила низький опір цьому проходженню струму. Іншими словами, бажано, щоб електричний опір слабо збільшувався по товщині (чи по ширині, якщо застосуємо цей термін - наприклад, для вихідної сировини, яка 2 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 60 прилягає до вертикально-орієнтованого катода) завантаженого шару або усередині шару. Цих цілей можна досягти шляхом збільшення вільного простору в вихідній сировині і забезпечення відсутності впорядкованого укладання або ущільнення вихідної сировини, зон опору проходженню струму, що призводять до освіти. Ще одна перевага, яка може бути отримана завдяки використанню вихідної сировини, утвореної елементами, що довільно укладаються, полягає в тому, що загальна площа катода, що контактує з вихідною сировиною, може бути меншою, ніж у разі використання інших форм вихідної сировини не з довільним укладанням. Наприклад, якщо вихідна сировина знаходиться в безпосередньому контакті з катодом, то перший шар дископодібних елементів вихідної сировини, найімовірніше, укладеться в такій орієнтації, щоб кожен з них контактував з катодом однією із сторін диска. В результаті цього площа контакту елемент-катод буде великою, а площа катода, доступна для проходження струму, буде зменшена. Наступні шари дископодібних елементів будуть також, найімовірніше, орієнтуватися і контактувати з першим шаром дископодібних елементів лицем до лиця. В результаті це ще сильніше обмежить шляхи проходження струму. Покривши поверхню катода шаром вихідної сировини з таких дископодібних елементів завтовшки усього лише в декілька елементів, можна повністю перекрити шляхи проходження струму. В той же час, вихідна сировина з елементів довільного укладання швидше контактуватиме з катодом у великій кількості окремих точок (наприклад, точок контакту між кутами або кромками елементів вихідної сировини і поверхнею катода, яка в типовому випадку є плоскою), тим самим залишаючи велику частину площі катода відкритою і доступною для проходження струму. Багато різних форм не можна вважати формами довільного укладання або формами, які мають властивості довільного укладання. Наприклад, якщо індивідуальні елементи вихідної сировини мають трубчасту форму з відношенням довжини до діаметра, наприклад, 2:1, то безліч таких елементів буде схильна до локалізованого впорядкованого розташування, оскільки такі індивідуальні елементи прагнутимуть вишиковуватися по лінії в одній і тій же орієнтації. Якщо об'єм вихідної сировини, що містить безліч таких елементів, утворює подібну впорядковану структуру, то потік плинного середовища в одному напрямі (у якому елементи лежать по своїй довжині) буде інтенсивнішим внаслідок поєднання трубчастих порожнин, а потік плинного середовища в перпендикулярному напрямі буде ускладнений. Сферичні елементи також схильні до впорядкованого розміщення, яке підвищує щільність їх укладання і обмежує проходження плинного середовища і/або струму. Ще один приклад: якщо індивідуальні елементи вихідної сировини сформовані у вигляді трубчастих зрізаних конусів, то такі елементи можуть гніздитися. Під цим терміном слід розуміти процес, коли частина одного елемента може входити в простір усередині іншого елемента, він відомий, як спосіб складати компактно множину таких предметів, як склянки, конуси дорожнього обгороджування і стільці. Прагнення елементів гніздитися призводить до того, що деякі зони вихідної сировини матимуть вищу густину, ніж інші зони, а також може привести до локалізованої орієнтації елементів усередині шару вихідної сировини. Таким чином, приклади форм, що не мають здатності до довільного укладання, включають видовжені трубки, сфери, кубики і прямокутні паралелепіпеди, зрізані конуси, диски і видовжені циліндри. Багато знайомих нам тривимірних форм не здатні до довільного укладання. Практично інертні в хімічному сенсі частки, що мають властивості довільного укладання, нині використовуються як наповнювачі в промислових дистиляційних і абсорбційних колонах. Ці відомі частки з довільним укладанням не вступають в хімічні реакції і застосовуються для здійснення контакту газ-рідина в промислових процесах. Матеріал, що утворює стінки цих елементів, є сировиною, яку може бути відновлено в електролітичній комірці. Оптимальним прикладом може бути оксид металу, призначений для відновлення шляхом деоксидації з метою отримання відновленого продукту або металевого продукту. Мета застосування вихідної сировини за даним винаходом полягає в тому, щоб усунути необхідність індивідуального розміщення або закріплення кожного елемента початкового матеріалу в комірці до здійснення відновлення. Перевагою використання вихідної сировини за даним винаходом є те, що воно може дозволити поміщати початковий матеріал в електролітичну комірку шляхом його висипання або вивантаження у відповідну частину (чи на відповідну частину) електролітичної комірки шаром потрібної товщини. Відомим є процес виготовлення заготовок (наприклад, гранул або окатишів) з початкового матеріалу для наступного відновлення в електролітичній комірці. Такі заготовки можна насипати шаром всередину комірки до початку відновлення. Проте, застосування таких заготовок має обмеження, пов'язані з розміром заготовки, при якому її можна успішно відновити за економічно 3 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 виправданий період часу, а також з проблемами, які можуть виникнути в процесі внаслідок високої щільності шару таких заготовок. Наприклад, як описано вище, можуть виникнути ускладнення у відновленні шару гранул або окатишів, який має товщину більше одного елемента, спричинені обмеженням шляхів проходження струму (чи опором) і/або шляхів проходження плинного середовища через вихідну сировину. Елементи, що становлять вихідну сировину за даним винаходом, мають таку форму, щоб в 3 кожному м об'єму було певне значення вільного простору. Це означає, що якщо ви накидаєте або насиплете в кошик деякий об'єм вихідної сировини, наприклад, кубічний метр вихідної сировини, то в цьому кубічному метрі від 35 до 90 % займатиме вільний простір. Перевагою тут є те, що вільний простір може дозволити потоку плинного середовища вільно проходити через вихідну сировину. У типовому випадку протягом електролітичного відновлення вихідна сировина буде занурена в розплавлену сіль, і проходження розплавленої солі через насипані або накидані елементи може мати велике значення для швидкості і ефективності відновлення вихідної сировини, наприклад, сприяючи видаленню будь-якого оксиду хімічно активного металу, утвореного в результаті реакції. (Наприклад, якщо в процесі відновлення використовується така сіль, як хлорид кальцію, то оксид кальцію може утворюватися як продукт реакції). Більше того, вільний простір здатен забезпечити шлях проходження струму через вихідну сировину, що може бути бажаним в деяких типах процесів електролітичного відновлення. Об'єм вихідної сировини, яку накидали або насипали на поверхню, наприклад, на поверхню катода, або в деякий простір, можна назвати завантаженою вихідною сировиною. Слід зазначити, що жодна пористість, наявна всередині матеріалу, з якого складається кожен елемент (наприклад, усередині стінки або стінок кожного елемента) не вважається складовою частиною вільного простору вихідної сировини. Наприклад, розглянемо дві різних початкових сировини, складені з множини елементів ідентичної форми і розміру. Величина вільного простору в цих двох видах вихідної сировини не зміниться, якщо пористість матеріалу, з якого сформовані елементи кожного з цих видів вихідної сировини, буде різною. Якщо стінки елементів однієї вихідної сировини сформовані з практично щільного матеріалу, а стінки елементів, що становлять іншу вихідну сировину, сформовані з матеріалу, що має 50 % пористості, то вільний простір, утворений кожним з цих двох видів вихідної сировини, буде однаковим. Отже, вільний простір, утворений об'ємом вихідної сировини, є функцією макроскопічних розмірів елементів, з яких складається ця вихідна сировина, і не залежить від інших параметрів, таких, як щільність матеріалу, з якого виготовлена вихідна сировина. Цей вільний простір за визначенням в даній заявці можна називати вільним простором укладання. Максимальна товщина елементів в вихідній сировині може в деяких випадках перевищувати 10 мм, але слід мати на увазі, що процес відновлення елементів з товщими стінками може здійснюватися з економічно нерентабельною швидкістю, а отже, для більшості застосувань бажано, щоб максимальна товщина стінок була меншою, ніж 10 мм. Елементам можна надати і такої форми, що частка вільного простору перевищуватиме 90 %. Проте, якщо вільний простір займатиме понад 90 % усього об'єму, то це відповідно зменшить об'єм самого матеріалу в кожній одиниці об'єму вихідної сировини, завантаженої для відновлення. Таким чином, оптимальне значення вільного простору в об'ємі вихідної сировини вибирають, виходячи з компромісу між бажанням мати оптимальний шлях проходження плинного середовища і/або струму через вихідну сировину і бажанням виконати відновлення економічно рентабельної маси матеріалу в кожній конкретній електролітичній комірці. Бажано, щоб товщина кожного елемента або товщина стінки була менше 15 мм або менше 10 мм, наприклад, між 0,25 мм і 5 мм, оптимально - між 0,5 мм і 3 мм, найоптимальніше - між 1 мм і 2 мм. Як описано вище, товщина стінки може бути просто товщиною матеріалу, з якого сформовано елемент. Електролітичне відновлення елементів з такими значеннями товщини стінки може бути виконане за розумний відрізок часу і промисловим способом, оскільки максимальний шлях дифузії в таких матеріалах буде невеликим. Було б бажано, особливо у разі, коли товщина стінок близька до верхньої межі вказаних діапазонів, щоб стінки кожного елемента були пористими. Іншими словами, щоб тіло матеріалу, з якого виготовлені елементи, мало пористість. Кваліфікованим фахівцям в цій галузі буде зрозуміло, що в подальшому термін "пористість" стосуватиметься відкритої пористості. Така пористість дозволяє рідині, наприклад, розплавленій солі проникати в тіло елемента, в той час, як закриті пори не дозволяють. Така пористість може зменшити шляхи дифузії усередині елементу і тим самим підвищити швидкість відновлення. Тому бажано, щоб наявна в елементі пористість була відкритою, сполученою з поверхнею елемента. 4 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 Якщо елемент, з якого складається вихідна сировина, є пористим, то бажаний діапазон значень пористості складає приблизно між 10 і 70 %, найприйнятніше - між 25 і 45 %. Значення пористості в таких діапазонах можуть дозволити розплавленій солі проникати в тіло елементів, і при цьому елементи зберігають достатню механічну міцність, щоб без значних руйнувань витримати процес відновлення. Оптимальні значення частки вільного простору в одиниці об'єму вихідної сировини (бажано, накиданої або насипаної вихідної сировини) знаходяться в діапазоні між 50 і 80 %, бажано - між 55 і 75 %, а найприйнятніше - між 60 і 70 %. Щоб уникнути двозначності, слід зазначити, що жодна пористість, наявна в тілі елементу, не враховується як частина вільного простору в одиниці об'єму вихідної сировини. Було б бажано, щоб вихідна сировина мала велике значення відношення площі поверхні до 3 об'єму. Бажано, щоб значення площі поверхні кожного м вихідної сировини знаходилося в 2 2 2 2 3 діапазоні між 2000 м і 200 м , оптимально - між 1500 м і 400 м на м , найоптимальніше - між 2 2 3 1000 м і 600 м на м . Наведені значення площі поверхні є площами макроскопічної поверхні, тобто, тут не враховуються мікроскопічні відхилення в топології і внутрішні поверхні, які є результатом пористості матеріалу. Ймовірно, в більшості реакцій швидкість відновлення на поверхні елементу може перевищувати швидкість відновлення усередині об'єму елементу. Тому, збільшенням відношення площі поверхні до об'єму можна підвищити загальну швидкість відновлення. Бажано, щоб вказана вихідна сировина була вихідною сировиною для використання в комірці електролітичного відновлення, наприклад, в комірці електролітичного відновлення за FFC -процесом або полярним процесом. Проте вказана вихідна сировина може використовуватися в процесі хімічного відновлення, наприклад, в процесі металотермічного або кальціотермічного відновлення. Перевагою може бути формування елементів вихідної сировини з порошкового матеріалу. Відомо багато способів порошкової металурги, які можна застосувати для виробництва вихідної сировини за даним винаходом, наприклад, шляхом пресування, литва в форму під тиском, шлікерного литва або екструзії. Елементи, отримані методами порошкової металургії, можна обпалювати в процесі їх виробництва для надання їм необхідної механічної міцності, а також для забезпечення значення пористості елементів в заданих межах. Вихідну сировину можна формувати з хімічної сполуки, щонайменше, одного виду металу і одного виду неметалу. Наприклад, вихідну сировину в оптимальному варіанті може бути сформовано з оксиду металу, або суміші оксидів металів, або з суміші одного або декількох оксидів металів і одного або декількох металів. Отже, елементи, які складають вихідну сировину, можуть бути сформовані за допомогою порошкової металургії з порошку, що містить суміш оксидів металів і металевого порошку. Елементи вихідної сировини також можна виготовити з суміші природних руд і/або інших компонентів, наприклад, оксидів і сульфідів. Майже усі оксиди металів здатні відновлюватися в процесі електролізу, і тому можуть використовуватися для виготовлення вихідної сировини відповідно до одного аспекту даного винаходу. Зокрема, вихідна сировина може містити один або декілька оксидів, вибраних з групи, що складається з берилію, бору, магнію, алюмінію, кремнію, скандію, титану, ванадію, хрому, марганцю, заліза, кобальту, нікелю, міді, цинку, германію, ітрію, цирконію, ніобію, молібдену, гафнію, танталу, вольфраму і лантанідів, включаючи лантан, церій, празеодим, неодим, самарію і актинідів, включаючи актиній, торій, протактиній, уран, нептуній і плутоній. Продукт процесу відновлення може містити будь-який з цих металів, або сплав, або інтерметалеву сполуку, що містить будь-який з цих матеріалів. Особливо бажаною формою елементу для утворення вихідної сировини є практично кільцеподібна або трубчаста форма. Такі елементи можуть бути виготовлені, наприклад, шляхом екструзії порошкового шлікеру. Форма цих елементів може бути не суцільним кільцем, а розрізаним кільцем, тобто, ці елементи можуть бути кільцем або трубкою з профілем швидше у вигляді літери С, ніж літери О. Бажано, щоб діаметр будь-якого з цих кілець або трубок (як "С-подібних", так і "О-подібних") практично дорівнював висоті цього кільця або трубки. Це надає елементу властивості довільного укладання, і може дозволити ряду шарів з таких елементів зчіплюватись один з одним або довільним чином накладатись один на одного, зберігаючи передбачувану частку вільного простору. Якщо трубчастий елемент має таке співвідношення розмірів, що діаметр трубки значно відрізняється від висоти, то такі елементи будуть схильні укладатися впорядковано і гніздитися, залишаючи вільний простір різної величини в різних місцях або зонах в об'ємі цієї вихідної сировини. 5 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 У ідеальному випадку співвідношення розмірів (довжина: діаметр) кілець, розрізаних кілець і трубок повинно складати 1:1, але може і трохи відрізнятися, наприклад, 1:1±0,5 (іншими словами, співвідношення розмірів в діапазоні між 0,5:1 і 1:0, 5). Бажано, щоб діаметр кільця або трубки знаходився в діапазоні між 3 мм і 20 мм, краще - між 5 мм і 10 мм, наприклад, приблизно 6 мм або приблизно 7 мм. Другий аспект даного винаходу надає використання вихідної сировини з довільно укладених елементів для реакції відновлення, де кожна одиниця об'єму елементів містить між 35 і 90 % вільного простору. Визначення вільного простору було наведено вище для першого аспекту даного винаходу, і воно не включає жодної пористості усередині матеріалу, з якого сформовано кожен елемент. Третій аспект даного винаходу надає спосіб відновлення сировинного матеріалу для отримання відновленого продукту. Цей спосіб може містити етапи, на яких формують тверду вихідну сировину з сировинного матеріалу (при цьому вихідна сировина містить безліч елементів, що мають таку форму, щоб в об'ємі вихідної сировини частка вільного простору становила між 35 і 90 %), вміщують шар вихідної сировини, який має задану товщину, всередину електролітичної комірки в контакт з катодом і розплавленою сіллю, а також прикладають між анодом і катодом комірки різницю потенціалів, достатню для виконання відновлення вихідної сировини. Бажаною вихідною сировиною в другому і третьому аспектах являється будь-яка вихідна сировина, описана вище. Цей спосіб особливо корисний у тому випадку, коли відновлення виконується в електролітичній комірці з таким розташуванням і конструкцією катода, яке дозволяє вихідній сировині контактувати з катодом під дією її ваги. Приклади таких катодів включають катод, що має конструкцію у вигляді лотка або кошика, куди навантажують або насипають вихідну сировину так, щоб вона містилася в цьому кошику або на лотку, а отже, знаходилась у контакті з катодом. Іншим прикладом конструкції катода може бути варіант, коли поверхня катода в електролітичній комірці розташована горизонтально, а вихідну сировину можна помістити в контакт з катодом, завантаживши або насипавши цю вихідну сировину на цю поверхню шаром із заданою товщиною. Перевага використання вихідної сировини за даним винаходом у поєднанні з такою електролітичною коміркою може полягати в тому, що складна, а іноді і дорога операція прикріплення кожного елементу або елементів вихідної сировини до катода може бути усунена. Вихідну сировину можна поміщати в електролітичні комірки, просто вивантажуючи або висипаючи її у відповідну ділянку комірки, і аналогічно, відновлений продукт процесу електролітичного відновлення можна вибрати з комірки шляхом висипання його з комірки. Бажано, щоб розплавлена сіль була галоїдною сіллю, що містить метал з 1-ої або 2-ої групи, наприклад, такою сіллю, як хлорид кальцію або хлорид літію. Особливо бажано, щоб розплавлена сіль також містила оксид металу з 1-ої або 2-ої групи. Отже, в тому варіанті, коли розплавлена сіль є хлоридом кальцію, ця сіль може також містити деяку дозу оксиду кальцію, розчиненого в цій солі. Аналогічно, при використанні солі, що є хлоридом літію, ця сіль може містити розчинений усередині неї хлорид літію. Для процесів відновлення вихідної сировини можна також використовувати змішані композиції солей і оксидів. Деякі процеси відновлення можуть працювати лише тоді, коли задіяна в процесі розплавлена сіль або електроліт містить такий вид металу (хімічно активний метал), який утворює стабільніший оксид, ніж відновлюваний оксид металу чи сполука металу. Така інформація наявна у формі термодинамічних даних, а точніше, даних вільної енергії Гіббса, і їх можна легко визначити із стандартної діаграми Елінгема, або діаграми пріоритету, або графіку вільної енергії Гіббса. Електрохіміки і металознавці мають у своєму розпорядженні і розуміють термодинамічні дані стосовно стабільності оксидів, а також діаграми Елінгема (кваліфікованим фахівцям в цій області добре відомі такі дані і інформація). Отже, оптимальний електроліт для процесу відновлення може містити сіль кальцію. Кальцій утворює стабільніший оксид, ніж більшість інших металів, а тому може застосовуватися для здійснення відновлення будь-якого оксиду металу, менш стабільного, ніж оксид кальцію. У інших випадках можуть застосовуватися солі, що містять інші хімічно активні метали. Наприклад, процес відновлення, що відповідає будь-якому з аспектів описаного тут винаходу, можна здійснити з використанням солі, що містить літій, натрій, калій, рубідій, цезій, магній, кальцій, стронцій, барій або ітрій. Можуть використовуватися хлориди або інші солі, включаючи суміші хлоридів і інших солей. 6 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 Цей спосіб може додатково включати етап, що полягає в пропусканні потоку розплавленої солі по вихідній сировині і/або через вихідну сировину. Безперервне проходження розплавленої солі по поверхні вихідної сировини протягом реакції електролізу може підвищити ефективність цієї реакції. Перевага наявності вільного простору може бути в тому, що він дозволяє потоку розплавленої солі відносно безперешкодно проходити крізь вихідну сировину. В цьому випадку перевага полягає в тому, що може бути унеможливлено застій будь-яких порцій розплавленої солі усередині зон вихідної сировини і припинено накопичення хімічно активного металу / оксиду кальцію. Вказаний вільний простір також може надати безліч шляхів проходження струму через вихідну сировину. Довільне укладання елементів сировини може дати в результаті однорідний розподіл вільного простору по об'єму вихідної сировини, а отже, це може означати, що струм через вихідну сировину може проходити більш рівномірно. Це особливо важливо в промислових процесах, оскільки гарантує прогнозований і сталий порядок застосування однакових умов реакції до всіх зон вихідної сировини. Четвертий аспект даного винаходу надає металевий елемент з довільним укладанням. Елементи з довільним укладанням традиційно використовуються в хімічних процесах, наприклад, як наповнювачі дистиляційних колон. Перевага даного винаходу полягає в тому, що він надає спосіб виробництва металевого елемента довільного укладання шляхом відновлення з неметалевого елемента, який має форму елемента довільного укладання. Протягом відновлення цього неметалічного елемента він може зберігати свою форму, а отже, в результаті утворює продукт, що є металевим елементом довільного укладання. Частки або елементи довільного укладання, які виконують функції наповнювачів для колон (наприклад, для дистиляційних колон), мають бути інертними. Бажано також, щоб цей матеріал мав низьку густину для того, щоб маса колони, заповненої такими елементами, була якомога меншою. Багато металів і сплавів задовольняють цим вимогам. Наприклад, титан і титанові сплави можуть бути особливо придатними як наповнювачі для колон, але нині не застосовуються для цієї мети внаслідок високої вартості. Таким чином, даний винахід пропонує засіб ефективного виробництва таких елементів довільного укладання. Виготовлення елементів довільного укладання за допомогою порошкової металургії з оксиду металу або керамічного порошку з наступним електролітичним відновленням може дозволити виготовляти металеві елементи довільного укладання з такими формами, які іншими способами отримати складно, або виготовляти їх з таких металів і/або металевих композицій, які раніше не використовувалися або навіть не розглядалися як наповнювачі. КОНКРЕТНІ ВАРІАНТИ ВТІЛЕННЯ ДАНОГО ВИНАХОДУ Конкретні варіанти втілення даного винаходу будуть далі описані з посиланнями на Фігури, де: На Фігурі 1 показано в перспективі перший варіант одного з тривимірних елементів, з яких складається вихідна сировина за аспектом даного винаходу. На Фігурі 1А показана вихідна сировина, що містить множину тривимірних елементів за Фіг. 1. На Фігурі 1В показана вихідна сировина після відновлення її до металу. На Фігурі 2 показано вигляд зверху елемента за Фігурою 1. На Фігурі 3 показано вигляд зверху другого варіанту елементів, з яких складається вихідна сировина за аспектом даного винаходу. На Фігурі 4 схематично показано зображення електролітичної комірки для відновлення вихідної сировини за аспектом даного винаходу. На Фігурі 5 подано схематичне зображення біполярної електролітичної комірки для відновлення вихідної сировини за аспектом даного винаходу. На Фігурі 6 показана частина біполярної комірки за Фігурою 5. На Фігурі 7а зображено в перспективі третій варіант елемента, з яких складається вихідна сировина за аспектом даного винаходу. На Фігурі 7b подано вигляд збоку елемента за Фігурою 7а. На Фігурі 7с подано вигляд спереду елемента за Фігурою 7а. На Фігурі 7d подано вигляд зверху елемента за Фігурою 7а. На Фігурі 8а зображено в перспективі четвертий варіант елемента, з яких складається вихідна сировина за аспектом даного винаходу. На Фігурі 8b подано вигляд збоку елемента за Фігурою 8а. На Фігурі 8с подано вигляд спереду елемента за Фігурою 8а. На Фігурі 8d подано вигляд зверху елемента за Фігурою 8а. 7 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 60 Конкретний варіант втілення вихідної сировини і способу відновлення цієї вихідної сировини буде далі описано на прикладі вихідної сировини, призначеної для виробництва металевого титану шляхом електролітичного розкладання діоксиду титану (ТіО2). На Фігурі 1 показаний один елемент з діоксиду титану 10 з множини, що становить вихідну сировину. Цей елемент виготовлено в формі кільцеподібного тіла або кільця, що має висоту або довжину (позначену h на Фігурі 1) приблизно 6±0,5 мм і зовнішній діаметр (d) приблизно 6±1,0 мм. Товщина стінки цього елемента (t) становить приблизно 1±0,5 мм. Таким чином, цей елемент має форму кільця, висота (довжина) якого практично дорівнює його діаметру. Вага кожного такого елемента, якщо він виготовлений з ТіО2, складає приблизно 0,2 г. Вихідна сировина за даним винаходом складається з множини таких кілець 10 (см Фіг. 1А), і співвідношення розмірів цих кілець, приблизно рівне 1:1, наділяє таку сировину властивістю довільного укладання, тобто, у об'ємі вихідної сировини немає протяжних ділянок, де елементи сировини були б укладені впорядковано. Вихідну сировину отримують екструзією шлікеру, який складається з діоксиду титану. Цей шлікер утворюють шляхом змішування порошку діоксиду титану, середній розмір часток (D50) якого складає 1 мкм, і в'яжучої речовини. Шлікер пропускають через екструдер і розрізають для отримання множини заготовок елементів, які потім обпалюють при температурі приблизно 1050±50°3 протягом приблизно 4 годин для видалення в'яжучої речовини і надання міцності заготовкам. Отримані в результаті елементи складаються практично з чистого діоксиду титану і мають пористість приблизно 40 %. Тобто, пористість матеріалу, з якого складається тіло кожного елемента, або його стінки, або просто кожен елемент, складає приблизно 40 %. 2 Площа поверхні одного кубічного метра таких елементів складає приблизно 1000 м (це включає лише площу поверхні самого елемента, не включаючи будь-яку пористість, яку можуть мати стінки елемента, тобто, включає лише макроскопічну топологічну поверхню). Якщо елементи, що складають вихідну сировину, укладені довільно, то щільність укладання 3 елементів в об'ємі вихідної сировини складає приблизно 3000000 штук на м , вільний простір (який також називається вільним об'ємом або порожнечею) в об'ємі цієї вихідної сировини 3 складатиме приблизно 75 % (тобто, вільний об'єм в кожному м вихідної сировини складає 3 приблизно 0,75 м ). Значення вільного простору в вихідній сировині не включає будь-якої пористості в матеріалі, з якого складається тіло кожного елемента, як було описано вище. У цьому конкретному випадку елементи вихідної сировини є кільцями, і вільний простір є функцією висоти, зовнішнього діаметру і товщини стінок цих кілець. Можна використовувати багато різних форм елементів вихідної сировини, що дозволяють 3 отримати необхідну кількість вільного простору в м цієї сировини. На Фігурі 3 показаний вигляд зверху альтернативного варіанту елемента 100, виконаного у формі розрізаного кільця. Значення висоти / довжини, діаметра і товщини стінки цього розрізаного кільця, а отже і співвідношення сторін, такі ж, як і у кільця, показаного на Фігурах 1 і 2, єдина відмінність полягає в тому, що це кільце на вигляді зверху має форму літери "С". На Фігурах від 7а до 7d показаний ще один альтернативний варіант форми елементу 120 вихідної сировини за аспектом даного винаходу. Цей елемент має форму псевдо-напівкруга. Ця складна форма може бути визначена за першим діаметром (d1), другим або зовнішнім діаметром (d2) і за товщиною стінки (t1). Висота (h1) дорівнює половині другого діаметра (d2). Для конкретного прикладу вихідної сировини, яку складають елементи, що мають перший діаметр (d1) 12 мм, другий діаметр (d2) 20 мм, і товщину стінки (t1) 2 мм, питоме значення площі 2 3 поверхні складає приблизно 650 м на м , щільність укладання елементів приблизно 610000 3 3 штук на м , а вільний простір складає приблизно 68 % (тобто, кожен м вихідної сировини 3 містить приблизно 0,68 м порожнечі). На Фігурах від 8а до 8d показаний ще один альтернативний варіант форми елемента 130 вихідної сировини за аспектом даного винаходу. Цей елемент 130 має форму сідла. Товщина стінки (t3) цієї сідловидної форми фактично є товщиною шару матеріалу, що утворює це сідло. Переважне співвідношення довжини (1), ширини (w) і висоти (h2) приблизно дорівнює 1:1:1. Якщо показане на Фігурах від 8а до 8d сідло має ширину, довжину і глибину приблизно 19 мм, то площа поверхні вихідної сировини, що складається з таких елементів, може бути 2 3 3 приблизно рівною 225 м на м , щільність укладання елементів приблизно 84000 штук на м , а 3 вільний простір складає приблизно 58 % (т. є., кожен м вихідної сировини містить приблизно 3 0,58 м порожнечі). Хоча конкретний описаний тут варіант втілення винаходу стосується вихідної сировини, що складається з множини елементів, виготовлених з діоксиду титану, проте така вихідна сировина може бути виготовлена з множини елементів будь-якого хімічного складу, здатного до відновлення в електролітичній комірці. Наприклад, така вихідна сировина може бути 8 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 60 виготовлена з інших оксидів, наприклад з оксиду танталу або оксиду ніобію, або з сумішей оксидів, або з суміші оксидів або металів, або з інших сполук, здатних до відновлення, наприклад, з сульфідів. Крім того, можливо, наприклад, виготовляти елементи вихідної сировини безпосередньо з природних руд. Якщо потрібно отримати титан, то вихідною сировиною може бути титанат, наприклад, титанат кальцію, і аналогічно, якщо потрібно отримати метал тантал, то вихідною сировиною може бути танталат, наприклад, танталат кальцію. На Фігурі 4 представлена схема електролітичної комірки для відновлення вихідної сировини за даним винаходом. Показана на Фігурі 4 комірка застосовується для відновлення описаної вище вихідної сировини з діоксиду титану до титану за допомогою Кембриджського FFC Процесу електролітичного розкладання. Комірка 400 містить сольову ванну 410, де міститься розплавлений хлорид кальцію 420 (СаСl2 із вмістом СаО до 11 мас. %). Графітовий анод 430 занурений в розплавлену сіль і підключений до джерела живлення 440. Катод 450 у формі кошика також підключений до джерела живлення. Катод такої форми утворює кошик для прийому вихідної сировини. Порцію вихідної сировини насипають в кошикоподібну катодну конструкцію 450, і, отже, приводять в контакт з цією катодною конструкцією у ряді точок (між кромками і кутами вихідної сировини і поверхнею катода). Після завантаження кошикоподібного катода партією вихідної сировини 460 цей кошик з вихідною сировиною можна опускати в розплавлену сіль так, щоб вихідна сировина (щонайменше, частина вихідної сировини), знаходилася в контакті як з катодною конструкцією, так і з розплавленою сіллю. Для здійснення відновлення вихідної сировини між анодом і катодом прикладається напруга, достатня для видалення кисню з вихідної сировини. Напруга підтримується на такому рівні, щоб кисень було видалено з вихідної сировини, але щоб кальцій не осідав на катоді у вигляді металу. Було б корисно контролювати напругу в комірці за опорним електродом, поміщеним в комірку. Проте, застосування опорного електрода не є істотно важливим. Особливу перевагу від використання вихідної сировини за даним винаходом можна отримати у разі її використання у поєднанні з електролітичною коміркою з практично горизонтальним розташуванням катодного елемента, наприклад, катодного елемента в біполярній комірці. Опис такої комірки наведено далі з посиланням на Фігури 5 і 6. На Фігурі 5 представлена схема біполярної комірки, придатної для здійснення електролітичного відновлення вихідної сировини, описаної вище, за допомогою процесу FFC типу. Установка 500 має практично циліндричний корпус 520 заввишки 300 см і з круглою основою діаметром 150 см. Цей корпус має стінки з нержавіючої сталі, що утворюють внутрішню порожнину або простір, а також вхід 530 і вихід 540, які дозволяють потоку розплавленої солі входити в корпус і виходити з нього. Стінки корпусу можуть бути виготовлені з будь-якого придатного матеріалу. Такі матеріали можуть включати вуглецеві сталі, нержавіючі сталі і нікелеві сплави. Вхід 530 для розплавленої солі утворено в нижній частині стінки корпусу, а вихід 540 для розплавленої солі утворено у верхній частині стінки корпусу. Таким чином, в процесі роботи розплавлена сіль надходить в корпус в низькій точці, піднімається вгору, проходячи по корпусу і виходить з корпусу через вихід. Внутрішні стінки корпусу покриті оксидом алюмінію, що забезпечує електричну ізоляцію внутрішніх поверхонь корпуса. Анод 550 розташований у верхній частині корпуса. Анод являє собою диск з графіту діаметром 100 см і завтовшки 5 см. Анод підключено до електричного живлення електричним з'єднувальним елементом 555, що проходить через стінку корпуса. Катод 560 розташований в нижній частині корпуса. Катод має вигляд круглої пластини діаметром 100 см з інертного металевого сплаву, наприклад, сплаву титану, танталу, молібдену або вольфраму. На вибір матеріалу катода може впливати тип вихідної сировини, яка підлягає відновленню. Відновлюваний продукт в оптимальному варіанті за робочих умов комірки не реагує з матеріалом катода або практично прилипає до нього. Катод 560 підключений до електричного живлення за допомогою електричного з'єднувального елементу 565, що проходить через нижню частину стінки корпуса. Катод по периметру оперезаний витягнутим вгору обідком, що формує верхню поверхню катода у вигляді лотка. Верхня поверхня катода 560 служить опорою для ряду електрично ізолюючих розділових елементів 570, функція яких полягає в тому, щоб підтримувати біполярний елемент 580 безпосередньо над катодом. Розділові елементи є стовпчиками заввишки 10 см з нітриду бору, оксиду ітрію або оксиду алюмінію. Важливо, щоб ці розділові елементи могли виконувати функції електричних ізоляторів і були практично інертними в робочих умовах установки. Вони 9 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 60 також мають бути здатними утримувати вагу штабелю, який складається з безлічі біполярних елементів. Розділові елементи розставляються рівномірно по колу зовнішньої межі поверхні катода і підтримують біполярний елемент безпосередньо над катодом. Кожен біполярний елемент 580 є складеною конструкцією,що має верхню катодну частину 590 і анодну нижню частину 5100. У кожному випадку анодна частина являє собою диск з графіту діаметром 100 см і завтовшки 3 см, а верхня катодна частина 590 - круглу металеву пластину діаметром 100 см з обідком або бортиком, видовженим вгору таким чином, що верхня поверхня катодної частини 590 утворює лоток. Установка містить штабель з десяти таких біполярних елементів 580, причому кожен біполярний елемент підтримується вертикально над попереднім за допомогою електроізолюючих розділових елементів 570. (На схематичній ілюстрації Фіг. 5 для ясності показано лише 4 біполярні елементи). Установка може містити будь-яку необхідну кількість біполярних елементів, розташованих в корпусі по вертикалі в просторі між анодом і катодом з проміжками між цими елементами. Кожен біполярний елемент електрично ізольований від інших. Розташований найвище біполярний елемент 581 не підтримує ніяких електроізолюючих розділових елементів і розташований вертикально під кінцевим анодом 550. Верхня поверхня кінцевого катода 560 і верхні поверхні кожного з біполярних елементів служать опорами для вихідної сировини 5110. Вихідна сировина складена множиною кілець з діоксиду титану, описаних вище і показаних на Фігурах 1 і 2. Цю вихідну сировину вільно висипають або скидають на верхню поверхню кожної катодної опори шаром завтовшки 4 см. Витягнутий вгору обідок або борт, який оперізує верхню поверхню кожного катодного елементу, утримує шар вихідної сировини необхідної товщини на верхній поверхні кожного катодного елементу. Елементи вивантаженої на катодну поверхню вихідної сировини укладаються довільно, а отже, утворюють вільний простір відносно постійної величини, незалежно від того, з яким катодним елементом контактує ця вихідна сировина. Елементи вихідної сировини, вивантаженої на катодну поверхню, укладаються практично довільно, утворюючи відносно постійне значення вільного простору, незалежно від того, з яким катодним елементом контактує ця вихідна сировина. Далі буде описано спосіб відновлення вихідної сировини (тобто, вихідної сировини, описаної вище з посиланнями на Фігури 1 і 2) із застосуванням біполярної комірки. Існує ряд способів завантаження вихідної сировини в установку, і описаний нижче представлений лише як приклад. Корпус відкривають, наприклад, змістивши кришку або відкривши люк корпуса так, щоб отримати доступ до внутрішньої частини корпуса. Певну кількість вихідної сировини скидають або висипають на кінцевий катод, розташований в нижній частині корпусу, так, щоб товщина шару вихідної сировини на поверхні кінцевого катода складала 4 см. Оскільки і висота / довжина, і діаметр елементів вихідної сировини складають 6 +/- 0,5 мм, то 7 або 8 шарів елементів дадуть товщину шару вихідної сировини 4 см Обідок, який оперізує верхню поверхню катода, не дозволяє вихідній сировині скочуватися з поверхні катода. Потім, на електроізолюючі розділові елементи 570, встановлювані на верхній поверхні катода 560, поміщають біполярний елемент. Потім на поверхню цього біполярного елементу насипають вихідну сировину так, щоб вихідна сировина покрила верхню поверхню біполярного елемента 580 шаром завтовшки 4 см Як було описано по відношенню до катода 560, вихідна сировина утримується на верхній поверхні біполярного елемента витягнутим догори обідком, який оперізує верхню, катодну поверхню 590 біполярного елемента 580. Цю процедуру повторюють для кожного з біполярних елементів, що становлять біполярний штабель комірки. Кожен новий біполярний елемент відділяється вертикальним проміжком від нижнього біполярного елемента за допомогою електроізолюючих розділових елементів, а вихідну сировину поміщають на поверхню біполярного елемента. Після установки всіх біполярних елементів (наприклад, десяти встановлених по вертикалі і відокремлених один від одного біполярних елементів, що утворюють біполярний штабель комірки) над верхнім біполярним елементом 581 встановлюють кінцевий анод 550, і корпус закривають, наприклад, закривши кришку або люк. На Фігурі 6 показані компоненти одиничного елемента біполярного штабеля комірки. Цей одиничний елемент містить ряд електроізолюючих розділових елементів 570, виготовлених з оксиду ітрію. Довжина цих розділових елементів складає 10 см Нижня - анодна - частина біполярного елемента 5100 є диском або пластиною з графіту завтовшки 3 см і діаметром 100 см, що лежить на розділових елементах. На графітовій анодній частині 5100 лежить верхня катодна - частина біполярного елемента 590, виконана у формі титанового лотка діаметром 100 2 см. Площа поверхні цього лотка складає приблизно 0,78 м , і вихідна сировина 5110 з діоксиду титану лежить на цій поверхні. 10 UA 107355 C2 5 10 15 20 25 30 35 40 45 50 55 60 Розплавлена сіль, придатна для електролітичного відновлення багатьох вихідних матеріалів, може містити хлорид кальцію. У цьому конкретному варіанті відновлення діоксиду титану оптимальною сіллю є хлорид кальцію, що містить приблизно від 0,3 до 0,6 % розчиненого оксиду кальцію. Сіль нагрівають до розплавленого стану в окремому ковші або резервуарі (не показано), з'єднаному з корпусом комірки за допомогою контура транспортування розплавленої солі. Цей контур містить трубу або трубопровід, виготовлений з графіту, скловуглецю або відповідного стійкого до корозії металевого сплаву, по якому може проходити потік розплавленої солі, наприклад, під дією насоса. Небажано закачувати розплавлену сіль при робочій температурі (наприклад, між 700 °C і 1100 °C) прямо в корпус, якщо цей корпус знаходиться при кімнатній температурі. Тому, спочатку корпус нагрівають. Через корпус пропускають гарячий інертний газ, впускаючи його через входи для гарячого газу, і випускаючи через виходи (не показано), при цьому потік гарячого газу, проходячи через корпус, нагріває внутрішню частину корпуса і елементи, що містяться у внутрішній частині корпуса. Цей процес також сприяє видуванню з комірки небажаного атмосферного кисню і азоту. Коли внутрішня частина корпуса і елементи, що містяться в ній, нагріються до достатньої температури, наприклад, температури, рівної або близької до температури розплавленої солі, клапани в контурі транспортування розплавленої солі відкриваються, і розплавлена сіль отримує можливість надходити в корпус через вхід 530. Оскільки внутрішня частина корпуса прогрілася, то на вході в корпус практично не відбувається застигання розплавленої солі, і рівень розплавленої солі піднімається, покриваючи послідовно розташовані біполярні елементи і вихідну сировину, що лежить на них. Досягнувши найвищої частини корпуса, розплавлена сіль витікає через вихід і повертається назад до резервуара розплавленої солі. У представленому способі застосування установки до кінцевого катода і кінцевого анода прикладається потенціал, внаслідок чого верхні поверхні кінцевого катода і кожного з біполярних елементів стають катодними поверхнями. Потенціал на кожній катодній поверхні має достатню величину для здійснення відновлення вихідної сировини, що лежить на кожній катодній поверхні, в оптимальному варіанті не призводячи до осадження кальцію з розплавленої солі, основою якої є хлорид кальцію. Наприклад, для того, щоб на поверхні кожного біполярного елемента потенціал складав приблизно 2,5 вольта, за наявності десяти таких елементів потрібно прикласти різницю потенціалів приблизно від 25 до 50 вольт між кінцевим катодом і кінцевим анодом. У FFC -Процесі електролітичного розкладання для відновлення оксидної вихідної сировини в хлориді кальцію кисень видаляється з вихідної сировини без осадження кальцію з розплавленої солі. Механізм FFC -Процесу відновлення в біполярній комірці може бути наступним. Проходження струму між кінцевим катодом і кінцевим анодом здійснюється головним чином 2за допомогою транспортування іонів через розплав. Наприклад, іони О виводяться з вихідної сировини, що лежить на кінцевому катоді, шляхом електролітичної деоксидації і переміщуються до анодної частини 5100 біполярного елемента, розташованого безпосередньо над кінцевим катодом. Реакція іонів кисню з графітним анодом дає в результаті суміш газоподібних оксиду вуглецю, вуглекислого газу і кисню. 2Електрони, перенесені через розплав іоном О передаються у вуглецеву частину біполярного елемента і в катодну титанову частину елемента, де вони беруть участь в реакції електролітичного розкладання діоксиду титану, що лежить на верхній поверхні біполярного елемента. Ця реакція електролітичного розкладання призводить до видалення кисню з діоксиду 2титану у вигляді іона О , і цей іон потім транспортується до наступного розташованого вище анодного елемента штабеля. На Фігурі 1А показана вихідна сировина, що складається з множини кільцеподібних елементів 10 довільного укладання, виготовлених з діоксиду титану (кожен з елементів відповідає наведеному вище опису з посиланням на Фіг. 1). Наприклад, в конкретному варіанті електролітичного відновлення ця вихідна сировина була вивантажена на плоский катод в комірці для електролізу і відновлена за допомогою описаного тут FFC -Процесу. Отриманий в результаті відновлення вихідної сировини продукт показано на Фігурі 1В. Відновлена вихідна сировина містить множину титанових елементів 1010, кожен з яких має практично ту ж форму, що і елементи вихідної сировини, з яких вони були отримані. Відновлену вихідну сировину, показану на Фігурі 1В, можна піддати подальшій обробці, наприклад, шляхом перемелювання цих титанових елементів в порошок або шляхом розплавлення цих титанових елементів для отримання з них злитків. Проте, елементи з 11 UA 107355 C2 5 відновленої вихідної сировини можна застосовувати як елементи для наповнення колон в хімічній промисловості без додаткової обробки, якщо не згадувати вимивання залишків солі. Відновлення вихідної сировини можна виконати за допомогою процесів, відмінних від FFC Процесу. Наприклад, електролітичне розкладання можна виконати за допомогою високовольтних процесів, подібних до описаного в WO 03076690. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Вихідна сировина, призначена для відновлення в електролітичній комірці, яка містить множину тривимірних елементів, при цьому вказані елементи мають таку форму, що в об'ємі вихідної сировини вільний простір займає від 35 до 90 %, крім того, кожен елемент має форму елемента, що довільно укладається. 2. Вихідна сировина за п. 1, яка відрізняється тим, що максимальна товщина стінок кожного елемента становить менше 10 мм. 3. Вихідна сировина за п. 1 або 2, яка відрізняється тим, що елементи вихідної сировини практично не мають тенденції гніздитися і/або укладатися в певній орієнтації. 4. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що товщина стінок кожного елемента складає від 0,5 до 5 мм, оптимально - від 0,5 до 3 мм, найоптимальніше - від 0,7 до 2 мм. 5. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що стінки кожного елемента пористі, оптимальна величина пористості складає від 10 до 60 %, найоптимальніша - від 20 до 50 %. 6. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вільний простір займає від 50 до 80 %, оптимально - від 55 до 75 %, найоптимальніше - від 60 до 70 %. 7. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що площа 2 3 2 3 поверхні одиниці його об'єму складає від 2000 до 200 м /м , оптимально - від 1500 до 400 м /м , 2 3 найоптимальніше - від 1000 до 600 м /м . 8. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вона призначена для використання в комірці електролітичного розкладання, наприклад в комірці для електролітичної деоксидації вихідної сировини. 9. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вказані елементи сформовані з порошку методом порошкової металургії, наприклад, пресуванням, або шлікерним литвом, або екструзією. 10. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що вона отримана з оксиду металу або з суміші оксидів металів, або з природної руди, або з суміші одного або декількох оксидів металів і одного або декількох металів. 11. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що елементи мають в цілому форму кільця, розрізаного кільця, трубчасту форму або форму сідла. 12. Вихідна сировина за п. 10, яка відрізняється тим, що вона містить елементи з кільцеподібною або трубчастою формою, в яких діаметр кільця або трубки практично дорівнює висоті цього кільця або трубки. 13. Вихідна сировина за п. 10 або 11, яка відрізняється тим, що вона містить елементи з кільцеподібною або трубчастою формою, в яких діаметр кільця або трубки складає від 3 до 20 мм, переважно, від 5 до 10 мм, наприклад, приблизно 6 мм або 7 мм. 14. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що в об'ємі цієї вихідної сировини утворений практично стійкий шлях для проходження потоку плинного середовища і/або струму. 15. Вихідна сировина за будь-яким з попередніх пунктів, яка відрізняється тим, що відношення довжини або висоти до ширини або діаметра складає від 0,5:1 до 1:0,5, в найоптимальнішому варіанті це відношення практично дорівнює 1:1. 16. Спосіб відновлення вихідного матеріалу, призначений для отримання відновленого продукту, який включає етапи: приготування вихідної сировини з початкового матеріалу, при цьому вказана сировина містить множину тривимірних елементів, що довільно укладаються і мають таку форму, щоб в об'ємі вихідної сировини вільний простір займав від 35 до 90 %; завантаження шару вихідної сировини заданої товщини в електролітичну комірку з приведенням його в контакт з катодом ірозплавленою сіллю, при цьому вказана комірка також містить анод; прикладення різниці потенціалів між анодом і катодом, достатньої для здійснення відновлення цієї вихідної сировини. 12 UA 107355 C2 5 10 15 17. Спосіб за п. 16, який відрізняється тим, що вихідна сировина є вихідною сировиною, визначеною будь-яким з пунктів 1-15. 18. Спосіб за п. 16 або 17, який відрізняється тим, що катод має конструкцію у вигляді кошика або лотка, і вихідну сировину вивантажують або висипають в цей кошик. 19. Спосіб за п. 16 або 17, який відрізняється тим, що катод має горизонтально розташовану поверхню, і вихідну сировину вивантажують або висипають на цю поверхню, тим самим приводячи його в контакт з катодом. 20. Спосіб за будь-яким з попередніх пунктів, що стосуються способу, який відрізняється тим, що розплавлена сіль є галоїдною сіллю, яка містить метал з 1-ої або 2-ої групи. 21. Спосіб за п. 20, який відрізняється тим, що розплавлена сіль додатково містить оксид металу з 1-ої або 2-ої групи. 22. Спосіб за п. 20 або 21, який відрізняється тим, що величини прикладеного потенціалу не достатньо для осадження металу з 1-ої або 2-ої групи на катоді. 23. Спосіб за будь-яким з попередніх пунктів, які стосуються способу, який відрізняється тим, що він також містить етап пропускання розплавленої солі через вихідну сировину. 13 UA 107355 C2 14 UA 107355 C2 15 UA 107355 C2 16 UA 107355 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюFeedstock

Автори англійськоюDudley, Peter, G., Wright, Allen, Richard

Автори російськоюДадли Питер Г., Райт Аллен Ричард

МПК / Мітки

МПК: C25C 3/28, C25C 7/00, C25C 3/00, C22B 34/12, B01J 19/30

Код посилання

<a href="https://ua.patents.su/19-107355-vikhidna-sirovina.html" target="_blank" rel="follow" title="База патентів України">Вихідна сировина</a>

Попередній патент: Пакувальний матеріал, який містить намагнічувані ділянки

Наступний патент: Похідні оксазину та їх застосування як інгібіторів bace для лікування неврологічних розладів

Випадковий патент: Стрічковий конвеєр