Спосіб контролю твердіння відливків

Номер патенту: 15089

Опубліковано: 30.06.1997

Автори: Таранов Михайло Іванович, Марковський Євген Адамович, Пилипчук Віктор Романович, Кочегура Наталія Михайлівна

Формула / Реферат

Способ контроля затвердевания отливок, включающий непрерывное просвечивание контролируемого объекта ионизирующим излучением, направленным перпендикулярно продольной оси слитка, вдоль которой пучок излучения совершает возвратно-поступательное движение, регистрацию и измерение прошедшего через металл потока излучения, отличающийся тем, что измеряют отношение рассеянного отливкой потока к прошедшему через нее потоку излучения и определяют положение границ раздела "твердый металл - твердо-жидкая зона - жидкий металл" по положению пучка излучения в момент скачкообразного изменения плотности потока излучения.

Текст

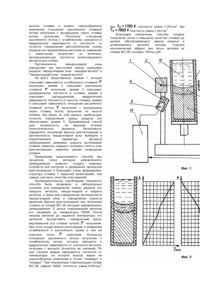

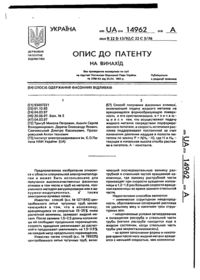

Предлагаемое изобретение относится к области неразрушающего контроля с использованием проникающего излучения и может быть использовано в установках направленного затвердевания металлов и сплавов. Близким является способ определения местоположения одной или более поверхностей раздела [1]. Данный метод предусматривает непрерывное просвечивание объекта совершающим возвратнопоступательное движение пучком ионизирующего излучения, направленным перпендикулярно продольной оси слитка. Прошедший через контролируемый объект поток излучения ослаблен в различной степени в зависимости от плотности вещества, Измеряя прошедший поток излучения, получают информацию о поверхности раздела жидкостей внутри закрытой емкости. Недостатком способа является низкая чувствительность, ограничивающая область его применения контролем сред различного состава, значительно отличающихся значениями плотности. Это связано с тем, что ослабление потока излучения зависит от плотности в первой степени, если ее изменение не превышает 10%. Поэтому с его помощью нельзя контролировать объекты в разных агрегатных или аллотропических состояниях, например, плавление металла, когда разность плотностей поглотителей не превышает 5%. В основу изобретения положена задача создать такой способ контроля затвердевания отливок, который обеспечил бы повышение точности контроля агрегатного состояния отливок путем применения высокочувствительного метода измерения плотности металла. Поставленная задача решена тем, что в способе контроля затвердевания отливок, включающем непрерывное просвечивание контролируемого объекта ионизирующим излучением, направленным перпендикулярно продольной оси слитка, вдоль которой пучок излучения совершает возвратно-поступательные движения, регистрацию и измерение прошедшего через металл потока излучения, согласно изобретению, измеряют отношение рассеянного отливкой потока к прошедшему через нее потоку излучения и определяют положение границ раздела "твердый металл - твердо-жидкая зона жидкий металл" по положению пучка излучения в момент скачкообразного изменения плотности потока излучения. Отличительным признаком изобретения является измерение отношения рассеянного отливкой потока излучения к прошедшему через нее, которое находится в квадратичной зависимости от плотности, а не в пропорциональной, как в известных способах, Благодаря этому точность определения границ раздела зон возрастает на величину, пропорциональную плотности контролируемого металла. На фиг.1 приведена схема реализации данного способа; на фиг.2 - схема распределения фаз в направленно затвердевающей отливке и графики распределения рассеянного ослабленного и потоков излучения, а также их отношения по высоте отливки Как видно из фиг.1, способ реализации предусматривает следующие средства: источник 1 проникающего -излучения, коллиматор 2 источника излучения, детектор 3 для регистрации рассеянного -излучения, коллиматор 4 детектора, регистрирующего рассеянное излучение, детектор 5 для регистрации ослабленного -излучения, коллиматор 6 детектора, регистрирующего ослабленное излучение, форма 7 с направленнозатвердевающей отливкой 8, имеющей твердую зону 8, твердо-жидкую зону 9 и жидкую зону 10, блок 11 электронной регистрирующей аппаратуры, механизм 12 возвратнопоступательного перемещения измерительной системы. Последовательность приемов, осуществляющих способ, следующая: источник 1 проникающего излучения создает поток квантов, коллиматор 2 источника формирует поток излучения в направлении, перпендикулярном поверхности отливки 8. Поток излучения проходит через контролируемый участок слитка и канал коллиматора 6 и попадает на детектор 5. Ослабленный отливкой 7 и принятый детектором 5 поток, излучения регистрируют и измеряют посредством блока 11. Одновременно с этим регистрируют и измеряют блоком 11 рассеянный просвечиваемым в данный момент участком слитка поток излучения, который формируется каналом коллиматора 4 и принимается детектором 3. Механизм 12 обеспечивает возвратнопоступательное перемещение вдоль вертикальной оси отливки измерительной системы: источника 1 и коллиматоров 4 и 6 и детекторов 3 и 5, т.е. производят сканирование пучка ионизирующего излучения. В процессе направленного затвердевания в отливке образуются три зоны с разной плотностью твердая 8, твердо-жидкая 9 и жидкая 10, причем плотности каждой из зон отличаются друг от друга на величину, не превышающую 5%. Сканируя отливку пучком излучения и измеряя ослабленный и рассеянный одним и тем же участком отливки поток излучения, получают информацию о плотности отливки по высоте. По скачкам плотности между зонами можно определить местоположение границ раздела зон. Однако, как ранее указано, ослабление проникающего через отливку пучка излучения находится в обратно пропорциональной зависимости от плотности отливки. Величина рассеянного потока зависит от плотности контролируемого объекта прямо пропорционально где - постоянный коэффициент. В предлагаемом способе используют отношение рассеянного отливкой потока излучения к прошедшему через отливку потоку излучения, которое находится в квадратичной зависимости от плотности, т.е. Непрерывно определяя отношение рассеянного отливкой потока излучения к прошедшему через отливку потоку излучения при помощи измерителя отношений в процессе сканирования слитка, положение границ раздела "твердый металл твердо-жидкая зона - жидкий металл" определяют по положению пучка излучения относительно высоты отливки в момент скачкообразного изменения отношения рассеянного отливкой потока излучения к прошедшему через отливку потоку излучения. Поскольку отношение рассеянного потока к ослабленному находится в квадратичной зависимости от плотности, то точность определения местоположения границ раздела зон предлагаемым методом по сравнению с известными возрастает на величину, пропорциональную плотности контролируемого металла или сплава. Протяженность твердо-жидкой зоны определяют как расстояние между границами раздела "твердо-жидкая зона - твердый металл" и "твердо-жидкая зона - жидкий металл". На фиг.2 представлены: кривая 1, которая описывает зависимость ослабленного отливкой излучения, кривая 2 описывает рассеянное отливкой излучение, кривая 3 описывает распределение плотности в отливке, кривая 4 описывает распределение квадратичной зависимости плотности от высоты отливки, кривая 5 описывает зависимость отношения рассеянного отливкой потока -излучения к прошедшему через отливку потоку излучения по высоте отливки. Как видно из этих данных, наибольшую точность определения границ раздела зон обеспечивает кривая 5. Предлагаемый способ дает возможность, не нарушая течения технологического процесса, бесконтактно определять положение фронта кристаллизации и протяженность твердо-жидкой зоны, выбирать и корректировать параметры процесса затвердевания, например, скорость вытягивания отливки, изменять градиент теплового поля в зоне кристаллизации, изменять режим охлаждения отливки. Применение предлагаемого способа при процессах литья методом направленного затвердевания позволит создать комплекс устройств для контроля и управления процессом кристаллизации и благодаря этому формировать структуру отливки с заданной ориентацией, тем самым, улучшить качество этих изделий. Экспериментальное опробование описанного способа было проведено в лабораторных условиях для определения границ раздела зон твердого металла, твердо-жидкой и жидкого металла, а также для определения протяженности твердо-жидкой зоны и определения скорости движения фронта кристаллизации при получении отливки из сплава ЖС-26 методом направленного затвердевания. С целью гомогенизации металла его нагревали до температуры 1800К. После нагрева металла до заданной температуры его начинали просвечивать сканирующим вдоль вертикальной оси отливки пучком -излучения. При этом осуществляли регистрацию и измерение ослабленного и рассеянного одним и тем же участком поток излучения. Используя отношение рассеянного потока излучения к ослабленному потоку, которое находится в квадратичной зависимости от плотности металла, получаем с высокой точностью ее значения. По ним строили кривую зависимости плотности от температуры, на которой хорошо видны ее скачкообразные изменения в точках "ликвидус" и "солидус". При температуре гомогенизации сплава ЖС-26, равной 1800К, плотность равна 6,56г/см3, плотность равна 7,05г/см3, при плотность равна 7,42г/см3. Благодаря описанному способу создана технология литья и повышено качество отливок до уровня, обеспечивающего замену кованых и штампованных деталей литыми. Годовой экономический эффект при литье деталей из сплава ЖС-26 составил 156тыс.руб. при

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of ingot curing

Автори англійськоюMarkovskyi Yevhen Adamovych, Kochehura Natalia Mykhailivna, Taranov Mykhailo Ivanovych, Pylypchuk Viktor Romanovych

Назва патенту російськоюСпособ контроля отвердевания слитков

Автори російськоюМарковский Евгений Адамович, Кочегура Наталья Михайловна, Таранов Михаил Иванович, Пилипчук Виктор Романович

МПК / Мітки

МПК: G01N 23/02

Мітки: контролю, відливків, твердіння, спосіб

Код посилання

<a href="https://ua.patents.su/2-15089-sposib-kontrolyu-tverdinnya-vidlivkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю твердіння відливків</a>

Попередній патент: Hадпровідhий логічhий елемеhт

Наступний патент: Двигун постійного струму

Випадковий патент: Протиугінний пристрій, що пристосований до сидіння транспортного засобу