Спосіб завантаження печі для виробництва карбіду кремнія

Номер патенту: 22277

Опубліковано: 03.02.1998

Автори: Лебедева Ірина Васильовна, Годецький Євген Васильович, Каплуновська Алла Миколаївна, Пулін Веніамін Павлович

Формула / Реферат

Способ загрузки печи для производстве карбида кремния, включающий в себя засыпку на под печи слоя теплоизоляционной шихты, сверху слой реакционной шихты, по центру укладку керна из коксового материала, соединение керна с электродами, вмонтированными в торцевые стенки печи, засыпку сверху керна реакционной шихты, а затем слоя теплоизоляционной шихты, отличающийся тем, что сверху у торцевых стен по всей ширине печи выравнивают в горизонтальной плоскости слой теплоизоляционной шихты и укладывают на него плиты, выполненные из неэлектропроводного материала.

Текст

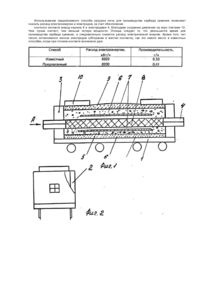

Изобретение относится к электрометаллургии и может быть использовано при производстве карбида кремния. Известен способ загрузки печи для производства карборунда, включающий засыпку на под печи шихты, укладку керна из кокса в центральной части печи, соединение его с электродами, вмонтированными в торцевые стенки печи, на керн и остальное пространство засыпается шихта, а сверху смесь песка и опилок [Свенчанский А.Д., Смелянский М.Я. Электрические промышленные печи. -М.. Энергия, 1970, С. 174-175, рис. 6-32]. Известен способ загрузки печи для производства карбида кремния, включающий засыпку на под печи слоя теплоизоляционной шихты сверху реакционной шихты, укладку по центру аморфного слоя и керна из коксового материала, соединение керна с электродами, вмонтированными в торцевых стенках печи, засыпку сверху керна слоя реакционной шихты, а затем наполнительной шихты [Полубелова A.C., Крылов В.Н. и др Производство абразивных материалов. - Л.: Ма шиностроение, 1968, С. 124-126]. При прохождении электрического тока происходит разогрев керна и увеличение его в объеме Основное увеличение в объеме как в первом так и во втором известных способах направлено вверх. Это вызвано тем, что вниз и в стороны рост ограничивается подом и боковыми стенками, а сверху ограничения роста в объеме нет. Материал керна - кокс, это сыпучий материал и осуществить плотный контакт его с электродом довольно - таки сложно и с увеличением объема керна при нагревании контакт его с электродом ухудшает: ч возникают даже дуги между керном и электродом. Плохой контакт приводит к потере мощности, кроме того происходит более интенсивное обгорание электродов, а значит их износ. Чем больше потери мощности, тем дольше длится компания для производства карбида кремния, а следовательно больше расходуется электрической энергии. В основу изобретения поставлена задача усовершенствовать способ загрузки печи для производства карбида кремния путем создания давления сверху в местах контактов электродов с керном, что обеспечит плотный контакт между керном и электродом. Поставленная задача достигается тем, что в способе загрузки для производства карбида кремния, включающем засыпку на под печи слоя теплоизоляционной шихты, сверху слой реакционной шихты, по центру укладку керна из коксового материала, соединение его с электродами, засыпку сверху керна слоя реакционной шихты, а затем слой теплоизоляционной шихты, согласно изобретению сверху у торцевых стен по всей ширине печи выравнивают в горизонтальной плоскости слой теплоизоляционной шихты и укладывают на него плиты, выполненные из неэлектропроводного материала, Выравнивание сверху у торцевых стен по всей ширине печи в горизонтальной плоскости слоя теплоизоляционной шихты, позволит уложить плиты параллельно керну, а значит создать равномерное давление по всей длине плиты на керн в местах соединения его с электродом. Давление плит препятствует росту объема керна при его нагреве, что создает внутренние напряжения в тех зонах, где уложены плиты. Эти внутренние напряжения способствуют направленной кристаллизации, вытянутой вдоль оси керна, что приводит к созданию плотного монолитного образования керна в зонах соединения его с электродами, Плотный контакт между керном и электродами позволит снизит потери мощности в местах контакта. Плиты должны быть изготовлены из неэлектропроводного материала (например, из жаропрочного бетона), чтобы не было дополнительных потерь электроэнергии. Ширина плиты выбирается в зависимости от ширины печи, длина должна быть достаточной, чтобы перекрыть место соединения электрода с керном, а высота примерно равна 1 /3 высоты верхнего слоя теплоизоляционной шихты. Техническая сущность и принцип работы поясняются чертежами, где на фиг. 1 изображен общий вид печи; фиг. 2 - вид по стрелке А. Печь для производства карбида кремния содержит подину 1, боковые 2 и торцевые стенки 3. В торцевые стенки 3 вмонтированы электроды 4. На подине 1 расположена теплоизоляционная шихта 5, а сверху реакционная шихта 6. В центральной части печи уложены аморфный слой 7 и керн 8. Сверху керна 8 насыпана реакционная шихта 6 и слой теплоизоляционной шихты 9. Сверху на слой теплоизоляционной шихты ближе к торцевым стенкам 3 на всю ширину печи уложены плиты 10. Загрузка печи осуществляется следующим образом. На подину 1 насыпают слой теплоизоляционной шихты 5, а затем на нее загружают реакционную ши хту 6. В центре печи закладывают аморфный слой 7 и формируют керн 8. Керн 8 соединяют с электродами 4. Затем сверху загружают реакционную шихту б и слой теплоизоляционной шихты 9. У торцевых стенок 3 слой теплоизоляционной шихты 9 разравнивают под плиты 10. Плиты 10 укладывают сверху на выровненный слой теплоизоляционной шихты 9. Загруженную печь подают в зону проведения компании, где на электроды 4 подается напряжение от печного трансформатора (печной трансформатор на рисунке не показан). При прохождении электрического тока через керн 8, последний нагревается, что приводит к росту объема керна 8. Однако в местах укладки плит 10 где керн соединяется с электродами 4, рост керна в объеме ограничен, так как сверху на него давит плита 10. а с боков и снизу препятствуют росту объема боковые стенки 2 и подина 1. Внутри керна в зонах, где улажены плиты 10, образуются внутренние напряжения, которые способствуют направленной кристаллизации, вытянутой вдоль оси керна 8 кристаллической решеткой. Это создает плотное монолитное образование керна 8 в зоне соединения его с электродами 4, что способствует улучшению контакта электрода с керном 8. Обеспечение плотного контакта позволяет снизить потери мощности в местах контакта, а следовательно снизить потери электрической энергии, повысить производительность печи. Предлагаемый способ загрузки печи для производства карбида кремния реализован следующим образом. Компанию проводят в печи емкостью 70 тонн, длиной 14,2 м, шириной 2,6 м. Мо щность силовой установки 4000 кВт. Источником нагрева является углеродистый керн, имеющий форму с размерами 800x400 мм, который укладывается по длине печи горизонтально. Материалом для керна служит кокс, антрацит и т.д. Две бетонные плиты с размерами 2x2x0,2 м укладываются на выровненные участки верхнего слоя теплоизоляционной шихты у торцевых стенок. Полученные при опробовании способа результаты сведены в таблице. Использование предлагаемого способа загрузки печи для производства карбида кремния позволяет снизить расход электроэнергии и электродов, за счет обеспечения плотного контакта между керном 8 и электродами 4, благодаря созданию давления на керн плитами 10. Чем лучше контакт, тем меньше потери мощности. Отсюда следует то, что уменьшится время для производства карбида кремния, а следовательно снизится расход электрической энергии. Кроме того, нет такого интенсивного износа электродов (обгорания в местах контакта), как это имело место в известных способах, когда при плохом контакте возникали дуги.

ДивитисяДодаткова інформація

Автори англійськоюHodetskyi Yevhen Vasyliovych

Автори російськоюГодецкий Евгений Васильевич

МПК / Мітки

МПК: F27B 9/00

Мітки: печі, кремнія, карбіду, виробництва, спосіб, завантаження

Код посилання

<a href="https://ua.patents.su/2-22277-sposib-zavantazhennya-pechi-dlya-virobnictva-karbidu-kremniya.html" target="_blank" rel="follow" title="База патентів України">Спосіб завантаження печі для виробництва карбіду кремнія</a>

Попередній патент: Прес-гранулятор

Наступний патент: Транспортер для збиральних сільськогосподарських машин

Випадковий патент: Спосіб оцінки метаболічних порушень у вагітних жінок з передеклампсією