Спосіб роздублення колагенмістких відходів хромового дублення з одержанням білкової речовини

Номер патенту: 2481

Опубліковано: 26.12.1994

Автори: Горофенюк Леокадія Станіславівна, Прихніч Петро Федорович, Глубіш Петро Андрійович, Гилєвич Яніна Михайлівна

Формула / Реферат

Способ раздубливания коллагенсодержащих отходов хромового дубления с получением белкового вещества, включающий последовательную обработку отходов раствором серной кислоты в несколько стадий, отличающийся тем, что на первой стадии ведут обработку отходов 10-12% раствором серной кислоты при температуре 95-100°С и жидкостном коэффициенте 0,9-1 в течение 20-30 минут, на второй стадии в полученную реакционную массу добавляют постепенно при кипении и перемешивании двухкратное количество от первоначально взятой массы в течение 50-60 минут и выдерживают при кипении в течение 4-5 часов до получения однородной массы, а затем в массу добавляют мочевину в количестве 3,0-3,5% от массы отходов и смесь выдерживают при кипении в течение 20-30 минут.

Текст

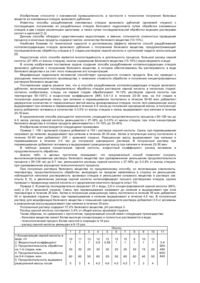

Изобретение относится к кожевенной промышленности, в частности к те хнологии получения белковых веществ из кожевенных отходов хромового дубления. Известны способы раздубливания кожевенных отходов хромового дубления (хромовой стружки) с последующим получением из раздубленных отходов белкового гидролизата путем обработки кожевенных отходов в две стадии различными щелочами, а также путем последовательной обработки водными растворами кислот и щелочей [1,2]. Данные способы обладают существенными недостатками, а именно, отличаются сложностью проведения процесса и конечные продукты содержат малое .количество белкового вещества (10-15%). Наиболее близким по технической сущности и достигаемому эффекту является способ раздубливания коллагенсодержащих отходов хромового дубления с получением белкового вещества, предусматривающий последовательную обработку отходов в 3 стадии раствором серной кислоты и суспензией гидрата окиси кальция [3]. Недостатком этого способа является многостадийность и длительность процесса, большой расход серной кислоты (27-36% от массы отходов), низкое содержание белкового вещества (15-18%) нерастворимого в воде. В основу изобретение поставлена задаче создания способа раздубливания коллагенсодержащих отходов хромового дубления с получением белкового вещества, в котором обеспечивалась бы растворимость в воде белкового вещества и за счет этого повышение его концентрации. Модификация гидролизата мочевиной способствует однородности готового продукта. Все это приводит к упрощению технологического производства, к снижению стоимости обработки и получению концентрированных растворов белкового вещества. Поставленная задача решена тем, что в способе раздубливания коллагенсодержащих отходов хромового дубления, включающем последовательно обработку отходов раствором серной кислоты в несколько стадий, согласно изобретению, отходы на первой стадии обрабатывают 10-12% раствором серной кислоты при температуре 95-100°С и жидкостном коэффициенте (ЖК) 0,9-1,0 в течение 20-30 мин, на ІІ-й стадии в полученную реакционную смесь при кипении и перемешивании постепенно в течение 50-60 мин добавляют двухкратное количество от первоначально взятой массы хромированных отходов, после чего реакционную массу выдерживают при кипении и перемешивании в течение 4-5 часов до получения однородной массы, в полученную массу добавляют мочевину в количестве 3-3,5% от массы отходов и смесь выдерживают при кипении в течение 20-30 мин. В предложенном способе упрощается технология, сокращается продолжительность процесса с 90-126 час до 4-5 часов, расход серной кислоты уменьшается с 27-36% до 3-3,5% от массы отходов, при этом концентрация белкового вещества в готовом продукте увеличивается с 10-18% до 35-40%. Изобретение иллюстрируется следующими примерами. Пример 1. 100 г хромовой стружки добавляют в 100 г раствора серной кислоты. Смесь при перемешивании нагревают до кипения, выдерживают при кипении в течение 20-30 мин. Затем в полученную массу постепенно в течение 50-60 мин добавляют 200 г хромовой стружки. Реакционную массу выдерживают при кипении и перемешивании в течение 3-4 час до получения однородного раствора. В полученный раствор при перемешивании добавляют мочевину и выдерживают реакционную массу при кипении в течение 20-30 мин. В таблице указана концентрация серной кислоты, жидкостный коэффициент, расход мочевины и продолжительность обработки. Анализ табл. и данных прототипа показывает, что предложенный способ позволяет получить высококонцентрированные растворы белкового вещества при одновременном уменьшении продолжительности процесса с 90-126 час до 6-7 час, уменьшаются расходы серной кислоты с 27-36% до 3-3,5% от массы отходов, при одновременном упрощении технологического процесса. При получении раствора белкового вещества по предложенному способу, но включающим компоненты, температуру, продолжительность обработки, выходящих за пределы заявляемых в сторону их уменьшения, наблюдается неполная растворимость хромовых отходов и уменьшение основного вещества в растворе (см. опыты 8, 9), а увеличение расхода серной кислоты интенсифицирует процесс растворения отходов, однако приводит к перерасходу серной кислоты и к удорожанию конечного продукта (опыт 10). Пример 2. В реактор последовательно загружают 25 л воды, 2,6 кг концентрированной серной кислоты (96%ной) и 25 кг хромовой стружки. Смесь при перемешивании нагревают до кипения и выдерживают при этой температуре в течение 25 мин. Затем в полученную реакционную смесь постепенно в течение 55 мин добавляют 50 кг хромовой стружки. Смесь при перемешивании и кипении выдерживают в течение 4,5 час. В полученный раствор для модификации белкового вещества и повышения однородности раствора добавляют 2,5 кг мочевины и реакционную массу выдерживают при кипении в течении 30 мин. Полученный раствор содержит 37,4% белкового вещества, рН раствора 3. Расход серной кислоты составляет 3,4% от общей массы хромовой стружки. Таким образом, по сравнению с прототипом, предлагаемый способ имеет следующие преимущества: - белковое вещество имеет более высокую концентрацию и полностью растворяется в воде; - те хнологический процесс более простой и сокращен в 18 раз; - расход серной кислоты уменьшен в 9-10 раз. Опыты 1 2 3 4 5 6 7 8 9 10 11 1.Концентрация серной кислоты в воде, г/л 10 11 12 12 12 12 10 9 10 13 2. Жидкостный коэффициент 1 1 1 0,9 0,95 1 1 1 1 1 3-4 3. Продолжительность обработки 360на 1-й стадии, мин 30 30 20 30 30 25 25 30 15 20 480 4. Продолжительность обработки 600на ІІ-й стадии, мин 840 60 60 50 60 55 50 60 60 40 50 5. Продолжительность выдержки реакционной массы после 5 5 4 4,5 4,6 4,5 4,5 7 3 4 добавления второй порции хромовой стружки, ч 6. Расход мочевины для модификации белкового вещества в% % от массы белкового вещества Температура обработки,°С 7. Однородность полученного раствора 8. Содержание белкового вещества в растворе, % 3 95 3,5 95 3,2 98 3,5 95 3,4 100 3,5 98 3 100 3,5 100 3,5 97,5 3,5 96 + + + + + + + + 35,1 35,8 39 40 39,1 36 36,4 31 31,4 39 15-18

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for stripping of collagen-containing wastes of chroming with obtainment of albuminous substance

Автори англійськоюHlubish Petro Andriiovych, Prykhnich Petro Fedorovych, Horofeniuk Leokadiia Stanislavivna, Hylievych Yanina Mykhailivna

Назва патенту російськоюСпособ раздубливания коллагенсодержащих отходов хромового дубления с получением белкового вещества

Автори російськоюГлубиш Петр Андреевич, Прыхнич Петр Федорович, Горофенюк Леокадия Станиславовна, Гилевич Янина Михайловна

МПК / Мітки

Мітки: спосіб, колагенмістких, білкової, одержанням, відходів, речовини, дублення, роздублення, хромового

Код посилання

<a href="https://ua.patents.su/2-2481-sposib-rozdublennya-kolagenmistkikh-vidkhodiv-khromovogo-dublennya-z-oderzhannyam-bilkovo-rechovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб роздублення колагенмістких відходів хромового дублення з одержанням білкової речовини</a>

Попередній патент: Спосіб обробки шкір

Наступний патент: Спосіб одержання пророщеного гороху

Випадковий патент: Спосіб визначення горизонтальних зрушень шпал і рейок і взаємозв'язку їх зі зрушенням земної поверхні при підземному вийманні вугілля