Спосіб відливання зливка та пристрій для його здійснення

Номер патенту: 25182

Опубліковано: 30.10.1998

Автори: Карпенко Ольга Володимирівна, Сахно Валерій Олександрович, Булянда Олександр Олексійович, Висторовський Микола Трофимович, Щебляков Дмитро Вікторович, Танцюра Сергій Миколайович, Носоченко Олег Васильович, Лепехов Віталій Іванович, Травинчев Анатолій Іванович, Поживанов Михайло Олександрович, Малишев Володимир Олександрович, Гуджен Федір Іліч, Буга Ілья Дмитрович

Формула / Реферат

1. Способ отливки слитка, включающий заполнение расплавом изложницы с прибыльной надставкой на утепленном поддоне, закупоривание усадочной раковины через определенное время и отделение прибыли от тела слитка, отличающийся тем, что прибыль отделяют в промежуток времени между закупориванием усадочной раковины и началом формирования зоны внеосевой неоднородности в слитке, а последний переводят затем в режим ускоренного охлаждения.

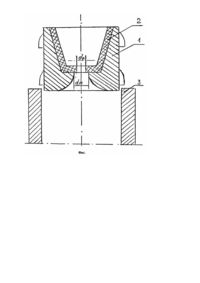

2. Устройство для осуществления способа, состоящее из металлического корпуса со сквозной полостью и футерованной теплоизоляционным материалом верхней частью, отличающееся тем, что сквозная полость выполнена с переменным поперечным сечением, а минимальный размер поперечного сечения футерованной части меньше минимального размера корпуса в месте их сопряжения и определяется из соотношения

![]()

где ![]() и

и ![]() - минимальный размер поперечного сечения футерованной и нефутерованной частей устройства соответственно, см;

- минимальный размер поперечного сечения футерованной и нефутерованной частей устройства соответственно, см;

![]() и

и ![]() - коэффициенты затвердевания для материала футеровки и корпуса соответственно, см ´ мин-1/2.

- коэффициенты затвердевания для материала футеровки и корпуса соответственно, см ´ мин-1/2.

Текст

Изобретение относится к области металлургии черных и цветных металлов и может быть использовано при отливке слитков спокойных марок стали. Известно техническое решение, устраняющее названные выше недостатки за счет закупоривания усадочной раковины в теле слитка, при этом сохраняется осевая пористость и рыхлость, существенно уменьшается положительная и отрицательная ликвация в слитке (Авт. св. СССР №1603629, кл. B22d7/00, 26.09.88). Недостатком данного технического решения является большая трудоемкость закупоривания усадочной раковины существующими способами. Так закупоривание путем погружения в прибыльную часть слитка после разливки массивной металлической болванки сопряжено с дополнительным расходом металла и сложностью механизма погружения болванки в каждый слиток (Авт. св. 579089, кл. B22d7/00, 1977). Использование для закупоривания усадочной раковины металлического холодильника (Авт. св. №120633, кл. B22d7/10, 1958) упрощает механизм закупоривания, однако приводит к увеличению высоты прибыли, что требует либо отделения ее перед прокаткой, либо увеличения габаритов нагревательных устройств; и первый и второй варианты сопряжены с дополнительными затратами. Задачей заявляемого изобретения является устранение недостатков известных решений. Поставленная задача решается за счет того, что после закупоривания усадочной раковины удаляют прибыль вместе с холодильником, утепленная часть которого выполнена с меньшим сечением в свету, чем массивная его часть в месте их сопряжения. В результате сопоставимого анализа не обнаружены технические решения со сходными с заявляемым отличительными признаками, что позволяет считать заявляемое решение, удовлетворяющее критерий "существенные отличия". Сущность заявляемого технического решения поясняется чертежом (фиг.), на котором изображен холодильник. Холодильник состоит из корпуса 1 с массивной металлической частью и футерованной частью 2, установленной на изложнице 3. Меньший размер поперечного сечения футерованной части холодильника меньше одноименного размера его массивной части и определяется из соотношения: Dô = (10 - 18)Dì × K ô / Kì , ñì , , , где Dô и Dì - минимальный размер поперечного сечения футерованной и нефутерованной частей устройства соответственно, см; Kô и Kì - коэффициенты затвердевания для материала футеровки и корпуса соответственно, см ´ мин -1/2. Нижний предел в формуле обусловлен тем, что при значениях меньше 1 произойдет более раннее замораживание расплава в футерованной части 2 и после отделения прибыли откроется полость в теле слитка, стенки ее окислятся и не произойдет заваривание усадочной полости - получится расслой в катаном полуфабрикате. Верхний предел выбран из расчета, что расплав в массивной части 1 холодильника затвердеет раньше, чем в футерованной части, минимальный поперечный размер которой обеспечит отделение прибыли от слитка при стрипперовании. При увеличении верхнего предела более 1,8 начнет формироваться внеосевая неоднородность, ухудшающая качество металла, а при отделении прибыли незатвердевший расплав выльется на слиток, что потребует его зачистку от скрапин и недопустимо по соображениям техники безопасности, кроме того неоправданно увеличивается расход металла на прибыль. Исходя из вышеизложенного можно сказать, что принятые в формуле пределы обоснованы. При одновременном затвердевании расплава в массивной и футерованной частях корпуса 1 до начала формирования внеосевой ликвации снимают холодильник, отделяя при этом прибыль от тела слитка, и затем переводят слиток в режим ускоренного охлаждения, например, путем отделения его от изложницы (предпочтительный вариант). В случае более позднего затвердевания расплава в футерованной части холодильника делают выдержку до его затвердевания, после чего переводят слиток в режим ускоренного охлаждения, отделяя его от изложницы. За счет ускоренного затвердевания оставшегося расплава макроструктура слитка будет существенно улучшена. После полного затвердевания расплава, что определяется расчетным или империческим путем, слиток должен быть помещен в нагревательное устройство либо в термос; при этом обязательным условием является недопущение охлаждения слитка до температуры ниже трещинообразования из-за возможности образования трещин. Пример. В качестве примера на комбинате "Азовсталь" были отлиты 3 слитка массой 10т из стали марки 09Г2С. Слитки отливали сифоном в сквозную изложницу типа К5, установленную на утепленный шамотовым кирпичом поддон. На изложницу устанавливали холодильник, выполненный из корпуса с массивной металлической частью диаметром в свету 230мм и утепленной верхней частью с диаметром в свету 100мм. Утепление осуществляли огнеупорным материалом на основе шамота из расчета получения отношения сечений утепленной части к массивной к отношению коэффициентов затвердения этих частей, равными: для слитка №1 - 1; для слитка №2 0,9; для слитка №3 - 1,9. Расход металла на прибыль составлял для всех случаев 6% от массы слитка, то есть 600кг. После отделения (через 20 минут после разливки) холодильника слиток №1 извлекли из изложницы и передали горячим всадом в обжимной цех, где после нагрева его прокатали на блюмсы размерами 230 ´ 280 ´ 3300мм. Выход годного составил 93%, балл ликвационного квадрата определен от 0,5 до 1,0. Положительная и отрицательная ликвация, а также осевая пористость и рыхлость отсутствовали. После отделения холодильника от слитка №2 вскрылась полость закупоренной усадочной раковины, стенки ее окислились и слиток был забракован. После отделения холодильника от слитка №3 к моменту начала формирования внеосевой неоднородности (50мин) часть неуспевшего затвердеть расплава в прибыли вылилась на слиток и на рабочую площадку. Слиток был отремонтирован; последующие операции и результаты были аналогичными слитку №1; однако работники технического контроля сделали запись о нарушении правил техники безопасности. На основании полученных результатов можно заключить, что заявляемое техническое решение, сохраняя все преимущества прототипа, обеспечивает снижение трудоемкости отделения прибыли, а также улучшает макроструктуру слитка, практически устраняя ликвационный квадрат в получаемых из него блюмсах, что способствует повышению выхода годного металла. Положительный результат будет достигнут за счет использования заявляемого технологического решения в массовом производстве.

ДивитисяДодаткова інформація

Автори англійськоюBulianda Oleksandr Oleksiiovych, Sakhno Valerii Oleksandrovych, Lepekhov Vitalii Ivanovych, Nosochenko Oleh Vasyliovych, Travinchev Anatolii Ivanovych, Tantsiura Serhii Mykolaiovych, Pozhyvanov Mykhailo Oleksandrovych

Автори російськоюБулянда Александр Алексеевич, Сахно Валерий Александрович, Лепехов Виталий Иванович, Носоченко Олег Васильевич, Травинчев Анатолий Иванович, Танцюра Сергей Николаевич, Поживанов Михаил Александрович

МПК / Мітки

МПК: B22D 7/00

Мітки: здійснення, пристрій, спосіб, зливка, відливання

Код посилання

<a href="https://ua.patents.su/2-25182-sposib-vidlivannya-zlivka-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб відливання зливка та пристрій для його здійснення</a>

Попередній патент: Спосіб отримання в’яжучого

Наступний патент: Перетворювач постійної напруги в трифазну

Випадковий патент: Спосіб лікування виразкової хвороби, сполученої з helicobacter pylory, з рецидивуючим перебігом