Верстат для обточування кристалів

Формула / Реферат

Станок для обточки кристаллов, содержащий смонтированные на станке переднюю бабку со шпинделем, несущим плавающий патрон с оправкой, и заднюю бабку со шпинделем и оправкой, а также установленные на станине между бабками по обе стороны от оправок по вертикальной оси ложемент и шлифовальную головку с алмазным кругом, отличающийся тем, что шпиндели выполнены в виде электрошпинделей на газостатических подшипниках с синхронными электродвигателями и установлены соосно в передней и задней бабках.

Текст

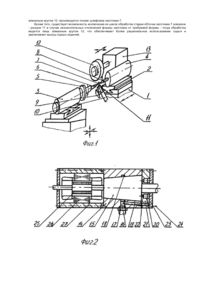

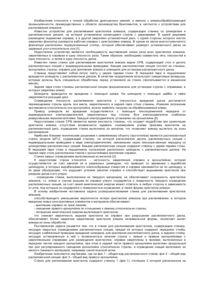

Изобретение относится к области механической обработки кристаллов, а именно к устройствам для обточки и шлифования алмазов при изготовлении бриллиантов. Наиболее близким по технической сущности к заявляемому решению является обдирочный станок ШП-6 [1], содержащий смонтированные на станине переднюю бабку со шпинделем несущим плавающий патрон с оправкой и заднюю бабку со шпинделем и оправкой, а также ложемент и шлифовальную головку с алмазным кругом. В качестве шпинделей передней и задней бабки использованы внутришлифовальные головки с опорами качения. Привод вращения внутришлифовальных головок содержит электродвигатель с ременной передачей на распределительный вал, который также ременными передачами связан с обоими головками. Такая кинематическая схема привода не обеспечивает необходимую степень синхронности вращения шпинделей. Кроме этого, применение в качестве опор шпинделей шарикоподшипников не обеспечивает необходимую точность вращения и уровень вибрации шпинделей, что приводит к значительным погрешностям при обработке заданной формы алмаза к увеличению шероховатости обрабатываемой поверхности. В основу изобретения поставлена задача создания станка для обточки кристаллов, в котором за счет усовершенствования конструкции привода вращения шпинделей передней и задней бабок достигается высокая точность и синхронность вращения шпинделей, что приводит к повышению точности обработки заданной формы заготовки и снижению шероховатости обрабатываемой поверхности. Точность обработки приводит к уменьшению припусков на обработку, что обеспечивает экономию алмазного сырья. Поставленная задача достигается тем, что в станке для обточки кристаллов, содержащем смонтированные на станине переднюю бабку, со шпинделем, несущим плавающий патрон с оправкой и заднюю бабку со шпинделем и оправкой, а также, установленные на станине между бабками по обе стороны от оправок по вертикальной оси ложемент и шлифовальную головку с алмазным кругом, шпиндели выполнены в виде электрошпинделей на газостатических подшипниках с синхронными электродвигателями и установлены соосно в передней и задней бабках. Точность получения заданной формы алмаза снижается из-за отклонения оси вращения заготовки во время обработки. Это не влияет и на шероховатость обрабатываемой поверхности, которая увеличивается с увеличением неравномерности толщины снимаемого при обточке слоя заготовки. Кроме того, качество формы ухудшается, а шероховатость увеличивается вследствие вибраций, возникающих из-за несовпадения частот вращения шпинделей передней и задней бабок и наличия трения качения в подшипниках. В предлагаемом устройстве эти факторы исключаются, Реализация устройства обеспечивает высокую точность и синхронизацию вращения шпинделей. Применение газостатических подшипников в качестве опор шпинделей вместо опор качения, как в прототипе, исключает трение качения, а также радиальные и осевые биения присоединительных поверхностей шпинделя. Так как в этом случае отсутствуют люфты в подвижных соединениях шарикоподшипника. Высокая синхронность вращения шпинделей обеспечивается исключением из кинематической схемы привода прототипа ременных передач, распределительного вала, подшипников качения и применения в качестве приводных двигателей синхронных электродвигателей, установленных в электрошпинделях на газостатических подшипниках. Конструкция станка исключает вибрацию системы. Предложенное решение обеспечивает высокую точность получения заданной формы алмазной заготовки и снижает шероховатость обрабатываемой поверхности более простыми средствами. На фиг.1 изображена полуконструктивная схема станка; фиг.2 - разрез шпинделей. Станок для обточки кристаллов содержит станину 1 с направляющими 2, передней бабкой 3 и задней бабкой 4, причем передняя бабка 3 установлена с возможностью установленных перемещений как в горизонтальной, так и в вертикальной плоскости, а задняя бабка 4-е возможностью осевого перемещения. Передняя бабка 3 оснащена плавающим патроном 6, с оправкой б для установки заготовки 7, а задняя бабка 4 содержит оправку 8 для поджима заготовки 7. На станине 1 перед заготовкой 7, между передней и задней бабками 3 и 4 установлен ложемент 9, с которым контактирует державка 10 с алмазом-резцом 11, а за заготовкой 7 расположен алмазный круг 12 шлифовальной головки 13 с приводом вращательного движения и механизмом ориентации, а также осевой и радиальной передач. Передняя и задняя бабки 3 и 4 содержат" электрошпиндели, состоящие из корпуса 14 и вала 15. В корпусе 14 выполнен канал 16, соединенный через штуцер 17 с пневмомагистралью. Канал 16 соединен с проточкой 18 на внутренней поверхности корпуса 14, а через канал 19-е проточкой 20 крышки 21. В крышке 21 выполнены отверстия 22, соединяющие проточку 20 с зазором между крышкой 21 и валом 15. На торце корпуса 14, прилегающем к крышке 21, выполнены каналы (на фиг,2 не показаны) для свободного выхода газа в атмосферу Крышка 21 поджата к корпусу 14 крышкой 23 и болтами 24. На вал 15 напрессован статор 25 электродвигателя, ротор 26 которого шпильками 27 соединен с корпусом 14. Работает станок для обточки кристаллов следующим образом. Заготовка 7 устанавливается в оправку 6, после чего задняя бабка 4 перемещается в осевом направлении и после поджима заготовки 7 оправкой 8 на оправке 6 с расчетным усилием, задняя бабка 4 фиксируется. После этого включаются электродвигатели электрошпинделей и подается воздух к штуцерам 17. При этом шпиндели вращаются с высокой степенью синхронности, поскольку приводятся во вращение синхронными электродвигателями. К вращающейся заготовке 7 подводится алмаз-резец 11, установленный в державку 10, которая опирается на ложемент 9 - производится черновая обточка заготовки 7. После этого к вращающейся заготовке 7 подводится шлифовальная головка 13 с вращающимися в том же, что и заготовка направлении алмазным кругом 12 -производится тонкая шлифовка заготовки 7. Кроме того, существует возможность исключения из цикла обработки стадии обточки заготовки 7 алмазом - резцом 11 в случае незначительных отклонений формы заготовки от требуемой формы - тогда обработка ведется лишь алмазным кругом 12, что обеспечивает более рациональное использование сырья и увеличивает выход годных изделий.

ДивитисяДодаткова інформація

Автори англійськоюDanilov Oleksandr Mykhailovych

Автори російськоюДанилов Александр Михайлович

МПК / Мітки

МПК: B28D 5/00

Мітки: верстат, обточування, кристалів

Код посилання

<a href="https://ua.patents.su/2-34-verstat-dlya-obtochuvannya-kristaliv.html" target="_blank" rel="follow" title="База патентів України">Верстат для обточування кристалів</a>

Попередній патент: Верстат для розпилювання кристала

Наступний патент: Держак

Випадковий патент: Пристрій для активної корекції хребта "антисон"