Спосіб одержання порошку нітриду алюмінію

Номер патенту: 8683

Опубліковано: 30.09.1996

Автори: Тимофеєва Ізабела Ісааківна, Яковлева Діна Семенівна, Авербух Леонід Михайлович, Сухіх Леонід Леонідович, Бартницька Тамара Сергіївна, Луговська Євгенія Степанівна, Косолапова Тетяна Яківна

Формула / Реферат

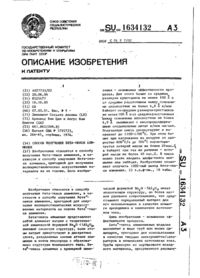

1. Способ получения порошка нитрида алюминия, включающий азотирование шихты, состоящей из g-Аl2О3 и углерода в потоке азота при нагревании, и последующий окислительный отжиг, отличающийся тем, что, с целью снижения энергозатрат за счет проведения процесса при более низких температурах при сохранении высоких выхода и чистоты продукта, используют углерод размером частиц 0,04-0,1 мкм и азотирование ведут при скорости подачи азота 0,2 - 2,0 л/мин.

2. Способ по п. 1, отличающийся тем, что углерод берут с избытком 25-50 мас.%, а азотирование и окислительный отжиг осуществляют при температуре 1400-1600°С и 400-550°С соответственно.

Текст

Изобретение касается получения порошка нитрида алюминия. Цель изобретения - снижение температуры синтеза и окислительного отжига с одновременным сохранением высокого выхода Изобретение касается получения порошка нитрида алюминияо Цель изобретения - снижение температуры синтеза и окислительного отжига с одновременным сохранением высокого выхода и чистоты продукта,, Способ осуществляют следующим образом,, Шихту, состоящую из смеси V-Al^Oi размером частиц менее 1 мкм с углеродом, имеющим размер частиц 0,040,10 мкм, который берут в избытке 25-50 мас и %, помещают в лодочку, находящуюся в печи сопротивления. Азотирование проводят при температуре 1400-1600'^С в потоке азота, подаваемого со скоростью 0,2-2,0 л/мин, и выдержке 6 ч. После окислительного 27-89 и чистоты продукта,, Шихту, состоящую из смеси -у-АІ^О з размером частиц менее 1 мкм с углеродом, имеющим размер частиц 0,04-0,10 мкм, который берут в избитке 25-50 мас.%, помещают в лодочку, находящуюся в печи сопротивления о Азотирование проводят при температуре 1400-1600°С в потоке азота, подаваемого со скоростью 0,22,0 л/мин и выдержке 6 ч. После окислительного отжига при температуре 400-550 С и выдержке 3 ч получают гибрид алюминия в количестве до 99,0 мас.% с содержанием углерода не более 0,1 мас.%, кислорода не более 0,5 мас.%, размером частиц 0,5-2 мкм и удельной поверхностью 4-5 1 з.п.ф-лы, 1 табло 7: отжига при температуре 400-55иС и выдержке 3 ч получают нитрид алюминия с чистотой не менее 99,0 мае. %, содержанием углерода не более 0,1 мас.%, кислорода не более 0,5 мас.%, размером частиц 0,5-2 мкм и удельной поверхностью 4-5 м /г о Примеры осуществления способа приведены в таблице» По известному способу выход продукта 99,5 мас.% при аналогичной чистоте и использовании более крупных исходных порошков происходит при температуре синтеза 1650-1950 С и температуре окислительного отжига 600 850°С о Применение высокодисперсных исходмпонентов шихты позвопяет эна (Л со 00 1496185 счет проведения процесса при более чительно снизить темлер.атуру синтеза низких температурах при сохранении и окислительного отжига и повысить высоких выхода и чистоты продукта, экономичность способа. используют углерод размером частиц Ф о р м у л а и з о б р е т е н и я 0,04-0,1 мкм и азотирование ведут при скорости подачи азота 0,2 1 о Способ получения порошка нитри"2,0 л/мин. да алюминия, включающий азотирование 2. Способ п о п . 1 , о т л и ч а ю - , шихты, состоящей из ^-АІ^Оди угле- 10 щ и й с я тем, что углерод берут рода в потоке азота при нагревании, с избытком 25-50 мас.%, а азотироваи последующий окислительный отжиг, ние и окислительный отжиг осущест- і о т л и ч а ю щ и й с я тем, что, вляют при температуре 1400-1600°С , целью снижения энергозатрат за с и, 400-550 С соответственно. Результаты «вотирования шихты'jf -оксида шнминия и углерода в потоке азота -""—•••——І При* Мас- РаЯмер частиц Соотно- Темпе- Время Скоуглерода, мкм шение ратура азоти- рость мер са шихAl^Oj'C азоти- рова- пототы, рова- ния, ка г ния, азота, ч л/мин ° С I 2 Э 4 5" 6 7 8 9 to 2 2 2 2 % 1 г 5 500 500 0,05-0,06 0,05-0,06 O,tO5-0,210 0,01-0,03 0,05-0,06 0,05-0,06 0,08-0,10 0,05-0,065 0,05-0,065 О,036~0»О42 Редактор А.Бер 1:0,44 1:0,49 1:0,52 1:0,48 1:0,52 1:0,52 1:0,44 1:0,48 1:0,49 1:0,52 1450 1450 1450 t450 1450 1450 1400 1450 1500 1600 б 6 б 6 6 6 10 10 10 • 6 2,5 0,3 2,0 1,0 1,0 0,2 0,4 2,0 2,0 Составитель М.Леонтьев Техред Л.Олийнык Температура окислительного отжига. °С 450 550 550 500 700 350 400 400 500 550 Время Выход Содерокис- в про- жание ли- дук- кислотель- тах рода, 80 ГО азоти- мас Д отжи- ровага, ч mm 95,1 97,8 90,9 96,5 97,3 96,9 98,1 98,8 98,5 99,0 2,3 1,0 4,1 1,7 1,6 1,4 0,5 0,5 0,5 0,5 Содержание углерода, мас.Х 0,1 0,1 о,з 0,1 0,1 0,1 0,1 0,1 ои 0,1 Корректор МоВасильева Заказ 1330/ДСП Тираж 294 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of aluminium nitride powder

Автори англійськоюYakovleva Dina Semenivna, Kosolapova Tetiana Yakivna, Bartnytska Tamara Serhiivna, Luhovska Yevheniia Stepanivna, Tymofeieva Isabella Isaakivna, Sukhykh Leonid Leonidovych, Averbukh Leonid Mykhailovych

Назва патенту російськоюСпособ получения порошка нитрида алюминия

Автори російськоюЯковлева Дина Семеновна, Косолапова Татьяна Яковна, Бартницкая Тамара Сергеевна, Луговская Евгения Степановна, Тимофеева Изабелла Исааковна, Сухих Леонид Леонидович, Авербух Леонид Михайлович

МПК / Мітки

МПК: C01F 7/00, C01B 21/072

Мітки: алюмінію, спосіб, нітриду, порошку, одержання

Код посилання

<a href="https://ua.patents.su/2-8683-sposib-oderzhannya-poroshku-nitridu-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порошку нітриду алюмінію</a>

Попередній патент: Індукційний пристрій високої напруги

Наступний патент: Спосіб одержання антисироватки проти вірусу грипу

Випадковий патент: Засіб для лікування депресій