Спосіб і система для безперервного упаковування в мішки

Номер патенту: 103660

Опубліковано: 11.11.2013

Автори: РОУЗ ДЖЕФФ, Бекнер Ед, КЕЙ МЕЛІНДА, ФРІ ДУЕЙН, Бут Дуейн

Формула / Реферат

1. Система для безперервного упаковування в мішки липкого і/або полімервмісного складу, яка містить:

секцію подачі, виконану, щоб приймати липкий і/або полімервмісний склад;

секцію змішування, виконану, щоб приймати липкий і/або полімервмісний склад від секції подачі й змішувати, плавити і/або перемішувати липкий і/або полімервмісний склад;

секцію пелетування, виконану, щоб приймати липкий і/або полімервмісний склад від секції змішування й пелетувати липкий і/або полімервмісний склад;

секцію сушіння, виконану, щоб приймати липкий і/або полімервмісний склад від секції пелетування і сушити пелетований липкий і/або полімервмісний склад;

клапан відводу пелет, що містить:

вхід, виконаний, щоб приймати вхідний потік пелет від секції сушіння, й щонайменше перший і другий виходи, кожний з яких виконаний, щоб видавати вихідний потік пелет, і

щонайменше перший і другий вузли упаковування в мішки, що сполучаються щонайменше з першим і другим виходами, відповідно, клапани відводу пелет, причому зазначені щонайменше перший і другий вузли упаковування в мішки по черзі приймають задану кількість пелет від клапана відводу пелет, для безперервного упаковування пелет у мішки.

2. Система за п. 1, у якій кожний із щонайменше першого й другого вузлів упакування в мішки містить:

вертикальну формувальну трубу, що має вхідний отвір, виконаний, щоб приймати вхідний потік пелет, і вихідний отвір, виконаний, щоб видавати вихідний потік пелет;

пакувальний матеріал, поміщений навколо формувальної труби й під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і

горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет.

3. Система за п. 1, яка додатково містить програмований логічний контролер, що підтримує електричний зв'язок із щонайменше одним клапаном відводу пелет, або щонайменше першим і другим вузлами упаковування в мішки, причому зазначена кількість пелет регулюється цим програмованим логічним контролером.

4. Система за п. 1, у якій липкий і/або полімервмісний склад є липким полімерним складом.

5. Система за п. 1, яка додатково містить засіб нагнітання повітря в перший і/або другий вузол упаковування у мішки.

6. Система за п. 2, в якій горизонтальний запечатувальний механізм виконаний для запечатування пакувального матеріалу з використанням постійного нагрівання.

7. Система за п. 2, в якій горизонтальний запечатувальний механізм виконаний для запечатування пакувального матеріалу з використанням імпульсного нагрівання.

8. Система за п. 2, в якій горизонтальний запечатувальний механізм виконаний для запечатування пакувального матеріалу з використанням постійного та імпульсного нагрівання.

9. Система за п. 4, у якій липкий полімерний склад є адгезивом гарячого розплаву, адгезивом, чутливим до тиску, адгезивом гарячого розплаву, чутливим до тиску, або асфальтом.

10. Система за п. 4, яка додатково містить внутрішнє поверхневе покриття, нанесене на одну або більше поверхонь секції подачі, секції змішування, секції пелетування, секції сушіння, клапана відводу пелет або вузлів упакування в мішки, які вступають у контакт із липким полімерним складом, причому зазначене покриття зменшує корозію, ерозію і/або прилипання липкого полімерного складу до однієї або більше зазначених поверхонь.

11. Спосіб безперервного упаковування в мішки липкого і/або полімервмісного складу, що включає:

подачу липкого і/або полімервмісного складу у секцію подачі;

змішування, розплавлення і/або перемішування липкого і/або полімервмісного складу в секції змішування;

пелетування змішаного, розплавленого і/або перемішаного липкого і/або полімервмісного складу в секції пелетування;

сушіння пелет липкого і/або полімервмісного складу в секції сушіння;

безперервне відведення заданої кількості пелет через один з першого й другого виходів клапана відводу пелет; і

збирання заданої кількості пелет у мішок, використовуючи вузол упакування в мішки, причому вузол упакування в мішки розташований біля першого або другого виходу клапана відводу пелет.

12. Спосіб за п. 11, у якому вузол упакування в мішки містить: вертикальну формувальну трубу, що має вхідний отвір, виконаний, щоб приймати задану кількість пелет, і вихідний отвір, виконаний, щоб видавати задану кількість пелет;

пакувальний матеріал, поміщений навколо формувальної труби й під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і

горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет.

13. Спосіб за п. 11, який додатково включає керування заданою кількістю пелет з використанням програмованого логічного контролера, електрично зв'язаного щонайменше з одним із клапанів відводу пелет, першим вузлом упакування в мішки або другим вузлом упакування в мішки.

14. Спосіб за п. 11, у якому липкий і/або полімервмісний склад є липким полімерним складом.

15. Спосіб за п. 11, який додатково включає прикладання до мішка зниженого тиску для видалення з мішка повітря або небажаного матеріалу.

16. Спосіб за п. 11, який додатково включає перфорування мішка.

17. Спосіб за п. 11, який додатково включає нагнітання повітря у вузол упаковування у мішки.

18. Спосіб за п. 12, в якому температура плавлення пакувального матеріалу нижча температури плавлення пелет.

19. Спосіб за п. 12, який додатково включає видалення окремих мішків з вузла упаковування мішків з використанням різального елемента.

20. Спосіб за п. 12, в якому горизонтальний запечатувальний механізм запечатує пакувальний матеріал з використанням постійного нагрівання.

21. Спосіб за п. 12, в якому горизонтальний запечатувальний механізм запечатує пакувальний матеріал з використанням імпульсного нагрівання.

22. Спосіб за п. 12, в якому горизонтальний запечатувальний механізм запечатує пакувальний матеріал з використанням постійного й імпульсного нагрівання.

23. Спосіб за п. 14, у якому липкий полімерний склад є адгезивом гарячого розплаву, адгезивом, чутливим до тиску, адгезивом гарячого розплаву, чутливим до тиску, або асфальтом.

24. Спосіб за п. 14, який додатково включає нанесення порошкоподібного покриття на пелети липкого і/або полімервмісного складу після сушіння.

25. Пристрій для безперервного упаковування в мішки, який містить: вертикальну формувальну трубу, яка має вхідний отвір, виконаний, щоб приймати задану кількість пелет, і вихідний отвір, виконаний, щоб видавати задану кількість пелет;

пакувальний матеріал, поміщений навколо формувальної труби й під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і

горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет,

причому вертикальна формувальна труба додатково містить внутрішнє поверхневе покриття, виконане, щоб зменшувати прилипання пелет до формувальної труби, корозію формувальної труби і/або ерозію формувальної труби.

26. Пристрій для безперервного упакування в мішки, який містить: вертикальну формувальну трубу, що має вхідний отвір, виконаний, щоб приймати задану кількість пелет, і вихідний отвір, виконаний, щоб видавати задану кількість пелет;

пакувальний матеріал, поміщений навколо формувальної труби і під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і

горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет,

причому температура плавления пакувального матеріалу нижча температури плавлення пелет.

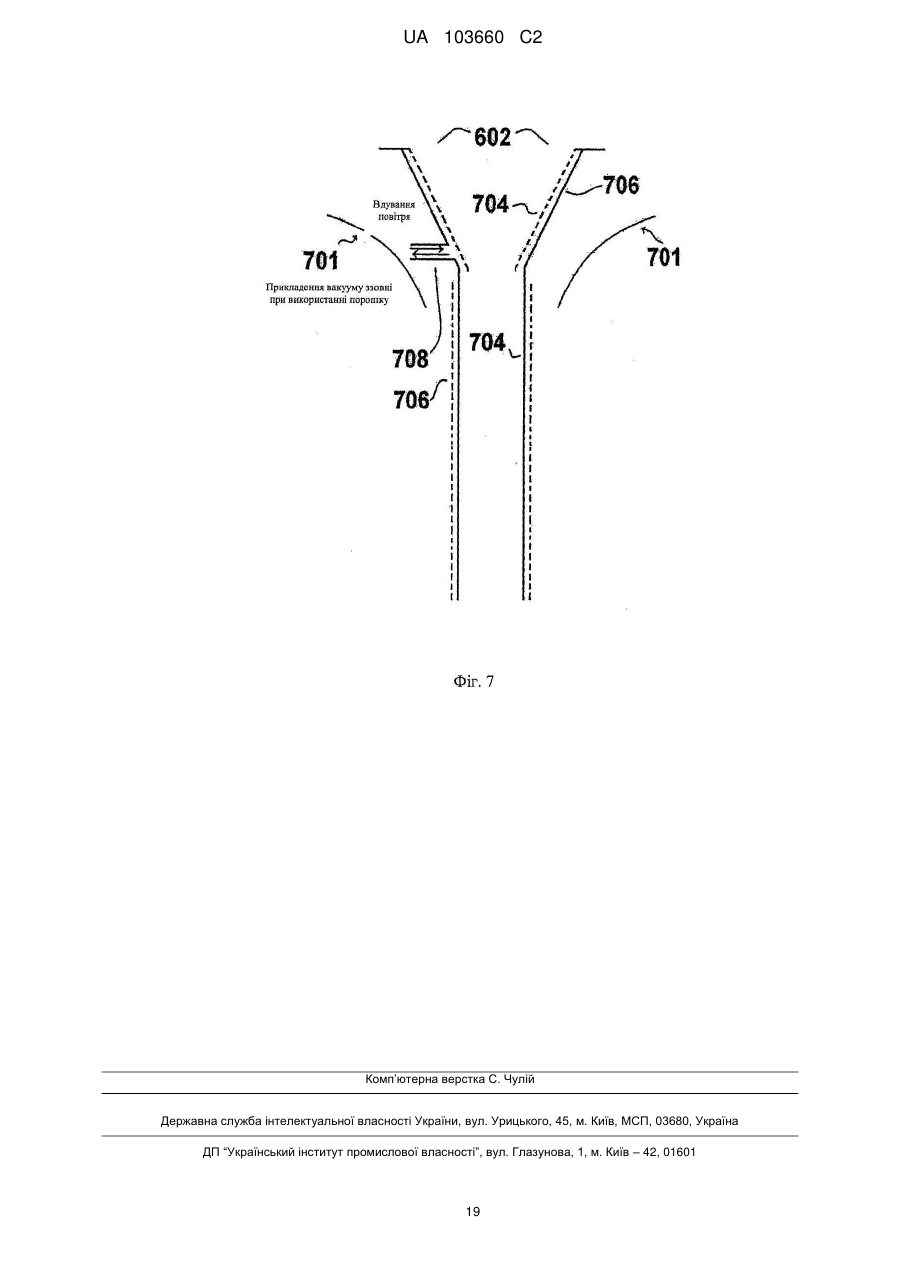

Текст

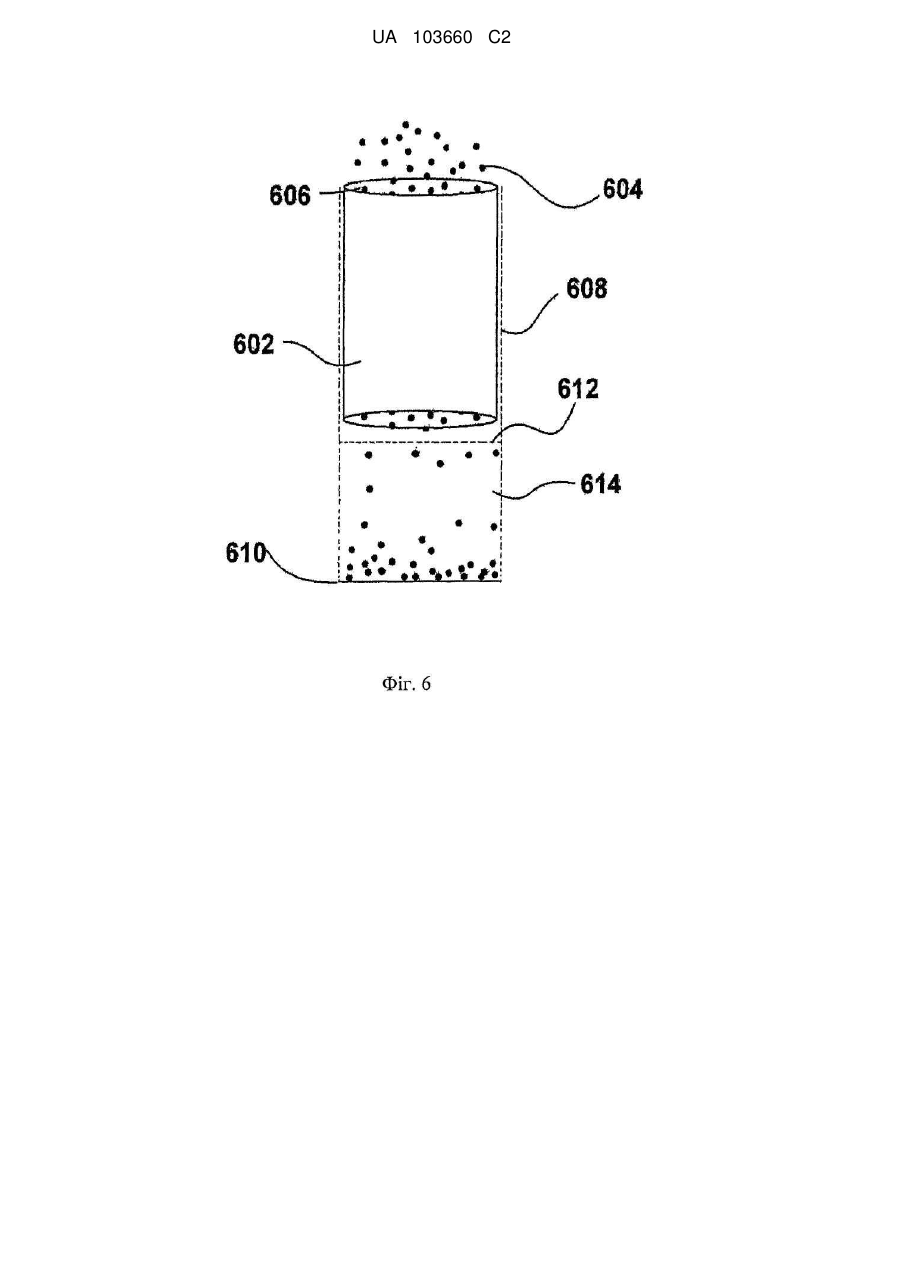

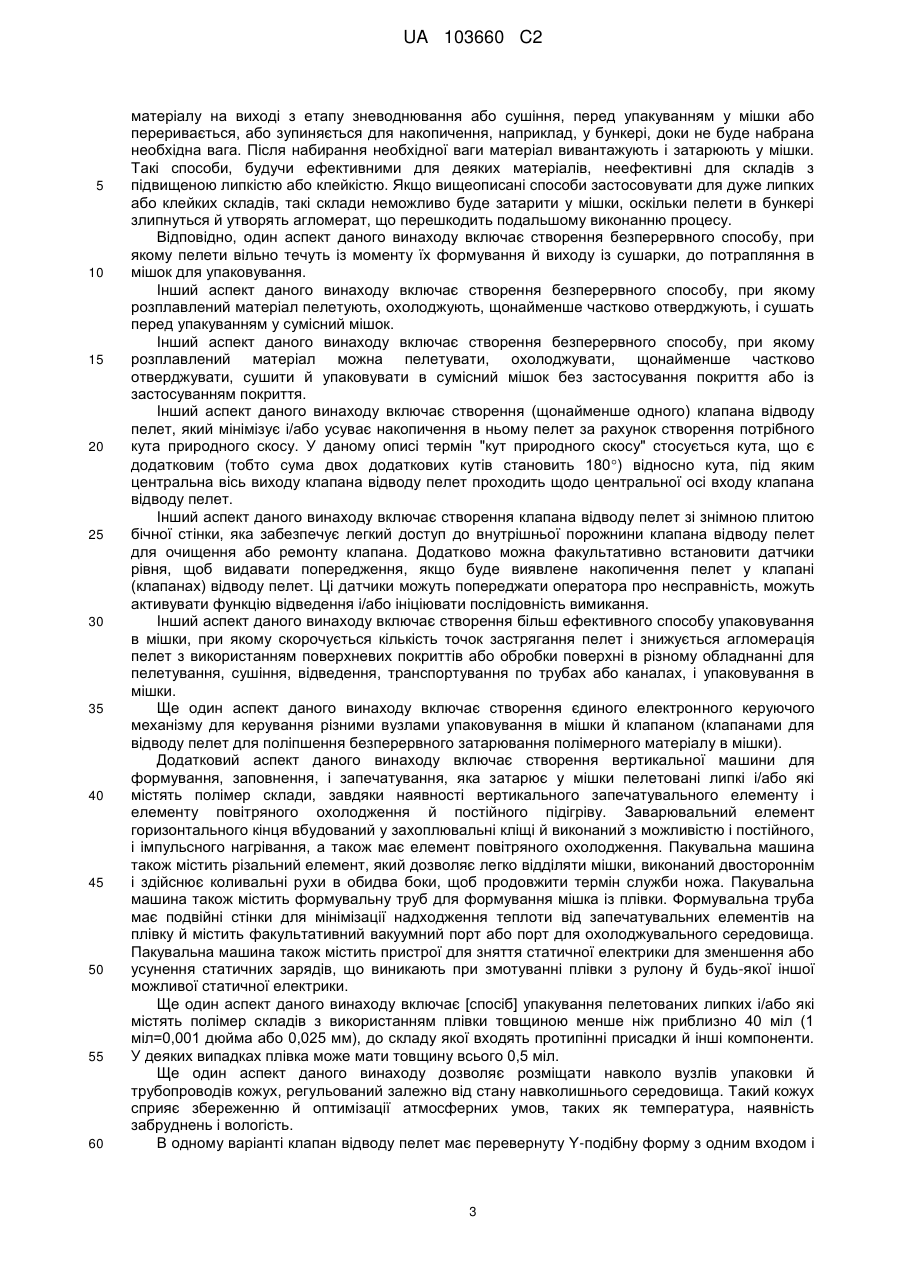

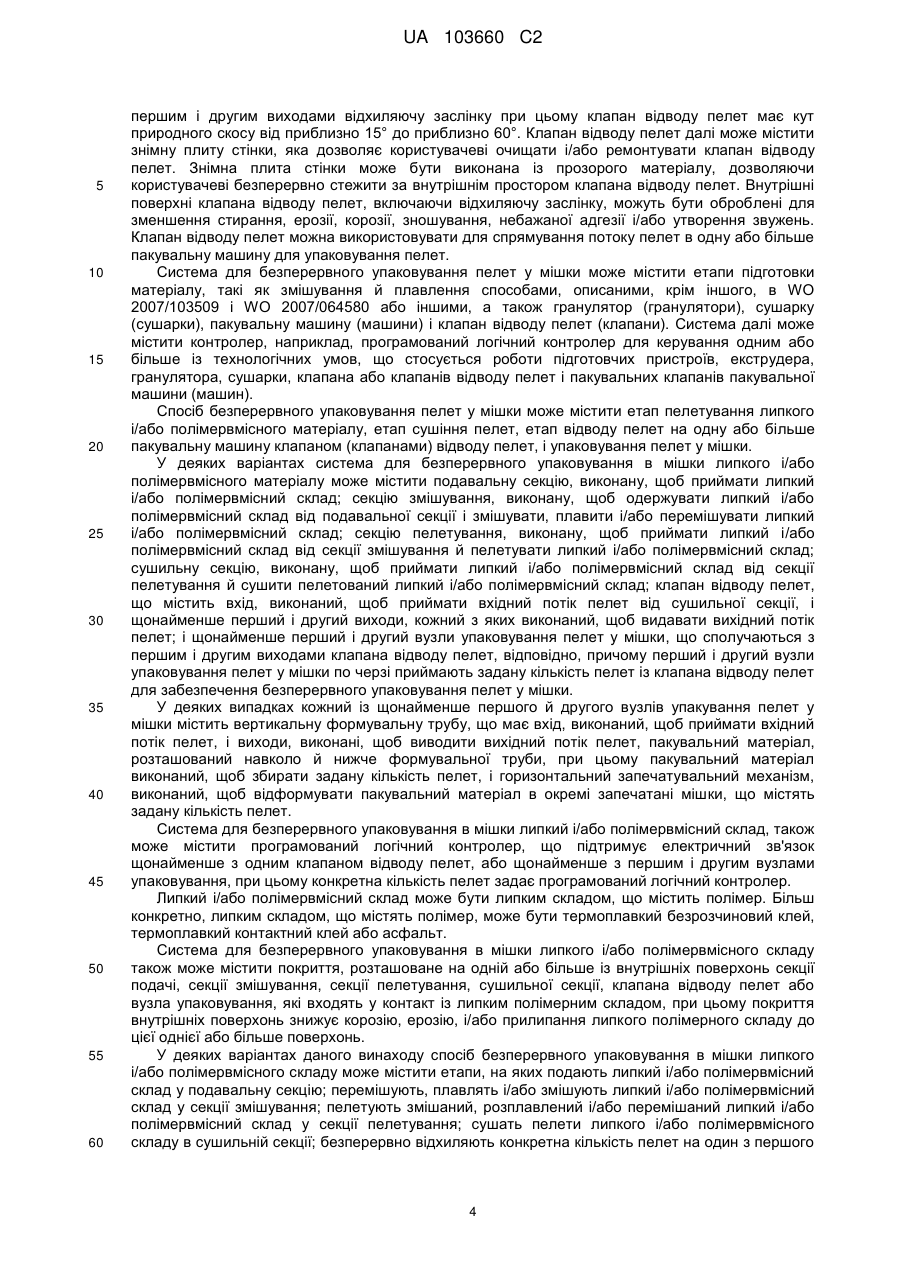

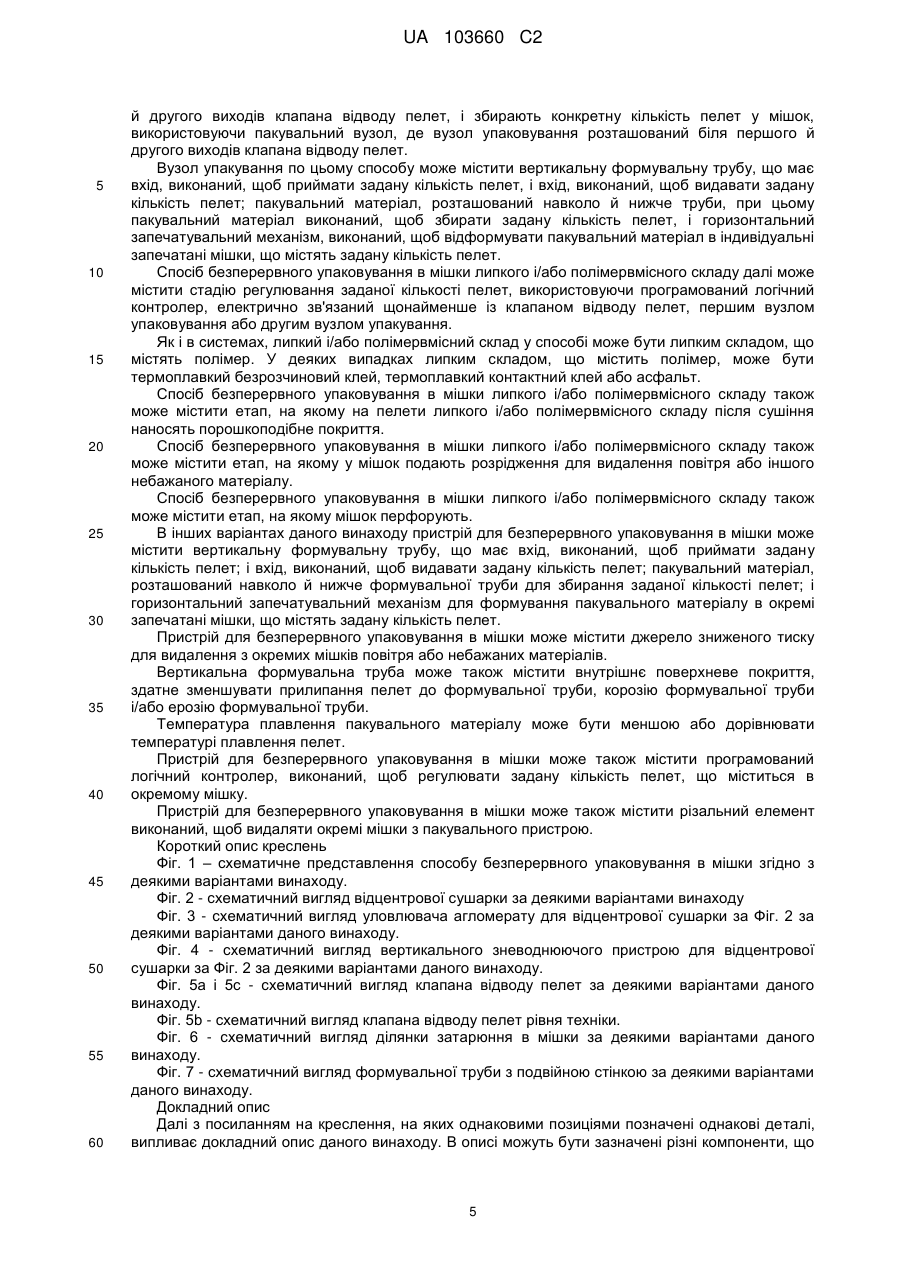

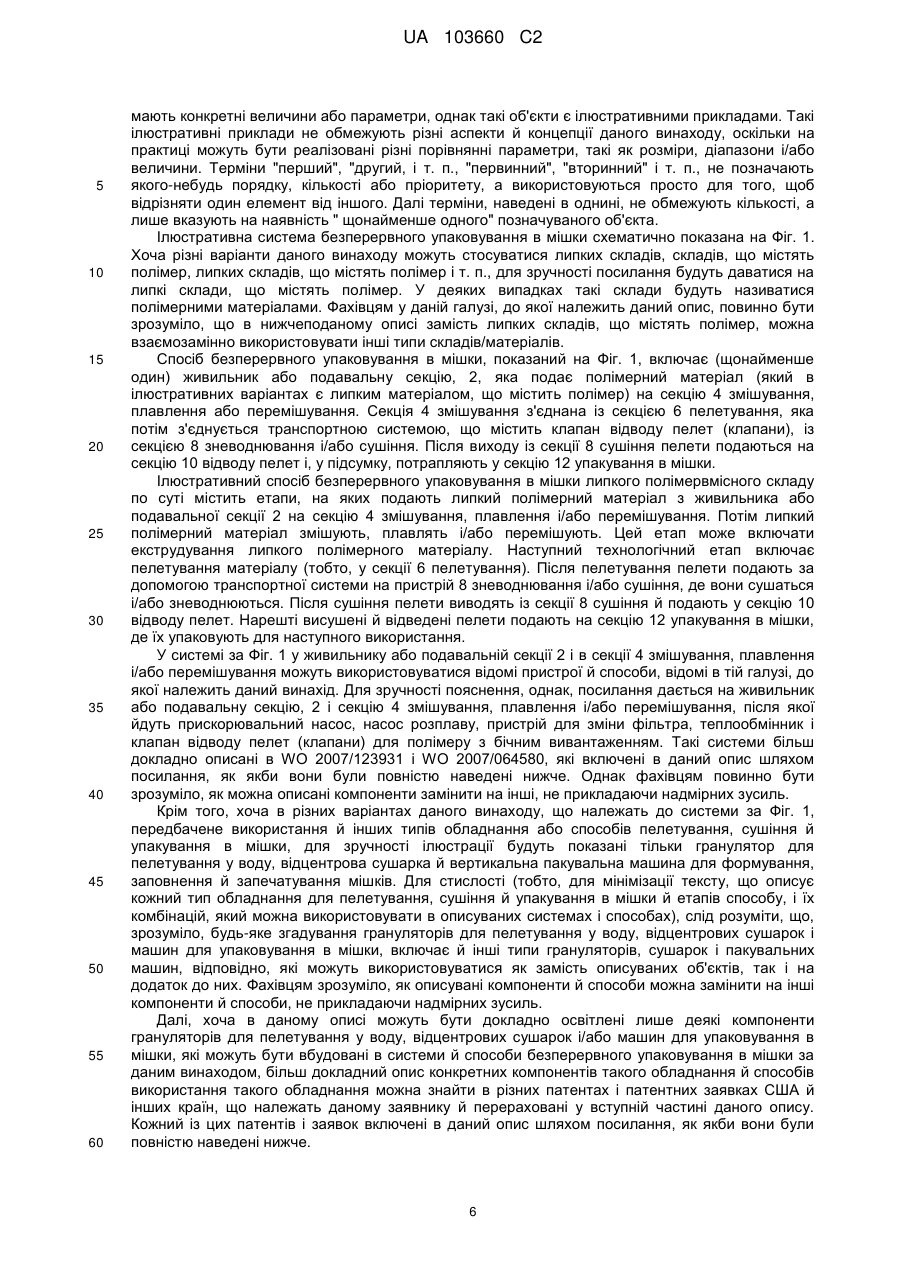

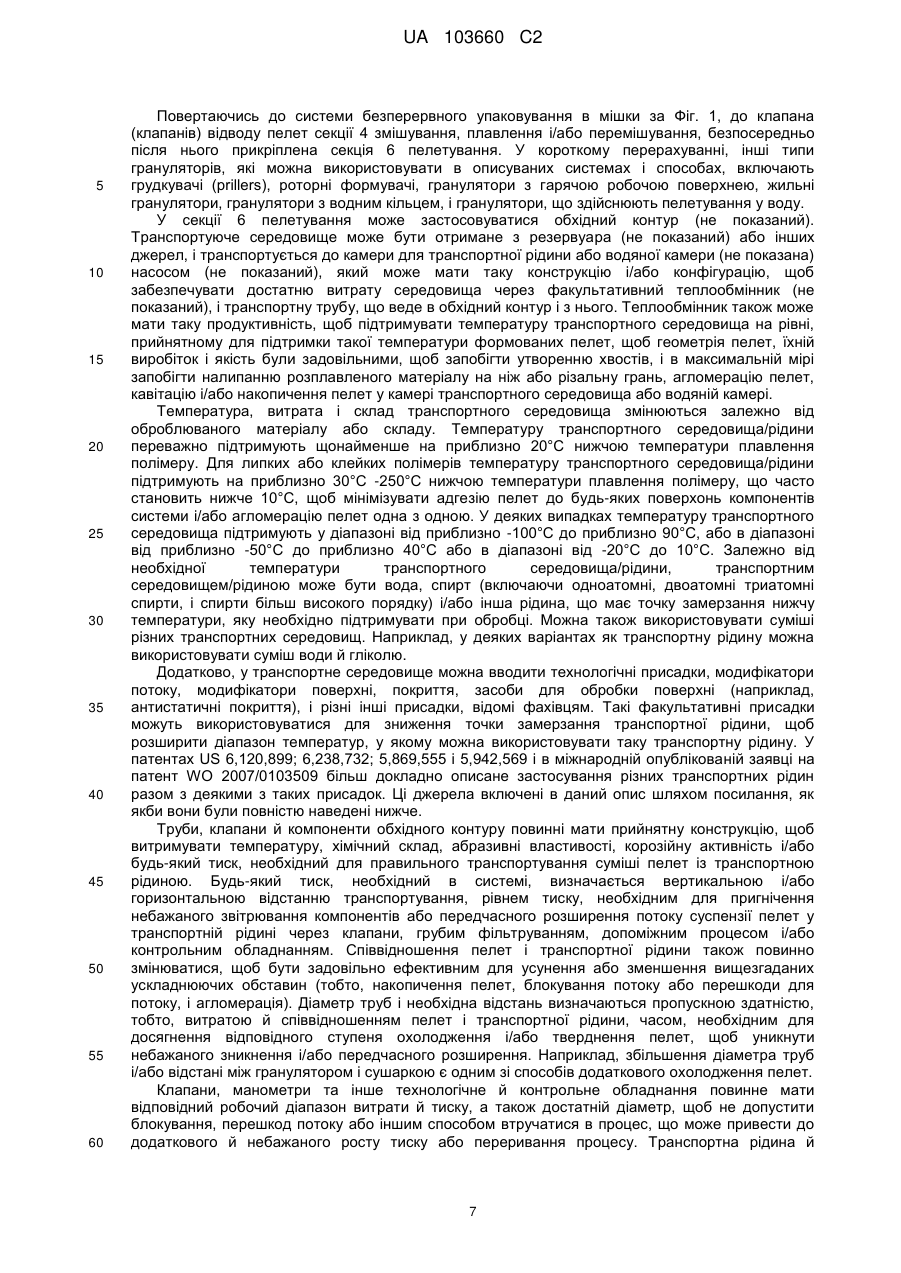

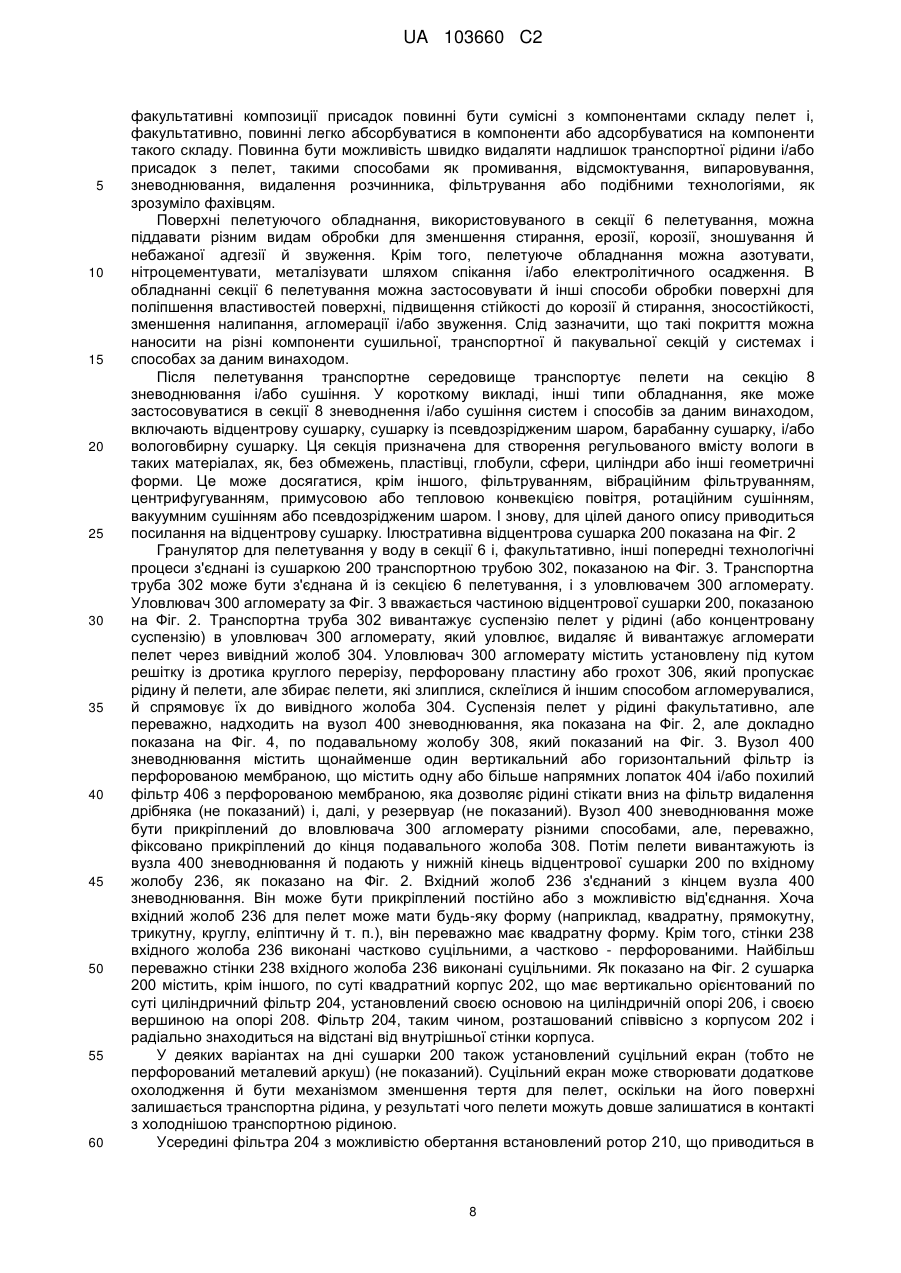

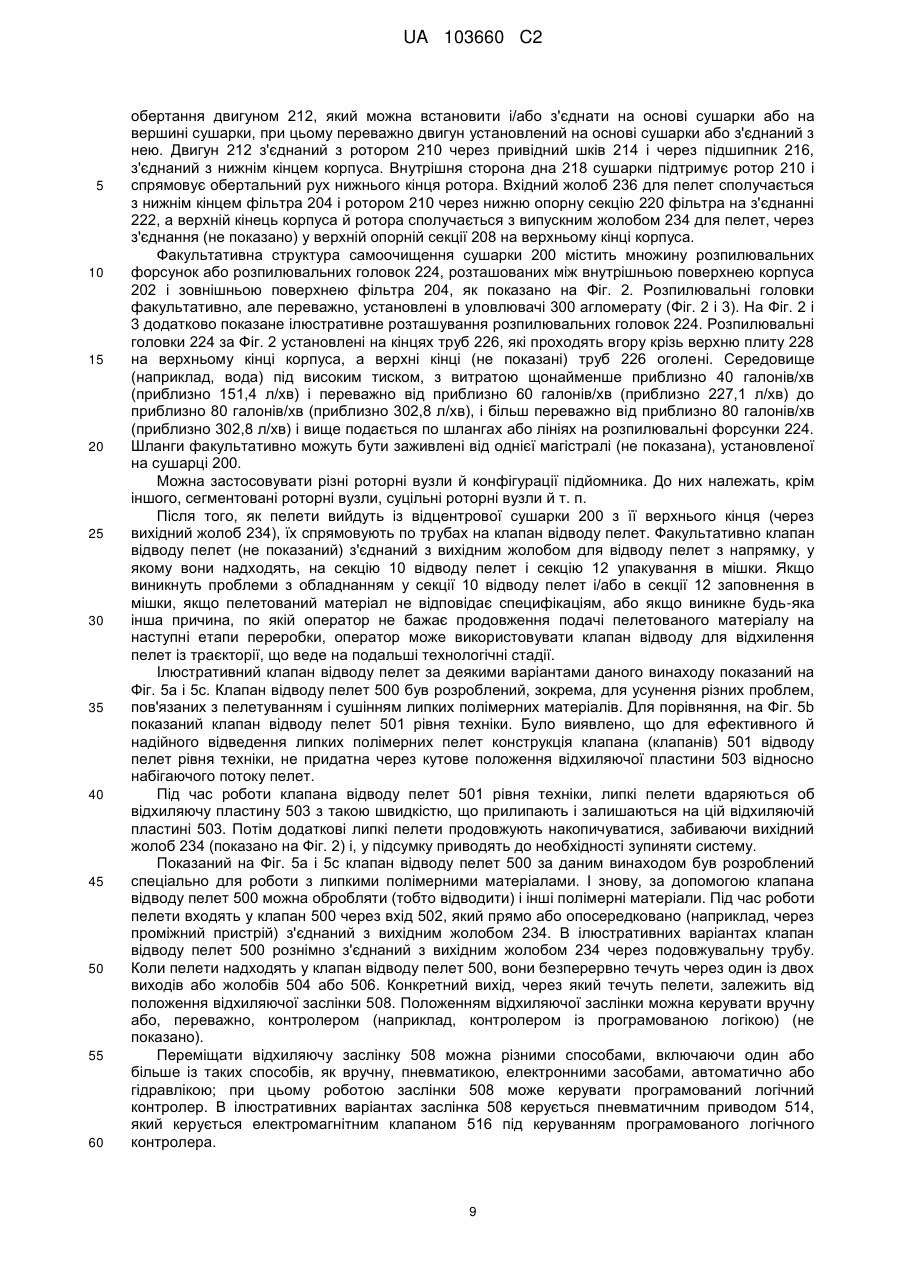

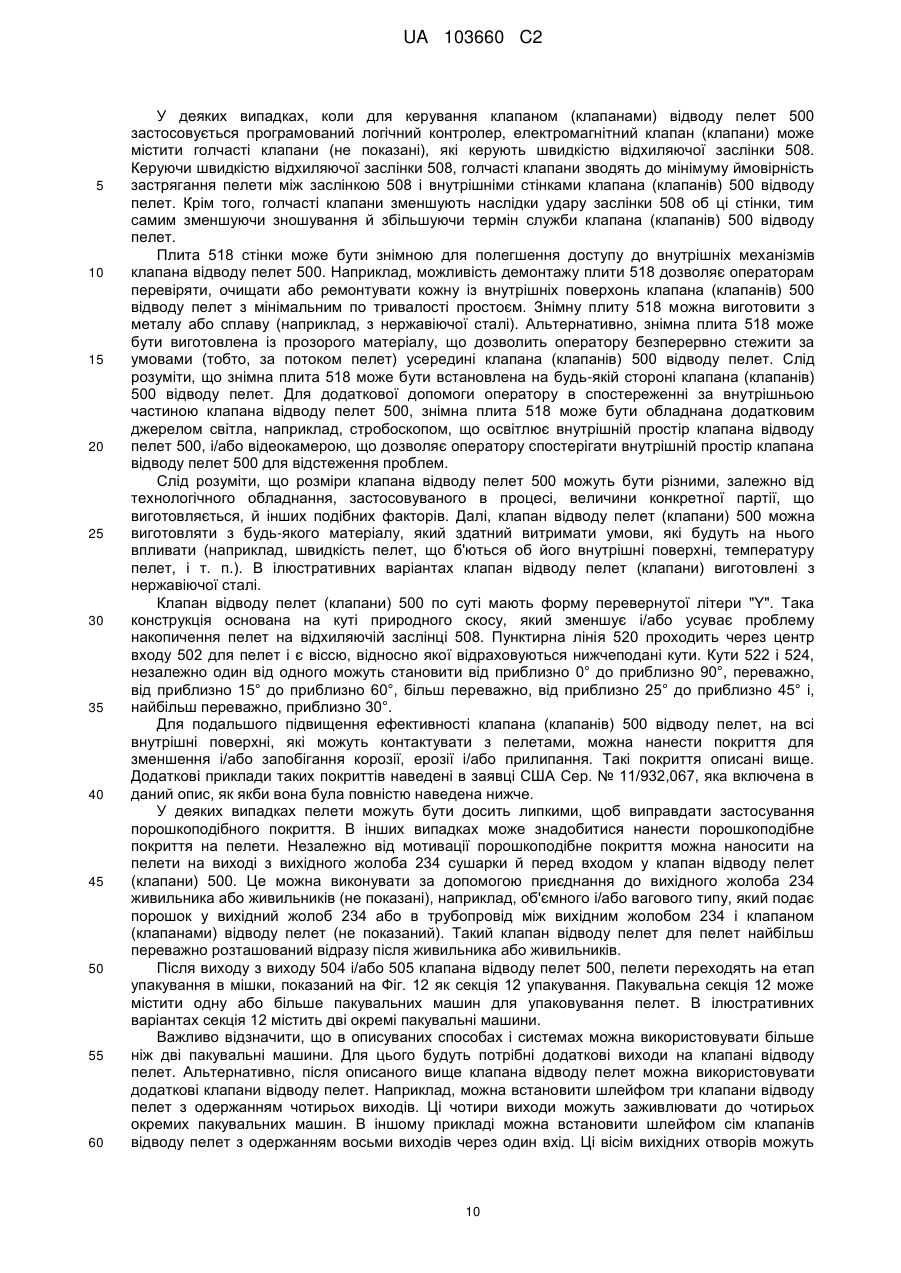

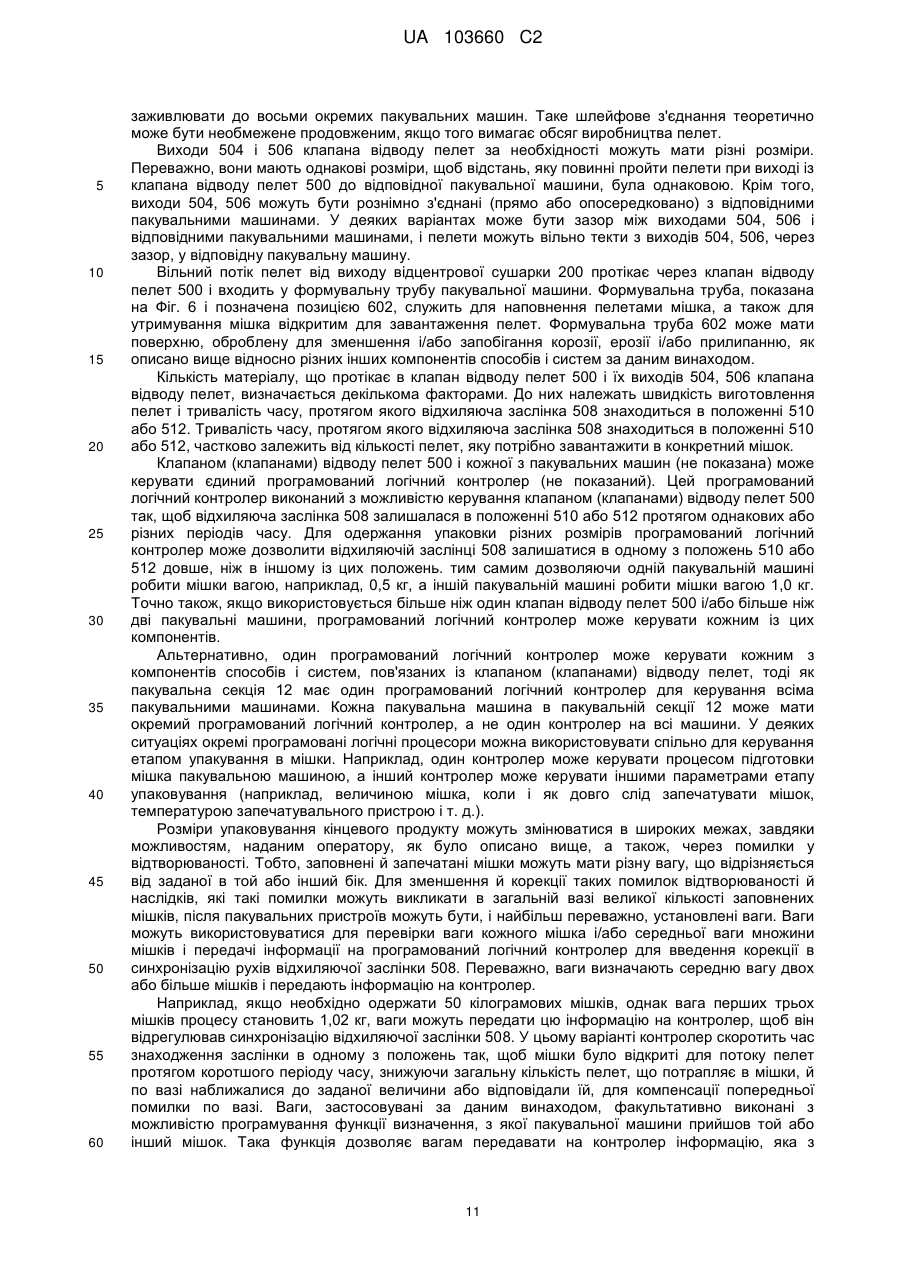

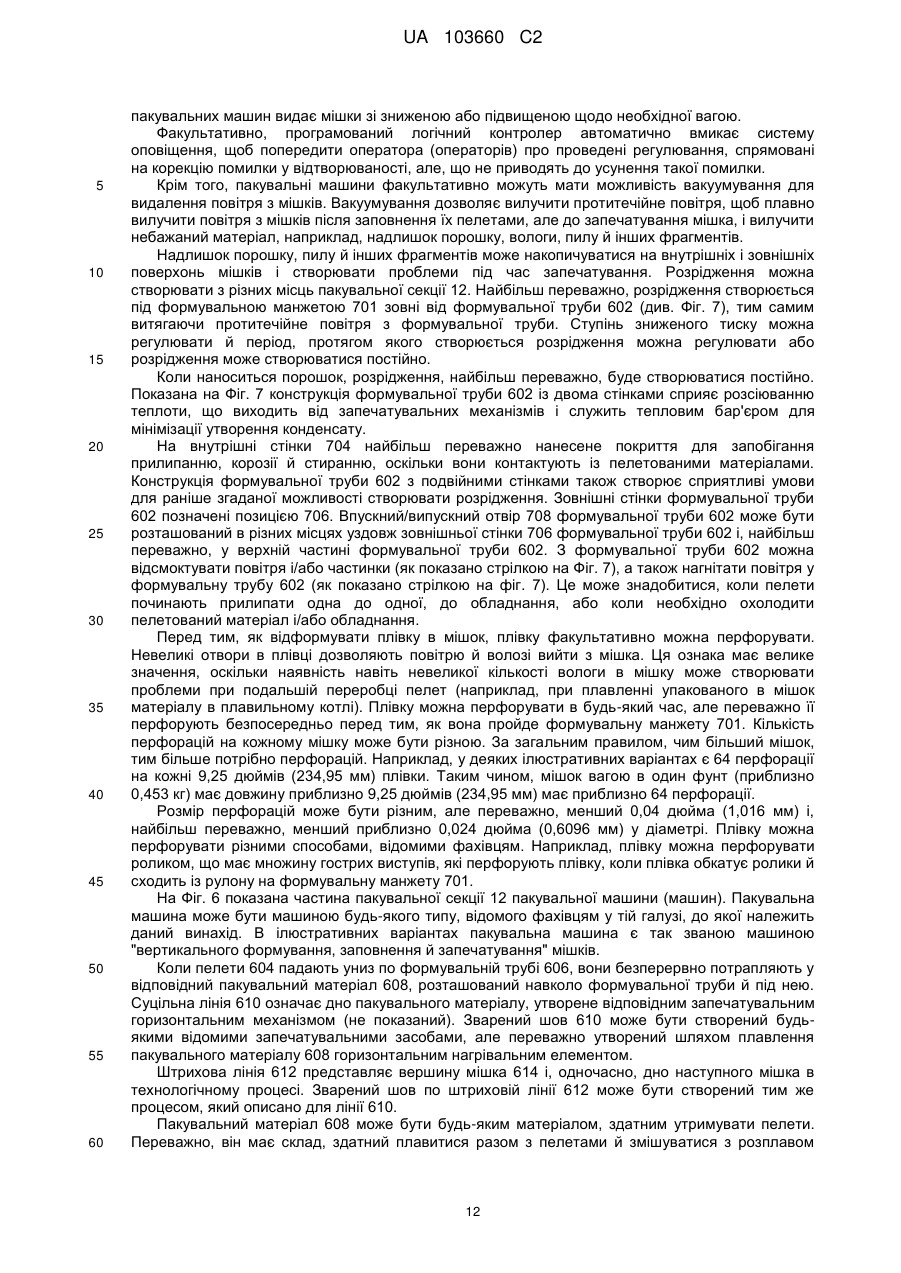

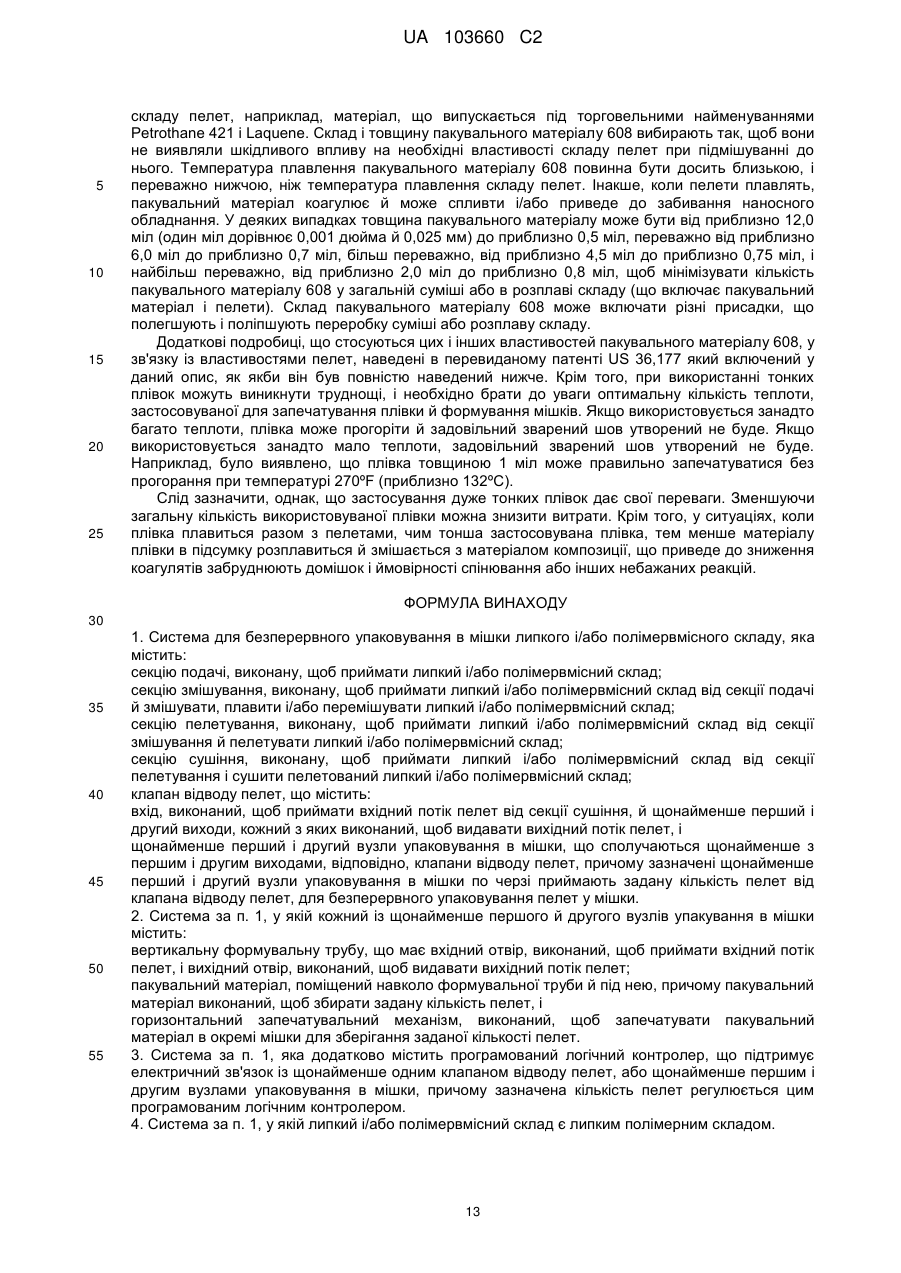

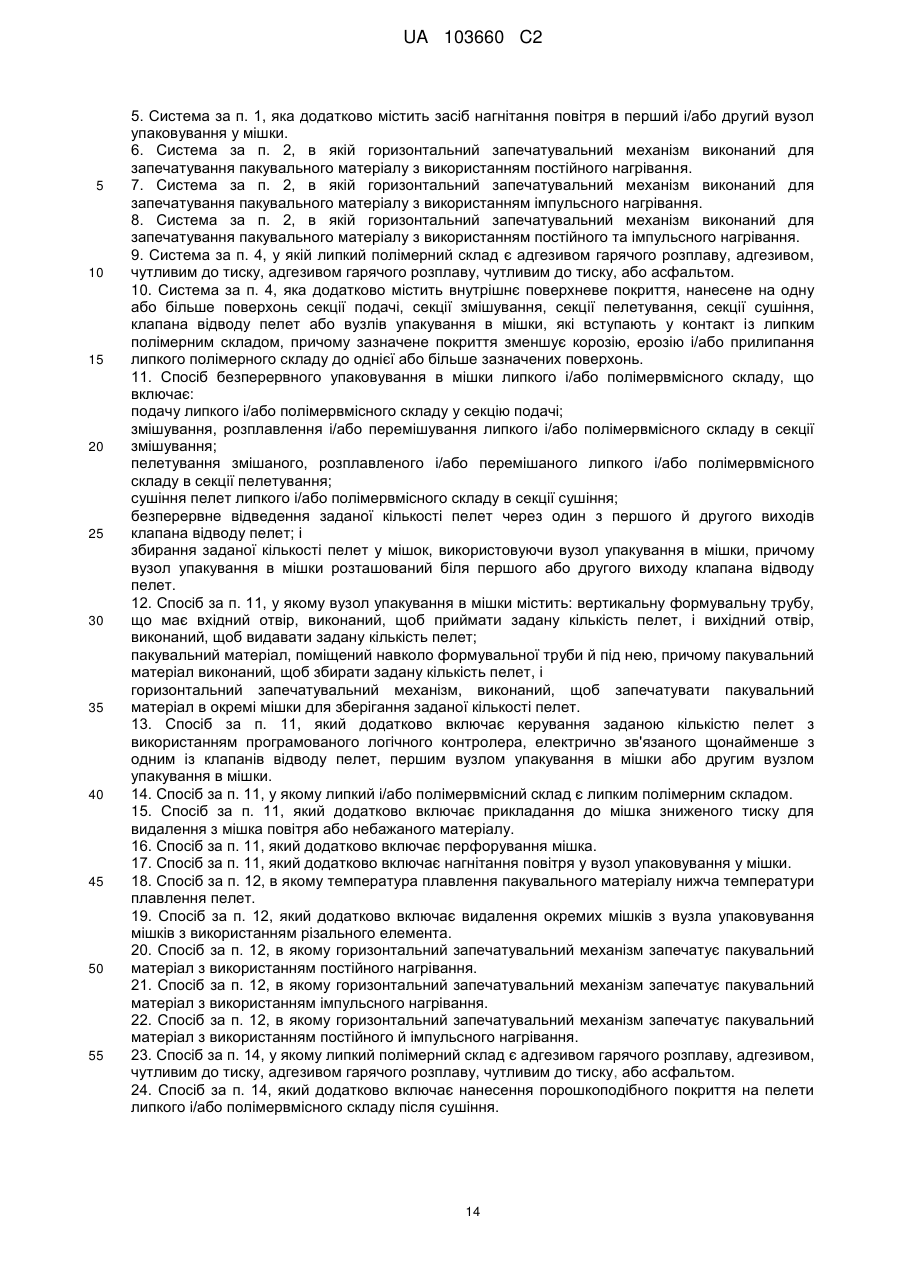

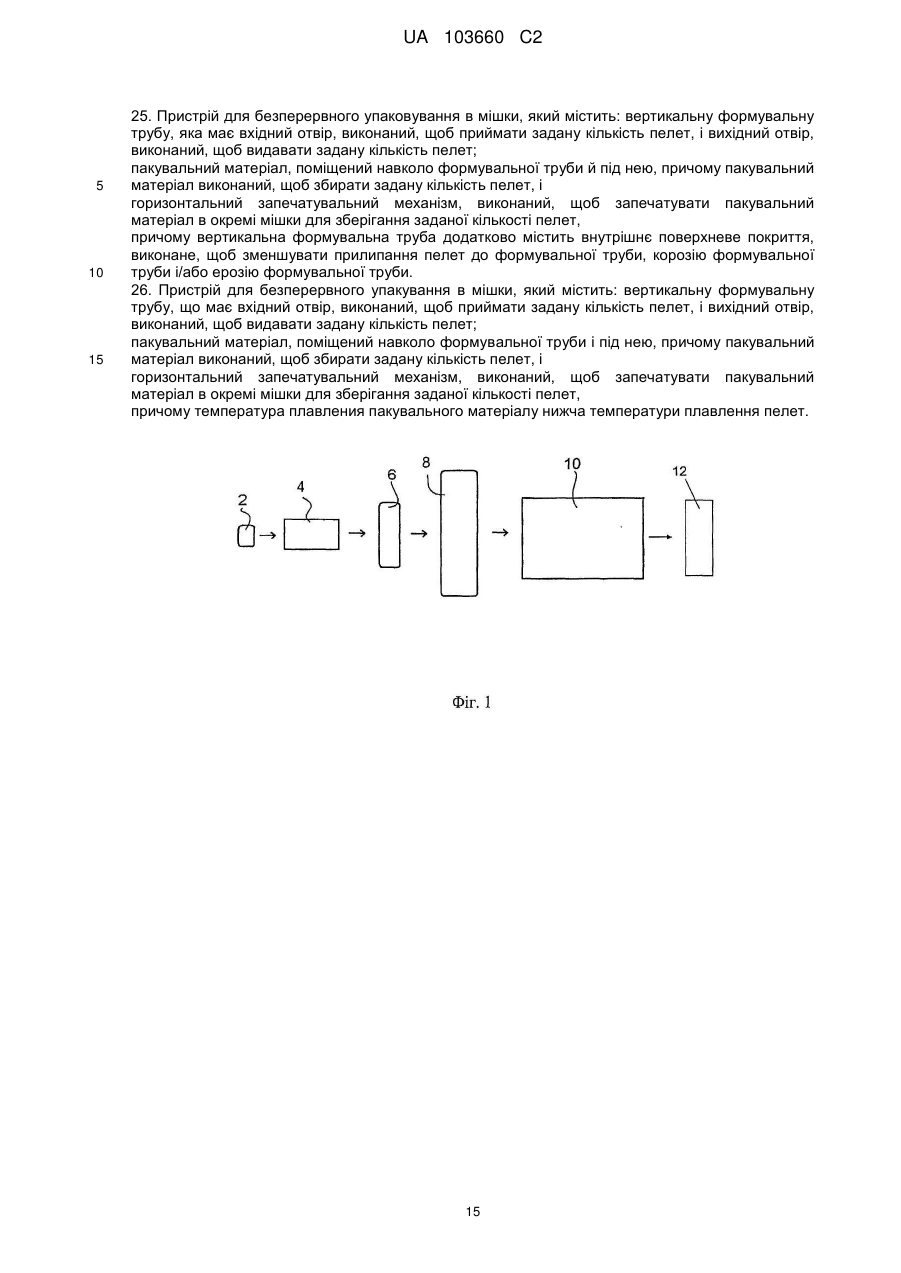

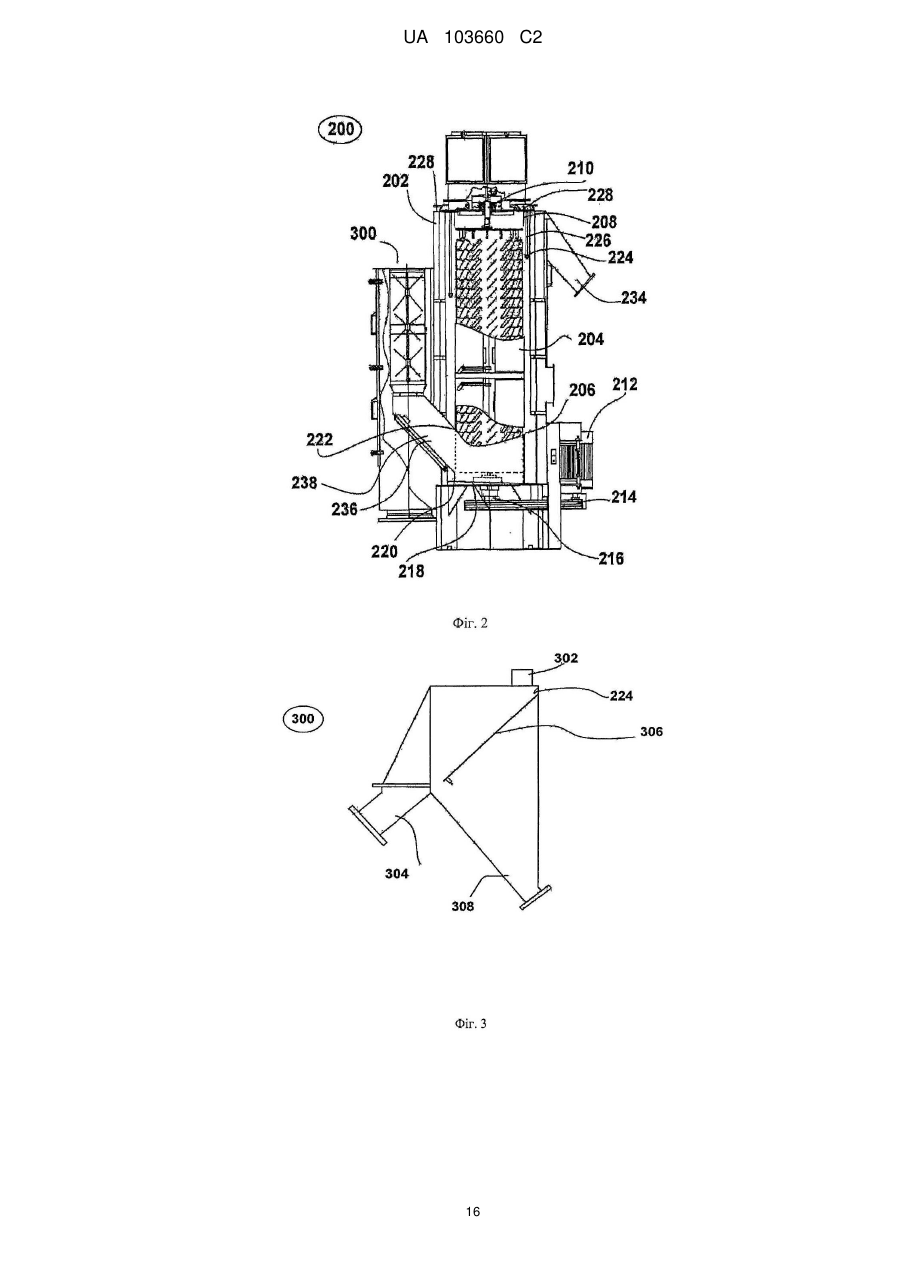

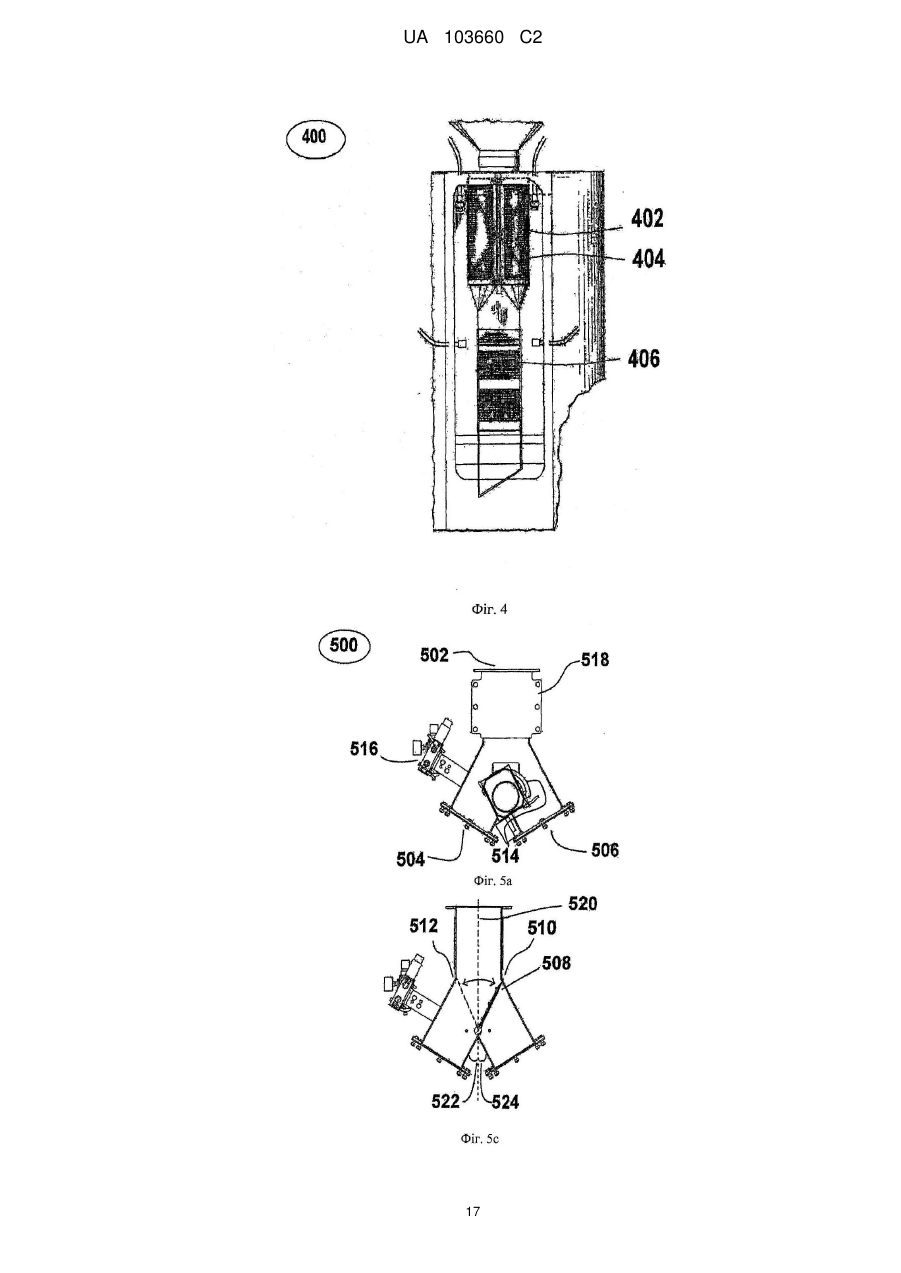

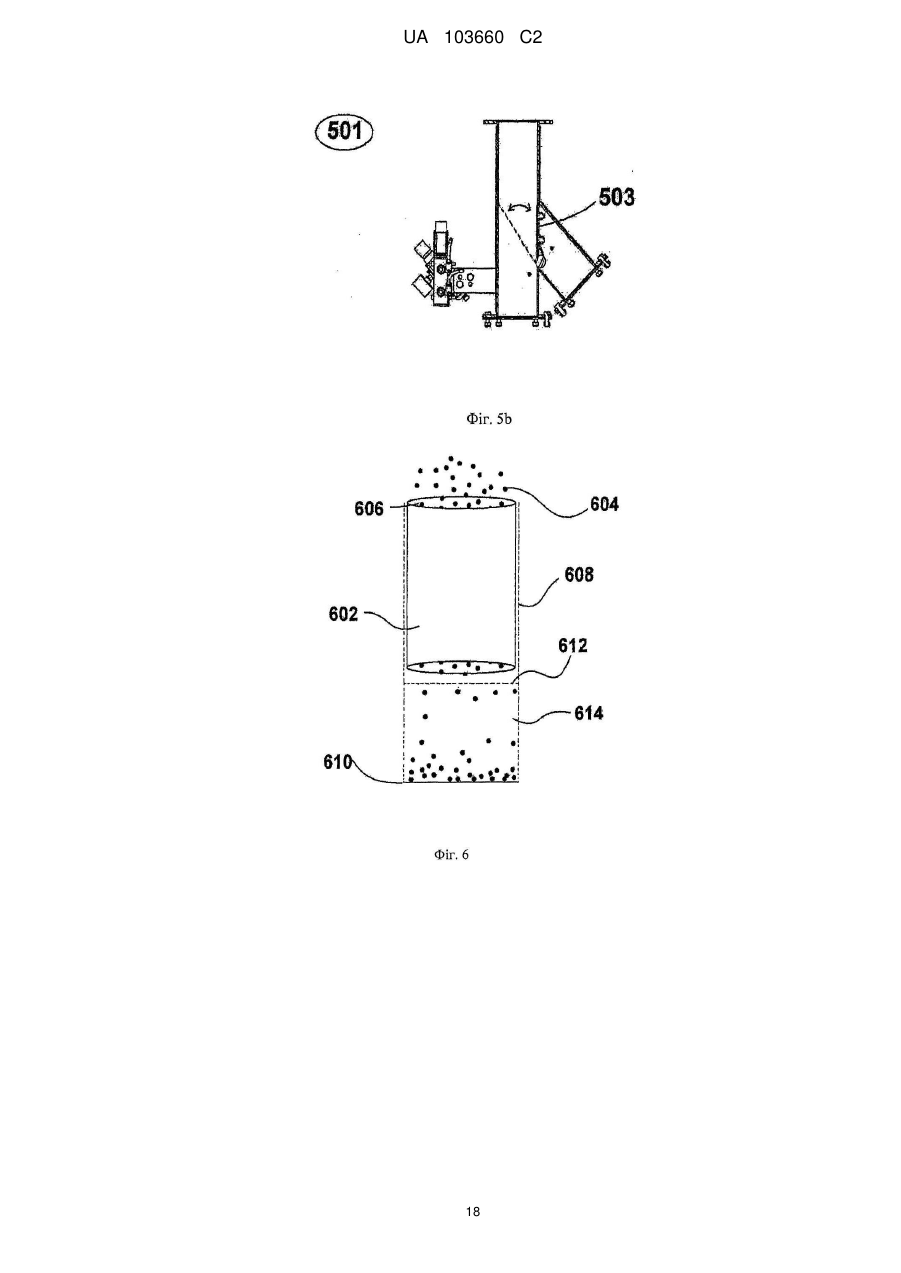

Реферат: Спосіб безперервного упаковування пелет у мішки. Пелети можуть бути утворені з липкого і/або полімервмісного складу. Інші варіанти належать до систем для безперервного упаковування пелет у мішки. Інші варіанти належать до окремих компонентів способів і систем для безперервного упаковування пелет у мішки. UA 103660 C2 (12) UA 103660 C2 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Різні варіанти винаходу в цілому належать до способу й систем для безперервного упаковування пелет у мішки. Більш конкретно, різні варіанти винаходу належать до вдосконалень у способі екструзії, пелетування, сушіння і упаковування в мішки плавких і/або перероблюваних полімерів, більш конкретно липких полімерів, для створення способу безперервної екструзії, пелетування, сушіння й упакування в мішки плавких і/або перероблюваних полімерів. Опис прототипу По суті незалежні способи й обладнання для екструзії, пелетування, сушіння й упакування в мішки полімерних матеріалів відомі й широко використовуються. З часом зростає попит на способи й обладнання, здатне ефективно екструдувати, пелетувати, сушити й упаковувати в мішки липкі полімери (наприклад, термоплавкі безрозчинові клеї й термоплавкі контактні клеї). У той же час рівень техніки не пропонує способу, при якому такі матеріали екструдують, пелетують, сушать і впаковують у мішки безперервно (тобто, при якому такі матеріали пелетують і вони безперервно течуть по процесу до затарювання в мішки). В DE 22 48 046 розкривається процес виготовлення й упакування термопластичних клеїв. Як зазначено в цьому патенті, який широко використовується, термоплавкий безрозчиновий клей видавлюють і ріжуть на шматки, що мають форму подушки, ці шматки потім охолоджують (і, отже, отверджують), а потім поміщають у мішки, картонні коробки й подібні контейнери для упаковування. Для зменшення схильності окремих подушечок прилипати або склеюватися одна з одною, для їхнього покриття можна використовувати речовини, що перешкоджають склеюванню (наприклад, віск або полімер), як зазначено в DE 33 27 289. Інший спосіб упакування клейових композицій передбачає обгортання або поміщення більших порцій клею в пластиковий плівковий матеріал, наприклад, товстий поліетилен. Ці існуючі технології упаковування мають недоліки. Більш конкретно, клейову композицію перед використанням потрібно витягти з упаковки, що вимагає додаткових маніпуляцій з матеріалом. Крім того, пакувальний матеріал після спорожнення потрібно викинути, що приводить до втрат матеріалу й витрат на видалення матеріалу використаної упаковки. В DE 31 28 22 і DE 32 34 065 розкривається нанесення на периферичну поверхню подовжених порцій термоплавкого матеріалу тонкої поліолефінової плівки для запобігання виникненню проблем прилипання при намотуванні таких ниткоподібних порцій одна на одну. Потім порції розрізають для заповнення картриджа або картонної трубки, при цьому плівка залишається на периферії, плавиться й наноситься разом із клеєм. Вищенаведені джерела належать до концепції запобігання злипанню окремих порцій або шматків термоклею шляхом нанесення на них полімерної плівки. Такі процеси не практичні при масовому виробництві термопластичних клейових композицій у формі подушок оскільки їх реалізація в промисловому масштабі буде дуже дорогою, необхідна клейова композиція буде в значній мірі розведена матеріалом плівки покриття, а етап розрізання із стисненням не дозволить повністю покривати окремі порції, що мають форму подушки, плівкою. Тому виникла потреба в способі упаковування однієї або більше порцій клейових композицій, який скоротив би кількість маніпуляцій із клеєм. Такий спосіб розкритий у перевиданому патенті US Re 36,177. У цьому джерелі розкривається пакувальний матеріал, здатний плавитися разом із клейовою композицією, не виявляючи негативного впливу на властивості клейової композиції. Тобто, пакувальна композиція може змішуватися з розплавленим клеєм і не приводить до погіршення клею після змішування з ним. Однак у перевиданому патенті US Re 36,177 нічого не говориться про умови обробки, необхідні для безперервного упаковування такої пелетованої композиції. Були розроблені й інші способи упаковування липких полімерів, які добре відомі фахівцям. Один такий спосіб вимагає, щоб матеріал наливали в контейнер (наприклад, пластиковий пакет або спеціально розроблену картонну коробку) у розплавленому стані. Незалежно від того, чи налитий розплав у пакет або коробку, його потрібно охолодити. Для охолодження розплавленого полімеру, налитого в сумісний пакет, полімер поміщають у проточну "ванну" охолоджуваної рідини. Такі ванним можуть займати досить велику площу й для роботи вимагають істотної кількості енергії. Для упаковування розплавленого полімеру в коробки в способах рівня техніки використовується розливання розплавленого матеріалу в спеціально спроектовану коробку, наприклад, картонну коробку з покриттям, нанесеним на внутрішні стінки. Такі коробки можуть бути дорогими й можуть використовуватися тільки один раз. Такий спосіб упакування розправленого матеріалу в коробки непрактичний з багатьох причин, включаючи те, що полімерний матеріал відкритий для потрапляння домішок, увесь спосіб несприятливий для 1 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 навколишнього середовища, полімерний матеріал важко витягати з коробки й існує ймовірність розривання і/або витікань з коробок при маніпулюванні. Установлюючи заповнені коробки на роликові конвеєри й охолоджуючи їх у великих холодильниках, виробники можуть охолодити розплав, але за рахунок великої витрати електроенергії. Для упаковування такого матеріалу також можна використовувати спеціальний прокладний папір і пластикові форми, але папір може бути дорогим, і в деяких випадках може використовуватися лише однократно, оскільки його необхідно розривати, щоб звільнити матеріал, який у нього обгорнуть. Упаковуючи матеріал у спеціальний прокладний папір, його потрібно спочатку охолодити неефективним способом за допомогою холодильника, як описано вище. Крім того, полімерні матеріали, упаковані в пластикові форми, також охолоджують схожим способом. На додаток до процесів затарювання в мішки й упаковки, процеси екструзії пелетування й сушіння полімерних матеріалів відомі. Наприклад, сушильне обладнання використовувалося даним заявником протягом багатьох років, і відомо, наприклад, з патентів US 3,458,045; US 4,218,323; US 4,447,325; US 4,565,015; US 4,896,435; US 5,265,347; US 5,638,606; US 6,138,375; US 6,237,244; US 6,739,457; US 6,807,748; US 7,024,794 і US 7,171,762; опублікованої заявки US 2006/0130353, патентів із заявок DE 19 53 741; DE 28 19 443; DE 43 30 078; DE 93 20 744 і DE 197 08 989, а також з EP 1 033 545; EP 1 123 480; EP 1 602 888; EP 1 647 788; EP 1 650 516 і EP 1 830 963. Аналогічно, даний заявник багато років використовував обладнання для пелетування, що демонструється публікаціями, включаючи, наприклад, патенти US 4,123,207; US 4,325,198; US 4,500,271; US 4,728,276; US 4,888,990; US 5,050,103; US5,624,688; US 6,332,765; US 6,551,087; US 6,793,473; US 6,925,741; US 7,033,152; US 7,172,397; US 7,267,540 і US 7,318,719. Заявник також багато років використовував штампувальне обладнання, що демонструється патентними публікаціями, наприклад, патентами US 4,621,996; US 5,403,176; 6,824,371 і 7,402,034. Даний заявник багато років розробляв і використовував різні інші способи й пристрої, які демонструються відповідними публікаціями, наприклад, опублікованими заявками US 2007/132134, 2009/0110833, US 2007/0284881, заявкою на патент US 12/029,963, опублікованими міжнародними заявками WO 2007/064580 і WO 2007/103509 і заявкою ЕР 012 352.6. Усі перераховані заявки й патенти належать даному заявнику й повністю включені в даний опис шляхом посилання. Суть винаходу Різні варіанти винаходу включають кілька вдосконалень існуючих окремих способів і пристроїв, що дозволяють одержати ефективні способи й системи безперервного упаковування в мішки. Такі способи й системи безперервного упаковування в мішки можна використовувати для будь-яких складів, що містять полімери. Ці способи й системи також можна використовувати для будь-яких липких і клейких складів. Зокрема, такі способи й системи корисні при використанні з липкими або клейкими складами, що містять полімери. У даному описі терміни "липкий" і "клейкий", що стосуються складів, охоплюють такі склади, які у твердій формі (наприклад, у формі пелет, частинок, порошку та інше) є м'якими при кімнатній температурі й можуть щонайменше частково прилипати до інших предметів, з якими ці тверді форми входять у контакт. Деякими ілюстративними прикладами липких або клейких складів, як полімерних, так і не полімерних, є клеї, такі як термоплавкі безрозчинові клеї, клеї, що склеюються при натисканні, термоплавкі клеї, що склеюються при натисканні, і т. п.; герметики; склади, що містять бітум або дьоготь, включаючи, крім іншого, асфальт і т. п., природні й синтетичні каучуки; і попередники будь-яких перерахованих вище композицій, такі як поліефіри, поліаміди і т. п. Через липкість або клейкість таких плавких й перероблюваних липких і/або які містять полімер складів виникають труднощі при екструдуванні, пелетуванні, сушінні й упакуванні в мішки цих складів. Одна з таких труднощів виникає відразу після виходу пелет із сушарки, наприклад, відцентрової сушарки, через вихід. Вихідні пелети викидаються з такою великою швидкістю, що в комбінації з їхньою липкою або клейкою природою, вони прилипають до багатьох предметів, з якими вони вступають у контакт. В існуючих системах однієї з основних точок забивання пелетами були клапани відводу, які використовуються для спрямування потоку пелет між різними ділянками збору (наприклад, контейнер для відходів, збір для упаковування та інше) При упаковуванні липких матеріалів і/або матеріалів, що містять полімер (і, у цьому випадку, при упаковуванні таких матеріалів у мішки) завжди було бажано регулювати кількість матеріалу, що подається в упаковку, щоб виконувати вимоги специфікацій і мінімізувати втрати матеріалу. Існуючі способи упаковування в мішки не є "безперервними", оскільки потік липкого/клейкого 2 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу на виході з етапу зневоднювання або сушіння, перед упакуванням у мішки або переривається, або зупиняється для накопичення, наприклад, у бункері, доки не буде набрана необхідна вага. Після набирання необхідної ваги матеріал вивантажують і затарюють у мішки. Такі способи, будучи ефективними для деяких матеріалів, неефективні для складів з підвищеною липкістю або клейкістю. Якщо вищеописані способи застосовувати для дуже липких або клейких складів, такі склади неможливо буде затарити у мішки, оскільки пелети в бункері злипнуться й утворять агломерат, що перешкодить подальшому виконанню процесу. Відповідно, один аспект даного винаходу включає створення безперервного способу, при якому пелети вільно течуть із моменту їх формування й виходу із сушарки, до потрапляння в мішок для упаковування. Інший аспект даного винаходу включає створення безперервного способу, при якому розплавлений матеріал пелетують, охолоджують, щонайменше частково отверджують, і сушать перед упакуванням у сумісний мішок. Інший аспект даного винаходу включає створення безперервного способу, при якому розплавлений матеріал можна пелетувати, охолоджувати, щонайменше частково отверджувати, сушити й упаковувати в сумісний мішок без застосування покриття або із застосуванням покриття. Інший аспект даного винаходу включає створення (щонайменше одного) клапана відводу пелет, який мінімізує і/або усуває накопичення в ньому пелет за рахунок створення потрібного кута природного скосу. У даному описі термін "кут природного скосу" стосується кута, що є додатковим (тобто сума двох додаткових кутів становить 180) відносно кута, під яким центральна вісь виходу клапана відводу пелет проходить щодо центральної осі входу клапана відводу пелет. Інший аспект даного винаходу включає створення клапана відводу пелет зі знімною плитою бічної стінки, яка забезпечує легкий доступ до внутрішньої порожнини клапана відводу пелет для очищення або ремонту клапана. Додатково можна факультативно встановити датчики рівня, щоб видавати попередження, якщо буде виявлене накопичення пелет у клапані (клапанах) відводу пелет. Ці датчики можуть попереджати оператора про несправність, можуть активувати функцію відведення і/або ініціювати послідовність вимикання. Інший аспект даного винаходу включає створення більш ефективного способу упаковування в мішки, при якому скорочується кількість точок застрягання пелет і знижується агломерація пелет з використанням поверхневих покриттів або обробки поверхні в різному обладнанні для пелетування, сушіння, відведення, транспортування по трубах або каналах, і упаковування в мішки. Ще один аспект даного винаходу включає створення єдиного електронного керуючого механізму для керування різними вузлами упаковування в мішки й клапаном (клапанами для відводу пелет для поліпшення безперервного затарювання полімерного матеріалу в мішки). Додатковий аспект даного винаходу включає створення вертикальної машини для формування, заповнення, і запечатування, яка затарює у мішки пелетовані липкі і/або які містять полімер склади, завдяки наявності вертикального запечатувального елементу і елементу повітряного охолодження й постійного підігріву. Заварювальний елемент горизонтального кінця вбудований у захоплювальні кліщі й виконаний з можливістю і постійного, і імпульсного нагрівання, а також має елемент повітряного охолодження. Пакувальна машина також містить різальний елемент, який дозволяє легко відділяти мішки, виконаний двостороннім і здійснює коливальні рухи в обидва боки, щоб продовжити термін служби ножа. Пакувальна машина також містить формувальну труб для формування мішка із плівки. Формувальна труба має подвійні стінки для мінімізації надходження теплоти від запечатувальних елементів на плівку й містить факультативний вакуумний порт або порт для охолоджувального середовища. Пакувальна машина також містить пристрої для зняття статичної електрики для зменшення або усунення статичних зарядів, що виникають при змотуванні плівки з рулону й будь-якої іншої можливої статичної електрики. Ще один аспект даного винаходу включає [спосіб] упакування пелетованих липких і/або які містять полімер складів з використанням плівки товщиною менше ніж приблизно 40 міл (1 міл=0,001 дюйма або 0,025 мм), до складу якої входять протипінні присадки й інші компоненти. У деяких випадках плівка може мати товщину всього 0,5 міл. Ще один аспект даного винаходу дозволяє розміщати навколо вузлів упаковки й трубопроводів кожух, регульований залежно від стану навколишнього середовища. Такий кожух сприяє збереженню й оптимізації атмосферних умов, таких як температура, наявність забруднень і вологість. В одному варіанті клапан відводу пелет має перевернуту Y-подібну форму з одним входом і 3 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 першим і другим виходами відхиляючу заслінку при цьому клапан відводу пелет має кут природного скосу від приблизно 15° до приблизно 60°. Клапан відводу пелет далі може містити знімну плиту стінки, яка дозволяє користувачеві очищати і/або ремонтувати клапан відводу пелет. Знімна плита стінки може бути виконана із прозорого матеріалу, дозволяючи користувачеві безперервно стежити за внутрішнім простором клапана відводу пелет. Внутрішні поверхні клапана відводу пелет, включаючи відхиляючу заслінку, можуть бути оброблені для зменшення стирання, ерозії, корозії, зношування, небажаної адгезії і/або утворення звужень. Клапан відводу пелет можна використовувати для спрямування потоку пелет в одну або більше пакувальну машину для упаковування пелет. Система для безперервного упаковування пелет у мішки може містити етапи підготовки матеріалу, такі як змішування й плавлення способами, описаними, крім іншого, в WO 2007/103509 і WO 2007/064580 або іншими, а також гранулятор (гранулятори), сушарку (сушарки), пакувальну машину (машини) і клапан відводу пелет (клапани). Система далі може містити контролер, наприклад, програмований логічний контролер для керування одним або більше із технологічних умов, що стосується роботи підготовчих пристроїв, екструдера, гранулятора, сушарки, клапана або клапанів відводу пелет і пакувальних клапанів пакувальної машини (машин). Спосіб безперервного упаковування пелет у мішки може містити етап пелетування липкого і/або полімервмісного матеріалу, етап сушіння пелет, етап відводу пелет на одну або більше пакувальну машину клапаном (клапанами) відводу пелет, і упаковування пелет у мішки. У деяких варіантах система для безперервного упаковування в мішки липкого і/або полімервмісного матеріалу може містити подавальну секцію, виконану, щоб приймати липкий і/або полімервмісний склад; секцію змішування, виконану, щоб одержувати липкий і/або полімервмісний склад від подавальної секції і змішувати, плавити і/або перемішувати липкий і/або полімервмісний склад; секцію пелетування, виконану, щоб приймати липкий і/або полімервмісний склад від секції змішування й пелетувати липкий і/або полімервмісний склад; сушильну секцію, виконану, щоб приймати липкий і/або полімервмісний склад від секції пелетування й сушити пелетований липкий і/або полімервмісний склад; клапан відводу пелет, що містить вхід, виконаний, щоб приймати вхідний потік пелет від сушильної секції, і щонайменше перший і другий виходи, кожний з яких виконаний, щоб видавати вихідний потік пелет; і щонайменше перший і другий вузли упаковування пелет у мішки, що сполучаються з першим і другим виходами клапана відводу пелет, відповідно, причому перший і другий вузли упаковування пелет у мішки по черзі приймають задану кількість пелет із клапана відводу пелет для забезпечення безперервного упаковування пелет у мішки. У деяких випадках кожний із щонайменше першого й другого вузлів упакування пелет у мішки містить вертикальну формувальну трубу, що має вхід, виконаний, щоб приймати вхідний потік пелет, і виходи, виконані, щоб виводити вихідний потік пелет, пакувальний матеріал, розташований навколо й нижче формувальної труби, при цьому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і горизонтальний запечатувальний механізм, виконаний, щоб відформувати пакувальний матеріал в окремі запечатані мішки, що містять задану кількість пелет. Система для безперервного упаковування в мішки липкий і/або полімервмісний склад, також може містити програмований логічний контролер, що підтримує електричний зв'язок щонайменше з одним клапаном відводу пелет, або щонайменше з першим і другим вузлами упаковування, при цьому конкретна кількість пелет задає програмований логічний контролер. Липкий і/або полімервмісний склад може бути липким складом, що містить полімер. Більш конкретно, липким складом, що містять полімер, може бути термоплавкий безрозчиновий клей, термоплавкий контактний клей або асфальт. Система для безперервного упаковування в мішки липкого і/або полімервмісного складу також може містити покриття, розташоване на одній або більше із внутрішніх поверхонь секції подачі, секції змішування, секції пелетування, сушильної секції, клапана відводу пелет або вузла упаковування, які входять у контакт із липким полімерним складом, при цьому покриття внутрішніх поверхонь знижує корозію, ерозію, і/або прилипання липкого полімерного складу до цієї однієї або більше поверхонь. У деяких варіантах даного винаходу спосіб безперервного упаковування в мішки липкого і/або полімервмісного складу може містити етапи, на яких подають липкий і/або полімервмісний склад у подавальну секцію; перемішують, плавлять і/або змішують липкий і/або полімервмісний склад у секції змішування; пелетують змішаний, розплавлений і/або перемішаний липкий і/або полімервмісний склад у секції пелетування; сушать пелети липкого і/або полімервмісного складу в сушильній секції; безперервно відхиляють конкретна кількість пелет на один з першого 4 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 й другого виходів клапана відводу пелет, і збирають конкретну кількість пелет у мішок, використовуючи пакувальний вузол, де вузол упаковування розташований біля першого й другого виходів клапана відводу пелет. Вузол упакування по цьому способу може містити вертикальну формувальну трубу, що має вхід, виконаний, щоб приймати задану кількість пелет, і вхід, виконаний, щоб видавати задану кількість пелет; пакувальний матеріал, розташований навколо й нижче труби, при цьому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і горизонтальний запечатувальний механізм, виконаний, щоб відформувати пакувальний матеріал в індивідуальні запечатані мішки, що містять задану кількість пелет. Спосіб безперервного упаковування в мішки липкого і/або полімервмісного складу далі може містити стадію регулювання заданої кількості пелет, використовуючи програмований логічний контролер, електрично зв'язаний щонайменше із клапаном відводу пелет, першим вузлом упаковування або другим вузлом упакування. Як і в системах, липкий і/або полімервмісний склад у способі може бути липким складом, що містять полімер. У деяких випадках липким складом, що містить полімер, може бути термоплавкий безрозчиновий клей, термоплавкий контактний клей або асфальт. Спосіб безперервного упаковування в мішки липкого і/або полімервмісного складу також може містити етап, на якому на пелети липкого і/або полімервмісного складу після сушіння наносять порошкоподібне покриття. Спосіб безперервного упаковування в мішки липкого і/або полімервмісного складу також може містити етап, на якому у мішок подають розрідження для видалення повітря або іншого небажаного матеріалу. Спосіб безперервного упаковування в мішки липкого і/або полімервмісного складу також може містити етап, на якому мішок перфорують. В інших варіантах даного винаходу пристрій для безперервного упаковування в мішки може містити вертикальну формувальну трубу, що має вхід, виконаний, щоб приймати задану кількість пелет; і вхід, виконаний, щоб видавати задану кількість пелет; пакувальний матеріал, розташований навколо й нижче формувальної труби для збирання заданої кількості пелет; і горизонтальний запечатувальний механізм для формування пакувального матеріалу в окремі запечатані мішки, що містять задану кількість пелет. Пристрій для безперервного упаковування в мішки може містити джерело зниженого тиску для видалення з окремих мішків повітря або небажаних матеріалів. Вертикальна формувальна труба може також містити внутрішнє поверхневе покриття, здатне зменшувати прилипання пелет до формувальної труби, корозію формувальної труби і/або ерозію формувальної труби. Температура плавлення пакувального матеріалу може бути меншою або дорівнювати температурі плавленняпелет. Пристрій для безперервного упаковування в мішки може також містити програмований логічний контролер, виконаний, щоб регулювати задану кількість пелет, що міститься в окремому мішку. Пристрій для безперервного упаковування в мішки може також містити різальний елемент виконаний, щоб видаляти окремі мішки з пакувального пристрою. Короткий опис креслень Фіг. 1 – схематичне представлення способу безперервного упаковування в мішки згідно з деякими варіантами винаходу. Фіг. 2 - схематичний вигляд відцентрової сушарки за деякими варіантами винаходу Фіг. 3 - схематичний вигляд уловлювача агломерату для відцентрової сушарки за Фіг. 2 за деякими варіантами даного винаходу. Фіг. 4 - схематичний вигляд вертикального зневоднюючого пристрою для відцентрової сушарки за Фіг. 2 за деякими варіантами даного винаходу. Фіг. 5а і 5с - схематичний вигляд клапана відводу пелет за деякими варіантами даного винаходу. Фіг. 5b - схематичний вигляд клапана відводу пелет рівня техніки. Фіг. 6 - схематичний вигляд ділянки затарюння в мішки за деякими варіантами даного винаходу. Фіг. 7 - схематичний вигляд формувальної труби з подвійною стінкою за деякими варіантами даного винаходу. Докладний опис Далі з посиланням на креслення, на яких однаковими позиціями позначені однакові деталі, випливає докладний опис даного винаходу. В описі можуть бути зазначені різні компоненти, що 5 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 мають конкретні величини або параметри, однак такі об'єкти є ілюстративними прикладами. Такі ілюстративні приклади не обмежують різні аспекти й концепції даного винаходу, оскільки на практиці можуть бути реалізовані різні порівнянні параметри, такі як розміри, діапазони і/або величини. Терміни "перший", "другий, і т. п., "первинний", "вторинний" і т. п., не позначають якого-небудь порядку, кількості або пріоритету, а використовуються просто для того, щоб відрізняти один елемент від іншого. Далі терміни, наведені в однині, не обмежують кількості, а лише вказують на наявність " щонайменше одного" позначуваного об'єкта. Ілюстративна система безперервного упаковування в мішки схематично показана на Фіг. 1. Хоча різні варіанти даного винаходу можуть стосуватися липких складів, складів, що містять полімер, липких складів, що містять полімер і т. п., для зручності посилання будуть даватися на липкі склади, що містять полімер. У деяких випадках такі склади будуть називатися полімерними матеріалами. Фахівцям у даній галузі, до якої належить даний опис, повинно бути зрозуміло, що в нижчеподаному описі замість липких складів, що містять полімер, можна взаємозамінно використовувати інші типи складів/матеріалів. Спосіб безперервного упаковування в мішки, показаний на Фіг. 1, включає (щонайменше один) живильник або подавальну секцію, 2, яка подає полімерний матеріал (який в ілюстративних варіантах є липким матеріалом, що містить полімер) на секцію 4 змішування, плавлення або перемішування. Секція 4 змішування з'єднана із секцією 6 пелетування, яка потім з'єднується транспортною системою, що містить клапан відводу пелет (клапани), із секцією 8 зневоднювання і/або сушіння. Після виходу із секції 8 сушіння пелети подаються на секцію 10 відводу пелет і, у підсумку, потрапляють у секцію 12 упакування в мішки. Ілюстративний спосіб безперервного упаковування в мішки липкого полімервмісного складу по суті містить етапи, на яких подають липкий полімерний матеріал з живильника або подавальної секції 2 на секцію 4 змішування, плавлення і/або перемішування. Потім липкий полімерний матеріал змішують, плавлять і/або перемішують. Цей етап може включати екструдування липкого полімерного матеріалу. Наступний технологічний етап включає пелетування матеріалу (тобто, у секції 6 пелетування). Після пелетування пелети подають за допомогою транспортної системи на пристрій 8 зневоднювання і/або сушіння, де вони сушаться і/або зневоднюються. Після сушіння пелети виводять із секції 8 сушіння й подають у секцію 10 відводу пелет. Нарешті висушені й відведені пелети подають на секцію 12 упакування в мішки, де їх упаковують для наступного використання. У системі за Фіг. 1 у живильнику або подавальній секції 2 і в секції 4 змішування, плавлення і/або перемішування можуть використовуватися відомі пристрої й способи, відомі в тій галузі, до якої належить даний винахід. Для зручності пояснення, однак, посилання дається на живильник або подавальну секцію, 2 і секцію 4 змішування, плавлення і/або перемішування, після якої йдуть прискорювальний насос, насос розплаву, пристрій для зміни фільтра, теплообмінник і клапан відводу пелет (клапани) для полімеру з бічним вивантаженням. Такі системи більш докладно описані в WO 2007/123931 і WO 2007/064580, які включені в даний опис шляхом посилання, як якби вони були повністю наведені нижче. Однак фахівцям повинно бути зрозуміло, як можна описані компоненти замінити на інші, не прикладаючи надмірних зусиль. Крім того, хоча в різних варіантах даного винаходу, що належать до системи за Фіг. 1, передбачене використання й інших типів обладнання або способів пелетування, сушіння й упакування в мішки, для зручності ілюстрації будуть показані тільки гранулятор для пелетування у воду, відцентрова сушарка й вертикальна пакувальна машина для формування, заповнення й запечатування мішків. Для стислості (тобто, для мінімізації тексту, що описує кожний тип обладнання для пелетування, сушіння й упакування в мішки й етапів способу, і їх комбінацій, який можна використовувати в описуваних системах і способах), слід розуміти, що, зрозуміло, будь-яке згадування грануляторів для пелетування у воду, відцентрових сушарок і машин для упаковування в мішки, включає й інші типи грануляторів, сушарок і пакувальних машин, відповідно, які можуть використовуватися як замість описуваних об'єктів, так і на додаток до них. Фахівцям зрозуміло, як описувані компоненти й способи можна замінити на інші компоненти й способи, не прикладаючи надмірних зусиль. Далі, хоча в даному описі можуть бути докладно освітлені лише деякі компоненти грануляторів для пелетування у воду, відцентрових сушарок і/або машин для упаковування в мішки, які можуть бути вбудовані в системи й способи безперервного упаковування в мішки за даним винаходом, більш докладний опис конкретних компонентів такого обладнання й способів використання такого обладнання можна знайти в різних патентах і патентних заявках США й інших країн, що належать даному заявнику й перераховані у вступній частині даного опису. Кожний із цих патентів і заявок включені в даний опис шляхом посилання, як якби вони були повністю наведені нижче. 6 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 Повертаючись до системи безперервного упаковування в мішки за Фіг. 1, до клапана (клапанів) відводу пелет секції 4 змішування, плавлення і/або перемішування, безпосередньо після нього прикріплена секція 6 пелетування. У короткому перерахуванні, інші типи грануляторів, які можна використовувати в описуваних системах і способах, включають грудкувачі (prillers), роторні формувачі, гранулятори з гарячою робочою поверхнею, жильні гранулятори, гранулятори з водним кільцем, і гранулятори, що здійснюють пелетування у воду. У секції 6 пелетування може застосовуватися обхідний контур (не показаний). Транспортуюче середовище може бути отримане з резервуара (не показаний) або інших джерел, і транспортується до камери для транспортної рідини або водяної камери (не показана) насосом (не показаний), який може мати таку конструкцію і/або конфігурацію, щоб забезпечувати достатню витрату середовища через факультативний теплообмінник (не показаний), і транспортну трубу, що веде в обхідний контур і з нього. Теплообмінник також може мати таку продуктивність, щоб підтримувати температуру транспортного середовища на рівні, прийнятному для підтримки такої температури формованих пелет, щоб геометрія пелет, їхній виробіток і якість були задовільними, щоб запобігти утворенню хвостів, і в максимальній мірі запобігти налипанню розплавленого матеріалу на ніж або різальну грань, агломерацію пелет, кавітацію і/або накопичення пелет у камері транспортного середовища або водяній камері. Температура, витрата і склад транспортного середовища змінюються залежно від оброблюваного матеріалу або складу. Температуру транспортного середовища/рідини переважно підтримують щонайменше на приблизно 20°С нижчою температури плавлення полімеру. Для липких або клейких полімерів температуру транспортного середовища/рідини підтримують на приблизно 30°С -250°С нижчою температури плавлення полімеру, що часто становить нижче 10°С, щоб мінімізувати адгезію пелет до будь-яких поверхонь компонентів системи і/або агломерацію пелет одна з одною. У деяких випадках температуру транспортного середовища підтримують у діапазоні від приблизно -100°С до приблизно 90°С, або в діапазоні від приблизно -50°С до приблизно 40°С або в діапазоні від -20°С до 10°С. Залежно від необхідної температури транспортного середовища/рідини, транспортним середовищем/рідиною може бути вода, спирт (включаючи одноатомні, двоатомні триатомні спирти,і спирти більш високого порядку) і/або інша рідина, що має точку замерзання нижчу температури, яку необхідно підтримувати при обробці. Можна також використовувати суміші різних транспортних середовищ. Наприклад, у деяких варіантах як транспортну рідину можна використовувати суміш води й гліколю. Додатково, у транспортне середовище можна вводити технологічні присадки, модифікатори потоку, модифікатори поверхні, покриття, засоби для обробки поверхні (наприклад, антистатичні покриття), і різні інші присадки, відомі фахівцям. Такі факультативні присадки можуть використовуватися для зниження точки замерзання транспортної рідини, щоб розширити діапазон температур, у якому можна використовувати таку транспортну рідину. У патентах US 6,120,899; 6,238,732; 5,869,555 і 5,942,569 і в міжнародній опублікованій заявці на патент WO 2007/0103509 більш докладно описане застосування різних транспортних рідин разом з деякими з таких присадок. Ці джерела включені в даний опис шляхом посилання, як якби вони були повністю наведені нижче. Труби, клапани й компоненти обхідного контуру повинні мати прийнятну конструкцію, щоб витримувати температуру, хімічний склад, абразивні властивості, корозійну активність і/або будь-який тиск, необхідний для правильного транспортування суміші пелет із транспортною рідиною. Будь-який тиск, необхідний в системі, визначається вертикальною і/або горизонтальною відстанню транспортування, рівнем тиску, необхідним для пригнічення небажаного звітрювання компонентів або передчасного розширення потоку суспензії пелет у транспортній рідині через клапани, грубим фільтруванням, допоміжним процесом і/або контрольним обладнанням. Співвідношення пелет і транспортної рідини також повинно змінюватися, щоб бути задовільно ефективним для усунення або зменшення вищезгаданих ускладнюючих обставин (тобто, накопичення пелет, блокування потоку або перешкоди для потоку, і агломерація). Діаметр труб і необхідна відстань визначаються пропускною здатністю, тобто, витратою й співвідношенням пелет і транспортної рідини, часом, необхідним для досягнення відповідного ступеня охолодження і/або тверднення пелет, щоб уникнути небажаного зникнення і/або передчасного розширення. Наприклад, збільшення діаметра труб і/або відстані між гранулятором і сушаркою є одним зі способів додаткового охолодження пелет. Клапани, манометри та інше технологічне й контрольне обладнання повинне мати відповідний робочий діапазон витрати й тиску, а також достатній діаметр, щоб не допустити блокування, перешкод потоку або іншим способом втручатися в процес, що може привести до додаткового й небажаного росту тиску або переривання процесу. Транспортна рідина й 7 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 факультативні композиції присадок повинні бути сумісні з компонентами складу пелет і, факультативно, повинні легко абсорбуватися в компоненти або адсорбуватися на компоненти такого складу. Повинна бути можливість швидко видаляти надлишок транспортної рідини і/або присадок з пелет, такими способами як промивання, відсмоктування, випаровування, зневоднювання, видалення розчинника, фільтрування або подібними технологіями, як зрозуміло фахівцям. Поверхні пелетуючого обладнання, використовуваного в секції 6 пелетування, можна піддавати різним видам обробки для зменшення стирання, ерозії, корозії, зношування й небажаної адгезії й звуження. Крім того, пелетуюче обладнання можна азотувати, нітроцементувати, металізувати шляхом спікання і/або електролітичного осадження. В обладнанні секції 6 пелетування можна застосовувати й інші способи обробки поверхні для поліпшення властивостей поверхні, підвищення стійкості до корозії й стирання, зносостійкості, зменшення налипання, агломерації і/або звуження. Слід зазначити, що такі покриття можна наносити на різні компоненти сушильної, транспортної й пакувальної секцій у системах і способах за даним винаходом. Після пелетування транспортне середовище транспортує пелети на секцію 8 зневоднювання і/або сушіння. У короткому викладі, інші типи обладнання, яке може застосовуватися в секції 8 зневоднення і/або сушіння систем і способів за даним винаходом, включають відцентрову сушарку, сушарку із псевдозрідженим шаром, барабанну сушарку, і/або вологовбирну сушарку. Ця секція призначена для створення регульованого вмісту вологи в таких матеріалах, як, без обмежень, пластівці, глобули, сфери, циліндри або інші геометричні форми. Це може досягатися, крім іншого, фільтруванням, вібраційним фільтруванням, центрифугуванням, примусовою або тепловою конвекцією повітря, ротаційним сушінням, вакуумним сушінням або псевдозрідженим шаром. І знову, для цілей даного опису приводиться посилання на відцентрову сушарку. Ілюстративна відцентрова сушарка 200 показана на Фіг. 2 Гранулятор для пелетування у воду в секції 6 і, факультативно, інші попередні технологічні процеси з'єднані із сушаркою 200 транспортною трубою 302, показаною на Фіг. 3. Транспортна труба 302 може бути з'єднана й із секцією 6 пелетування, і з уловлювачем 300 агломерату. Уловлювач 300 агломерату за Фіг. 3 вважається частиною відцентрової сушарки 200, показаною на Фіг. 2. Транспортна труба 302 вивантажує суспензію пелет у рідині (або концентровану суспензію) в уловлювач 300 агломерату, який уловлює, видаляє й вивантажує агломерати пелет через вивідний жолоб 304. Уловлювач 300 агломерату містить установлену під кутом решітку із дротика круглого перерізу, перфоровану пластину або грохот 306, який пропускає рідину й пелети, але збирає пелети, які злиплися, склеїлися й іншим способом агломерувалися, й спрямовує їх до вивідного жолоба 304. Суспензія пелет у рідині факультативно, але переважно, надходить на вузол 400 зневоднювання, яка показана на Фіг. 2, але докладно показана на Фіг. 4, по подавальному жолобу 308, який показаний на Фіг. 3. Вузол 400 зневоднювання містить щонайменше один вертикальний або горизонтальний фільтр із перфорованою мембраною, що містить одну або більше напрямних лопаток 404 і/або похилий фільтр 406 з перфорованою мембраною, яка дозволяє рідині стікати вниз на фільтр видалення дрібняка (не показаний) і, далі, у резервуар (не показаний). Вузол 400 зневоднювання може бути прикріплений до вловлювача 300 агломерату різними способами, але, переважно, фіксовано прикріплений до кінця подавального жолоба 308. Потім пелети вивантажують із вузла 400 зневоднювання й подають у нижній кінець відцентрової сушарки 200 по вхідному жолобу 236, як показано на Фіг. 2. Вхідний жолоб 236 з'єднаний з кінцем вузла 400 зневоднювання. Він може бути прикріплений постійно або з можливістю від'єднання. Хоча вхідний жолоб 236 для пелет може мати будь-яку форму (наприклад, квадратну, прямокутну, трикутну, круглу, еліптичну й т. п.), він переважно має квадратну форму. Крім того, стінки 238 вхідного жолоба 236 виконані частково суцільними, а частково - перфорованими. Найбільш переважно стінки 238 вхідного жолоба 236 виконані суцільними. Як показано на Фіг. 2 сушарка 200 містить, крім іншого, по суті квадратний корпус 202, що має вертикально орієнтований по суті циліндричний фільтр 204, установлений своєю основою на циліндричній опорі 206, і своєю вершиною на опорі 208. Фільтр 204, таким чином, розташований співвісно з корпусом 202 і радіально знаходиться на відстані від внутрішньої стінки корпуса. У деяких варіантах на дні сушарки 200 також установлений суцільний екран (тобто не перфорований металевий аркуш) (не показаний). Суцільний екран може створювати додаткове охолодження й бути механізмом зменшення тертя для пелет, оскільки на його поверхні залишається транспортна рідина, у результаті чого пелети можуть довше залишатися в контакті з холоднішою транспортною рідиною. Усередині фільтра 204 з можливістю обертання встановлений ротор 210, що приводиться в 8 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 обертання двигуном 212, який можна встановити і/або з'єднати на основі сушарки або на вершині сушарки, при цьому переважно двигун установлений на основі сушарки або з'єднаний з нею. Двигун 212 з'єднаний з ротором 210 через привідний шків 214 і через підшипник 216, з'єднаний з нижнім кінцем корпуса. Внутрішня сторона дна 218 сушарки підтримує ротор 210 і спрямовує обертальний рух нижнього кінця ротора. Вхідний жолоб 236 для пелет сполучається з нижнім кінцем фільтра 204 і ротором 210 через нижню опорну секцію 220 фільтра на з'єднанні 222, а верхній кінець корпуса й ротора сполучається з випускним жолобом 234 для пелет, через з'єднання (не показано) у верхній опорній секції 208 на верхньому кінці корпуса. Факультативна структура самоочищення сушарки 200 містить множину розпилювальних форсунок або розпилювальних головок 224, розташованих між внутрішньою поверхнею корпуса 202 і зовнішньою поверхнею фільтра 204, як показано на Фіг. 2. Розпилювальні головки факультативно, але переважно, установлені в уловлювачі 300 агломерату (Фіг. 2 і 3). На Фіг. 2 і 3 додатково показане ілюстративне розташування розпилювальних головок 224. Розпилювальні головки 224 за Фіг. 2 установлені на кінцях труб 226, які проходять вгору крізь верхню плиту 228 на верхньому кінці корпуса, а верхні кінці (не показані) труб 226 оголені. Середовище (наприклад, вода) під високим тиском, з витратою щонайменше приблизно 40 галонів/хв (приблизно 151,4 л/хв) і переважно від приблизно 60 галонів/хв (приблизно 227,1 л/хв) до приблизно 80 галонів/хв (приблизно 302,8 л/хв), і більш переважно від приблизно 80 галонів/хв (приблизно 302,8 л/хв) і вище подається по шлангах або лініях на розпилювальні форсунки 224. Шланги факультативно можуть бути заживлені від однієї магістралі (не показана), установленої на сушарці 200. Можна застосовувати різні роторні вузли й конфігурації підйомника. До них належать, крім іншого, сегментовані роторні вузли, суцільні роторні вузли й т. п. Після того, як пелети вийдуть із відцентрової сушарки 200 з її верхнього кінця (через вихідний жолоб 234), їх спрямовують по трубах на клапан відводу пелет. Факультативно клапан відводу пелет (не показаний) з'єднаний з вихідним жолобом для відводу пелет з напрямку, у якому вони надходять, на секцію 10 відводу пелет і секцію 12 упакування в мішки. Якщо виникнуть проблеми з обладнанням у секції 10 відводу пелет і/або в секції 12 заповнення в мішки, якщо пелетований матеріал не відповідає специфікаціям, або якщо виникне будь-яка інша причина, по якій оператор не бажає продовження подачі пелетованого матеріалу на наступні етапи переробки, оператор може використовувати клапан відводу для відхилення пелет із траєкторії, що веде на подальші технологічні стадії. Ілюстративний клапан відводу пелет за деякими варіантами даного винаходу показаний на Фіг. 5а і 5с. Клапан відводу пелет 500 був розроблений, зокрема, для усунення різних проблем, пов'язаних з пелетуванням і сушінням липких полімерних матеріалів. Для порівняння, на Фіг. 5b показаний клапан відводу пелет 501 рівня техніки. Було виявлено, що для ефективного й надійного відведення липких полімерних пелет конструкція клапана (клапанів) 501 відводу пелет рівня техніки, не придатна через кутове положення відхиляючої пластини 503 відносно набігаючого потоку пелет. Під час роботи клапана відводу пелет 501 рівня техніки, липкі пелети вдаряються об відхиляючу пластину 503 з такою швидкістю, що прилипають і залишаються на цій відхиляючій пластині 503. Потім додаткові липкі пелети продовжують накопичуватися, забиваючи вихідний жолоб 234 (показано на Фіг. 2) і, у підсумку приводять до необхідності зупиняти систему. Показаний на Фіг. 5а і 5с клапан відводу пелет 500 за даним винаходом був розроблений спеціально для роботи з липкими полімерними матеріалами. І знову, за допомогою клапана відводу пелет 500 можна обробляти (тобто відводити) і інші полімерні матеріали. Під час роботи пелети входять у клапан 500 через вхід 502, який прямо або опосередковано (наприклад, через проміжний пристрій) з'єднаний з вихідним жолобом 234. В ілюстративних варіантах клапан відводу пелет 500 рознімно з'єднаний з вихідним жолобом 234 через подовжувальну трубу. Коли пелети надходять у клапан відводу пелет 500, вони безперервно течуть через один із двох виходів або жолобів 504 або 506. Конкретний вихід, через який течуть пелети, залежить від положення відхиляючої заслінки 508. Положенням відхиляючої заслінки можна керувати вручну або, переважно, контролером (наприклад, контролером із програмованою логікою) (не показано). Переміщати відхиляючу заслінку 508 можна різними способами, включаючи один або більше із таких способів, як вручну, пневматикою, електронними засобами, автоматично або гідравлікою; при цьому роботою заслінки 508 може керувати програмований логічний контролер. В ілюстративних варіантах заслінка 508 керується пневматичним приводом 514, який керується електромагнітним клапаном 516 під керуванням програмованого логічного контролера. 9 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 У деяких випадках, коли для керування клапаном (клапанами) відводу пелет 500 застосовується програмований логічний контролер, електромагнітний клапан (клапани) може містити голчасті клапани (не показані), які керують швидкістю відхиляючої заслінки 508. Керуючи швидкістю відхиляючої заслінки 508, голчасті клапани зводять до мінімуму ймовірність застрягання пелети між заслінкою 508 і внутрішніми стінками клапана (клапанів) 500 відводу пелет. Крім того, голчасті клапани зменшують наслідки удару заслінки 508 об ці стінки, тим самим зменшуючи зношування й збільшуючи термін служби клапана (клапанів) 500 відводу пелет. Плита 518 стінки може бути знімною для полегшення доступу до внутрішніх механізмів клапана відводу пелет 500. Наприклад, можливість демонтажу плити 518 дозволяє операторам перевіряти, очищати або ремонтувати кожну із внутрішніх поверхонь клапана (клапанів) 500 відводу пелет з мінімальним по тривалості простоєм. Знімну плиту 518 можна виготовити з металу або сплаву (наприклад, з нержавіючої сталі). Альтернативно, знімна плита 518 може бути виготовлена із прозорого матеріалу, що дозволить оператору безперервно стежити за умовами (тобто, за потоком пелет) усередині клапана (клапанів) 500 відводу пелет. Слід розуміти, що знімна плита 518 може бути встановлена на будь-якій стороні клапана (клапанів) 500 відводу пелет. Для додаткової допомоги оператору в спостереженні за внутрішньою частиною клапана відводу пелет 500, знімна плита 518 може бути обладнана додатковим джерелом світла, наприклад, стробоскопом, що освітлює внутрішній простір клапана відводу пелет 500, і/або відеокамерою, що дозволяє оператору спостерігати внутрішній простір клапана відводу пелет 500 для відстеження проблем. Слід розуміти, що розміри клапана відводу пелет 500 можуть бути різними, залежно від технологічного обладнання, застосовуваного в процесі, величини конкретної партії, що виготовляється, й інших подібних факторів. Далі, клапан відводу пелет (клапани) 500 можна виготовляти з будь-якого матеріалу, який здатний витримати умови, які будуть на нього впливати (наприклад, швидкість пелет, що б'ються об його внутрішні поверхні, температуру пелет, і т. п.). В ілюстративних варіантах клапан відводу пелет (клапани) виготовлені з нержавіючої сталі. Клапан відводу пелет (клапани) 500 по суті мають форму перевернутої літери "Y". Така конструкція основана на куті природного скосу, який зменшує і/або усуває проблему накопичення пелет на відхиляючій заслінці 508. Пунктирна лінія 520 проходить через центр входу 502 для пелет і є віссю, відносно якої відраховуються нижчеподані кути. Кути 522 і 524, незалежно один від одного можуть становити від приблизно 0° до приблизно 90°, переважно, від приблизно 15° до приблизно 60°, більш переважно, від приблизно 25° до приблизно 45° і, найбільш переважно, приблизно 30°. Для подальшого підвищення ефективності клапана (клапанів) 500 відводу пелет, на всі внутрішні поверхні, які можуть контактувати з пелетами, можна нанести покриття для зменшення і/або запобігання корозії, ерозії і/або прилипання. Такі покриття описані вище. Додаткові приклади таких покриттів наведені в заявці США Сер. № 11/932,067, яка включена в даний опис, як якби вона була повністю наведена нижче. У деяких випадках пелети можуть бути досить липкими, щоб виправдати застосування порошкоподібного покриття. В інших випадках може знадобитися нанести порошкоподібне покриття на пелети. Незалежно від мотивації порошкоподібне покриття можна наносити на пелети на виході з вихідного жолоба 234 сушарки й перед входом у клапан відводу пелет (клапани) 500. Це можна виконувати за допомогою приєднання до вихідного жолоба 234 живильника або живильників (не показані), наприклад, об'ємного і/або вагового типу, який подає порошок у вихідний жолоб 234 або в трубопровід між вихідним жолобом 234 і клапаном (клапанами) відводу пелет (не показаний). Такий клапан відводу пелет для пелет найбільш переважно розташований відразу після живильника або живильників. Після виходу з виходу 504 і/або 505 клапана відводу пелет 500, пелети переходять на етап упакування в мішки, показаний на Фіг. 12 як секція 12 упакування. Пакувальна секція 12 може містити одну або більше пакувальних машин для упаковування пелет. В ілюстративних варіантах секція 12 містить дві окремі пакувальні машини. Важливо відзначити, що в описуваних способах і системах можна використовувати більше ніж дві пакувальні машини. Для цього будуть потрібні додаткові виходи на клапані відводу пелет. Альтернативно, після описаного вище клапана відводу пелет можна використовувати додаткові клапани відводу пелет. Наприклад, можна встановити шлейфом три клапани відводу пелет з одержанням чотирьох виходів. Ці чотири виходи можуть заживлювати до чотирьох окремих пакувальних машин. В іншому прикладі можна встановити шлейфом сім клапанів відводу пелет з одержанням восьми виходів через один вхід. Ці вісім вихідних отворів можуть 10 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 заживлювати до восьми окремих пакувальних машин. Таке шлейфове з'єднання теоретично може бути необмежене продовженим, якщо того вимагає обсяг виробництва пелет. Виходи 504 і 506 клапана відводу пелет за необхідності можуть мати різні розміри. Переважно, вони мають однакові розміри, щоб відстань, яку повинні пройти пелети при виході із клапана відводу пелет 500 до відповідної пакувальної машини, була однаковою. Крім того, виходи 504, 506 можуть бути рознімно з'єднані (прямо або опосередковано) з відповідними пакувальними машинами. У деяких варіантах може бути зазор між виходами 504, 506 і відповідними пакувальними машинами, і пелети можуть вільно текти з виходів 504, 506, через зазор, у відповідну пакувальну машину. Вільний потік пелет від виходу відцентрової сушарки 200 протікає через клапан відводу пелет 500 і входить у формувальну трубу пакувальної машини. Формувальна труба, показана на Фіг. 6 і позначена позицією 602, служить для наповнення пелетами мішка, а також для утримування мішка відкритим для завантаження пелет. Формувальна труба 602 може мати поверхню, оброблену для зменшення і/або запобігання корозії, ерозії і/або прилипанню, як описано вище відносно різних інших компонентів способів і систем за даним винаходом. Кількість матеріалу, що протікає в клапан відводу пелет 500 і їх виходів 504, 506 клапана відводу пелет, визначається декількома факторами. До них належать швидкість виготовлення пелет і тривалість часу, протягом якого відхиляюча заслінка 508 знаходиться в положенні 510 або 512. Тривалість часу, протягом якого відхиляюча заслінка 508 знаходиться в положенні 510 або 512, частково залежить від кількості пелет, яку потрібно завантажити в конкретний мішок. Клапаном (клапанами) відводу пелет 500 і кожної з пакувальних машин (не показана) може керувати єдиний програмований логічний контролер (не показаний). Цей програмований логічний контролер виконаний з можливістю керування клапаном (клапанами) відводу пелет 500 так, щоб відхиляюча заслінка 508 залишалася в положенні 510 або 512 протягом однакових або різних періодів часу. Для одержання упаковки різних розмірів програмований логічний контролер може дозволити відхиляючій заслінці 508 залишатися в одному з положень 510 або 512 довше, ніж в іншому із цих положень. тим самим дозволяючи одній пакувальній машині робити мішки вагою, наприклад, 0,5 кг, а іншій пакувальній машині робити мішки вагою 1,0 кг. Точно також, якщо використовується більше ніж один клапан відводу пелет 500 і/або більше ніж дві пакувальні машини, програмований логічний контролер може керувати кожним із цих компонентів. Альтернативно, один програмований логічний контролер може керувати кожним з компонентів способів і систем, пов'язаних із клапаном (клапанами) відводу пелет, тоді як пакувальна секція 12 має один програмований логічний контролер для керування всіма пакувальними машинами. Кожна пакувальна машина в пакувальній секції 12 може мати окремий програмований логічний контролер, а не один контролер на всі машини. У деяких ситуаціях окремі програмовані логічні процесори можна використовувати спільно для керування етапом упакування в мішки. Наприклад, один контролер може керувати процесом підготовки мішка пакувальною машиною, а інший контролер може керувати іншими параметрами етапу упаковування (наприклад, величиною мішка, коли і як довго слід запечатувати мішок, температурою запечатувального пристрою і т. д.). Розміри упаковування кінцевого продукту можуть змінюватися в широких межах, завдяки можливостям, наданим оператору, як було описано вище, а також, через помилки у відтворюваності. Тобто, заповнені й запечатані мішки можуть мати різну вагу, що відрізняється від заданої в той або інший бік. Для зменшення й корекції таких помилок відтворюваності й наслідків, які такі помилки можуть викликати в загальній вазі великої кількості заповнених мішків, після пакувальних пристроїв можуть бути, і найбільш переважно, установлені ваги. Ваги можуть використовуватися для перевірки ваги кожного мішка і/або середньої ваги множини мішків і передачі інформації на програмований логічний контролер для введення корекції в синхронізацію рухів відхиляючої заслінки 508. Переважно, ваги визначають середню вагу двох або більше мішків і передають інформацію на контролер. Наприклад, якщо необхідно одержати 50 кілограмових мішків, однак вага перших трьох мішків процесу становить 1,02 кг, ваги можуть передати цю інформацію на контролер, щоб він відрегулював синхронізацію відхиляючої заслінки 508. У цьому варіанті контролер скоротить час знаходження заслінки в одному з положень так, щоб мішки було відкриті для потоку пелет протягом коротшого періоду часу, знижуючи загальну кількість пелет, що потрапляє в мішки, й по вазі наближалися до заданої величини або відповідали їй, для компенсації попередньої помилки по вазі. Ваги, застосовувані за даним винаходом, факультативно виконані з можливістю програмування функції визначення, з якої пакувальної машини прийшов той або інший мішок. Така функція дозволяє вагам передавати на контролер інформацію, яка з 11 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 60 пакувальних машин видає мішки зі зниженою або підвищеною щодо необхідної вагою. Факультативно, програмований логічний контролер автоматично вмикає систему оповіщення, щоб попередити оператора (операторів) про проведені регулювання, спрямовані на корекцію помилки у відтворюваності, але, що не приводять до усунення такої помилки. Крім того, пакувальні машини факультативно можуть мати можливість вакуумування для видалення повітря з мішків. Вакуумування дозволяє вилучити протитечійне повітря, щоб плавно вилучити повітря з мішків після заповнення їх пелетами, але до запечатування мішка, і вилучити небажаний матеріал, наприклад, надлишок порошку, вологи, пилу й інших фрагментів. Надлишок порошку, пилу й інших фрагментів може накопичуватися на внутрішніх і зовнішніх поверхонь мішків і створювати проблеми під час запечатування. Розрідження можна створювати з різних місць пакувальної секції 12. Найбільш переважно, розрідження створюється під формувальною манжетою 701 зовні від формувальної труби 602 (див. Фіг. 7), тим самим витягаючи протитечійне повітря з формувальної труби. Ступінь зниженого тиску можна регулювати й період, протягом якого створюється розрідження можна регулювати або розрідження може створюватися постійно. Коли наноситься порошок, розрідження, найбільш переважно, буде створюватися постійно. Показана на Фіг. 7 конструкція формувальної труби 602 із двома стінками сприяє розсіюванню теплоти, що виходить від запечатувальних механізмів і служить тепловим бар'єром для мінімізації утворення конденсату. На внутрішні стінки 704 найбільш переважно нанесене покриття для запобігання прилипанню, корозії й стиранню, оскільки вони контактують із пелетованими матеріалами. Конструкція формувальної труби 602 з подвійними стінками також створює сприятливі умови для раніше згаданої можливості створювати розрідження. Зовнішні стінки формувальної труби 602 позначені позицією 706. Впускний/випускний отвір 708 формувальної труби 602 може бути розташований в різних місцях уздовж зовнішньої стінки 706 формувальної труби 602 і, найбільш переважно, у верхній частині формувальної труби 602. З формувальної труби 602 можна відсмоктувати повітря і/або частинки (як показано стрілкою на Фіг. 7), а також нагнітати повітря у формувальну трубу 602 (як показано стрілкою на фіг. 7). Це може знадобитися, коли пелети починають прилипати одна до одної, до обладнання, або коли необхідно охолодити пелетований матеріал і/або обладнання. Перед тим, як відформувати плівку в мішок, плівку факультативно можна перфорувати. Невеликі отвори в плівці дозволяють повітрю й волозі вийти з мішка. Ця ознака має велике значення, оскільки наявність навіть невеликої кількості вологи в мішку може створювати проблеми при подальшій переробці пелет (наприклад, при плавленні упакованого в мішок матеріалу в плавильному котлі). Плівку можна перфорувати в будь-який час, але переважно її перфорують безпосередньо перед тим, як вона пройде формувальну манжету 701. Кількість перфорацій на кожному мішку може бути різною. За загальним правилом, чим більший мішок, тим більше потрібно перфорацій. Наприклад, у деяких ілюстративних варіантах є 64 перфорації на кожні 9,25 дюймів (234,95 мм) плівки. Таким чином, мішок вагою в один фунт (приблизно 0,453 кг) має довжину приблизно 9,25 дюймів (234,95 мм) має приблизно 64 перфорації. Розмір перфорацій може бути різним, але переважно, менший 0,04 дюйма (1,016 мм) і, найбільш переважно, менший приблизно 0,024 дюйма (0,6096 мм) у діаметрі. Плівку можна перфорувати різними способами, відомими фахівцям. Наприклад, плівку можна перфорувати роликом, що має множину гострих виступів, які перфорують плівку, коли плівка обкатує ролики й сходить із рулону на формувальну манжету 701. На Фіг. 6 показана частина пакувальної секції 12 пакувальної машини (машин). Пакувальна машина може бути машиною будь-якого типу, відомого фахівцям у тій галузі, до якої належить даний винахід. В ілюстративних варіантах пакувальна машина є так званою машиною "вертикального формування, заповнення й запечатування" мішків. Коли пелети 604 падають униз по формувальній трубі 606, вони безперервно потрапляють у відповідний пакувальний матеріал 608, розташований навколо формувальної труби й під нею. Суцільна лінія 610 означає дно пакувального матеріалу, утворене відповідним запечатувальним горизонтальним механізмом (не показаний). Зварений шов 610 може бути створений будьякими відомими запечатувальними засобами, але переважно утворений шляхом плавлення пакувального матеріалу 608 горизонтальним нагрівальним елементом. Штрихова лінія 612 представляє вершину мішка 614 і, одночасно, дно наступного мішка в технологічному процесі. Зварений шов по штриховій лінії 612 може бути створений тим же процесом, який описано для лінії 610. Пакувальний матеріал 608 може бути будь-яким матеріалом, здатним утримувати пелети. Переважно, він має склад, здатний плавитися разом з пелетами й змішуватися з розплавом 12 UA 103660 C2 5 10 15 20 25 складу пелет, наприклад, матеріал, що випускається під торговельними найменуваннями Petrothane 421 і Laquene. Склад і товщину пакувального матеріалу 608 вибирають так, щоб вони не виявляли шкідливого впливу на необхідні властивості складу пелет при підмішуванні до нього. Температура плавлення пакувального матеріалу 608 повинна бути досить близькою, і переважно нижчою, ніж температура плавлення складу пелет. Інакше, коли пелети плавлять, пакувальний матеріал коагулює й може спливти і/або приведе до забивання наносного обладнання. У деяких випадках товщина пакувального матеріалу може бути від приблизно 12,0 міл (один міл дорівнює 0,001 дюйма й 0,025 мм) до приблизно 0,5 міл, переважно від приблизно 6,0 міл до приблизно 0,7 міл, більш переважно, від приблизно 4,5 міл до приблизно 0,75 міл, і найбільш переважно, від приблизно 2,0 міл до приблизно 0,8 міл, щоб мінімізувати кількість пакувального матеріалу 608 у загальній суміші або в розплаві складу (що включає пакувальний матеріал і пелети). Склад пакувального матеріалу 608 може включати різні присадки, що полегшують і поліпшують переробку суміші або розплаву складу. Додаткові подробиці, що стосуються цих і інших властивостей пакувального матеріалу 608, у зв'язку із властивостями пелет, наведені в перевиданому патенті US 36,177 який включений у даний опис, як якби він був повністю наведений нижче. Крім того, при використанні тонких плівок можуть виникнути труднощі, і необхідно брати до уваги оптимальну кількість теплоти, застосовуваної для запечатування плівки й формування мішків. Якщо використовується занадто багато теплоти, плівка може прогоріти й задовільний зварений шов утворений не буде. Якщо використовується занадто мало теплоти, задовільний зварений шов утворений не буде. Наприклад, було виявлено, що плівка товщиною 1 міл може правильно запечатуватися без прогорання при температурі 270ºF (приблизно 132ºС). Слід зазначити, однак, що застосування дуже тонких плівок дає свої переваги. Зменшуючи загальну кількість використовуваної плівки можна знизити витрати. Крім того, у ситуаціях, коли плівка плавиться разом з пелетами, чим тонша застосовувана плівка, тем менше матеріалу плівки в підсумку розплавиться й змішається з матеріалом композиції, що приведе до зниження коагулятів забруднюють домішок і ймовірності спінювання або інших небажаних реакцій. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 1. Система для безперервного упаковування в мішки липкого і/або полімервмісного складу, яка містить: секцію подачі, виконану, щоб приймати липкий і/або полімервмісний склад; секцію змішування, виконану, щоб приймати липкий і/або полімервмісний склад від секції подачі й змішувати, плавити і/або перемішувати липкий і/або полімервмісний склад; секцію пелетування, виконану, щоб приймати липкий і/або полімервмісний склад від секції змішування й пелетувати липкий і/або полімервмісний склад; секцію сушіння, виконану, щоб приймати липкий і/або полімервмісний склад від секції пелетування і сушити пелетований липкий і/або полімервмісний склад; клапан відводу пелет, що містить: вхід, виконаний, щоб приймати вхідний потік пелет від секції сушіння, й щонайменше перший і другий виходи, кожний з яких виконаний, щоб видавати вихідний потік пелет, і щонайменше перший і другий вузли упаковування в мішки, що сполучаються щонайменше з першим і другим виходами, відповідно, клапани відводу пелет, причому зазначені щонайменше перший і другий вузли упаковування в мішки по черзі приймають задану кількість пелет від клапана відводу пелет, для безперервного упаковування пелет у мішки. 2. Система за п. 1, у якій кожний із щонайменше першого й другого вузлів упакування в мішки містить: вертикальну формувальну трубу, що має вхідний отвір, виконаний, щоб приймати вхідний потік пелет, і вихідний отвір, виконаний, щоб видавати вихідний потік пелет; пакувальний матеріал, поміщений навколо формувальної труби й під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет. 3. Система за п. 1, яка додатково містить програмований логічний контролер, що підтримує електричний зв'язок із щонайменше одним клапаном відводу пелет, або щонайменше першим і другим вузлами упаковування в мішки, причому зазначена кількість пелет регулюється цим програмованим логічним контролером. 4. Система за п. 1, у якій липкий і/або полімервмісний склад є липким полімерним складом. 13 UA 103660 C2 5 10 15 20 25 30 35 40 45 50 55 5. Система за п. 1, яка додатково містить засіб нагнітання повітря в перший і/або другий вузол упаковування у мішки. 6. Система за п. 2, в якій горизонтальний запечатувальний механізм виконаний для запечатування пакувального матеріалу з використанням постійного нагрівання. 7. Система за п. 2, в якій горизонтальний запечатувальний механізм виконаний для запечатування пакувального матеріалу з використанням імпульсного нагрівання. 8. Система за п. 2, в якій горизонтальний запечатувальний механізм виконаний для запечатування пакувального матеріалу з використанням постійного та імпульсного нагрівання. 9. Система за п. 4, у якій липкий полімерний склад є адгезивом гарячого розплаву, адгезивом, чутливим до тиску, адгезивом гарячого розплаву, чутливим до тиску, або асфальтом. 10. Система за п. 4, яка додатково містить внутрішнє поверхневе покриття, нанесене на одну або більше поверхонь секції подачі, секції змішування, секції пелетування, секції сушіння, клапана відводу пелет або вузлів упакування в мішки, які вступають у контакт із липким полімерним складом, причому зазначене покриття зменшує корозію, ерозію і/або прилипання липкого полімерного складу до однієї або більше зазначених поверхонь. 11. Спосіб безперервного упаковування в мішки липкого і/або полімервмісного складу, що включає: подачу липкого і/або полімервмісного складу у секцію подачі; змішування, розплавлення і/або перемішування липкого і/або полімервмісного складу в секції змішування; пелетування змішаного, розплавленого і/або перемішаного липкого і/або полімервмісного складу в секції пелетування; сушіння пелет липкого і/або полімервмісного складу в секції сушіння; безперервне відведення заданої кількості пелет через один з першого й другого виходів клапана відводу пелет; і збирання заданої кількості пелет у мішок, використовуючи вузол упакування в мішки, причому вузол упакування в мішки розташований біля першого або другого виходу клапана відводу пелет. 12. Спосіб за п. 11, у якому вузол упакування в мішки містить: вертикальну формувальну трубу, що має вхідний отвір, виконаний, щоб приймати задану кількість пелет, і вихідний отвір, виконаний, щоб видавати задану кількість пелет; пакувальний матеріал, поміщений навколо формувальної труби й під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет. 13. Спосіб за п. 11, який додатково включає керування заданою кількістю пелет з використанням програмованого логічного контролера, електрично зв'язаного щонайменше з одним із клапанів відводу пелет, першим вузлом упакування в мішки або другим вузлом упакування в мішки. 14. Спосіб за п. 11, у якому липкий і/або полімервмісний склад є липким полімерним складом. 15. Спосіб за п. 11, який додатково включає прикладання до мішка зниженого тиску для видалення з мішка повітря або небажаного матеріалу. 16. Спосіб за п. 11, який додатково включає перфорування мішка. 17. Спосіб за п. 11, який додатково включає нагнітання повітря у вузол упаковування у мішки. 18. Спосіб за п. 12, в якому температура плавлення пакувального матеріалу нижча температури плавлення пелет. 19. Спосіб за п. 12, який додатково включає видалення окремих мішків з вузла упаковування мішків з використанням різального елемента. 20. Спосіб за п. 12, в якому горизонтальний запечатувальний механізм запечатує пакувальний матеріал з використанням постійного нагрівання. 21. Спосіб за п. 12, в якому горизонтальний запечатувальний механізм запечатує пакувальний матеріал з використанням імпульсного нагрівання. 22. Спосіб за п. 12, в якому горизонтальний запечатувальний механізм запечатує пакувальний матеріал з використанням постійного й імпульсного нагрівання. 23. Спосіб за п. 14, у якому липкий полімерний склад є адгезивом гарячого розплаву, адгезивом, чутливим до тиску, адгезивом гарячого розплаву, чутливим до тиску, або асфальтом. 24. Спосіб за п. 14, який додатково включає нанесення порошкоподібного покриття на пелети липкого і/або полімервмісного складу після сушіння. 14 UA 103660 C2 5 10 15 25. Пристрій для безперервного упаковування в мішки, який містить: вертикальну формувальну трубу, яка має вхідний отвір, виконаний, щоб приймати задану кількість пелет, і вихідний отвір, виконаний, щоб видавати задану кількість пелет; пакувальний матеріал, поміщений навколо формувальної труби й під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет, причому вертикальна формувальна труба додатково містить внутрішнє поверхневе покриття, виконане, щоб зменшувати прилипання пелет до формувальної труби, корозію формувальної труби і/або ерозію формувальної труби. 26. Пристрій для безперервного упакування в мішки, який містить: вертикальну формувальну трубу, що має вхідний отвір, виконаний, щоб приймати задану кількість пелет, і вихідний отвір, виконаний, щоб видавати задану кількість пелет; пакувальний матеріал, поміщений навколо формувальної труби і під нею, причому пакувальний матеріал виконаний, щоб збирати задану кількість пелет, і горизонтальний запечатувальний механізм, виконаний, щоб запечатувати пакувальний матеріал в окремі мішки для зберігання заданої кількості пелет, причому температура плавления пакувального матеріалу нижча температури плавлення пелет. 15 UA 103660 C2 16 UA 103660 C2 17 UA 103660 C2 18 UA 103660 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

Назва патенту англійськоюContinuous bagging processes and systems

Автори англійськоюFree, Dwayne, Boothe, Duane, Kay, Melinda, Rose, Jeff, Beckner, Ed

Автори російськоюФри Дуейн, Бут Дуэйн, Кэй Мелинда, Роуз Джефф, Бекнер Эд

МПК / Мітки

МПК: B65B 9/06, B65B 1/30, B65B 51/00, B65B 9/08

Мітки: спосіб, безперервного, упаковування, мішки, система

Код посилання

<a href="https://ua.patents.su/21-103660-sposib-i-sistema-dlya-bezperervnogo-upakovuvannya-v-mishki.html" target="_blank" rel="follow" title="База патентів України">Спосіб і система для безперервного упаковування в мішки</a>

Попередній патент: Інструментальний утримувач

Наступний патент: Спосіб виготовлення прецизійних труб і радіально-кувальна машина для його здійснення

Випадковий патент: Пристрій і спосіб очищення технологічного розчину гравітаційним осадженням