Полімерні диспергатори з поліпшеною температурною стабільністю

Номер патенту: 112318

Опубліковано: 25.08.2016

Автори: Лємер Марк, Поповіч Флоранс, Десеруар Александр, Лабур-Ібар П'єр, Метрас Філіп

Формула / Реферат

1. Полімер, який містить основний вуглеводневий ланцюг, який несе карбоксильні групи й поліалкоксиловані ланцюги, який відрізняється тим, що він містить від 0,01 до 4 мас. % антиоксидантних фрагментів, прищеплених на основний ланцюг, відносно ваги кінцевого полімеру.

2. Полімер за п. 1, який відрізняється тим, що він містить від 0,1 до 4 мас. % антиоксидантних фрагментів відносно ваги полімеру.

3. Полімер за п. 1 або 2, який відрізняється тим, що антиоксидантні фрагменти містять ароматичний амін.

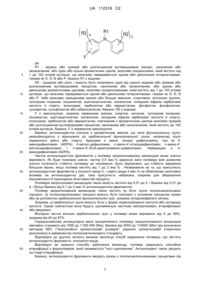

4. Полімер за будь-яким з пп. 1-3, який відрізняється тим, що антиоксидантний фрагмент походить від сполуки наступної формули (І):

,

,

де:

R1 є воднем або прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, або одним або кількома ароматичними циклами, можливо конденсованими, який містить від 1 до 100 атомів вуглецю, який можливо переривається одним або декількома гетероатомами, такими як О, S, N або Р, бажано R1 є воднем;

R2 є однаковими або різними й можуть незалежно один від одного бути воднем або прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, або одним або кількома ароматичними циклами, можливо конденсованими, який містить від 1 до 100 атомів вуглецю, який можливо переривається одним або декількома гетероатомами, такими як О, S, N або Р, і/або можливо заміщену однією або декількома амінними, спиртовими, кетонними групами, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, фосфатом, фосфонатом, сульфатом, сульфонатом або каброксилатом, бажано, R2 є воднем;

F є аміногрупою, зокрема первинним аміном, спиртом, кетоном, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, пов'язаним з ароматичним циклом можливо прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, який містить до 100 атомів вуглецю, бажано, F є первинною аміногрупою.

5. Полімер за будь-яким з пп. 1-4, який відрізняється тим, що антиоксидантний фрагмент прищеплений на основний ланцюг через карбоксильну групу за допомогою амідного або складноефірного зв'язку.

6. Полімер за будь-яким з пп. 1-5, який відрізняється тим, що він має середньомасову молекулярну масу (Mw) від 1000 до 1000000, бажано від 5000 до 110000.

7. Полімер за будь-яким з пп. 1-6, який відрізняється тим, що має форму порошку.

8. Спосіб одержання полімеру за будь-яким з пунктів 1-7, який передбачає стадію, на якій:

(і) здійснюють етерифікацію полікарбоксильної сполуки алкоксиполіалкоксигліколем у присутності антиоксидантної сполуки, здатної реагувати за умов реакції з реакційноздатною функціональною групою полікарбоксильної сполуки, з утворенням ковалентного зв'язку між полікарбоксильною сполукою й антиоксидантною сполукою.

9. Спосіб за п. 8, який відрізняється тим, що стадію (і) здійснюють у два окремі етапи:

(a) реакційну суміш спочатку доводять до температури від 50 до 95 °C за зниженого тиску;

(b) потім реакцію продовжують, нагріваючи до температури від 100 до 200 °C за зниженого тиску й/або в потоці інертного газу до кінця реакції.

10. Спосіб за п. 8 або 9, який відрізняється тим, що додатково включає стадію, на якій отриманий прищеплений полімер перетворюють на порошок.

11. Спосіб за п. 10, який відрізняється тим, що стадію перетворення на порошок здійснюють безпосередньо з використанням полімеру, отриманого на етапі (b).

12. Спосіб за п. 10, який відрізняється тим, що стадія перетворення на порошок включає етапи, на яких:

отриманий прищеплений полімер переводять у водний розчин; і

отриманий розчин полімеру перетворюють на порошок, зокрема, розпиленням, розкришуванням у вигляді тонкої плівки на барабані або розмелюванням.

13. Полімер, отриманий способом за будь-яким з пп. 8-12.

14. Добавка, яка використовується як диспергатор суспензій мінеральних частинок, що містить полімер за будь-яким з пп. 1-7 або 13.

15. Добавка за п. 14, яка відрізняється тим, що має форму водного прозорого розчину.

16. Добавка за п. 15, яка відрізняється тим, що містить від 10 до 50 мас. % зазначеного полімеру, а також за необхідності добавки, які звичайно використовуються в цій галузі.

17. Застосування полімеру за будь-яким з пп. 1-7 або 13 для розрідження суспензій мінеральних частинок.

18. Застосування полімеру за будь-яким з пп. 1-7 або 13 для зменшення потреби у воді гідравлічних композицій.

19. Застосування за п. 18, яке відрізняється тим, що полімер додають у рідкій формі й/або у формі порошку до й/або під час подрібнювання цементу.

Текст

Реферат: Винахід у цілому стосується полімеру, який містить основний вуглеводневий ланцюг, який несе карбоксильні групи й поліалкоксиловані ланцюги, і від 0,01 до 4 мас. % антиоксидантних фрагментів, прищеплених на основний ланцюг, відносно ваги кінцевого полімеру. Він також стосується способу одержання такого полімеру, а також добавки, яка використовується як диспергатор суспензій мінеральних частинок, що містить такий полімер. Нарешті він стосується застосування такого полімеру для розрідження суспензій мінеральних частинок і зменшення потреби у воді гідравлічних композицій. UA 112318 C2 (12) UA 112318 C2 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Даний винахід відноситься до полімерів, придатних для використання як диспергаторів для водних суспензій мінеральних часток, більш конкретно, гідравлічних в'язких речовин, способу їх приготування, полімерів, які можуть бути отримані таким способом, добавки, складеної на основі цих полімерів та їх застосування. Рівень техніки Виявлення виняткових диспергуючих властивостей гребінчастих полімерів тип поліалкоксильованого полікарбоксилату (PCP) дозволило створити стяжки, будівельні розчини, здатні до самовирівнювання покриття і бетони на основі гідравлічних в'яжучих речовин, які мають ще більш високі функціональні характеристики. Використання цих полімерних диспергаторів може виявитися проблематичним внаслідок їх слабкої стійкості до нагрівання й окислювальних середовищ. Більш конкретно, ланцюги поліалкіленоксиду виявляють тенденцію до розкладання окисленням коли на них впливають підвищені температури і/або окислювальна атмосфера. Розкладання полімеру негативно впливає на його диспергуючі властивості. Так, слабка термостійкість полімерних диспергаторів може створювати проблеми при їхній переробці на порошок висушуванням за високої температури з водного розчину полімерів: розкладання полімеру, і навіть, за певних умов, небезпека вибуху порошку полімеру. Обмеження розкладання полімеру передбачає використання затратних заходів, таких як створення в розпилювальній колонці атмосфери інертного газу, CО 2 або азоту. Крім того, ці порошкоподібні полімерні диспергатори повинні відповідати вимогам, запропонованим для присвоєння категорії "класу, який підлягає транспортуванню". Зокрема, згідно із цією класифікацією, передбаченою Європейською угодою про міжнародне дорожнє перевезення небезпечних вантажів (ADR), необхідним є слабе самонагрівання, яке характеризується тим, що у зразка у формі кубика зі стороною 100 мм температура порошку повинна бути нижчою 200 °С після перебування за температури 140 °C протягом 24 годин. Слабка термостійкість цих полімерних диспергаторів може також накладати конкретні обмеження на умови їх зберігання. Дійсно, після тривалого зберігання порошкоподібних полімерів на складі, де температура може досягати 50 °C протягом декількох тижнів улітку, може бути відзначена втрата функціональних характеристик. Нарешті, слабка термостійкість обмежує можливості застосування полімерних диспергаторів. Так, у цей час проводять дослідження з додавання диспергатора відразу після подрібнення гідравлічних в'язких речовин, зокрема цементу, що неможливо здійснити із традиційним полімерним диспергатором, який не витримує впливу підвищених температур і окислювальних умов, які зустрічаються на цьому етапі виготовлення. Для поліпшення термостійкості полімерних диспергаторів типу поліалкоксильованих полікарбоксилатів і/або їх стійкості до впливу окислювальної атмосфери було запропоновано багато розв'язків. Так, з EP 1 124 892 відома стабілізація порошкоподібних полімерів типу поліалкоксильованих полікарбоксилатів додаванням до водного розчину цих полімерів антиоксидантів, обраних з поміж фенолів, амінів, фосфітів, тіоефірів і тіокислот, перед висушуванням. Оскільки ці речовини зазвичай є рідкими й гідрофобними, їх треба вводити емульгуванням. З урахуванням їх відносної стабільності ці емульсії можуть створювати певні проблеми при висушуванні. Так, нестабільність емульсій, особливо у присутності звичайних добавок типу диоксиду кремнію, ускладнює реалізацію цього способу. Також відзначають формування відкладень на стінках розпилювальної колонки, що негативно впливає на якість і продуктивність способу. Крім того, нестабільність емульсій не дозволяє завжди забезпечити рівномірний розподіл антиоксиданту в масі порошку полімеру. Крім цього, не можна виключати втрати стабілізатора, який захоплюється водою при висушуванні. Сукупність цих явищ спричиняє ризик нагрівання, і навіть вибуху порошку в погано захищеній його частині. З WO 2011/015761 також відома комбінація з диспергатором антиоксиданту як витратної (жертовної) речовини для обмеження розкладання полімеру в окислювальному середовищі, наприклад при подрібнюванні цементу. Також передбачається включення деяких витратних речовин у структуру пластифікатору співполімеризацією, більш конкретно, радикальною співполімеризацією. Цей спосіб спричиняє значні витрати, оскільки для нього потрібно забезпечити вміст витратної речовини в композиції диспергатора щонайменше 5 % від ваги. Крім того, запропоновану методику здійснення способу, мабуть, складно реалізувати в промисловому масштабі. Загалом, було також відзначено, що склад диспергаторів найчастіше з часом змінюється, 1 UA 112318 C2 5 10 15 20 25 більш конкретно, у результаті таких явищ, як осадження, фарбування, збільшення в'язкості, утворення «вершків», розділення фаз або Оствальдове дозрівання. Крім того, патентна заявка WO 2009/090471 пропонує захищати полікарбоновий полімер під час етапу етерифікації додаванням антиоксидантів, більш конкретно ароматичного аміну. Ці антиоксиданти не призначені для вбудовування в полімер, до того ж це виявляється досить складним, беручи до уваги реакційну здатність описаних речовин. Крім того, було відзначено, що спосіб приводить до одержання емульсій. Розкриття винаходу Так, ціль даного винаходу полягає в тому, щоб запропонувати полімерні диспергатори типу поліалкоксильованого полікарбоксилату, які мають покращену стабільність щодо нагрівання й/або в окислювальному середовищі й позбавлені перерахованих вище недоліків. Відповідно до винаходу ця мета була досягнута полімером, у якому антиоксидантні фрагменти введені в полімер PCP реакцією щеплення. Таким чином, відбувається рівномірне розподілення по ланцюгу полімеру, що в цілому забезпечує йому поліпшену температурну стабільність. Так, можна виконувати без ризику переробку цих полімерів на порошок розпиленням їх водного розчину. Отриманий у такий спосіб порошок може бути класифікований як "стабільний при транспортуванні". На додачу до своєї високої термостійкості, полімери з антиоксидантними групами запропоновані винаходом зберігають таку ж диспергуючу ефективність. Так, згідно першого аспекту винахід відноситься до полімеру, який містить вуглеводневий основний ланцюг, який несе карбоксильні групи й поліалкоксильовані ланцюги, і від 0,01 до 4 мас. % антиоксидантних фрагментів, прищеплених на основний ланцюг, відносно ваги кінцевого полімеру. Бажано, антиоксидантні фрагменти включають ароматичний амін, більш конкретно амін, який несе два ароматичні замісники, і який несе також реакційноздатну функціональну групу, яка дозволяє проводити щеплення, такий як 4-амінодифеніламін. Найкращим є фрагмент, отриманий від антиоксидантної сполуки наступної формули (I): R2 4 R1 N R2 5 F 30 35 40 45 50 де: R1 - водень або прямий або розгалужений вуглеводневий ланцюг, насичений або ненасичений, або один або кілька ароматичних циклів, можливо конденсованих, які містить від 1 до 100 атомів вуглецю, що можливо переривається одним або декількома гетероатомами, такими як O, S, N або P, бажано R1 є воднем; R2 - однакові або різні, і можуть бути незалежно один від одного воднем або прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, або одним або декількома ароматичними циклами, можливо конденсованими, який містить від 1 до 100 атомів вуглецю, що можливо переривається одним або декількома гетероатомами, такими як O, S, N або P, і/або можливо заміщеним однією або більше амінною, спиртовою, кетонною групою, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, фосфатом, фосфонатом, сульфатом, сульфонатом або каброксилатом, бажано, R2 є воднем; F є амінною групою, зокрема первинним аміном, спиртом, кетоном, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, пов'язаним з ароматичним циклом можливо прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, що містить до 100 атомів вуглецю, бажано, F є первинною аміногрупою. Антиоксидантна сполука прищеплена на полімер реакцією реакційноздатної функціональної групи F з реакційноздатною функціональною групою полімеру PCP. Бажано, антиоксидантний фрагмент може бути зокремаприщеплений на основний ланцюг через карбоксильну групу за допомогою амідного або складноефірного зв'язку. Хоча антиоксидантний фрагмент може бути також прищеплений будь-яким іншим типом ковалентного зв'язку. Прищеплений полімер запропонований винаходом бажано має середньомасову 2 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 60 молекулярну масу (Mw) від 1000 до 1 000 000, бажано від 5000 до 110 000. Відповідно до кращого здійснення, полімер має форму порошку. Бажано він містить від 0,1 до 4% за вагою антиоксидантних фрагментів відносно ваги полімеру. Відповідно до другого аспекту винахід відноситься до способу одержання полімеру, який включає стадію, на якій: (i) здійснюють етерифікацію полікарбоксильної сполуки алкоксиполіалкоксигліколем у присутності антиоксидантної сполуки, здатної реагувати в умовах реакції з реакційноздатною функціональною групою полікарбоксильної сполуки, з утворенням ковалентного зв'язку між полікарбоксильною сполукою й антиоксидантною сполукою. Бажано, стадію (i) здійснюють у два окремі етапи: (a) реакційну суміш спочатку нагрівають до температури від 50 до 95 °C за зниженого тиску; (b) потім реакцію продовжують, нагріваючи до температури від 100 до 200 °C за зниженого тиску й/або в потоці інертного газу до кінця реакції. Крім того, цей спосіб може додатково включати стадію перетворення на порошок отриманого прищепленого полімеру. Так, стадія перетворення на порошок може бути реалізована безпосередньо з використанням полімеру, отриманого на етапі (b). Як варіант, ця стадія може також бути реалізована проведенням етапів, на яких: - отриманий прищепленням полімер переводять у водний розчин; і - перетворюють на порошок отриманий розчин полімеру, зокрема розпиленням, подрібненням тонкої плівки на барабані або розмелюванням. Відповідно до третього аспекту винахід також відноситься до полімеру, отриманого описаним способом. Бажано, мова йде про такий полімер запропонований винаходом у формі розчину, зокрема водного розчину, або у формі порошку. Відповідно до четвертого аспекту винахід відноситься до добавки, яка використовується як диспергатор суспензій мінеральних часток, що містить полімер запропонований винаходом. Бажано, добавка запропонована винаходом має форму прозорого водного розчину. Вона бажано містить від 10 до 50 мас.% полімеру, а також за необхідності добавки, які зазвичай використовуються в цій галузі. Відповідно до п'ятого аспекту винахід відноситься до застосування описаного прищепленого полімеру для розрідження суспензій мінеральних часток. Відповідно до останнього аспекту винахід відноситься до застосування прищепленого полімеру, описаного вище, для зменшення потреби у воді гідравлічних композицій, зокрема цементних композицій. Кращий винахід відноситься до цього останнього застосування, згідно з яким полімер додають у рідкій формі й/або у формі порошку до й/або під час подрібнення цементу. Здійснення винаходу У рамках даного опису вважається, що термін «розчин» охоплює власне однофазні рідкі композиції. Бажано, мова йде про прозорі розчини, такі, мутність яких, виміряна мутноміром TUB 550 IR марки WTW становить нижче 1000, бажано нижче 100, і найкраще нижче 50 і навіть 10. Кращим є винахід, який відноситься до водних розчинів, хоча вони також можуть містити невеликі кількості інших розчинників. Під терміном "прищеплення" розуміють модифікацію полімеру реакцією зі сполукою, відмінною від мономерів, які складають вихідний полімер. Отримана в результаті реакції щеплення, прищеплена сполука пов'язана з полімером ковалентним зв'язком, утворюючи бічну групу. Наявність реакції щеплення можна продемонструвати неможливістю виділення з реакційної суміші прищепленої сполуки засобами фізичного розділення, такими як екстрагування розчинником. Прищеплення полімеру можна також виявити виявленням амідного, складноефірного або інших зв'язків, які утворювалися при цьому, наприклад, за появою абсорбційних смуг у відповідних зонах при інфрачервоній (ІЧ) спектроскопії. Під терміном "суспензія мінеральних часток" розуміють будь-яку водну дисперсію гідравлічної в'язкої речовини, зокрема цементів, таких як портландцементи (CEM I і цементи з добавками, які визначені стандартом EN-197-1), глиноземисті цементи, безводні або напівводні сульфати кальцію, добавки гідравлічної або пуцоланової природи, такі як шлаки (згідно з визначенням у стандарті на цемент NF EN 197-1, параграф 5.2.2), наприклад, доменні шлаки, зола-віднесення (згідно з визначенням у стандарті на цемент NF EN 197-1, параграф 5.2.4), природні пуцолани, прожарені сланці (згідно з визначенням у стандарті на цемент NF EN 197-1, параграф 5.2.5), вапняки (згідно з визначенням у стандарті на цемент NF EN 197-1, параграф 5.2.6) або також кварцовий пил (згідно з визначенням у стандарті на цемент NF EN 197-1, 3 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 параграф 5.2.7) або їх суміші. Можна також використовувати інші добавки, які на цей час не визнані стандартом на цемент NF EN 197-1 (2001). Зокрема, мова йде про метакаоліни, такі як метакаоліни типу A, які відповідають до стандарту NF P 18-513, і кремнеземні добавки, такі як кремнеземні добавки з мінералогією Qz (кварц), які відповідають стандарту NF P 18-509. Цей термін також охоплює інертні мінеральні наповнювачі, такі як заповнювачі, піски, двоводні сульфати кальцію, а також карбонат кальцію або також гідратне вапно, кремнезем, гідроксид титану, глинисті компоненти й оксиди металів. Більш конкретно, під терміном "суспензія мінеральних часток" розуміють будь-яку водну дисперсію гідравлічної в'язкої речовини, більш конкретно цементів, таких як портландцементи (CEM I і цементи з добавками, які визначені стандартом EN-197-1), алюмінатні цементи, безводні або напівводні сульфати кальцію, добавки гідравлічної або пуцоланової природи, такі як доменні шлаки, зола-віднесення, природні пуцолани. Цей термін також охоплює інертні мінеральні наповнювачі, такі як заповнювачі, піски, двоводні сульфати кальцію, а також карбонат кальцію або також гідратне вапно, кремнезем, гідроксид титану, глинисті компоненти й оксиди металів. Під терміном "вуглеводневий ланцюг" розуміють групу, що містить атоми вуглецю й водню, аліфатичну, пряму або розгалужену, насичену або ненасичену, ароматичну, арилалкільну або алкіларильну, лінійну або розгалужену. У рамках даного винаходу, вуглеводневий ланцюг бажано є прямим насиченим аліфатичним ланцюгом. Під терміном "антиоксидантний фрагмент" розуміють будь-який фрагмент, здатний, якщо він присутній у більш слабкій концентрації, ніж концентрація структурних ланок полімеру, здатних до окислення, суттєво уповільнювати, і навіть перешкоджати їхньому окисленню (див. Handbook of Anti-oxydants, Second Edition par Lester Packer, Marcel Dekker, 2002, p [4] (Довідник з антиоксидантів, друге видання Лестера Пакера, Марсель Деккер, 2002, с. [4])). Ми побачимо в рамках даного опису, що окислення уповільнюється, якщо час індукції, виміряний калориметрією з диференціальним розгорненням (DSC) згідно з поясненням нижче, зростає щонайменше на 100%, бажано на 300% і найбільше бажано на 500% або більше, відносно такого ж полімеру, який не має антиоксиданту. Бажано, мова йде про фрагменти, що з'явилися в результаті щеплення антиоксидантних сполук, що містять амінну, спиртову або фенольну функціональну групу, і найбільше бажано про ароматичні аміни формули I, представленої вище. Під терміном "полікарбоксильна сполука" розуміють полімер або співполімер, який несе декілька карбоксильних функціональних груп, таких як карбонова кислота, ангідрид карбонової кислоти й/або можливо інші реакційноздатні функціональні групи, такі як амінна, спиртова, альдегідна, кетонна, галоїдне похідне, ізоціанат, ацетоацетонат, силанол, складний ефір карбонової кислоти й спирту, епоксид, карбонат або меркаптан. Відповідно до його першого аспекту, винахід відноситься до полімеру, який містить вуглеводневий основний ланцюг, що несе карбоксильні групи й поліалкоксильовані ланцюги, що відрізняється тим, що він містить від 0,01 до 4 мас.% антиоксидантних фрагментів, прищеплених на основний ланцюг, відносно ваги кінцевого полімеру. Полімери запропоновані винаходом є похідними від так званих "гребінчастих полімерів", що містять вуглеводневий основний ланцюг, з одного боку, і бічні групи, з іншого боку. Більш конкретно, мова йде про поліалкоксильовані полікарбоксилати, які називаються "PCP", які характеризуються присутністю на основному ланцюзі карбоксильних груп і поліоксиалкільованих груп як бічних груп. Крім того, полімер запропонований винаходом несе як бічні групи антиоксидантні фрагменти. Так, у своєму самому широкому визначенні полімери запропоновані винаходом є полімерами типу PCP, модифікованими прищепленням антиоксидантних фрагментів. Одночасна присутність цих трьох типів груп надає полімеру запропонованому винаходом потрібних властивостей як добавки, більш конкретно диспергатора для гідравлічних композицій. За умови, що вони не будуть несприятливим чином порушувати реакції гідратації гідравлічної композиції, і, зрозуміло, будуть гальмувати реакції окислення, антиоксидантні фрагменти можуть бути різної природи. Зокрема, мова може йти про групи, джерелом походження яких є аміни, зокрема про ароматичні аміни. Особливо бажано, щоб антиоксидантні фрагменти були стерично ускладнені. Так, зокрема, кращими є аміни, які несуть два ароматичні замісники. Бажано антиоксидантні сполуки, які використовуються для модифікації полімеру, відповідають наступній формулі (I): 4 UA 112318 C2 R2 4 R1 N R2 5 F 5 10 15 20 25 30 35 40 45 50 де: R1 - водень або прямий або розгалужений вуглеводневий ланцюг, насичений або ненасичений, або один або кілька ароматичних циклів, можливо конденсовані, який містить від 1 до 100 атомів вуглецю, що можливо переривається одним або декількома гетероатомами, такими як O, S, N або P, бажано R1 є воднем; R2 - однакові або різні, і можуть бути незалежно один від одного воднем або прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, або одним або декількома ароматичними циклами, можливо конденсованими, який містить від 1 до 100 атомів вуглецю, що можливо переривається одним або декількома гетероатомами, такими як O, S, N або P, і/або можливо заміщеними однією або більше амінною, спиртовою, кетонною групою, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, фосфатом, фосфонатом, сульфатом, сульфонатом або каброксилатом, бажано, R2 є воднем; F є аміногрупою, зокрема первинним аміном, спиртом, кетоном, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, пов'язаним з ароматичним циклом можливо прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, який містить до 100 атомів вуглецю, бажано, F є первинною аміногрупою. Бажано, антиоксидантна сполука є ароматичним аміном, що несе функціональну групу, реакційноздатну у відношенні до карбоксильної функціональної групи, наприклад групу первинного аміну або спирту. Кращими є аміни, похідні дифеніламіну, такі як 4амінодифеніламін (ADPA), 4-метил-дифеніламін, п-аміно-4'-етоксидифеніламін, п-аміно-4'метоксидифеніламін і п-аміно-4'-(N,N-диметиламіно)-дифеніламін. Найкращим є 4амінодифеніламін (ADPA). Частка антиоксидантних фрагментів у полімері запропонованому винаходом може значно варіювати. Як буде показано нижче, частка 0,5 мас.% відносно ваги полімеру вже дозволяє значно поліпшити стійкість полімеру до нагрівання. Було відзначено, що стійкість виражена більшою мірою, якщо полімер містить від 1 до 2 мас.% . Незважаючи на те, що присутність антиоксидантних фрагментів у кількості вище 5, і навіть вище 4 мас.% не обов'язково негативно впливає на антиоксидантну дію, така присутність небажана, зокрема для збереження економічності й прикладних властивостей продукту. Полімери запропоновані винаходом також можуть містити від 0,01 до 5, і бажано від 0,01 до 4, і більш бажано від 0,1 до 4 мас.% антиоксидантних фрагментів. Полімер запропонований винаходом також містить як бічні групи поліоксиалкільовані ланцюги. Ці поліоксиалкільовані ланцюги можуть бути пов'язані з основним ланцюгом прямо або за допомогою карбоксильних функціональних груп, зокрема складноефірного зв'язку. Зокрема, ці карбоксильні групи можуть бути у формі недисоційованої кислоти або ангідриду кислоти. Однак найчастіше вони будуть щонайменше частково нейтралізовані, етерифіковані або амідовані. Молярна частка вільних карбоксильних груп у полімері може варіювати від 0 до 99%, зокрема від 40 до 97%. Середньомасова молекулярна маса прищепленого полімеру запропонованого винаходом звичайно становить від 1000 до 1 000 000 (Mw), бажано від 5000 до 110000 (Mw) при визначенні методом SEC ("ексклюзійної хроматографії розмірів", рідинної хроматографії стеричною ексклюзією) в еквівалентах поліоксиетиленового стандарту. Відповідно до другого аспекту винахід пропонує спосіб одержання полімеру, що містить антиоксидантні фрагменти, описаного вище. Відповідно до кращого способу здійснення винаходу, полімер одержують способом етерифікації з форполімерів, який називається "пост-щепленням". Антиоксидант також уводять на стадії етерифікації. Бажано, антиоксидантні фрагменти вводять разом з поліоксиалкільованими ланцюгами під 5 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 60 час єдиної стадії, яку називають "one pot reaction" ("одно- або багатостадійна реакція, яка проводиться в одній реакційній посудині без виділення проміжних сполук"), що в такий спосіб робить непотрібною стадію проміжного виділення. Так, спосіб може бути реалізований швидко й з невеликими витратами. Щеплення бажано виконують реакцією реакційноздатних функціональних полімерів, зокрема карбоксильних груп з антиоксидантною сполукою, які несуть реакційноздатну функціональну групу, зокрема спиртову групу або групу первинного або вторинного аміну. Антиоксидантні фрагменти бажано пов'язані з полімером за допомогою амідного або складноефірного зв'язку. Винахід також відноситься до способу одержання описаного вище полімеру, який передбачає стадію, на якій: (i) здійснюють етерифікацію полікарбоксильної сполуки алкоксиполіалкоксигліколем у присутності антиоксидантної сполуки, здатної реагувати в умовах реакції з реакційноздатною функціональною групою полікарбоксильної сполуки, з утворенням ковалентного зв'язку між полікарбоксильною сполукою й антиоксидантною сполукою. Бажано pН реакційної суміші є дещо кислим, бажано становить від 4 до 6. Полікарбонова кислота може бути полімером, який містить однакові або різні карбоксильні структурні ланки. Бажано мова йде про поліакрилову або поліметакрилову кислоту. Середньомасова молекулярна маса Mw полікарбонової кислоти бажано становить від 500 до 10 000. Алкоксиполіалкоксигліколь бажано містить ланки етиленоксиду й можливо пропіленоксиду. З перевагою можна використовувати безліч різних гліколей. Середньомасова молекулярна маса Mw гліколю бажано становить від 150 до 10 000. Бажано полікарбонова кислота не повністю етерифікована. Найчастіше також додають гліколь у меншій кількості, ніж це необхідно для забезпечення повної етерифікації полімеру, наприклад від 1 до 40% від числа карбоксильних функціональних груп полімеру. У самому широкому сенсі антиоксидантну сполуку можна визначити як сполуку, яка містить антиоксидантний фрагмент і реакційноздатну функціональну групу, здатну вступати в реакцію з функціональними групами полімеру, зокрема, карбоксильними групами, для забезпечення в такий спосіб щеплення. Наприклад, антиоксидантна сполука може нести первинну амінну або спиртову функціональну групу, яка як реакційноздатна функціональна група дозволяє провести щеплення на полімер реакцією з карбоксильними функціональними групами полімеру. Однак, можливі інші варіанти, такі як, наприклад: вуглеводневий основний ланцюг полімеру може нести реакційноздатні функціональні групи, такі як амінна, спиртова, кетонна група, галоїдне похідне, ізоціанат, ацетоацетонат, силанол, складний ефір карбонової кислоти й спирту, епоксид, карбонат або меркаптан, здатні реагувати з аналогічними функціональними групами, які несе антиоксидант. Таким чином, основний вуглеводневий ланцюг прищепленого полімеру буде пов'язаний з антиоксидантним фрагментом ковалентними зв'язками різної природи, такими як: • амідний: реакція між аміном і карбоновою кислотою й/або ангідридом карбонової кислоти й/або складним ефіром кислоти й спирту • імідний: реакція між аміном і ангідридом карбонової кислоти • складноефірний карбоксильний: реакція між спиртом і карбоновою кислотою й/або ангідридом карбонової кислоти • тіоефірний: реакція між меркаптаном і ангідридом карбонової кислоти • простий ефірний: реакція між галогеновмісною сполукою й спиртом; реакція між спиртом і епоксидом • сульфідний: реакція між меркаптаном і епоксидом, реакція між меркаптаном і галогеновмісною сполукою • карбамідний: реакція між аміном і ізоціанатом • уретановий: реакція між спиртом та ізоціанатом; реакція між карбонатом і аміном • змішаний карбонатний: реакція між спиртом і карбонатом • амінний II і/або III: реакція між аміном I і галогеновмісною сполукою • імінний: реакція між кетоном і аміном I • кето-амідний: реакція між аміном і ацетоацетонатом Кількість антиоксидантної сполуки, яка вводиться в реакційну суміш, буде залежати від бажаного ступеня щеплення. Бажано додають менше 5% і ще краще менше 4 мас.% відносно сухої ваги полімеру. Бажано, спосіб запропонований винаходом проводять так, щоб здійснити стадію (i) у два окремі етапи: 6 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 60 (a) спочатку реакційну суміш доводять до температури від 50 до 95 °C за зниженого тиску; (b) потім реакцію продовжують, нагріваючи до температури від 100 до 200 °C за зниженого тиску до кінця реакції. Як варіант можна полімеризувати карбоксильний мономер, потім етерифікувати до бажаного ступеня карбоксильні групи поліоксиалкільованими сполуками, як, наприклад, це було описано в патентній заявці FR 2 776 285, перед щепленням отриманого продукту антиоксидантною сполукою. Бажано антиоксидантна сполука є спиртом або аміном, що несе антиоксидантний фрагмент, причому аміни є більш бажаними внаслідок більш високої їх реакційної здатності за низької температури. Реакцію щеплення бажано можна проводити за температури вище 120 °C, бажано від 150 до 200 °C, і найбільш бажано від 170 до 180 °C. У цьому випадку вода, яка утворюється в ході реакції, видаляється з реакційної суміші випаровуванням, і продукт реакції одержують у формі сухого залишку. Карбоксильні групи, які можливо присутні в продукті реакції, можна потім повністю або частково нейтралізувати. Відповідно до кращого способу здійснення полімер запропонований винаходом представлений у формі порошку. Бажано, перетворення на порошок проводять із полімеру в розчиненому стані. Внаслідок підвищеної температурної стабільності полімеру запропонованого винаходом, перетворення на порошок може виконуватися звичайним і економічним способом, таким як розпилення в повітряній атмосфері, подрібнення, наприклад за допомогою методу висушування полімеру з розчину на тонкій плівці. Однак полімер можна також перетворити на порошок прямо після синтезу, наприклад, розмелюванням розплавленого й потім охолодженого безводного полімеру. Відповідно до третього аспекту, винахід також відноситься до полімеру з антиоксидантним фрагментом, отриманого способом, який є об'єктом винаходу. Полімери запропоновані винаходом можна використовувати як такі. Однак бажано їх перетворюють на порошок або з них готують суміш перед використанням для полегшення транспортування, зберігання й дозування. Відповідно до особливо кращого варіанту здійснення полімер запропонований винаходом перебуває у формі порошку. Відповідно до четвертого аспекту винахід пропонує добавку для суспензій мінеральних часток, яка містить описаний полімер з антиоксидантними фрагментами. Для полегшення використання й дозування добавка може бути представлена у формі розчину у відповідному розчиннику. Дійсно, завдяки включенню антиоксидантних функціональних груп у полімер, більше не існує проблеми розчинення антиоксиданту, полімер, захищений від окислення, є розчинним і тому може бути легко представлений у формі розчину. Таким чином, більше не виникають проблеми з розшаруванням, осадженням або флокуляцією, які спостерігаються у випадку емульсій, і зберігання полегшується. Бажано відповідний розчинник, містить або є водою. У деяких випадках на додачу або як альтернативу можна передбачити додавання іншого розчинника, такого як спирт або гліколь, наприклад для полегшення розчинення. Концентрація добавки у вигляді полімеру головним чином залежить від передбачуваного застосування. Звичайно композиція добавки містить від 1 до 50, бажано від 10 до 40 мас. % полімеру відносно загальної ваги. Завдяки прищепленню антиоксидантних фрагментів, полімер запропонований винаходом найчастіше є водорозчинним і утворює прозорі розчини, стабільні в часі. Як варіант, добавка також може бути представлена в сухій формі, зокрема, у формі порошку. Порошок готують або безпосередньо із сухого полімеру, отриманого в результаті синтезу, або з полімеру, переведеного в розчин. Можна використовувати різні технології перетворення на порошок безводного полімеру, такі як гранулювання й наступне подрібнення або розкришування й наступне подрібнення або також розпилення розплавленого безводного полімеру охолодженням (яке англійською називається "spray cooling" (розпилення охолодженням)). Можна використовувати різні технології перетворення на порошок полімеру з розчину, такі як розпилення, подрібнення у вигляді тонкої плівки на барабані або розмелювання. Звичайно технічно легше керувати перетворенням на порошок полімерів з розчину, що найчастіше виправдовує додаткову попередню стадію розчинення полімеру. Композиція добавки може, крім того, містити інші звичайні добавки, такі як речовини, що гасять утворення піни, прискорювачі, уповільнювачі, гідрофобні речовини, деаеруючі речовини, інші диспергатори, добавки для захоплення повітря або стабілізатори речовин, які гасять 7 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 60 утворення піни. Відповідно до п'ятого аспекту винахід також пропонує застосування полімеру, описаного вище, для розрідження суспензій мінеральних часток і для збереження зручності обробки цих суспензій. Зокрема, як суспензії мінеральних часток можна згадати цементні композиції, і зокрема бетони, більш конкретно збірні бетони й готові бетони. У той же час, термостійкість полімерів запропонованих винаходом дозволяє передбачити виготовлення гідравлічних в'язких речовин з добавками, зокрема цементних в'яжучих, у сухій формі. Ці в'язкі речовини потребують менше води внаслідок диспергуючої дії полімеру запропонованого винаходом. Так, відповідно до останнього аспекту, винахід відноситься до застосування полімеру запропонованого винаходом для зменшення потреби у воді гідравлічних композицій. Кількість добавки, яку треба додати до суспензії мінеральних часток, зрозуміло, залежить від очікуваних властивостей і передбачуваного застосування. Відзначається, що для кращих композицій запропонованих винаходом, навпаки, це дозування незначно варіює залежно від природи середовища, і, зокрема, незначно варіює залежно від хімічного складу застосованих цементів. Звичайно, для цементної композиції дозування добавки полімеру від 0,01 до 2, бажано від 0,05 до 1% і найкраще від 0,1 до 0,5 мас.% відносно ваги цементу придатне для більшості стандартних застосувань. Для прикладу, ефективною дозою добавки для приготування композиції готового бетону є від 0,7 до 1,5% складу з розрахунку 20 мас.% твердих речовин відносно ваги цементу. Уведення антиоксидантних фрагментів дозволяє зберегти диспергуючу дію поліалкоксильованих карбоксильних полімерів, зокрема, за рахунок запобігання термічного розкладання поліоксиалкільованих бічних ланцюгів. Передбачається, що одночасна присутність у полімерах з антиоксидантними фрагментами запропонованих винаходом довгих поліоксиалкільованих ланцюгів, що мають диспергуючу дію, і антиоксидантних фрагментів, що проявляють здатність пригнічувати або уповільнювати окислення, є причиною привабливих властивостей цих полімерів. Так, полімери, які містять описані антиоксидантні фрагменти, особливо є привабливими як пластифікатори суспензій мінеральних часток, зокрема цементних композицій. Дійсно, ці полімери, беручи до уваги їх стабільність стосовно нагрівання й/або окислення, можна транспортувати, зберігати й змішувати, у тому числі у формі порошку, без розкладання. Зокрема, можна добитися класифікації цих сполук як безпечних для транспортування. Полімери запропоновані винаходом є розчинними й, отже, з них легко приготувати композиції у формі розчину, зокрема, водного розчину, вони мають низьку в'язкість, що дозволяє уникнути проблем з розшаруванням, осадженням або флокуляцією, які спостерігаються у випадку емульсій, і, таким чином, забезпечити їх більш зручне зберігання й простоту використання. З урахуванням їх температурної стабільності й стабільності щодо окислення, полімери запропоновані винаходом можна вводити в композиції на основі гідравлічної в'яжучої речовини, зокрема цементів, навіть перед подрібненням, без ризику термічного розкладання під час процесу з метою надання їм конкретних властивостей (попередньо розріджені цементи, стабільність цементів при зберіганні, зниження потреби у воді цементів). Таким чином, передбачається приготування суміші у формі порошку з гідравлічною в'язкою речовиною для одержання органомінерального порошку, простого в застосуванні й стабільного при зберіганні. Крім того, полімер запропонований винаходом створює, як було показано, очікуваний ефект розріджування, і забезпечує механічні властивості на тому ж рівні, що й порівнювані нестабілізовані полімери. Більш докладне пояснення винаходу буде наведене на прикладах і фігурах, представлених нижче, які не є обмежуючими. Короткий опис креслень Фігури, наведені в додатку, представляють: Фіг.1: крива диференціальної скануючої калориметрії (DSC) полімеру, стрілкою позначений час індукції; Фіг.2: в'язкість залежно від температури розчинів полімерів PCP із прикладів 3 і 4 і з порівняльних прикладів 1 і 2; Фіг. 3: в'язкість залежно від градієнту швидкості складу самовирівнюваного покриття з додаванням полімеру PCP з прикладу 4 і з порівнюваних прикладів 1 і 3 Фіг.4: крива диференціальної скануючої калориметрії (DSC) полімеру із прикладу 4 у формі 8 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 60 порошку й у формі розчину, і полімеру з порівняльного прикладу 2 у формі порошку. ПРИКЛАДИ Порівняльний приклад 1 Полімер PCP без антиоксиданту У підігріту чотирьохгорлу посудину, оснащену змішувачем і сполучену з водоструменевим насосом, поміщають 100 г поліметакрилової кислоти у вигляді 30% водного розчину, потім 0,64 г гідроксиду натрію у вигляді 50 мас. % водного розчину. Після цього в середовище вводять 68,9 г (5,6 моль % карбоксильних функціональних груп поліметакрилової кислоти) метоксильованого поліетиленоксиду із середньомасовою молекулярною масою Mw=3800. Реакційну суміш доводять до температури 80 °C. На цій стадії суміш прозора. У посудині поступово створюють вакуум до досягнення тиску близько 50 мбар, потім температуру реакційного середовища поступово доводять до 175 °C. Реакцію проводять протягом 2 годин, відраховуючи з моменту, коли температура реакційної суміші досягає 170-175 °C, при тиску 50 мбар. Хід реакції етерифікації відслідковують кількісним визначенням гель-проникаючою хроматографією (GPC) метоксиполіетиленгліколю (MPEG), який не прореагував, порівнюючи площі піка з попередньо складеною калібрувальною кривою. Після закінчення реакції реакційне середовище повертають до атмосферного тиску й припиняють нагрівання. На цій стадії видно присутність нерозчинних часток. Після зниження температури реакційного середовища до рівня нижче 90 °C розплавлений полімер розбавляють у воді до 50 мас.%, потім нейтралізують до рН 6,5 розчином гідроксиду натрію й доводять до 40% твердих речовин. Порівняльний приклад 2 Полімер PCP, змішаний з антиоксидантом (емульсія) Полімер у вигляді розчину й нейтралізований до рН 6,5, отриманий у порівняльному прикладі 1, змішують із 0,35 мас.% ADDITIN® RC7135 (суміш похідних дифеніламіну, що надходить у продаж від компанії Rhein Chemie, Німеччина) відносно сухої ваги полімеру, потім розбавляють до 35%. Одержують емульсію. Порівняльний приклад 3 Полімер PCP, змішаний з антиоксидантом (розчин) Полімер у вигляді розчину й нейтралізований до рН 6,5, отриманий у порівняльному прикладі 1, змішують із 2 мас.% 4-амінодифеніл аміну (номер CAS 101-54-2) відносно сухої ваги полімеру. Одержують розчин, який містить деяку кількість нерозчиненої речовини. ПРИКЛАД 1 Полімер, щеплений антиоксидантом У підігріту чотирьохгорлу посудину, оснащену змішувачем і сполучену з водоструменевим насосом, поміщають 100 г поліметакрилової кислоти у вигляді 30% водного розчину, потім 0,64 г гідроксиду натрію у вигляді 50 мас.% водного розчину. Після цього в середовище вводять 68,9 г (5,6 моль % карбоксильних функціональних груп поліметакрилової кислоти) метоксильованого поліетиленоксиду зі середньомасовою молекулярною масою Mw=3800. Реакційну суміш доводять до температури 80 °C. На цій стадії суміш прозора. 0,5 г або 0,5 мас. % відносно сухої ваги полімеру 4-амінодифеніламіну вводять у реактор і дуже швидко переводять у розчин. У посудині поступово створюють вакуум до досягнення тиску близько 50 мбар. Після дистиляції 2/3 води середовище переводять в умови атмосферного тиску, потім температуру реакційного середовища поступово доводять до 175 °C, продовжуючи дистиляцію води. При 170-175 °C у посудині знову поступово створюють вакуум до досягнення тиску близько 50 мбар. Реакцію проводять протягом 2 годин, відраховуючи з моменту, коли температура реакційного середовища досягає 170-175 °C, при тиску 50 мбар. Хід реакції етерифікації відслідковують кількісним визначенням гель-проникаючою хроматографією (GPC) метоксиполіетиленгліколю (MPEG), який не прореагував, порівнюючи площі піка з попередньо складеною калібрувальною кривою. Після закінчення реакції реакційне середовище повертають до атмосферного тиску й припиняють нагрівання. На цій стадії не видно утворення ніяких нерозчинених часток. Після зниження температури реакційного середовища до рівня нижче 90 °C розплавлений полімер розбавляють у воді до 50 мас. %, потім нейтралізують до рН 6,5 розчином гідроксиду натрію й доводять до 40% твердої речовини. Отриманий розчин полімеру прозорий і не має ніяких нерозчинених речовин. ПРИКЛАДИ 2 - 4 Полімер, прищеплений антиоксидантом (зміна ступеня щеплення) Повторили приклад 1 за тією ж методикою за винятком зміни кількості аміну, уведеного як антиоксидант, як зазначено в таблиці 1 нижче. Отримані розчини полімеру є прозорими й не 9 UA 112318 C2 5 10 15 містять ніяких нерозчинених речовин. Вміст 4-амінодифеніламіну в розчинах полімеру визначали за допомогою наступного тесту: 1) Розчинення відомої кількості продукту в 300 мл води. 2) Коректування рН водного розчину до 9. 3) Потрійне екстрагування з використанням, відповідно, 300 мл етилацетату. 4) Об'єднання органічних і промивних фаз із 2 × 200 мл води. 5) Випаровування розчинника в ротаційному випарнику. 6) Повторне розчинення твердого залишку в 100 г етанолу й кількісне визначення методом високоефективної рідинної хроматографії (HPLC) з використанням попереднього калібрування. Визначений у такий спосіб залишковий вміст 4-амінодифеніламіну в розчині полімеру в прикладі 4 становить 0,02 мас.% відносно сухої ваги полімеру. Беручи до уваги, що вихідний вміст аміну становив 2% відносно сухої ваги полімеру, цей результат свідчить про майже повністю завершену реакцію аміну. У той же час відзначено, що залишковий вміст аміну не варіює в умовах різних рН (pН екстрактів від 9 до 13), що підтверджує гіпотезу про ковалентну форму зв'язку аміну з полімером. Таблиця 1 Ступінь щеплення антиоксидантом ПРИКЛАД 1 2 3 4 Порівн. 1 Порівн. 2 Порівн. 3 * ** 20 25 30 35 Кількість антиоксиданту (г) 0,5 0,75 1 2 0,35 2,0 Ступінь щеплення (моль%*) 0,80 1,30 1,70 3,30 Ступінь щеплення (% за вагою**) 0,50 0,75 1 2 карбоксильні функціональні групи відносно сухої ваги полімеру A. Оцінка температурної стабільності Температурну стабільність полімерів, отриманих у прикладах, оцінювали диференціальною скануючою калориметрією (DSC) у атмосфері повітря й порівнювали з такою полімеру з порівняльного прикладу 1. Те ж випробування було проведено для оцінки температурної стабільності полімерів у формі порошку. Порошки полімерів були приготовлені розпиленням водного розчину полімеру із прикладу 4 і порівняльного прикладу 2 (PCP, змішаний з антиоксидантом у вигляді емульсії), відповідно. Зразки полімеру з форми розчину готували розміщенням розчину полімеру у вигляді тонкої плівки на скляній пластинці з наступним висушуванням у сушильній шафі. Висушену плівку полімеру потім знімали із пластинки зішкрябуванням, потім розміщали в спеціальних тиглях для диференціальної скануючої калориметрії. Потім проводили визначення методом диференціальної скануючої калориметрії за наступних умов: Підвищення температури від 25 °C до 190 °C - 2ºC на хвилину й витримування при 190 °C протягом 5 годин. Витрата повітря: 60 мл/хв. Як показник температурної стабільності на кривих диференціальної скануючої калориметрії відзначають час, який пройшов до моменту появи екзотермічного піка розкладання, так званий час індукції, позначений стрілкою на Фігурі 1. 10 UA 112318 C2 Таблиця 2 Температурна стабільність при 190 °C Приклад Порівн. 1 Порівн. 2 Порівн. 2 (порошок) 1 2 3 4 Порівн. 4 (порошок) 5 10 15 20 25 30 35 40 Час індукції (хв.) 60 285 Зміна часу індукції (%) 0 375 272 353 110 170 215 > 380 83 183 258 > 533 > 380 > 533 Результати цих експериментів з дослідженими полімерами об'єднано в таблиці 2 вище. У першу чергу слід відзначити, що час індукції полімерів значно збільшується в присутності антиоксидантних сполук. Зокрема, відзначено, що температурна стабільність полімерів PCP підвищується зі ступенем щеплення антиоксидантом (приклади з 1 по 4) у порівнянні з такими ж PCP, які не містять антиоксиданту (порівняльний приклад 1). Дійсно, зміна часу індукції дуже помітно корелює зі ступенем щеплення, що можна пояснити гарним розподілом антиоксиданту на полімері. При цьому відзначено, що полімер PCP, отриманий у прикладі 4, демонструє кращу стабільність, ніж порівняльний приклад 2, який містить полімер і антиоксидант у формі емульсії. Ці результати також підтверджують, що перетворення на порошок не має негативного впливу на стабільність прищеплених полімерів PCP запропонованих винаходом (див. приклад 4 і приклад 4 - порошок). Криві, отримані для полімеру із прикладу 4 у формі розчину й порошку й полімеру з порівняльного прикладу 2 у формі порошку, показані на Фігурі 4. Відзначено, що крива, отримана для порошку полімеру з порівняльного прикладу 2, показує екзотермічний пік, який витлумачують як час індукції, тоді як цей пік відсутній на кривих, зареєстрованих для полімеру запропонованого винаходом, незалежно від того, чи перебуває він у формі порошку або розчину. B. В'язкість В'язкість полімерів у розчині, яка є важливим параметром, оскільки вона обумовлює, зокрема, простоту дозування, оцінювали залежно від температури в такий спосіб. Розчин полімеру був розміщений на площині реометра з нагрівальним елементом опору (BOHLIN INSTRUMENT - CVO 100), потім в'язкість вимірювали за різних температур за допомогою конуса. На Фігурі 2 наведені криві в'язкості, отримані для полімерів запропонованих винаходом й полімерів з порівняльних прикладів за однакових умов, тобто нейтралізованих до рН 6,5 і у формі розчину 40% твердої речовини, відповідно. Результати показують, що розчини полімеру, отримані в прикладах 3 і 4, мають більш низьку в'язкість, ніж розчин полімеру з порівняльного прикладу 1, у якому відсутній антиоксидант. C. Оцінка прикладних показників Для оцінки прикладних показників полімерів запропонованих винаходом, оцінювали самовирівнювання, в'язкість, час затвердіння й механічну міцність складу самовирівнювального покриття, с додаванням полімерів запропонованих винаходом і порівнювальних полімерів Склад самовирівнювального покриття, який застосовується для оцінки, крім полімеру, детально представлений в таблиці 3. Для оцінки використовували наступну методику: Зважують 480 г води з водогону в металевій кюветі змішувача Turbotest Rayneri (VMI Rayneri), оснащеного лопатою з напіванкерним кріпленням, потім додають при перемішуванні з 240 об./хв., протягом 20 сек. попередньо змішані сухі компоненти. Момент додавання сухих компонентів є відправною точкою для відліку часу. Усе перемішують при 800 об./хв. протягом 2 хв. Полімер PCP додають у дозі, зазначеній в таблиці 4 нижче, до суміші, до сухих компонентів, якщо мова йде про порошок, якщо ні, - до води для приготування розчину. 45 11 UA 112318 C2 Таблиця 3 Рецептур покриття Компонент Кремнеземистий цемент Сульфат кальцію Карбонат кальцію Карбонат кальцію Кварцовий пісок Повторно диспергована смола Карбонат літію Винна кислота Простий ефір целюлози Добавка, яка гасить утворення піни Вода/цемент 5 10 15 Кількість (% за вагою) 20 10 17,62 15,73 34,56 1,5 0,05 0,14 0,1 0,1 24% C.1. Самовирівнювання Самовирівнювання композиції покриття, приготовленої відповідно до опису вище, визначали за наступною методикою. Після приготування покриття відповідно до опису вище розміщають конус розтікання в центрі скляної пластинки, потім заповнюють конус до країв через 3, 7 і 20 хв. після початку перемішування. Після цього обережно піднімають конус у вертикальному положенні й залишають стікати протягом декількох секунд перед вимірюванням розтікання по 3 діагоналях після стабілізації рухливості (близько 3 хв.). За результат приймають середнє значення 3 вимірювань (результат виражений у мм). За необхідності спостерігають особливості розтікання, зовнішній вигляд будівельного розчину в круглій посудині (наприклад: виступання цементного молока на поверхні, розшарування). Результати, отримані для композицій покриття з додаванням полімеру із прикладу 4 і полімерів з порівняльних прикладів 1 і 3 у дозуванні від 0,2% до 0,05%, узагальнені в таблиці 4 нижче. Таблиця 4 Самовирівнювання покриття, до складу якого доданий полімер PCP Приклад Дозування* Порівн. 1 Порівн. 3 4 Порівн. 1 Порівн. 3 4 0,2 0,2 0,2 0,05 0,05 0,05 * 20 25 3 хв. 155 160 160 160 150 158 7 хв. 160 160 160 155 150 160 Самовирівнювання 15 хв. 20 хв. 160 160 160 160 162 160 155 155 150 150 160 150 25 хв. 160 160 160 145 145 150 у мас. % відносно загальної ваги сухої речовини Відзначено, що показники самовирівнювання при дозуванні 0,2% еквівалентні й залишаються стабільними протягом 25 хвилин для порівняльного полімеру 1 (полімер без антиоксиданту) і полімеру із прикладу 4. Ці результати свідчать про те, що прищеплення антиоксиданту не впливає на показники в плані самовирівнювання. Також відзначено, що при дозуванні 0,05% показники полімеру запропонованого винаходом в порівнянні з полімером з порівняльного прикладу 3 (полімер з додаванням антиоксиданту) еквівалентні. Стосовно результатів покриттів, приготовлених з полімером запропонованим винаходом у формі порошку, то вони узагальнені в таблиці 5 нижче. Відзначено, що перетворення на порошок, який одержують із прищепленого полімеру, не впливає на показники самовирівнювання в порівнянні з порошком, отриманим з емульсії; виміряні показники були 12 UA 112318 C2 еквівалентними. Таблиця 5 Самовирівнювання цементного покриття з додаванням полімеру PCP Приклад Порівняльний приклад 2 (порошок) Приклад 4 (порошок) 5 10 15 20 25 30 35 40 45 Дозування* 0,03 0,05 0,1 0,2 0,03 0,05 0,1 0,2 3 хв. 116 141 145 148 107 146 150 150 7 хв. 123 144 150 150 126 151 155 155 Самовирівнювання 15 хв. 20 хв. Не визнач. 130 Не визнач. 148 Не визнач. 152 Не визнач. 147 Не визнач. 126 Не визнач. 153 Не визнач. 155 Не визнач. 157 25 хв. Не визнач. Не визнач. Не визнач. Не визнач. Не визнач. Не визнач. Не визнач. Не визнач. C.2. В'язкість покриття Для порівняння впливу полімерів запропонованих винаходом на в'язкість покриття оцінювали в'язкість залежно від градієнта зрушення покриттів з додаванням полімерів у кількості 0,2% за наступною методикою. Поведінку покриттів на різних етапах практичного періоду використання замішаного будівельного розчину можна описати таким показником, як профіль сповзання. Більш конкретно, цей тип вимірювання за різних градієнтів швидкості дозволяє відслідковувати реологічну поведінку продукту під час гідравлічного схоплювання. Дійсно, деякі діапазони градієнтів швидкості безпосередньо представляють поведінку продукту при його зберіганні, перекачуванні або зручності його укладання. Реологічна поведінка композиції самовирівнювального покриття, указану в таблиці 3 вище, визначають наступним чином: 300 г самовирівнювального будівельного розчину замішують з номінальною кількістю води в посудині на 0,5 л (d = 9 см) за допомогою змішувача IKA, оснащеного 8 см лопаттю протягом 3 хвилин при 800 об./хв. Приблизно через 7 хвилин після початку замішування вимірюють в'язкість і напругу, прикладаючи розгортку градієнта швидкості -1 від 0,1 до 1000 с за допомогою реометра (Rhéomat RM260, який випускається компанією Mettler Toledo) циліндрично-конічної геометрії MS DIN 145. Перед вимірюванням усі зразки піддають впливу однакового механічного навантаження, а -1 саме попередньому зусиллю зрушення, при 50 с протягом 10 секунд для того, щоб привести їх у подібний структурний стан. Градієнти швидкості обирають за логарифмічною шкалою, і вимірювання проводять поетапно за градієнтів швидкості 0,1, 0,2, 0,5, 1, 2, 5, 10, 20, 50, 100, 200 -1 -1 і 500 с , потім від 500 до 0,1 с з тою ж послідовністю вимірювань. Крім того, щоб урахувати вплив градієнта швидкості на час, необхідний для досягнення реологічної рівноваги, використовують більш тривалі інтервали часу для слабких градієнтів швидкості для забезпечення досягнення реологічної рівноваги. Після попередньої оцінки прийняли наступні -1 інтервали часу для вимірювання: 20 секунд для градієнтів швидкості 0,1, 0,2 і 0,5 с , 10 секунд -1 -1 для градієнтів 1, 2 і 5 с , 20 секунд для градієнтів 10, 20 і 50 с і 5 секунд для градієнтів 100, 200 -1 і 500 с . Для кожного градієнта швидкості були проведені десять вимірювань в'язкості. Результат наведений у вигляді середнього значення цих величин. Отримані результати узагальнені на Фігурі 3. Відзначено, що в'язкість покриттів, до складу яких входить полімер без антиоксиданту (порівняльний приклад 1) значною мірою еквівалентна до такого покриття, до складу якого входить полімер із прикладу 4. Це спостереження показує, що прищеплення до полімеру антиоксиданту не впливає на властивості полімеру в плані в'язкості. C.3. Час затвердівання й механічна міцність Також оцінювали показник часу затвердівання й механічну міцність на згинання й на стискання для складів самовирівнювального покриття з добавками, досліджених вище. Час затвердіння визначають тестом падіння голки Vicat згідно з описом у стандарті NF EN 196-3. Результати представлені в таблиці 6 нижче. Для визначення міцності отриманого будівельного розчину готують зразки в такий спосіб. Після приготування будівельного розчину згідно з наведеним вище описом виготовляють зразки для вимірювання у металевих формах розміром 2× 2 × 16 см. Затверділі зразки витягають із 13 UA 112318 C2 5 10 15 форм через 2 години після замішування й зберігають при 23 ± 2°C і 50 ± 5 % відносної вологості до закінчення вимірювання. Механічну міцність на згинання в 3 точках визначають у пресі Ibertest пристосованому для згинання в 3 точках, у якому збільшення навантаження фіксовано на рівні 50 Н/с +/-10 Н/с. Зразок установлюють і центрують на обладнанні, при цьому вирівняна сторона розташовується перпендикулярно до точок опори. Потім приступають до випробовування за наступних параметрів: Перетин C1 = 20 мм Квадрат C2 = 20 мм Довжина основи = 100 мм Швидкість контакту 5= 5% Міцність на стискання визначають на призматичних зразках у пресі Ibertest для стискання призматичних зразків, у якому збільшення опору зафіксовано на рівні 2400 Н/с +/-200 Н/с. Із двох половинок зразка після випробування міцності на згинання зразок розміщують і центрують на обладнанні, при цьому вирівняна сторона розташовується перпендикулярно до опорної пластини. Потім приступають до випробування за наступних параметрів: Перетин C1 = 20 мм Квадрат C2 = 40 мм Довжина основи = 100 мм Швидкість контакту 5 = 15% Таблиця 6 Час затвердівання й механічна міцність Приклад Порівн. 1 Порівн. 3 4 20 25 Час затвердіння (хв.) Початок 64 57 71 Кінець 73 61 79 Механічна міцність на згинання (МПА) 2 години 24 години 2,4 3,8 2,9 4,6 2,3 3,8 Механічна міцність на стискання (МПА) 2 години 24 години 11,6 20,8 13 24,2 11,8 18,8 Результати випробування міцності на згинання і стискання наведені як середнє значення для того самого часу проведенні вимірювань. Відповідні результати для полімеру із прикладу 4 у порівнянні з полімерами з порівняльного прикладу 1 (без антиоксиданту) і порівняльного прикладу 3 (у суміші з антиоксидантом) узагальнені в таблиці 6 вище. Також досліджували час затвердівання композиції самовирівнювального покриття, приготовленого з використанням полімеру в формі порошку у різних дозах. Результати узагальнені в таблиці 7 нижче. Таблиця 7 Час затвердівання при різних дозуваннях Приклад Порівняльний приклад 2 (порошок) Приклад 4 (порошок) 30 35 Час затвердіння (хв.) Початок Кінець 54 60 59 65 72 78 103 112 67 73 65 71 81 84 100 106 Дозування* 0,03 0,05 0,1 0,2 0,03 0,05 0,1 0,2 Отримані результати показують, що прищеплення антиоксиданту до полімеру PCP помітно не впливає ні на час затвердівання, ні на міцність на згинання і на стискання затверділого матеріалу. При цьому відзначено, що ці переваги також одержують, коли полімер запропонований винаходом використовують у формі порошку й у широкому діапазоні дозувань. Крім того, представлені вище результати показують, що прищеплення не впливає на прикладні властивості, такі як в'язкість суміші, час затвердівання й механічна міцність на згинання і на стискання. Таким чином, полімери запропоновані винаходом при дуже малих витратах надають у розпорядження полімерні диспергатори з поліпшеною температурною стабільністю. 14 UA 112318 C2 5 C.4. Потреби у воді цементів з додаванням прищепленого PCP перед подрібненням Для оцінки стійкості полімерів запропонованих винаходом до температури цементу під час подрібнення, оцінювали потреби у воді подрібнених цементів у присутності полімерів запропонованих винаходом. Для порівняння таке ж випробування було також проведене з неприщепленим полімером. Контролем служив цемент, виготовлений без полімеру. Цемент CEM I подрібнюють кульовим млином, який нагрівається, після введення 2000 ppm розчину полімеру, виражених в % сухої ваги відносно ваги цементу. Подрібнювання проводять у кульовому млині, що нагрівається, з тонкістю розмелювання за Блейном, що наближається до 2 4000 г/см . Потім цемент витримують протягом 3 годин при 100 °C. 10 Таблиця 8 Потреби у воді відповідно до стандарту EN 196-3 подрібненого цементу з добавками Приклад Контроль Порівн. 1 4 15 20 25 30 35 40 45 50 Вода/цемент 0,218 0,220 0,213 Потім приготовлені зразки цементу були відповідно замішані з необхідною кількістю води для одержання однакової пластичності відповідно до французького стандарту EN 196-3. Співвідношення кількості води й кількості цементу позначене як співвідношення вода/цемент. Результати узагальнено в таблиці 8 вище. Відзначено, що на потреби у воді не впливає те, що незахищений PCP додають до клінкера перед подрібнюванням. Напроти, при додаванні до цементу PCP відповідно до винаходу, прищепленого антиоксидантними фрагментами, відзначено, що потреби у воді знижуються, указуючи на ефективну присутність диспергатора. Із цих результатів можна зробити висновок, що прищеплений полімер запропонований винаходом зберігає свою здатність зменшувати потреби у воді навіть після того, як він був поміщений в окислювальне середовище за підвищеної температури протягом тривалого часу. Дійсно, полімер запропонований винаходом дозволяє одержувати цемент із кращими показниками потреби у воді (більш низьке співвідношення вода/цемент) приблизно на 5% для прикладу 4 відносно порівняльного прикладу 1. У підсумку, спільна присутність у полімерах з антиоксидантними фрагментами запропонованих винаходом довгих поліоксиалкільованих ланцюгів, які проявляють диспергуючу дію, і антиоксидантних фрагментів, які проявляють здатність пригнічувати або уповільнювати окислення окислювачів, очевидно, лежить в основі особливих властивостей полімеру запропонованого винаходом. Так, ці полімери, що містять описані антиоксидантні фрагменти, становлять особливий інтерес для застосування як пластифікатори гідравлічних композицій, зокрема, цементних композицій. З урахуванням їх температурної стабільності й стабільності щодо окислення, полімери запропоновані винаходом можна вводити в композиції на основі гідравлічної зв'язуючої речовини, зокрема, цементів навіть перед подрібненням, без ризику термічного розкладання під час процесу з метою надання їм конкретних властивостей (попередньо розріджені цементи, стабільність цементів при зберіганні, зниженні потреби у воді цементів). Таким чином, передбачається приготування суміші у формі порошку з гідравлічною зв'язуючою речовиною для одержання органомінерального порошку, простого в застосуванні й стабільного при зберіганні. При цьому вони є розчинними й, отже, з них легко приготувати композиції у формі розчину, зокрема водного розчину, що дозволяє уникнути проблем з розшаруванням, осадженням або флокуляцією, які спостерігаються у випадку емульсій. Розчини прозорі, стабільні, мають низьку в'язкість і забезпечують зручне зберігання й простоту використання. Розчинність у воді й стійкість до нагрівання й окислення полегшує обробку полімерів запропонованих винаходом, оскільки перетворення на порошок може бути проведене легко й економічно, зокрема розпиленням у повітряній атмосфері, і, отже, без необхідності створення атмосфери інертного газу в розпилювальної колонці. Крім того, ці полімери, беручи до уваги їх стабільність щодо нагрівання й/або окислення, можна безпечно транспортувати, зберігати й змішувати, у тому числі у формі порошку. Зокрема, можна добитися класифікації цих композиції як безпечних для транспортування. Крім того, полімери запропоновані винаходом створюють, як було показано, очікуваний 15 UA 112318 C2 5 10 15 20 25 30 35 40 45 50 55 60 ефект розріджування і надають механічні властивості на тому ж рівні, що й порівнювані нестабілізовані полімери. C.5. Порівняння розтікання неприщеплених і прищеплених PCP Для виявлення стабілізуючого ефекту щеплення антиоксидантними фрагментами перед подрібнюванням до цементу був доданий PCP і такий же прищеплений PCP, і потім порівняли показники будівельних розчинів, приготовлених із цих цементів. Порівняльний приклад А Полімер, не прищеплений антиоксидантом У підігріту чотирьохгорлу посудину, оснащену змішувачем і сполучену з водоструменевим насосом, поміщають 241,49 г поліметакрилової кислоти у вигляді 30% водного розчину, потім 1,64 г гідроксиду натрію у вигляді 50 мас.% водного розчину. Після цього в середовище вводять 758,2 г метоксиполіетиленгліколю зі середньомасовою молекулярною масою Mw=5000. Реакційну суміш доводять до температури 80 °C. На цій стадії суміш прозора. У посудині поступово створюють вакуум до досягнення тиску близько 50 мбар, потім температуру реакційного середовища поступово доводять до 165 °C. Реакцію проводять протягом 4 годин, відраховуючи з моменту, коли температура реакційного середовища досягає 160-165 °C, під тиском 50 мбар. Хід реакції етерифікації відслідковують кількісним визначенням гель-проникаючою хроматографією (GPC) метоксиполіетиленгліколю (MPEG), який не прореагував, порівнюючи площі піка з попередньо складеною калібрувальною кривою. Реакцію зупиняють, коли рівень залишкового MPEG становить менше 2% реакційної маси. Після закінчення реакції реакційне середовище повертають до атмосферного тиску й припиняють нагрівання. Після зниження температури реакційного середовища до рівня нижче 90 °C розплавлений полімер розбавляють у воді до 50% додаванням 637,9 г води. 300,2 г розчину полімеру розбавляють 321,3 г води, потім нейтралізують до рН 6,5 4,51 г 50% розчину гідроксиду натрію. Кінцевий сухий залишок становить 25,1%. Порівняльний приклад В Полімер, не щеплений антиоксидантом У скляний реактор з подвійною оболонкою, оснащений змішувачем і сполучений з водоструменевим насосом, поміщають 1761,8 г поліметакрилової кислоти у вигляді 30% водного розчину, потім 11,15 г гідроксиду натрію у вигляді 50 мас.% водного розчину. Після цього в середовище вводять 2230,1 г метоксиполіетиленгліколю зі середньомасовою молекулярною масою Mw=2000. Реакційну суміш доводять до температури 80 °C. На цій стадії суміш прозора. У посудині поступово створюють вакуум до досягнення тиску близько 50 мбар, потім температуру реакційного середовища поступово доводять до 165 °C. Реакцію проводять протягом 4 годин, відраховуючи з моменту, коли температура реакційного середовища досягає 160-165 °C, під тиском 50 мбар. Хід реакції етерифікації відслідковують кількісним визначенням гель-проникаючою хроматографією (GPC) MPEG, який не прореагував порівнянням площі піка з попередньо складеною калібрувальною кривою. Реакцію зупиняють, коли рівень залишкового MPEG становить менше 2% реакційної маси. Після закінчення реакції реакційне середовище повертають до атмосферного тиску й припиняють нагрівання. Після зниження температури реакційного середовища до рівня нижче 90 °C розплавлений полімер розбавляють у воді до 50% додаванням 2553 г води. 340,1 г розчину полімеру розбавляють 362,3 г води, потім доводять до рН 6,5 10,2 г 50% розчину гідроксиду натрію. Кінцевий сухий залишок становить 21,9%. Приклад A Полімер з порівняльного прикладу A, щеплений з антиоксидантом У підігріту чотирьохгорлу посудину, оснащену змішувачем і сполучену з водоструменевим насосом, поміщають 241,49 г поліметакрилової кислоти у вигляді 30% водного розчину, потім 1,64 г гідроксиду натрію у вигляді 50 мас. % водного розчину. Після цього в середовище вводять 758,2 г метоксиполіетиленгліколю зі середньомасовою молекулярною масою Mw=5000. Реакційну суміш доводять до температури 80 °C. На цій стадії суміш прозора. 16,7 г або 2% за вагою відносно сухої ваги полімеру 4-амінодифеніламіну вводять у реактор і швидко переводять у розчин. У посудині поступово створюють вакуум до досягнення тиску близько 50 мбар, потім температуру реакційного середовища поступово доводять до 165 °C. Реакцію проводять протягом 4 годин, відраховуючи з моменту, коли температура реакційного середовища досягає 160-165 °C, під тиском 50 мбар. Хід реакції етерифікації відслідковують кількісним визначенням гель-проникаючою хроматографією (GPC) MPEG, який не прореагував порівнянням площіпіка з попередньо складеною калібрувальною кривою. Реакцію зупиняють, коли рівень залишкового MPEG становить менш 2% реакційної маси. 16 UA 112318 C2 5 10 15 20 25 30 35 40 Після закінчення реакції реакційне середовище повертають до атмосферного тиску й припиняють нагрівання. Після зниження температури реакційного середовища до рівня нижче 90 °C розплавлений полімер розбавляють у воді до 50% додаванням 632,6 г води. 340,1 г розчину полімеру розбавляють 362,3 г води, потім доводять до рН 6,5 3,02 г 50% розчину гідроксиду натрію. Кінцевий сухий залишок становить 21,7%. Приклад В Полімер з порівняльного прикладу В, щеплений з антиоксидантом У скляний реактор з подвійною оболонкою, оснащений змішувачем і сполучений з водоструменевим насосом, поміщають 1761,8 г поліметакрилової кислоти у вигляді 30% водного розчину, потім 11,15 г гідроксиду натрію у вигляді 50 мас.% водного розчину. Після цього в середовище вводять 2230,1 г метоксиполіетиленгліколю зі середньомасовою молекулярною масою Mw=2000. Реакційну суміш доводять до температури 80 °C. На цій стадії суміш прозора. 54,8 г або 2% за вагою відносно сухої ваги полімеру 4-амінодифеніламіна вводять у реактор і дуже швидко переводять у розчин. У посудині поступово створюють вакуум до досягнення тиску близько 50 мбар, потім температуру реакційного середовища поступово доводять до 165 °C. Реакцію проводять протягом 4 годин, відраховуючи з моменту, коли температура реакційного середовища досягає 160-165 °C, при тиску 50 мбар. Хід реакції етерифікації відслідковують кількісним визначенням гель-проникаючою хроматографією (GPC) MPEG, який не прореагував, порівнянням площі піка з попередньо складеною калібрувальною кривою. Реакцію зупиняють, коли рівень залишкового MPEG становить менше 2% реакційної маси. Після закінчення реакції реакційне середовище повертають до атмосферного тиску й припиняють нагрівання. 19,4 г безводного полімеру розбавляють в 71,5 г води, потім доводять до рН 6,5 1,1 г 50% розчину гідроксиду натрію. Кінцевий сухий залишок становить 21,7%. ПОДРІБНЮВАННЯ ЦЕМЕНТУ Цемент CEM I, який складається на 95 мас. % із клінкера й на 5 мас. % з гіпсу, подрібнюють кульовим млином, що нагрівається, після додавання 1200 ppm розчину полімеру, виражених в % сухої ваги відносно ваги цементу, до матеріалів перед подрібненням. Подрібнювання проводять при 105 °C, регулюючи число обертів таким чином, щоб досягти тонкості 2 розмелювання за Блейном, яка наближається до 3500 г/см . 5 кг матеріалу подрібнюють при кожній операції, завантаження млина, представлене кулями від 13 до 30 мм у діаметрі, становить 60 кг. Тонкість розмелювання за Блейном вимірюють відповідно до стандарту EN 196-6. Здатність до розріджування, полімеру, який зазнає подрібнення, яка також називається здатністю знижувати потреби у воді, вимірюють на будівельному розчині, приготовленому відповідно до методики, описаної на стор. 12 заявки Lafarge WO2011015761. Розтікання вимірюють через 5 хв. після приготування будівельного розчину відповідно до стандарту EN1015-3 "Визначення консистенції свіжого будівельного розчину за допомогою струшувального столика": чим більше розтікання, тим вищою є здатність полімеру, до розріджування. У таблиці 9 нижче узагальнені параметри проведених визначень: Таблиця 9 Оцінка розтікання для полімерів, прищеплених або неприщеплених антиоксидантними групами Порівняльний приклад A Тонкість розмелювання за 2 Блейном (см /г) Загальне число обертів Розтікання T5 (мм) 45 Приклад A Порівняльний приклад B Приклад B 3422 3492 3547 3528 1700 205 1800 260 1600 230 1600 265 Результати показують, що розтікання значно вище у полімерів, щеплених з антиоксидантним фрагментом, запропонованих винаходом у порівнянні з полімерами аналогічної структури, але без антиоксиданту. Ці результати показують, що факт прищеплення антиоксиданта має сприятливий ефект, який може бути пов'язаний із захисним ефектом антиоксидантних фрагментів, що дозволяють уникнути розкладання полімеру. 17 UA 112318 C2 ФОРМУЛА ВИНАХОДУ 5 10 1. Полімер, який містить основний вуглеводневий ланцюг, який несе карбоксильні групи й поліалкоксиловані ланцюги, який відрізняється тим, що він містить від 0,01 до 4 мас. % антиоксидантних фрагментів, прищеплених на основний ланцюг, відносно ваги кінцевого полімеру. 2. Полімер за п. 1, який відрізняється тим, що він містить від 0,1 до 4 мас. % антиоксидантних фрагментів відносно ваги полімеру. 3. Полімер за п. 1 або 2, який відрізняється тим, що антиоксидантні фрагменти містять ароматичний амін. 4. Полімер за будь-яким з пп. 1-3, який відрізняється тим, що антиоксидантний фрагмент походить від сполуки наступної формули (І): (R2)4 R1 (R2)5 N F 15 20 25 30 35 40 45 50 , де: R1 є воднем або прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, або одним або кількома ароматичними циклами, можливо конденсованими, який містить від 1 до 100 атомів вуглецю, який можливо переривається одним або декількома гетероатомами, такими як О, S, N або Р, бажано R1 є воднем; R2 є однаковими або різними й можуть незалежно один від одного бути воднем або прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, або одним або кількома ароматичними циклами, можливо конденсованими, який містить від 1 до 100 атомів вуглецю, який можливо переривається одним або декількома гетероатомами, такими як О, S, N або Р, і/або можливо заміщену однією або декількома амінними, спиртовими, кетонними групами, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, фосфатом, фосфонатом, сульфатом, сульфонатом або каброксилатом, бажано, R2 є воднем; F є аміногрупою, зокрема первинним аміном, спиртом, кетоном, галоїдним похідним, ізоціанатом, ацетоацетонатом, силанолом, складним ефіром карбонової кислоти й спирту, епоксидом, карбонатом або меркаптаном, пов'язаним з ароматичним циклом можливо прямим або розгалуженим вуглеводневим ланцюгом, насиченим або ненасиченим, який містить до 100 атомів вуглецю, бажано, F є первинною аміногрупою. 5. Полімер за будь-яким з пп. 1-4, який відрізняється тим, що антиоксидантний фрагмент прищеплений на основний ланцюг через карбоксильну групу за допомогою амідного або складноефірного зв'язку. 6. Полімер за будь-яким з пп. 1-5, який відрізняється тим, що він має середньомасову молекулярну масу (Mw) від 1000 до 1000000, бажано від 5000 до 110000. 7. Полімер за будь-яким з пп. 1-6, який відрізняється тим, що має форму порошку. 8. Спосіб одержання полімеру за будь-яким з пунктів 1-7, який передбачає стадію, на якій: (і) здійснюють етерифікацію полікарбоксильної сполуки алкоксиполіалкоксигліколем у присутності антиоксидантної сполуки, здатної реагувати за умов реакції з реакційноздатною функціональною групою полікарбоксильної сполуки, з утворенням ковалентного зв'язку між полікарбоксильною сполукою й антиоксидантною сполукою. 9. Спосіб за п. 8, який відрізняється тим, що стадію (і) здійснюють у два окремі етапи: (a) реакційну суміш спочатку доводять до температури від 50 до 95 °C за зниженого тиску; (b) потім реакцію продовжують, нагріваючи до температури від 100 до 200 °C за зниженого тиску й/або в потоці інертного газу до кінця реакції. 10. Спосіб за п. 8 або 9, який відрізняється тим, що додатково включає стадію, на якій отриманий прищеплений полімер перетворюють на порошок. 11. Спосіб за п. 10, який відрізняється тим, що стадію перетворення на порошок здійснюють безпосередньо з використанням полімеру, отриманого на етапі (b). 12. Спосіб за п. 10, який відрізняється тим, що стадія перетворення на порошок включає етапи, на яких: 18 UA 112318 C2 5 10 15 отриманий прищеплений полімер переводять у водний розчин; і отриманий розчин полімеру перетворюють на порошок, зокрема, розпиленням, розкришуванням у вигляді тонкої плівки на барабані або розмелюванням. 13. Полімер, отриманий способом за будь-яким з пп. 8-12. 14. Добавка, яка використовується як диспергатор суспензій мінеральних частинок, що містить полімер за будь-яким з пп. 1-7 або 13. 15. Добавка за п. 14, яка відрізняється тим, що має форму водного прозорого розчину. 16. Добавка за п. 15, яка відрізняється тим, що містить від 10 до 50 мас. % зазначеного полімеру, а також за необхідності добавки, які звичайно використовуються в цій галузі. 17. Застосування полімеру за будь-яким з пп. 1-7 або 13 для розрідження суспензій мінеральних частинок. 18. Застосування полімеру за будь-яким з пп. 1-7 або 13 для зменшення потреби у воді гідравлічних композицій. 19. Застосування за п. 18, яке відрізняється тим, що полімер додають у рідкій формі й/або у формі порошку до й/або під час подрібнювання цементу. 19 UA 112318 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 20

ДивитисяДодаткова інформація

Автори англійськоюDesseroir, Alexandre, Maitrasse, Philippe, Lemaire, Marc, Popowycz, Florence, Labourt-Ibarre, Pierre

Автори російськоюДэсеруар Александр, Метрас Филип, Лемер Марк, Попович Флоранс, Лабур-Ибар Пьер

МПК / Мітки

МПК: C08F 8/32, C08G 81/02, C08J 3/21, C04B 24/26, C08F 8/44, C08F 8/30, C08K 5/00, C08F 8/14

Мітки: температурною, диспергатори, поліпшеною, стабільністю, полімерні

Код посилання

<a href="https://ua.patents.su/22-112318-polimerni-dispergatori-z-polipshenoyu-temperaturnoyu-stabilnistyu.html" target="_blank" rel="follow" title="База патентів України">Полімерні диспергатори з поліпшеною температурною стабільністю</a>

Попередній патент: Похідні 2-(1,2,3-триазол-2-іл)бензаміду та 3-(1,2,3-триазол-2-іл)піколінаміду як антагоністи рецептора орексину

Наступний патент: Спосіб роботи пристрою для утворення інгальованого аерозолю

Випадковий патент: Вузол формування ниті та спосіб запуску системи гранулювання