Дошка настилу та спосіб виготовлення дошки настилу

Формула / Реферат

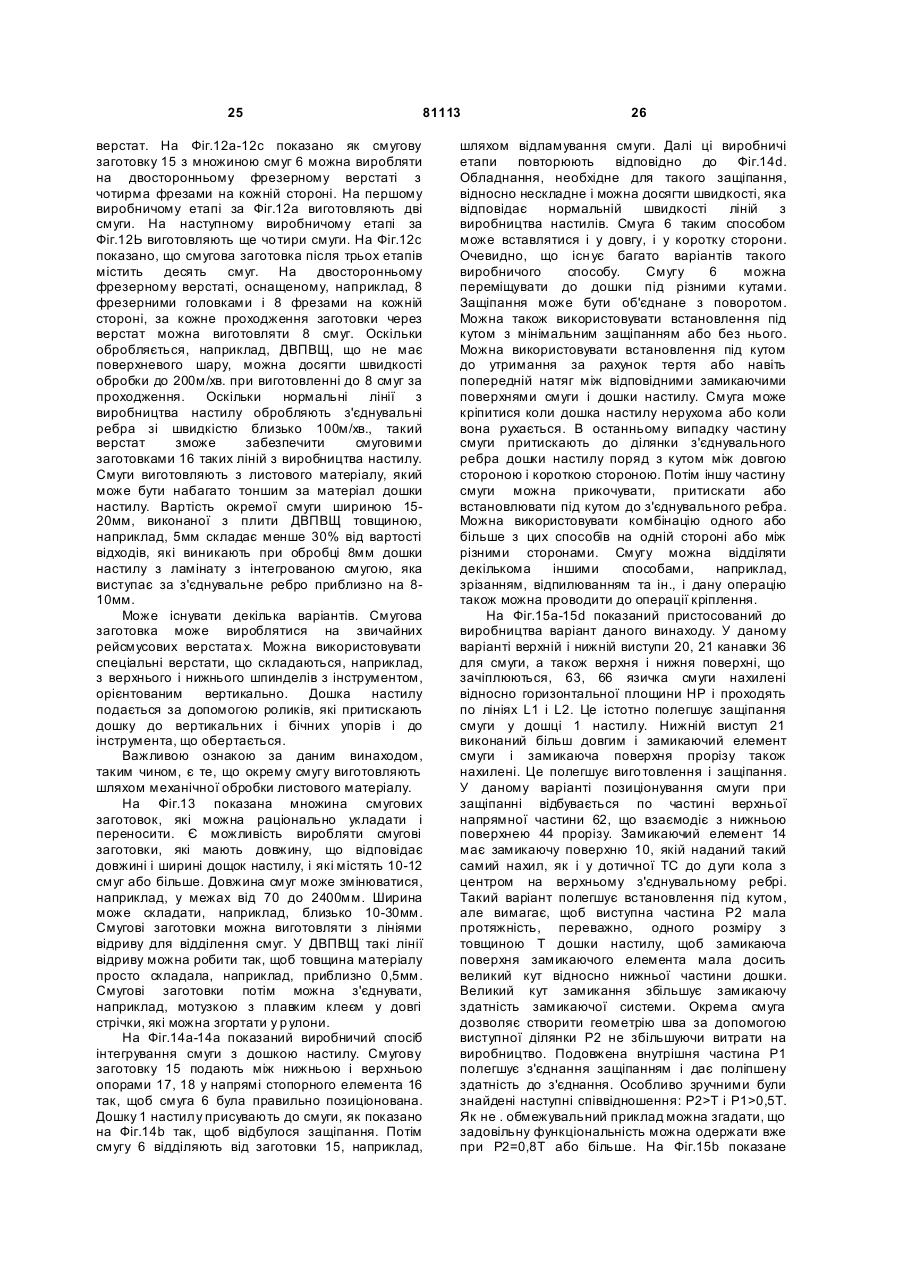

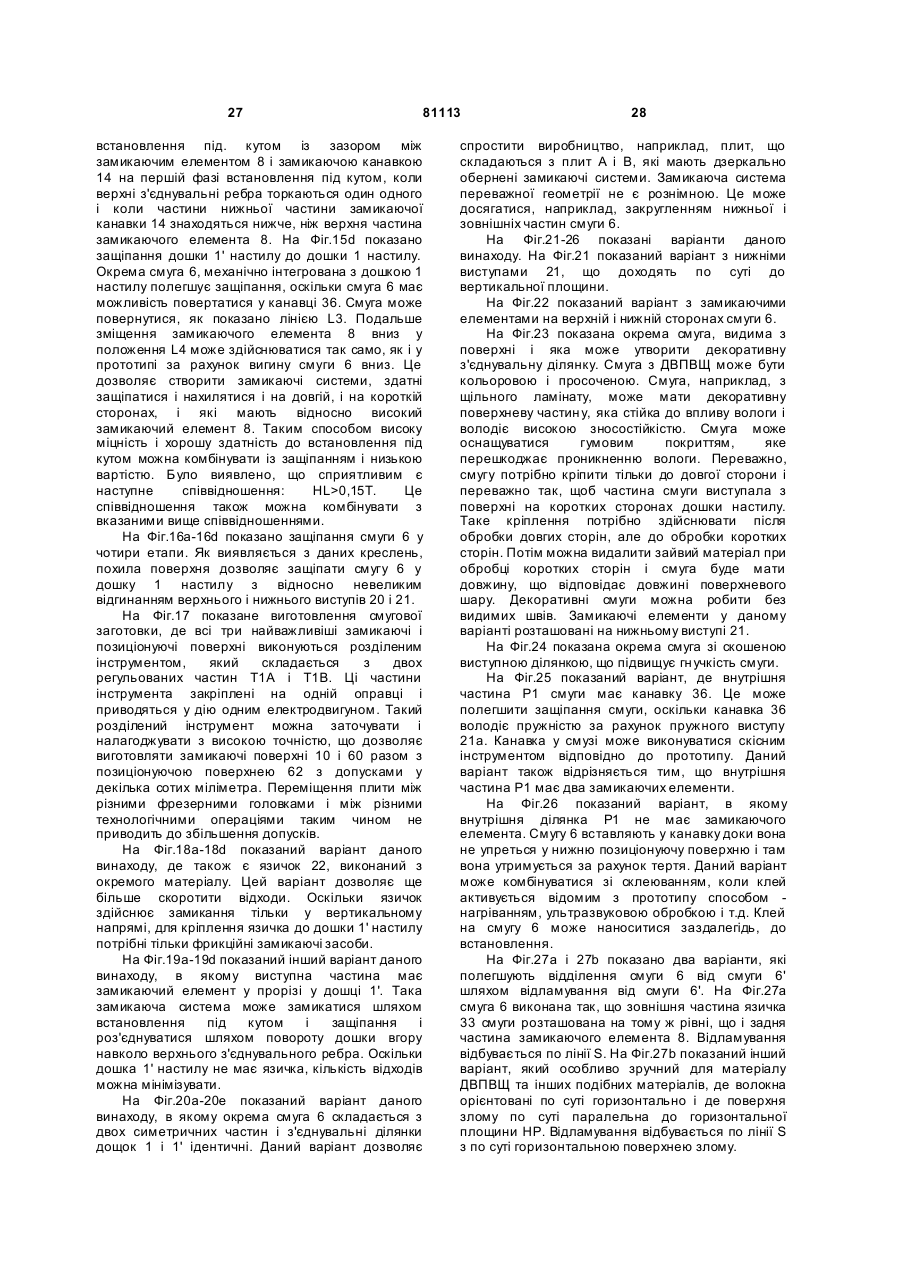

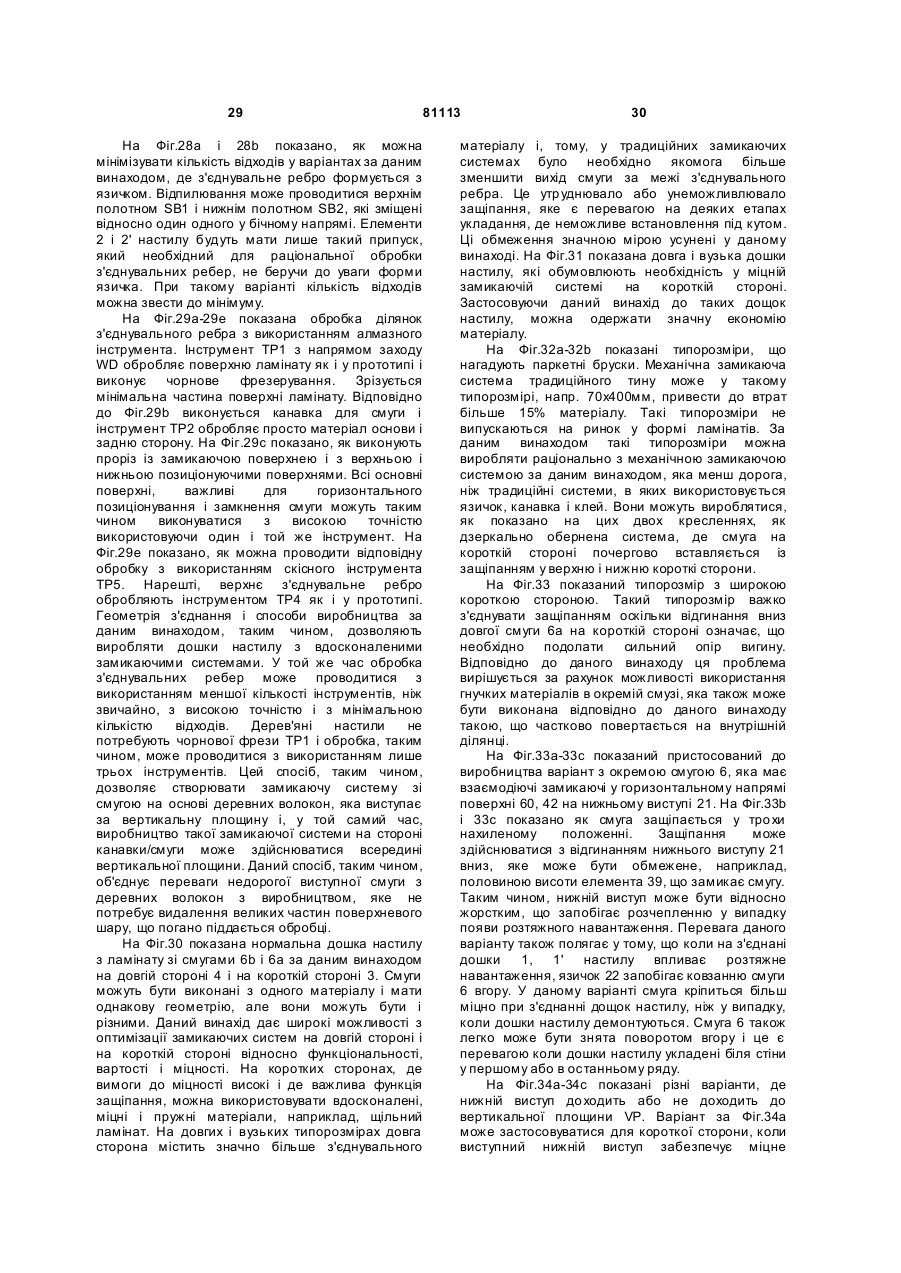

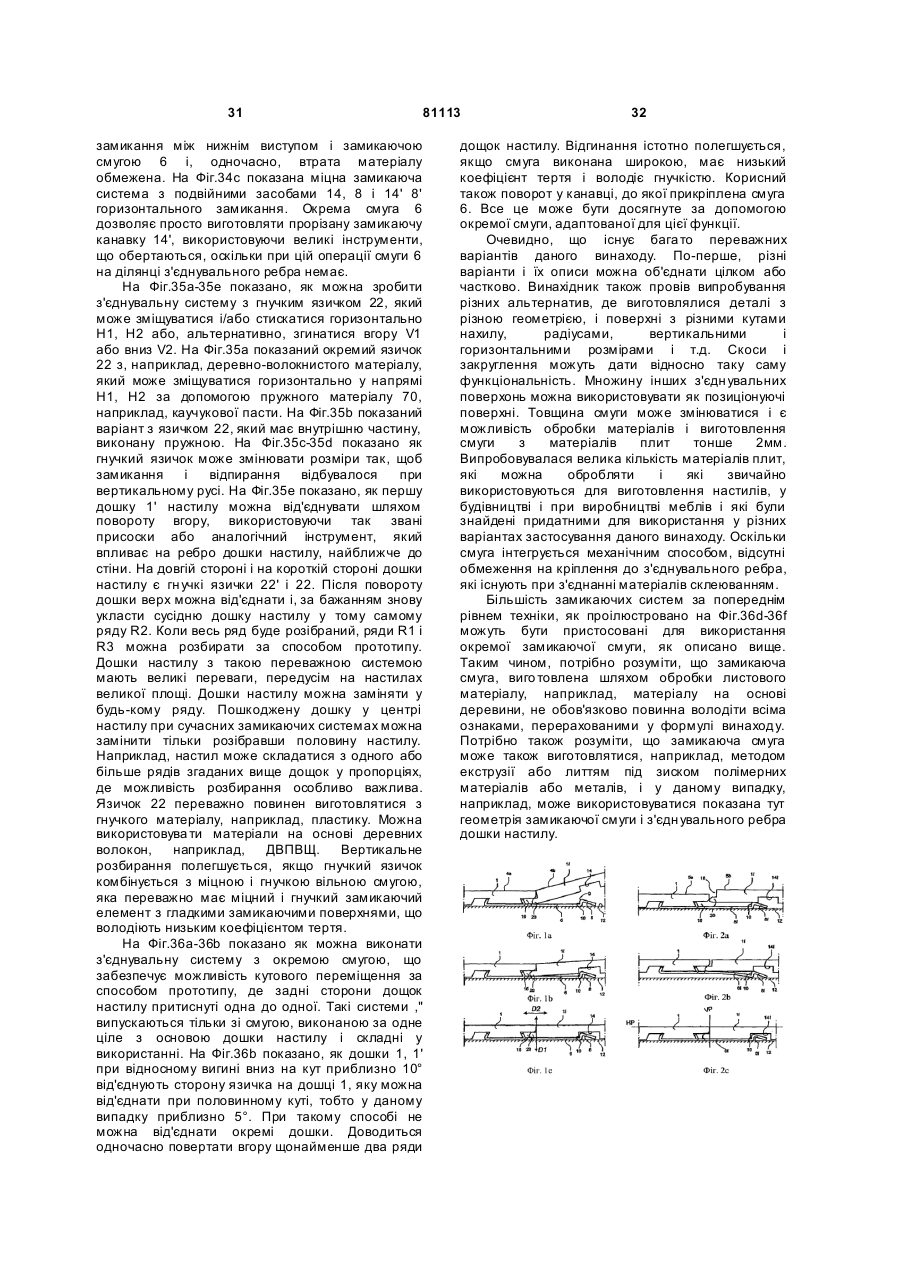

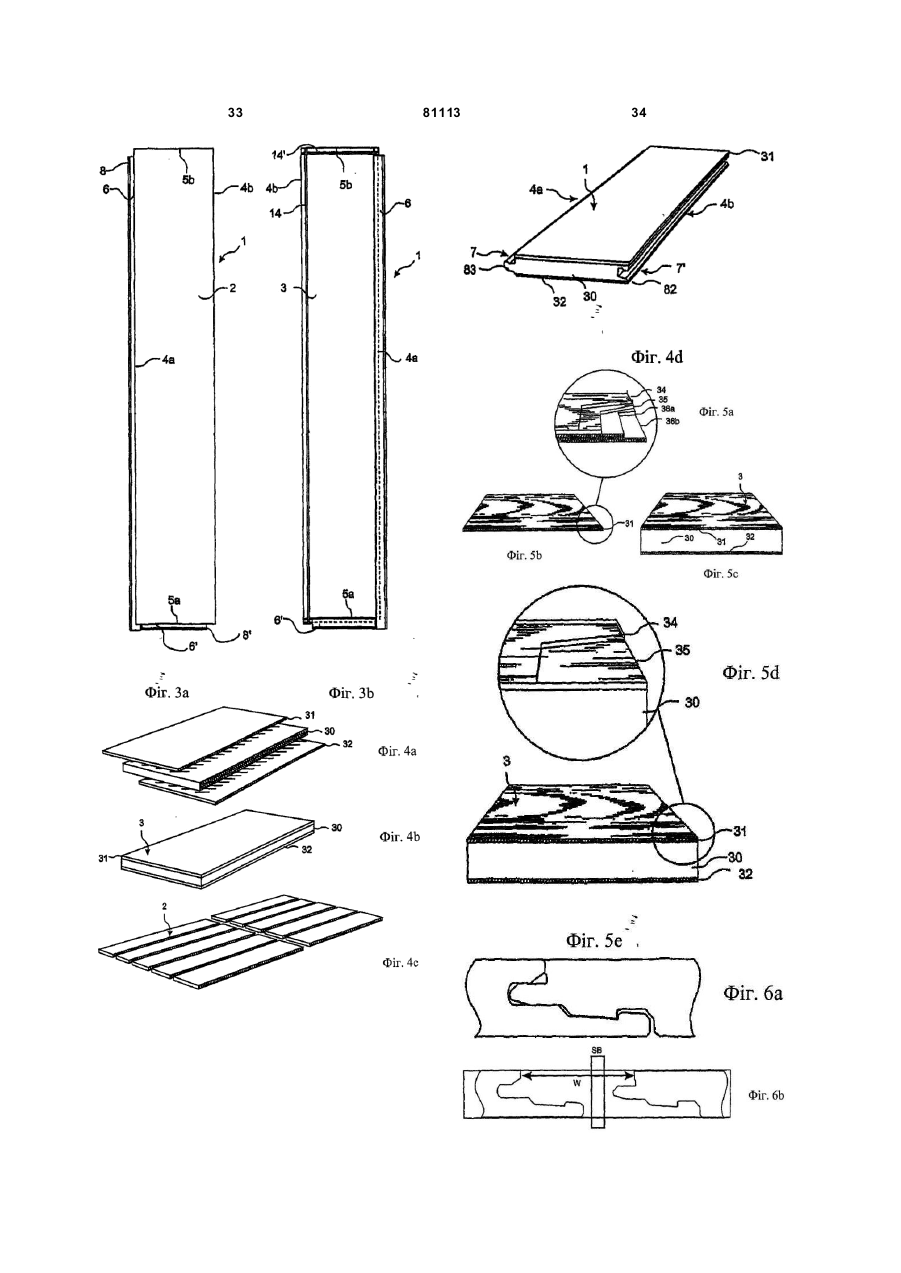

1. Дошка (1) настилу, яка містить з'єднувальні засоби (6, 8, 14), інтегровані з дошкою і виконані з можливістю з'єднання дошки з по суті ідентичною дошкою (1') настилу,

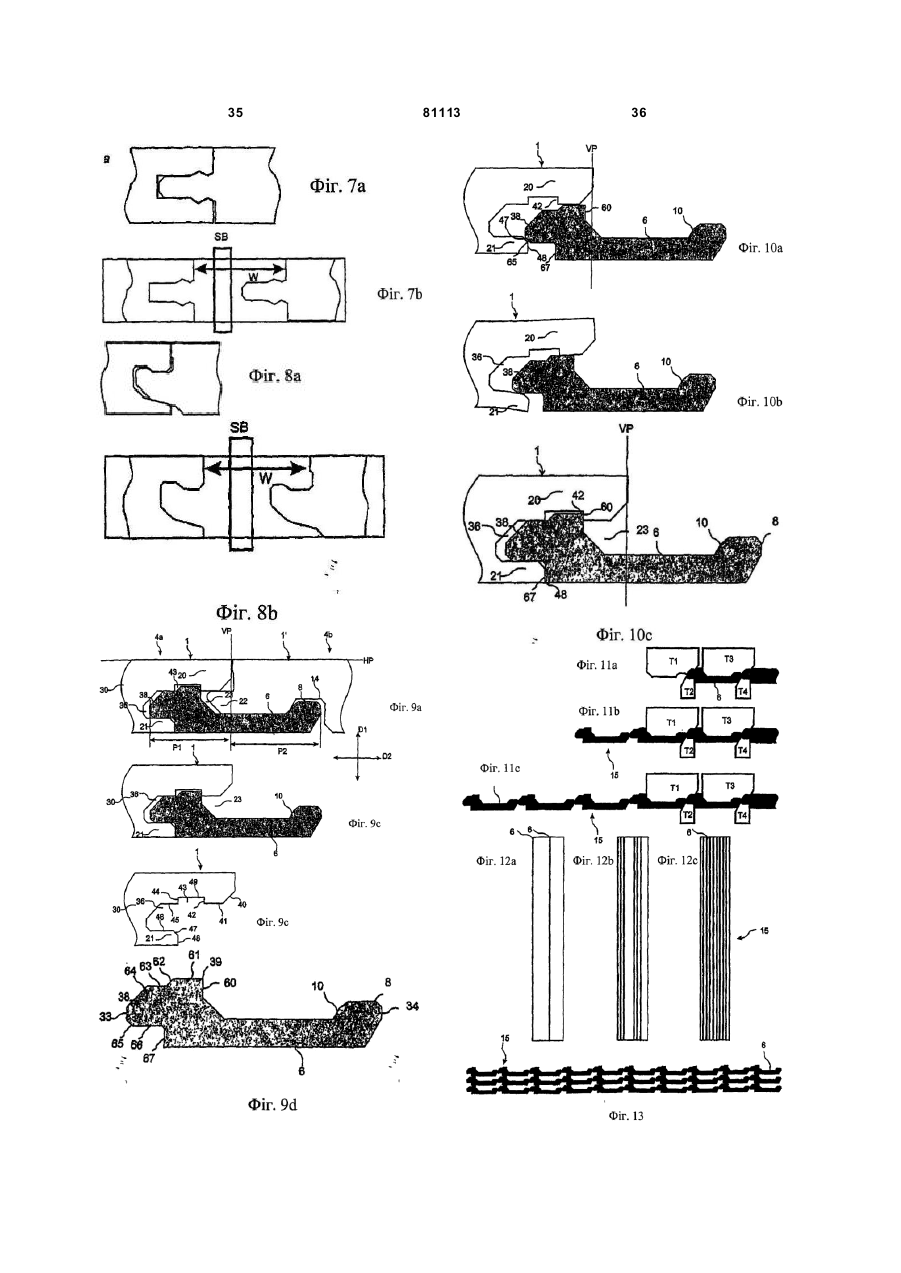

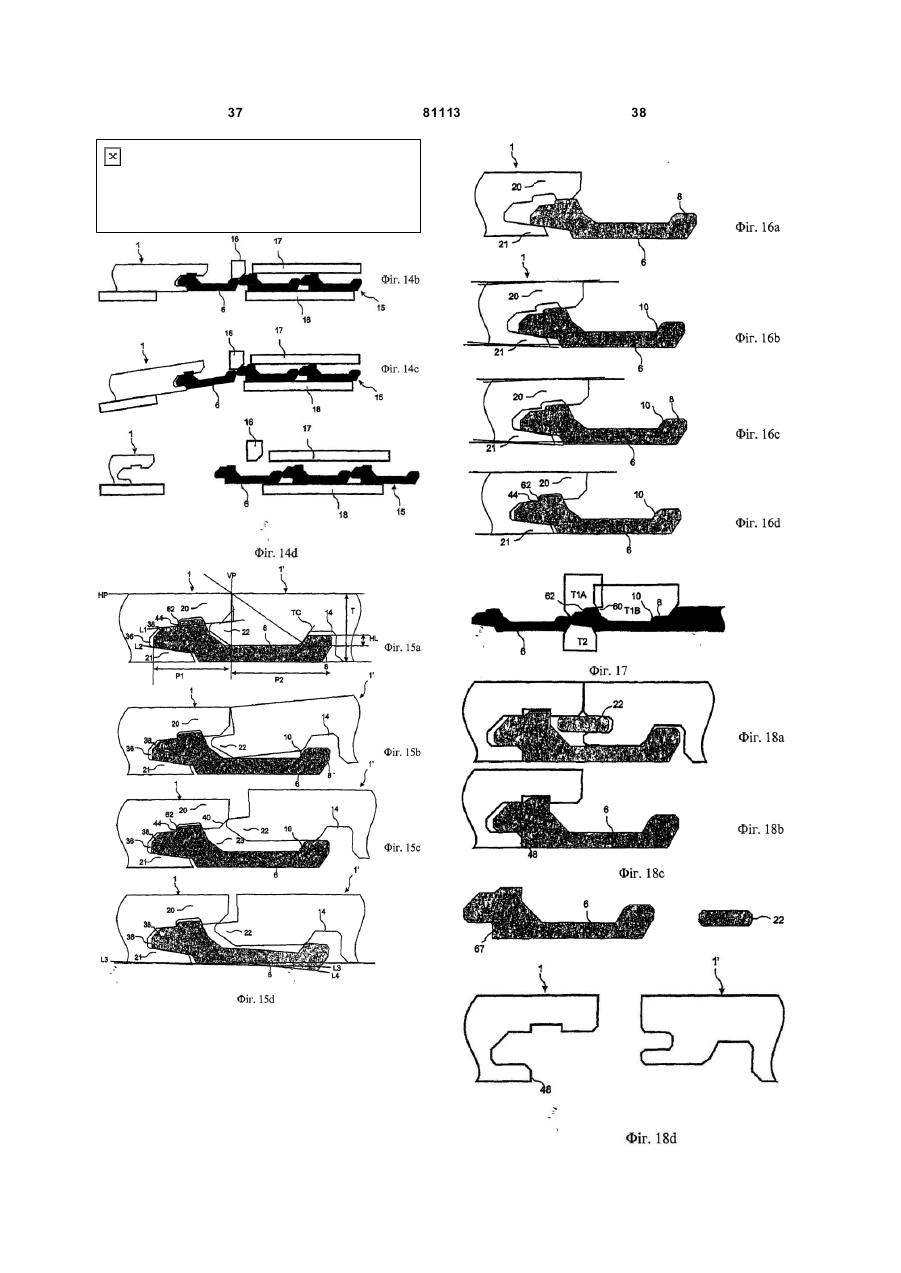

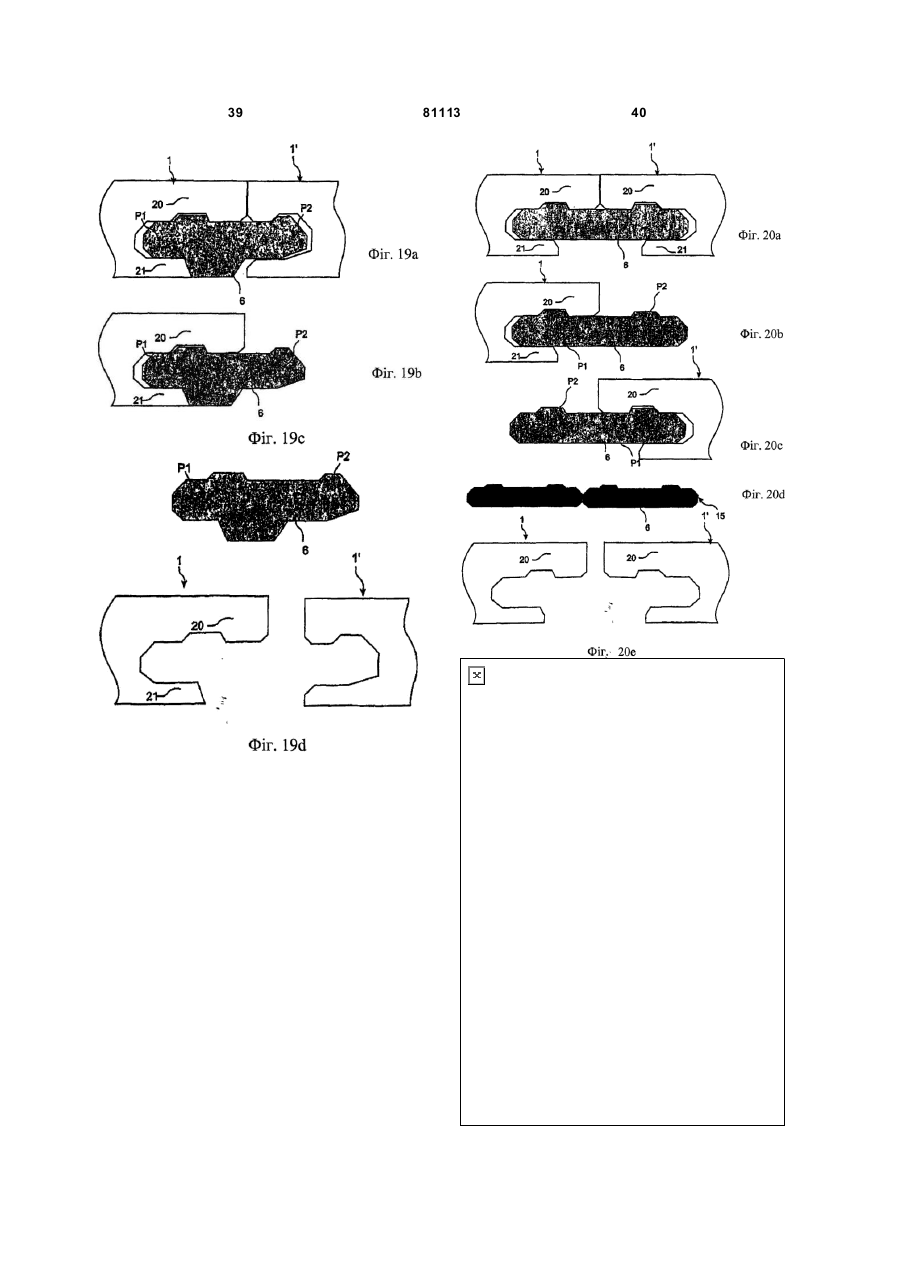

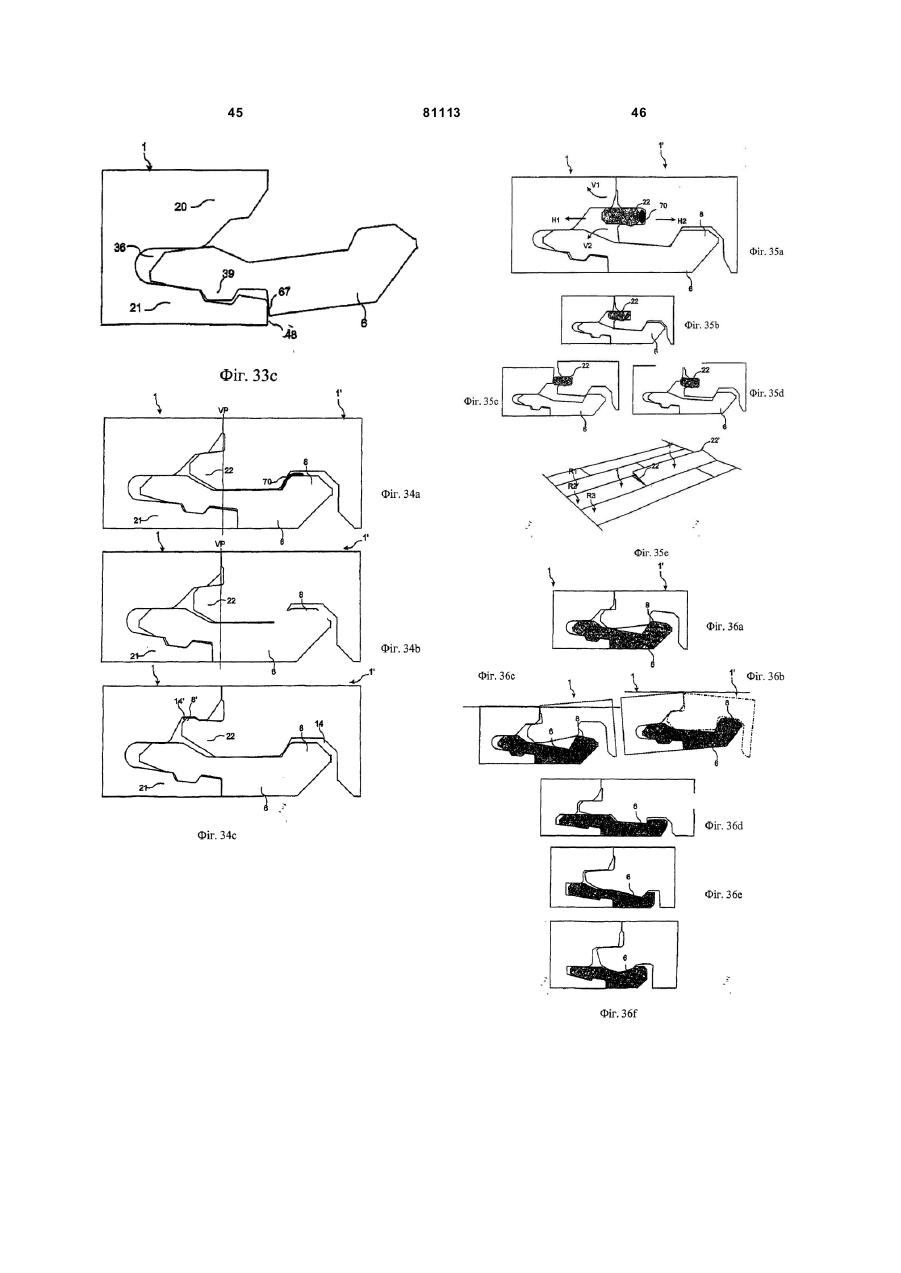

так, що верхні з'єднувальні ребра дошки настилу з по суті ідентичною дошкою настилу у з'єднаному стані утворюють вертикальну площину (VP),

з'єднувальні засоби (6, 8, 14) виконані з можливістю з'єднання дошки (1) настилу з по суті ідентичною дошкою (1') настилу щонайменше у горизонтальному напрямі (D2), перпендикулярному до вертикальної площини (VP),

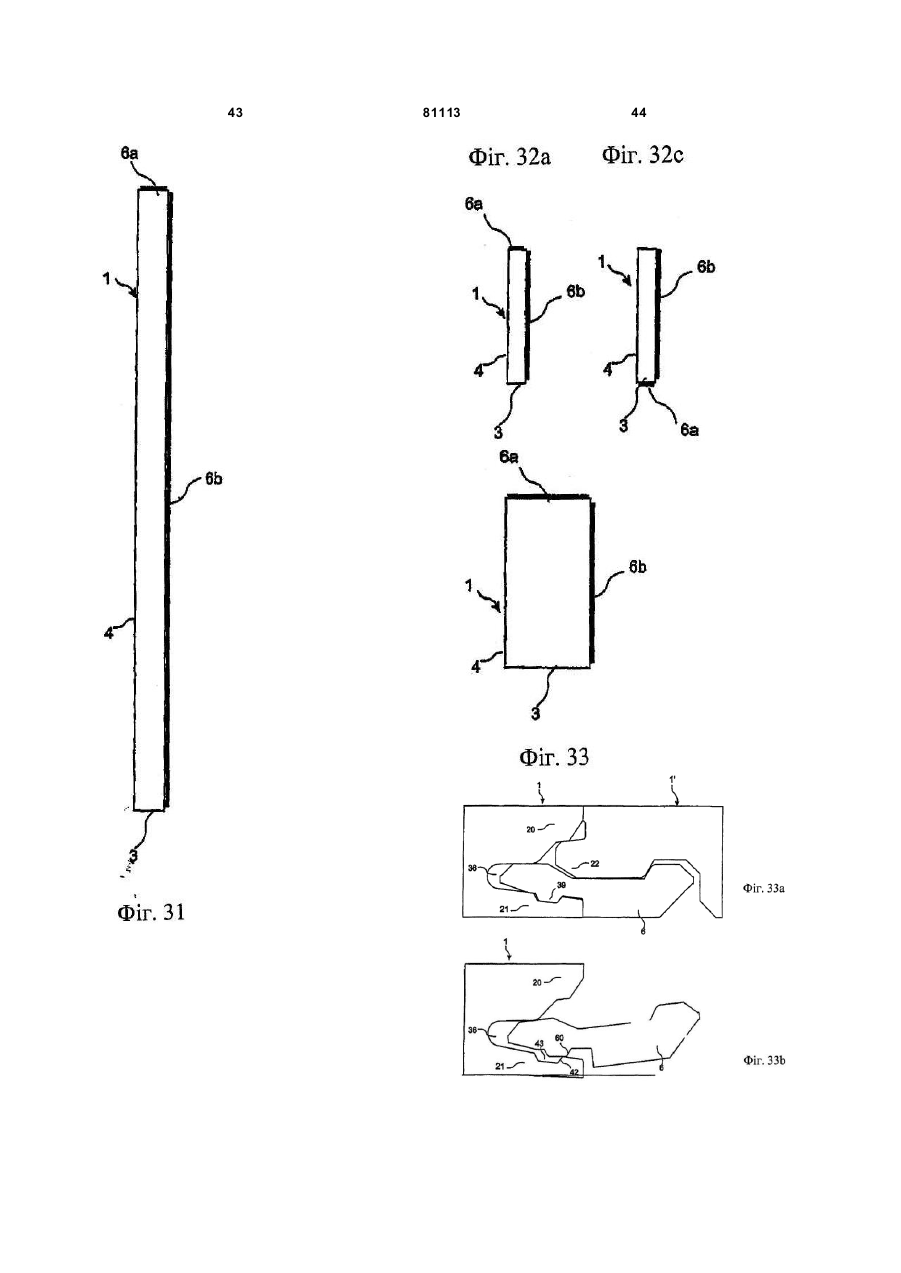

з'єднувальні засоби містять замикаючу смугу (6), яка виступає з вертикальної площини (VP) і несе замикаючий елемент (8), призначений для взаємодії у з'єднаному стані з відкритою донизу замикаючою канавкою (14) вказаної по суті ідентичної дошки,

при цьому замикаюча смуга (6) складається з окремої деталі, яка розташована на дошці (1), і

у горизонтальному (D2) і вертикальному (D1) напрямах механічно прикріплена до дошки (1) настилу,

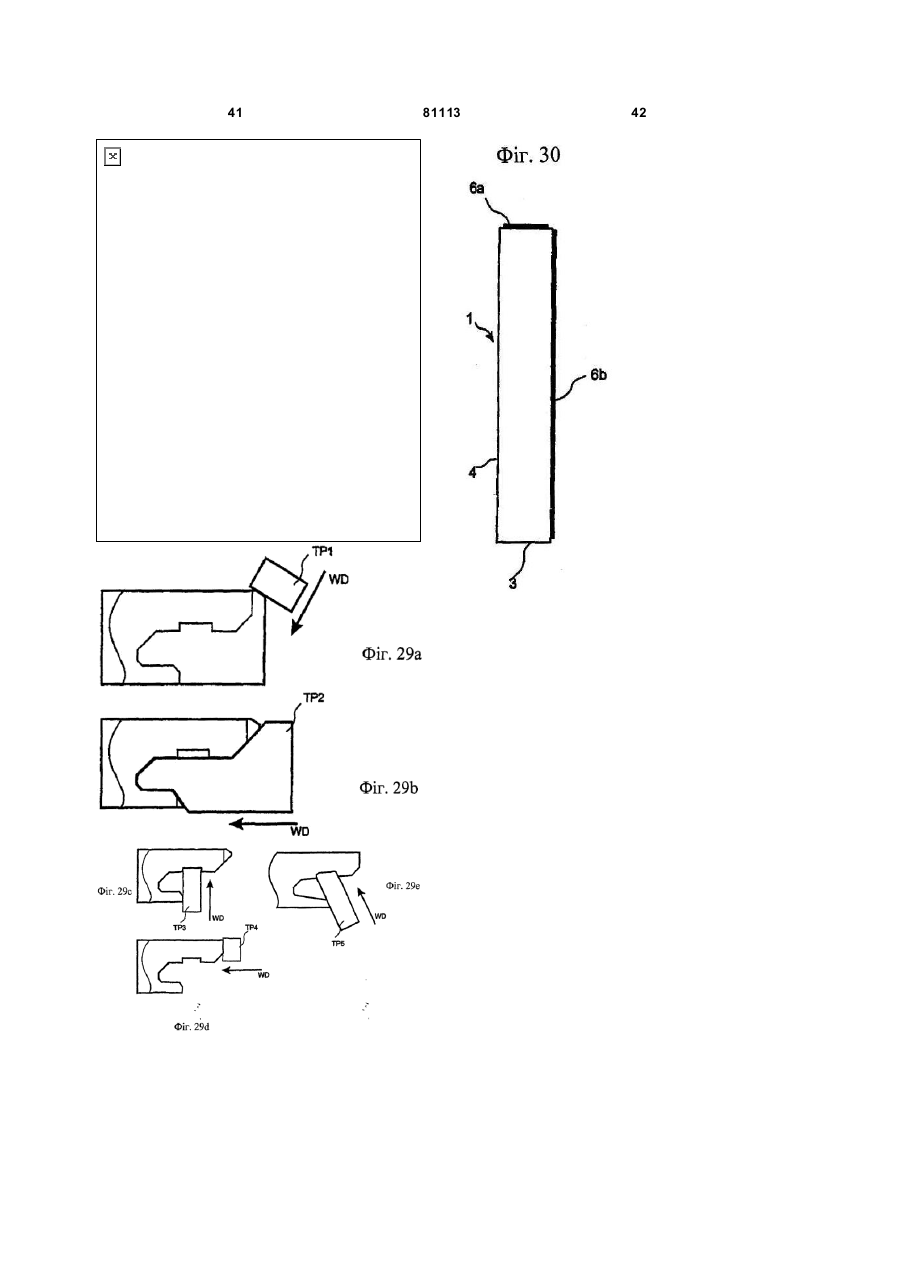

при цьому замикаюча смуга виконана з можливістю з'єднання дошки настилу з по суті ідентичною дошкою (1') настилу шляхом щонайменше встановлення під кутом,

яка відрізняється тим, що замикаюча смуга (6) по суті виконана з обробленого листового матеріалу.

2. Дошка настилу за п. 1, яка відрізняється тим, що з'єднувальні засоби (6, 8, 14) виконані з можливістю з'єднання дошки настилу з по суті ідентичною дошкою настилу також защіпанням по суті у горизонтальному напрямі (D2).

3. Дошка настилу за п. 1, яка відрізняється тим, що з'єднувальні засоби (6, 8, 14) виконані з можливістю від'єднання дошки настилу (1) від по суті ідентичної дошки настилу (1’) кутовим рухом у напрямі, протилежному вказаному встановленню під кутом.

4. Дошка настилу за п. 1, яка відрізняється тим, що містить канавку (36) для смуги, призначену для приймання вказаної смуги (6), і канавку (23) для язичка, яка, для з'єднання у вертикальному напрямі (D1), перпендикулярному до головної площини дошки (1) настилу, призначена для приймання язичка (22), розташованого на по суті ідентичній дошці (1') настилу, при цьому щонайменше одна поверхня (60) канавки (23) для язичка складається із замикаючої смуги (6).

5. Дошка настилу за п. 4, яка відрізняється тим, що містить замикаючу поверхню (42), розташовану у канавці (36) для смуги і виконану з можливістю взаємодії із замикаючою поверхнею (60), розташованою на замикаючій смузі (6).

6. Дошка настилу за п. 5, яка відрізняється тим, що замикаюча поверхня (42), розташована у канавці для смуги, розташована на нижньому виступі (21), який визначає канавку (36) для смуги, причому замикаюча поверхня (60), розташована на замикаючій смузі, виконана на нижній поверхні вказаної замикаючої смуги (6).

7. Дошка настилу за одним з попередніх пунктів, яка відрізняється тим, що замикаюча смуга (6) виконана з можливістю від'єднання від дошки настилу (1) кутовим рухом у напрямі, протилежному вказаному встановленню під кутом.

8. Дошка настилу за одним з пп. 1-4, яка відрізняється тим, що замикаюча смуга (6) розміщена у канавці (36) для смуги, розташованої у ділянці ребра дошки (1) настилу, за допомогою чого замикаюча смуга утримується на місці у горизонтальному напрямі (D2) силами тертя і, факультативно, клеєм.

9. Дошка настилу за одним з попередніх пунктів, яка відрізняється тим, що замикаюча смуга (6) по суті виконана з матеріалу на основі деревини.

10. Дошка настилу за п. 9, яка відрізняється тим, що матеріал на основі деревини вибраний з групи, яка складається з суцільної деревини, деревно-стружкової плити, клеєної фанери, ДВПВЩ, ДВПСЩ і щільного ламінату.

11. Дошка настилу за пп. 9 або 10, яка відрізняється тим, що матеріал на основі деревини просочений і/або покритий агентом, що поліпшує його властивості.

12. Дошка настилу за одним з пп. 9-11, яка відрізняється тим, що матеріал на основі деревини містить полімерний матеріал, який стверджують.

13. Дошка настилу за одним з попередніх пунктів, яка відрізняється тим, що дошка (1) настилу є чотиристоронньою і вздовж щонайменше двох взаємно перпендикулярних ділянок ребра (5а, 4а) має перший (6', 8', 14') і другий (6, 8, 14) набори з'єднувальних засобів.

14. Дошка настилу за одним з попередніх пунктів, яка відрізняється тим, що перший набір з'єднувальних засобів (6', 8', 14') розташований на короткій стороні (5 а) дошки настилу, а другий набір з'єднувальних засобів (6, 8, 14) розташований на довгій стороні дошки настилу, при цьому перший набір з'єднувальних засобів (6', 8', 14') відрізняється від другого набору з'єднувальних засобів (6, 8, 14) властивістю матеріалу або складом матеріалу.

15. Дошка настилу за п. 14, яка відрізняється тим, що замикаюча смуга (6), що входить у перший набір з'єднувальних засобів (6', 8', 14'), виконана відмінною за властивістю матеріалу або за складом матеріалу від замикаючої смуги (6), що входить у другий набір з'єднувальних засобів (6, 8, 14).

16. Дошка настилу за п. 15, яка відрізняється тим, що замикаюча смуга (6'), яка входить у перший набір з'єднувальних засобів (6', 8', 14'), має більш високу міцність, ніж замикаюча смуга (6), яка входить у другий набір з'єднувальних засобів (6, 8, 14).

17. Спосіб виготовлення дошки настилу (1'), що містить з'єднувальні засоби (6, 8, 14), інтегровані з дошкою настилу і виконані з можливістю з'єднання дошки настилу (1) з по суті ідентичною дошкою настилу (1'),

так, що верхні з'єднувальні ребра дошки настилу і по суті ідентичної дошки настилу у з'єднаному стані утворюють вертикальну площину (VP),

при цьому з'єднувальні засоби (6, 8, 14) виконані з можливістю з'єднання дошки (1) настилу з по суті ідентичною дошкою (1') настилу щонайменше у горизонтальному напрямі (D2), перпендикулярному до вертикальної площини (VP),

при цьому з'єднувальні засоби (6, 8, 14) містять замикаючу смугу (6), яка виступає за вертикальну площину (VP) і несе замикаючий елемент 8, призначений для взаємодії у з'єднаному стані з відкритою вниз замикаючою канавкою (14) по суті ідентичної дошки (1') настилу, що містить етапи, на яких:

формують замикаючу смугу (6) як окрему деталь, розташовану на дошці (1) настилу,

механічно кріплять замикаючу смугу (6) на дошці настилу у горизонтальному та у вертикальному напрямах, і

формують замикаючу смугу (6) для з'єднання дошки настилу з по суті ідентичною дошкою настилу щонайменше встановленням під кутом, який відрізняється тим, що формують замикаючу смугу (6) шляхом обробки листового матеріалу.

18. Спосіб за п. 17, який відрізняється тим, що кріплять замикаючу смугу (6) до дошки (1) настилу защіпанням у по суті горизонтальному напрямі (D2).

19. Спосіб за будь-яким з пп. 17 і 18, який відрізняється тим, що замикаючу смугу (6) кріплять до дошки (1) настилу встановленням під кутом.

20. Спосіб за п. 17, який відрізняється тим, що замикаючу смугу (6) вставляють у канавку (36) для смуги, розташовану у ділянці ребра дошки (1) настилу, за допомогою чого замикаюча смуга утримується на місці у горизонтальному напрямі (D2) силами тертя і, факультативно, клеєм.

21. Спосіб за будь-яким з пп. 17-20, який відрізняється тим, що замикаючу смугу (6) включають у смугову заготовку (15), яка містить щонайменше дві по суті ідентичні замикаючі смуги, при цьому замикаючу смугу (6) зачіплюють за дошку (1) настилу і замикаючу смугу (6) відділяють від смугової заготовки (15).

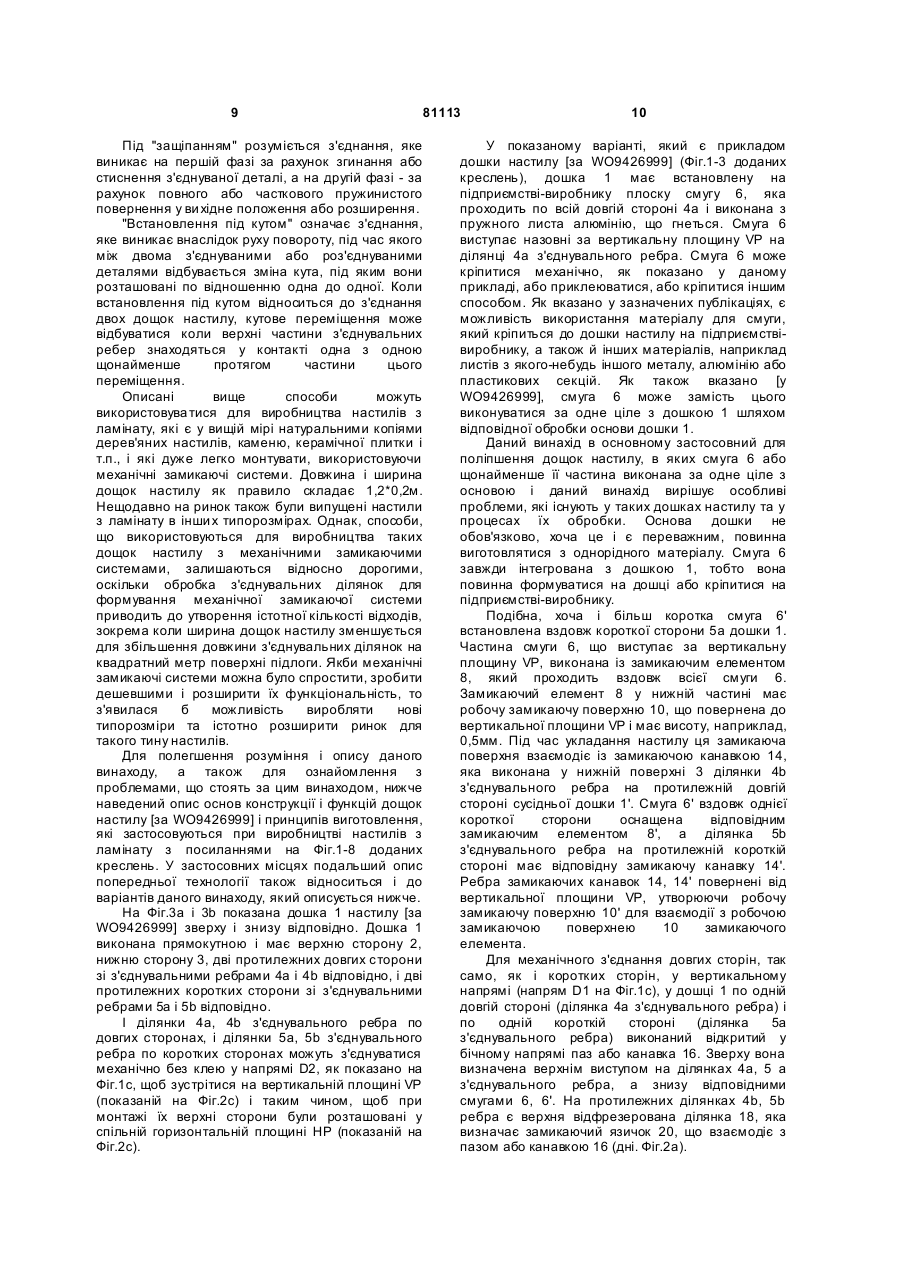

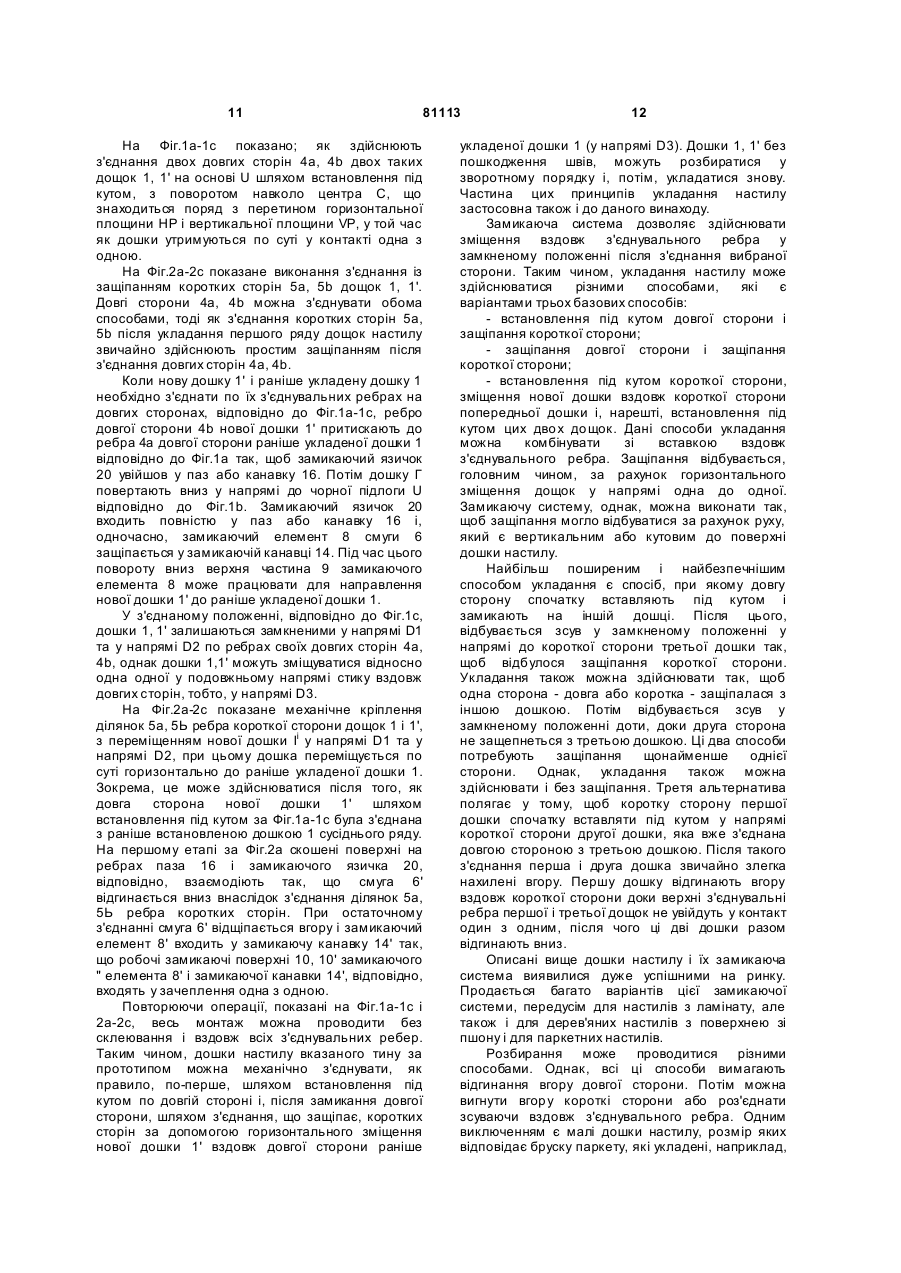

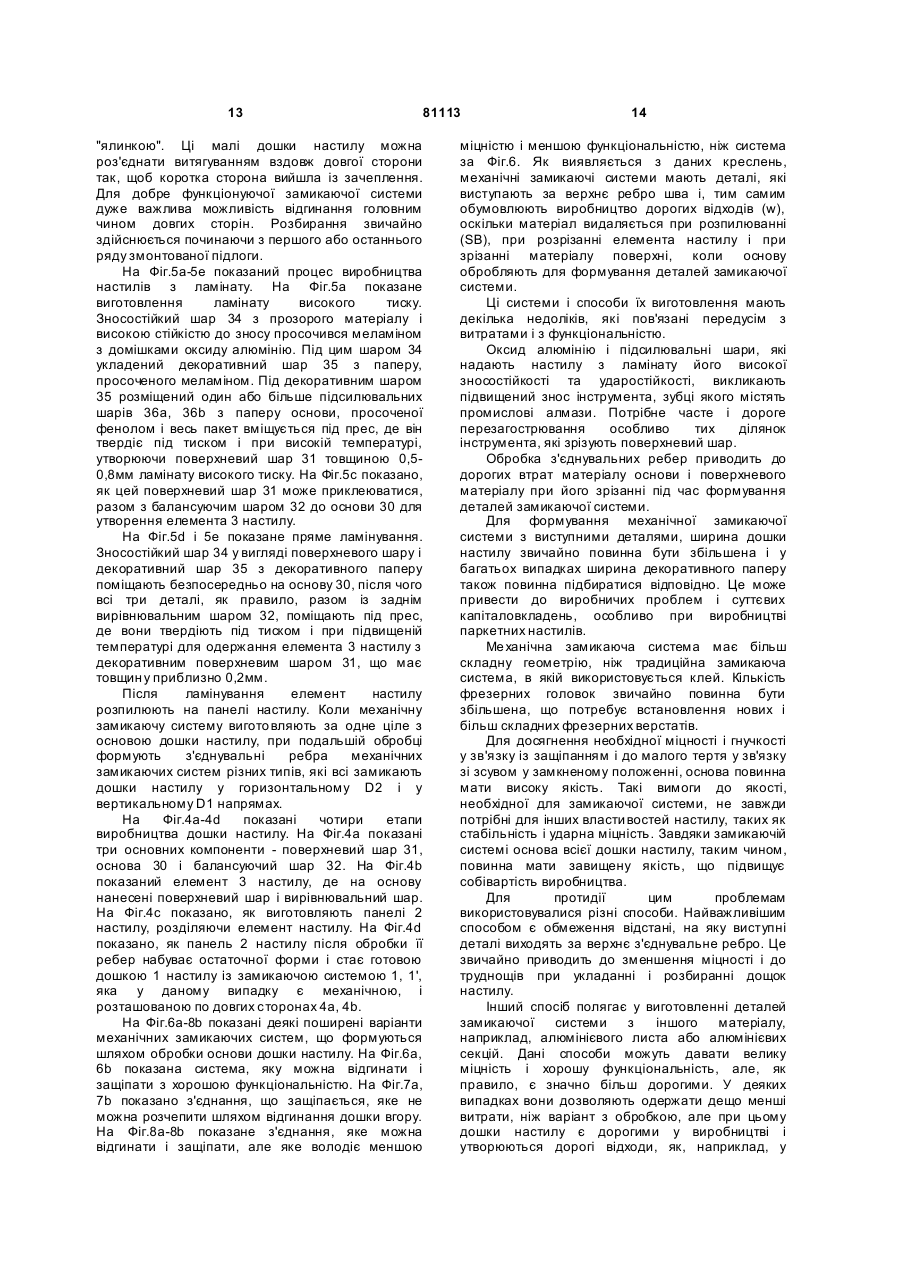

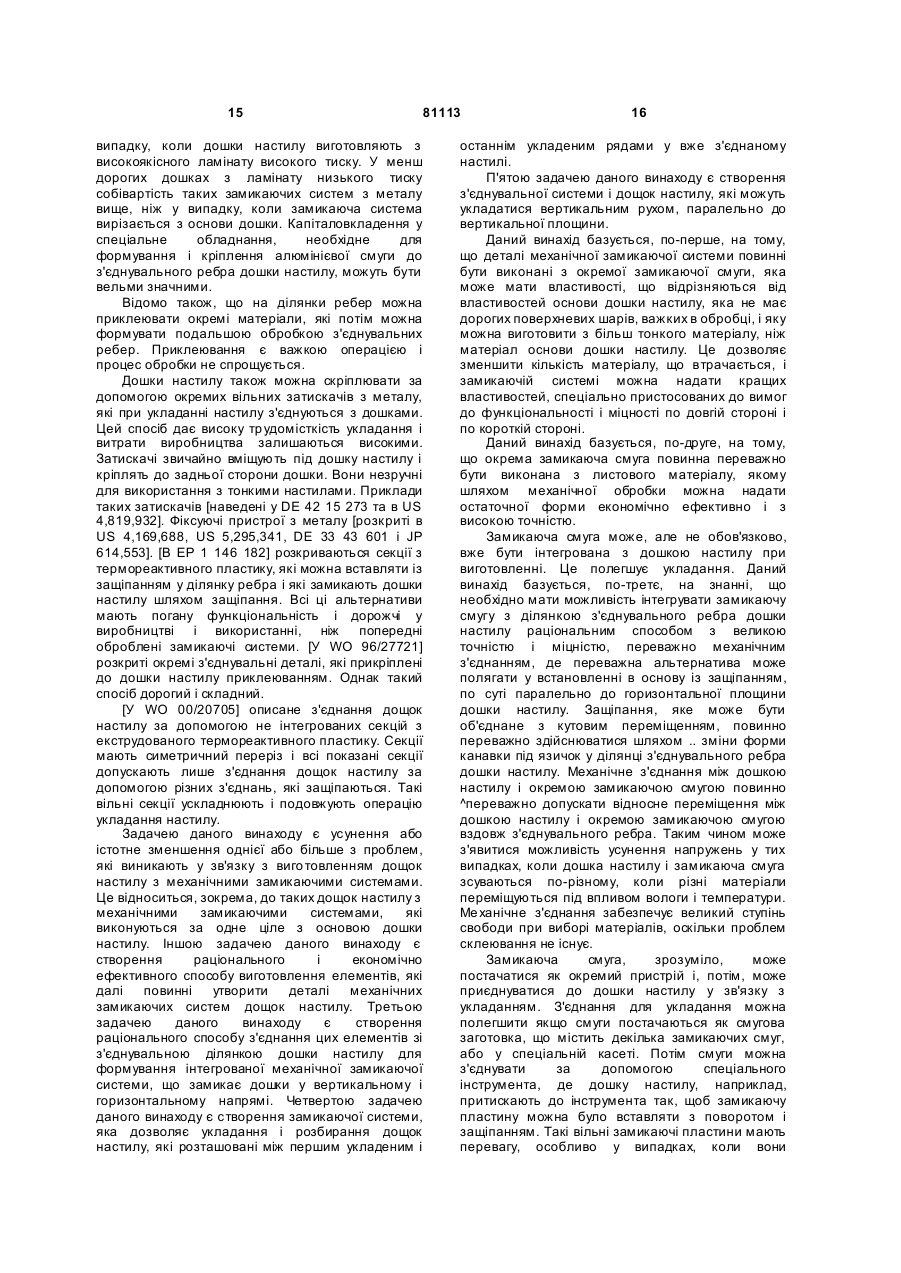

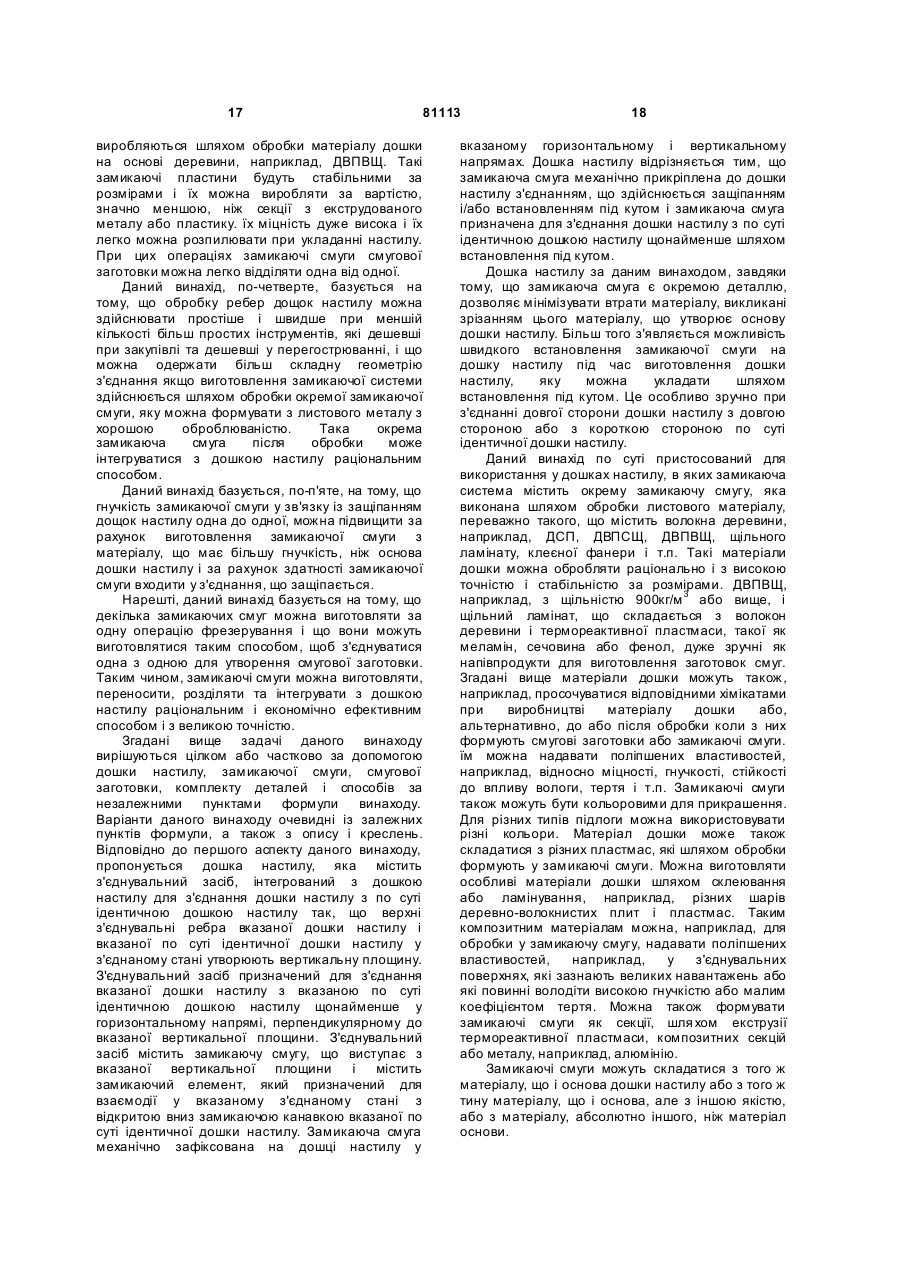

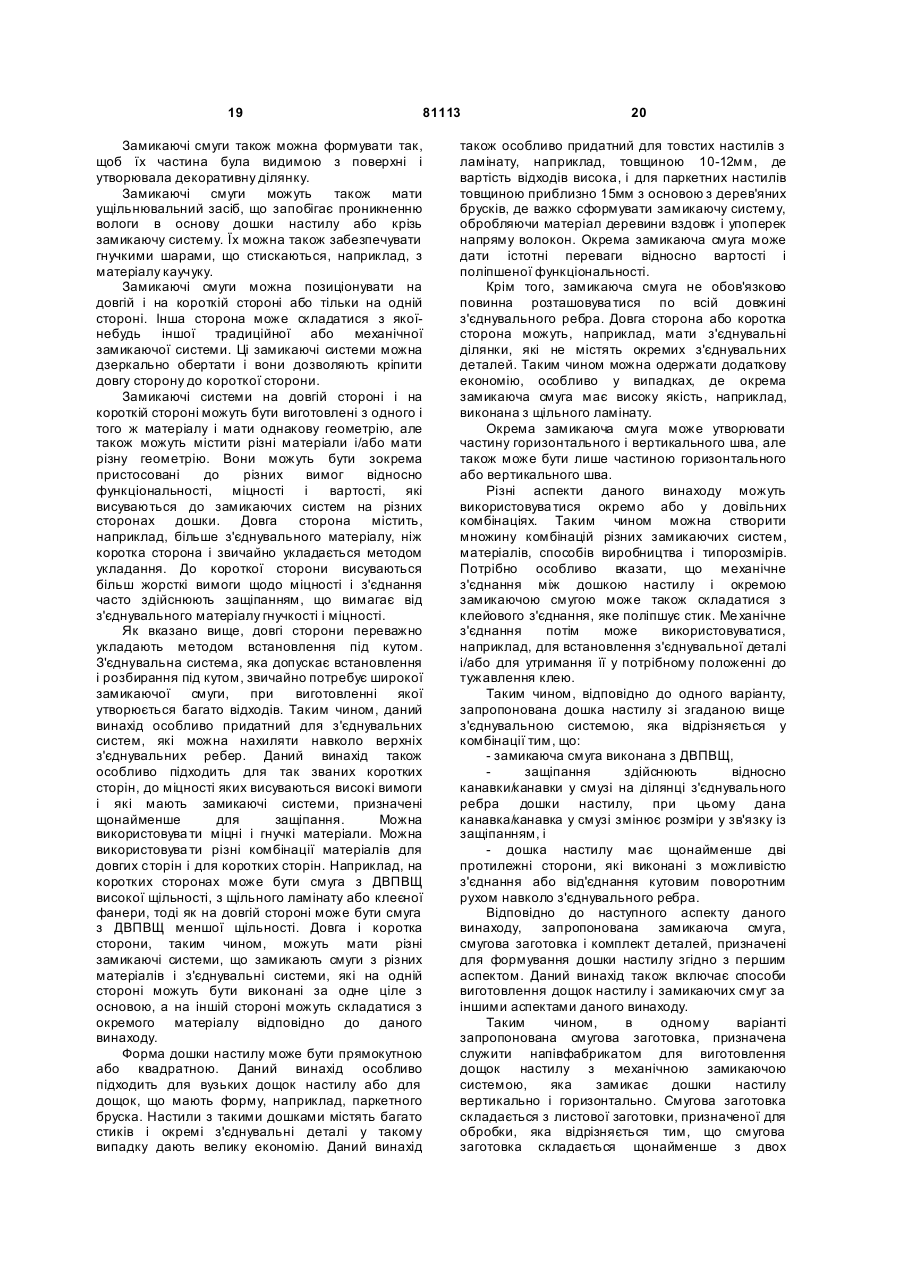

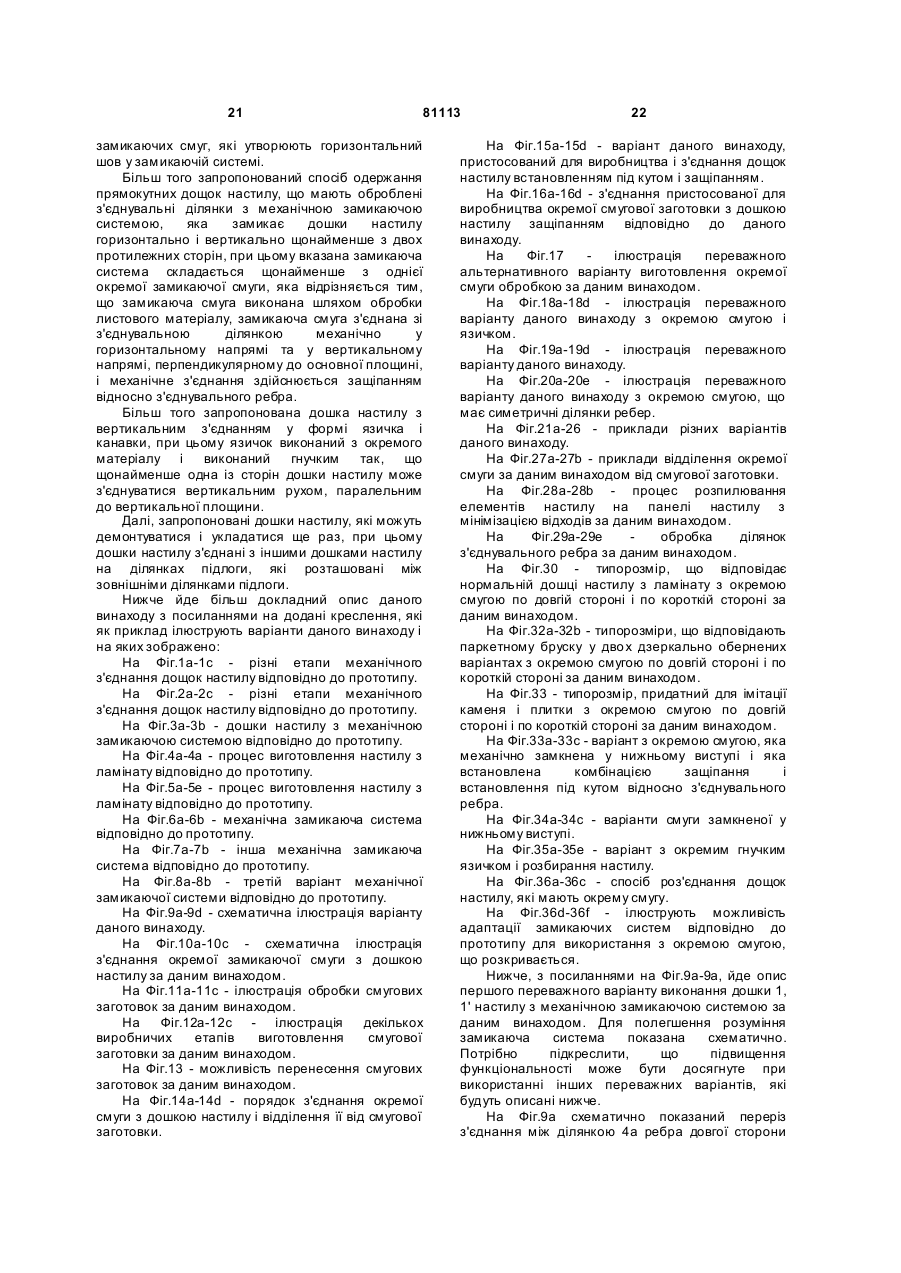

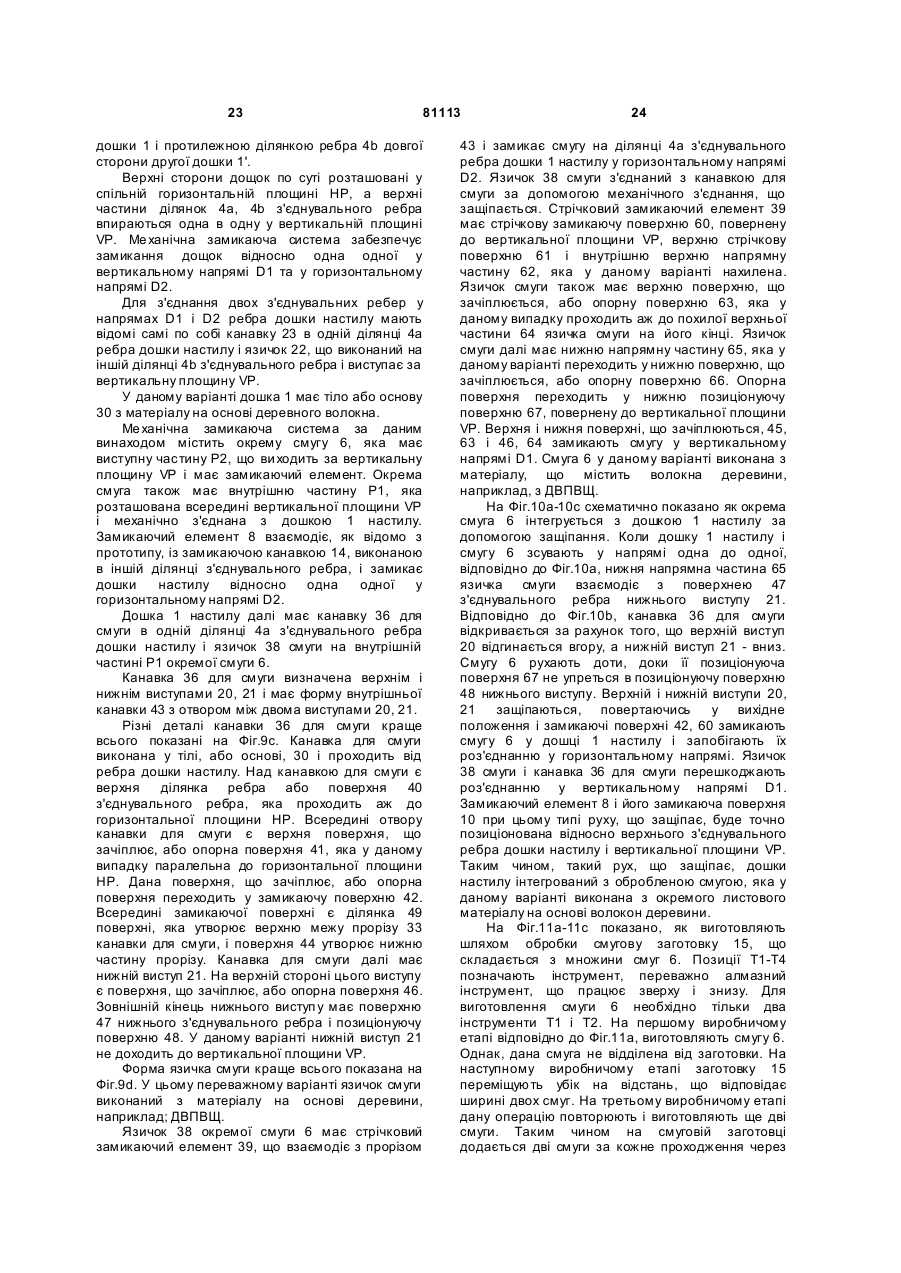

Текст