Обробка альфа/бета-титанових сплавів

Формула / Реферат

1. Спосіб формування виробу з α+β-титанового сплаву, що включає:

холодну обробку тиском α+β-титанового сплаву при температурі в діапазоні від температури навколишнього середовища до 500 °F (260 °C), і

старіння α+β-титанового сплаву при температурі в діапазоні від 700 °F (371 °C) до 1200 °F (649 °C) після холодної обробки тиском,

причому спосіб не включає обробку на твердий розчин між холодною обробкою тиском і старінням,

причому α+β-титановий сплав містить, у масових відсотках, від 2,90 до 5,00 алюмінію, від 2,00 до 3,00 ванадію, від 0,40 до 2,00 заліза, від 0,10 до 0,30 кисню, решта - титан і неминучі домішки.

2. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу міцності при розтягуванні в діапазоні від 155 тисяч фунтів/кв. дюйм до 200 тисяч фунтів/кв. дюйм (1069-1379 МПа) і відносне подовження в діапазоні від 8 % до 20 % при температурі навколишнього середовища.

3. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу міцності при розтягуванні в діапазоні від 165 тисяч фунтів/кв. дюйм до 180 тисяч фунтів/кв. дюйм (1138-1241 МПа) і відносне подовження в діапазоні від 8 % до 17 % при температурі навколишнього середовища.

4. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу текучості в діапазоні від 140 тисяч фунтів/кв. дюйм до 165 тисяч фунтів/кв. дюйм (965-1138 МПа) і відносне подовження в діапазоні від 8 % до 20 % при температурі навколишнього середовища.

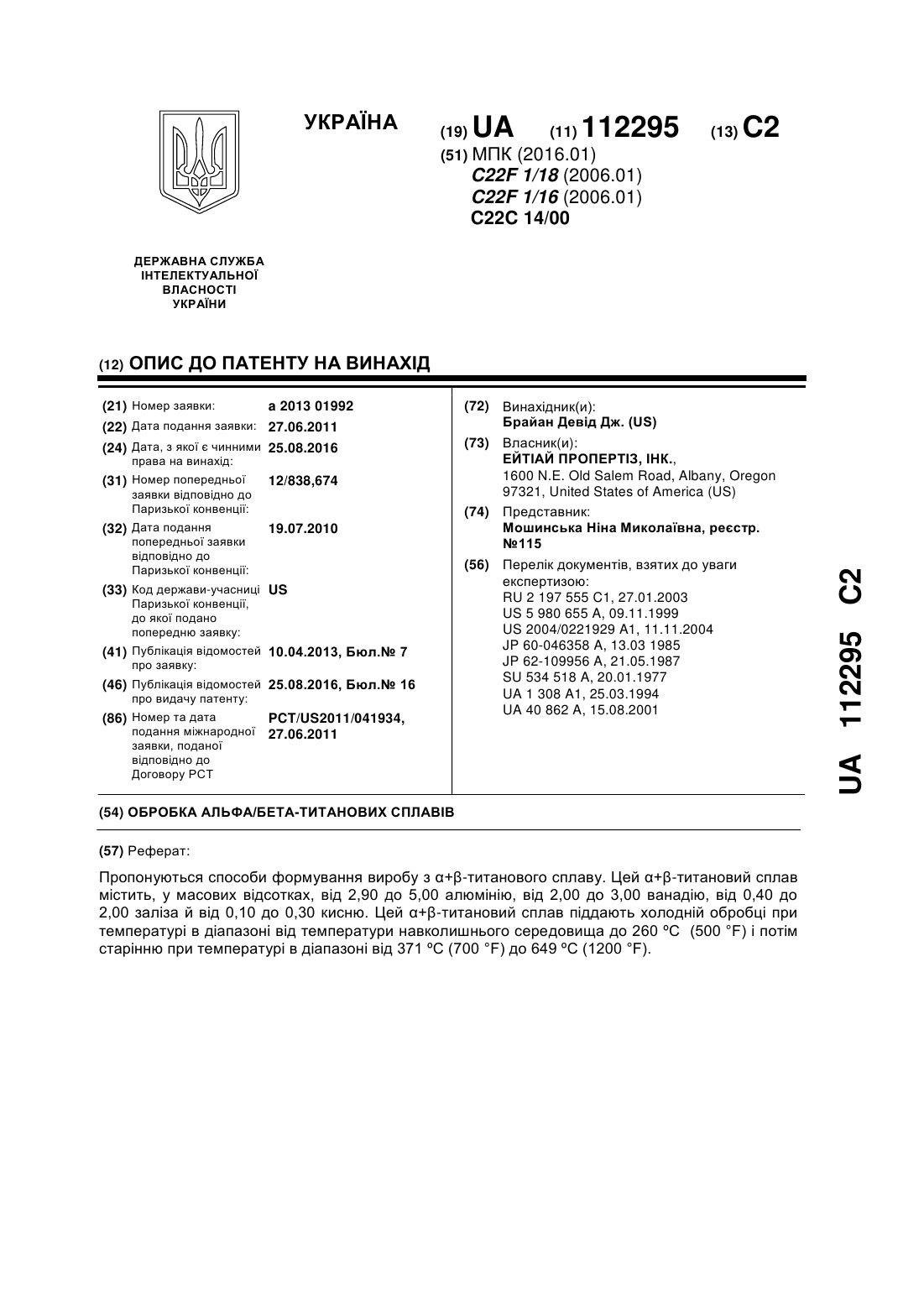

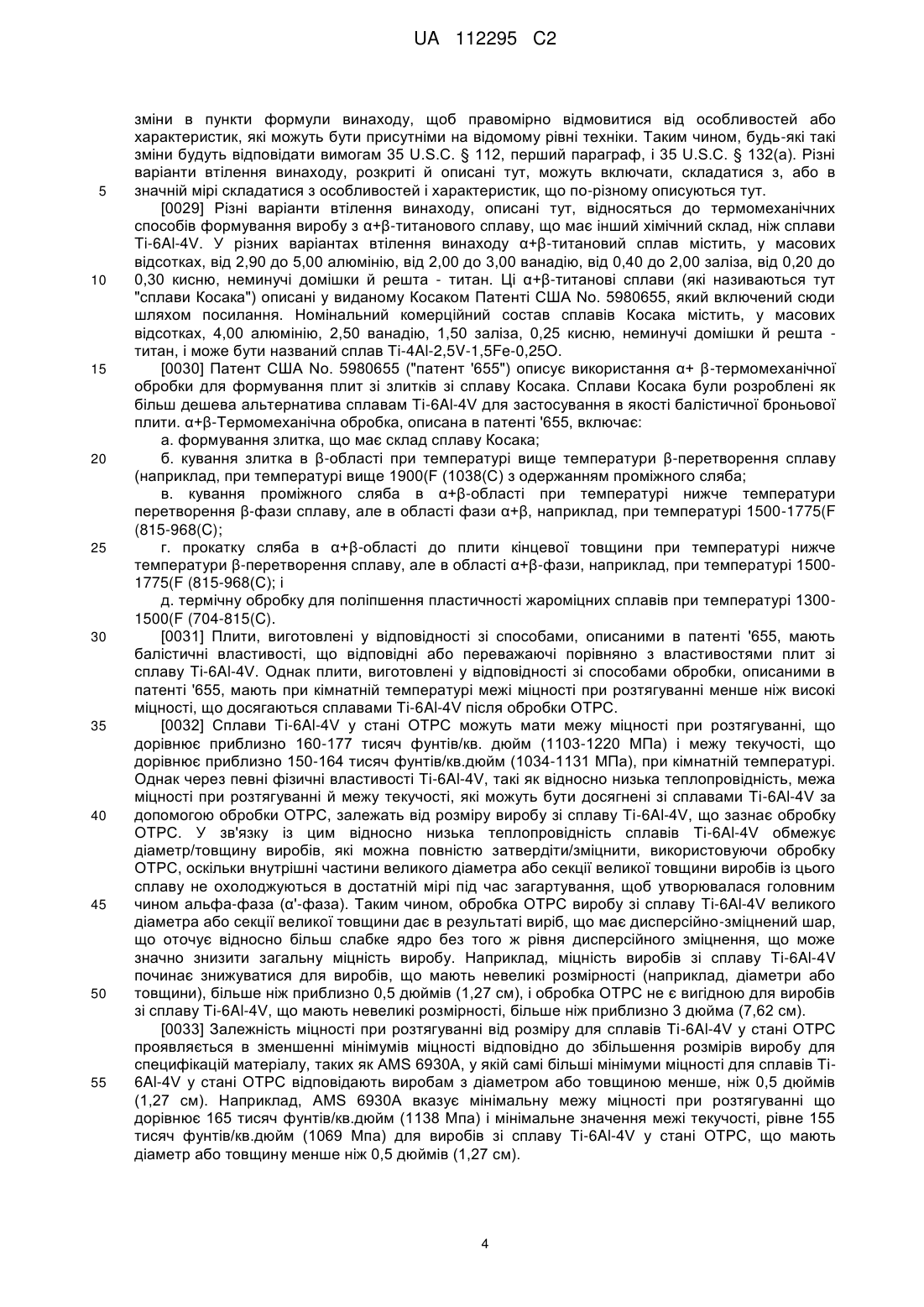

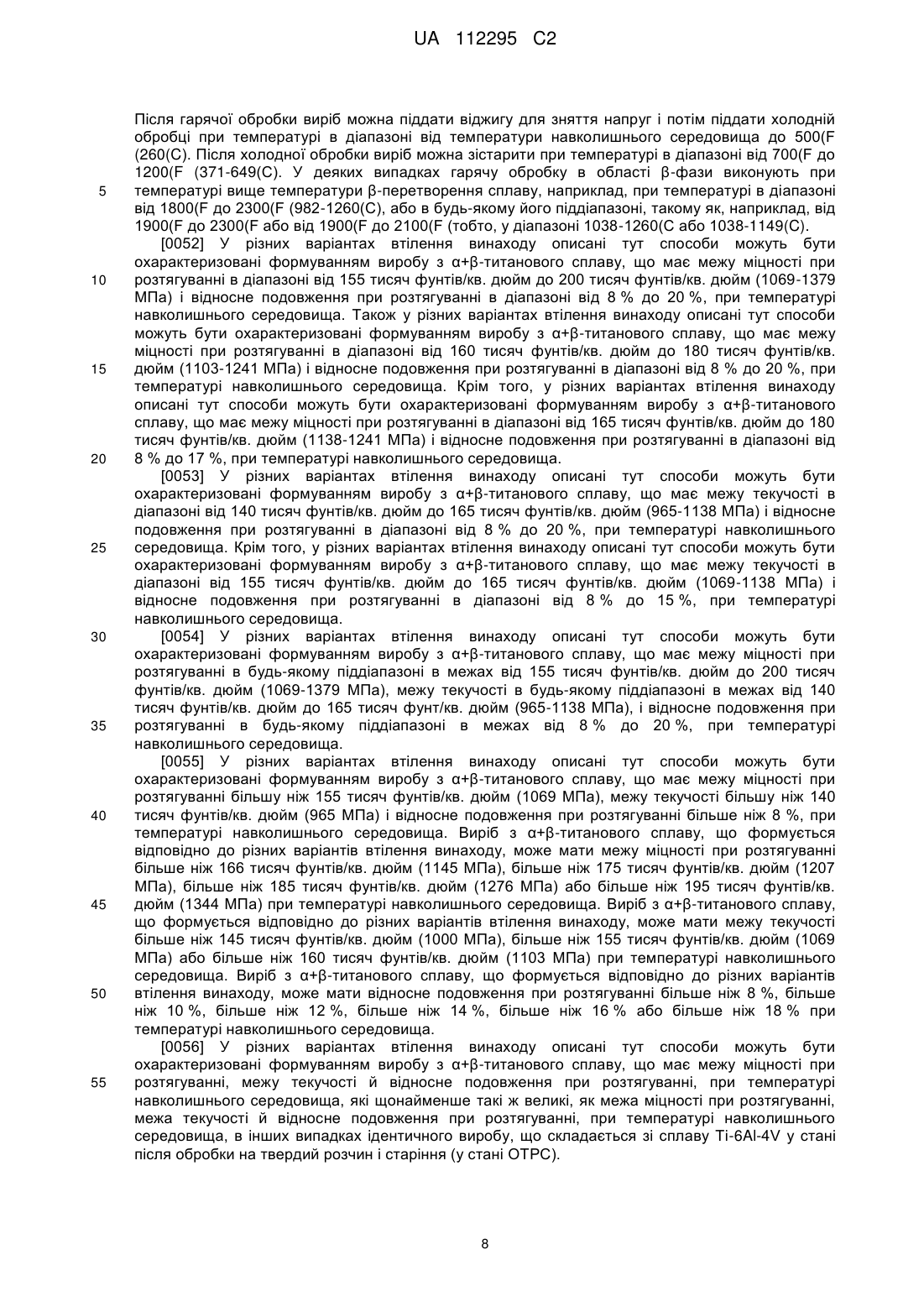

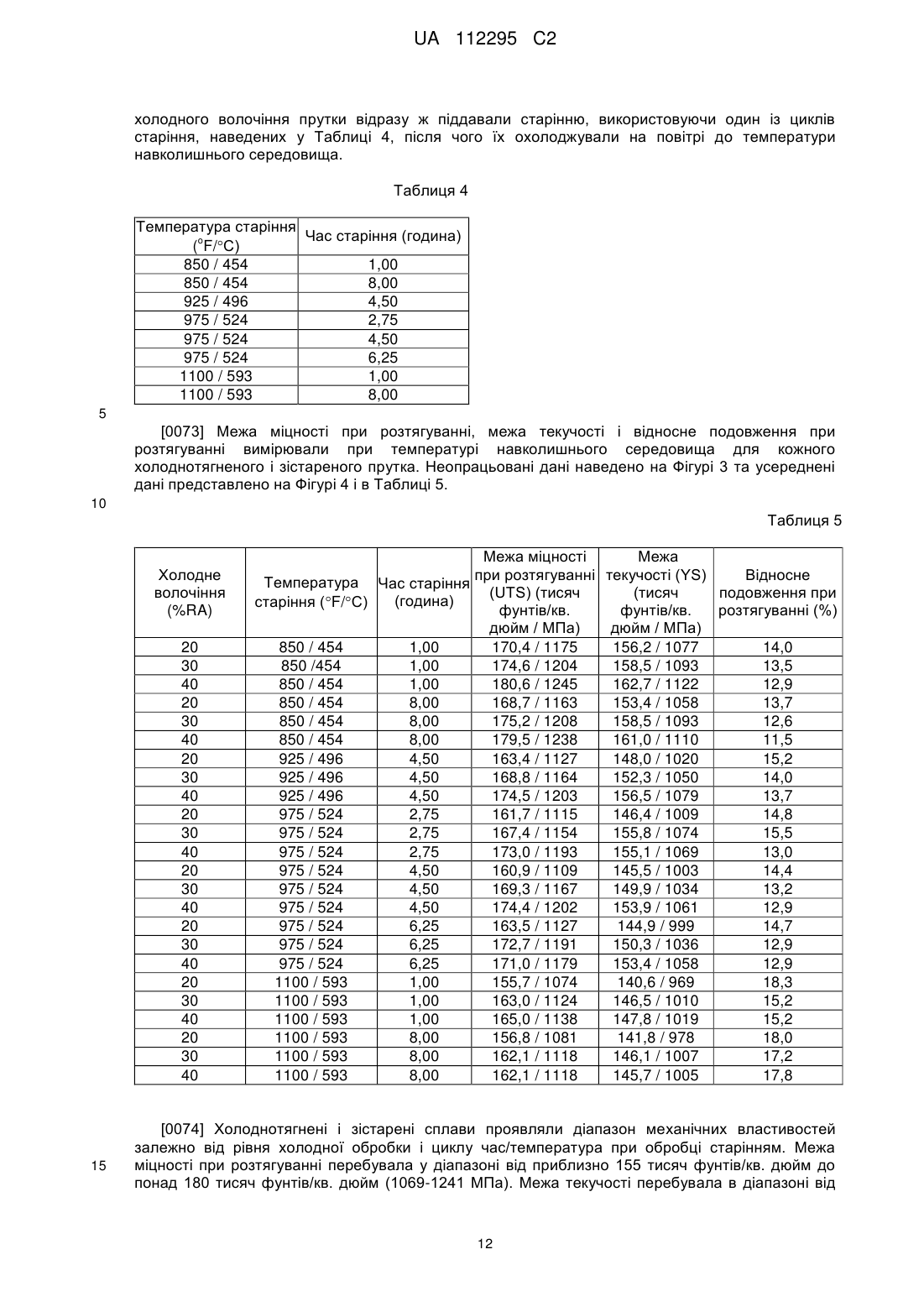

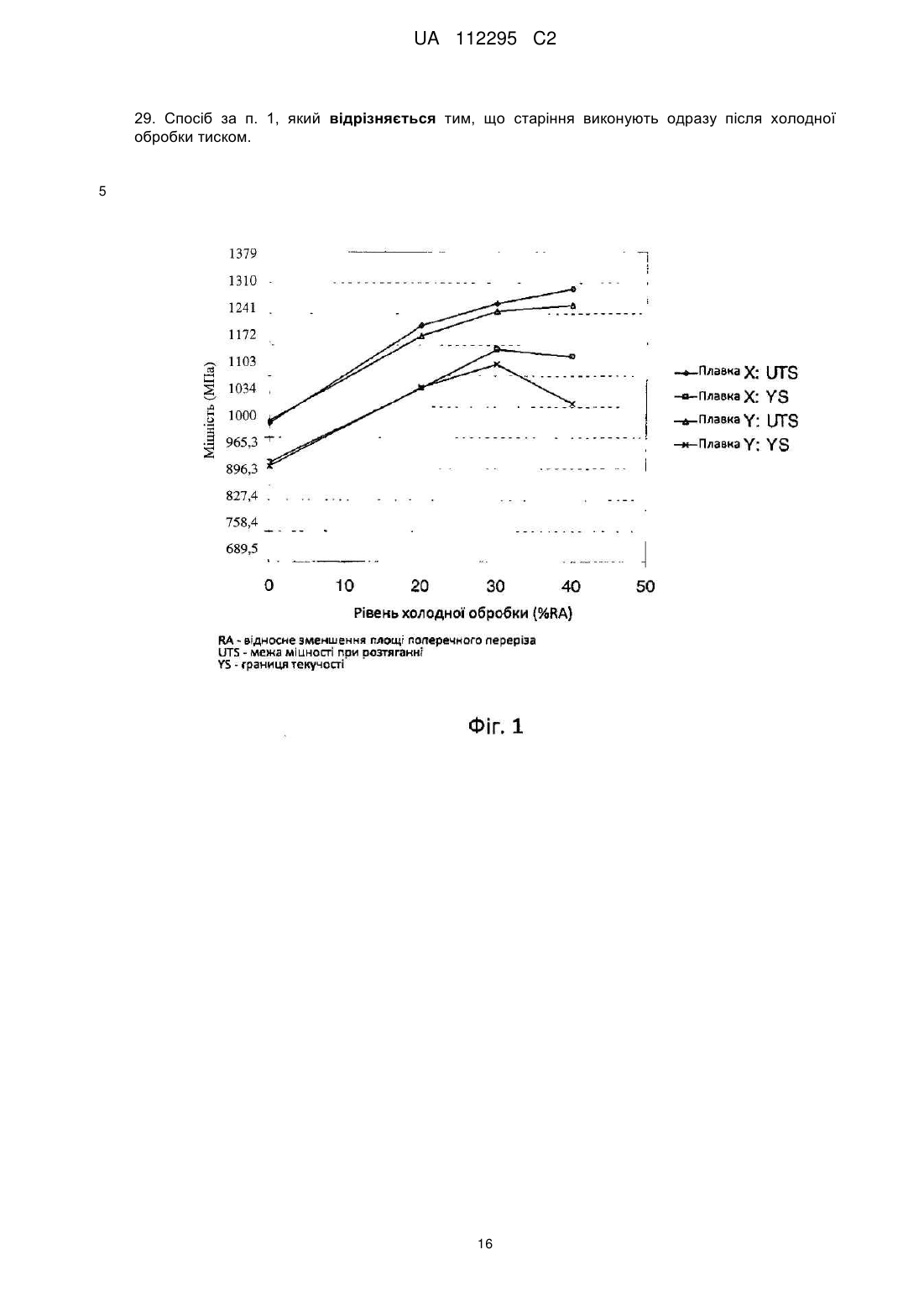

5. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу текучості в діапазоні від 155 тисяч фунтів/кв. дюйм до 165 тисяч фунтів/кв. дюйм (1069-1138 МПа) і відносне подовження в діапазоні від 8 % до 15 % при температурі навколишнього середовища.

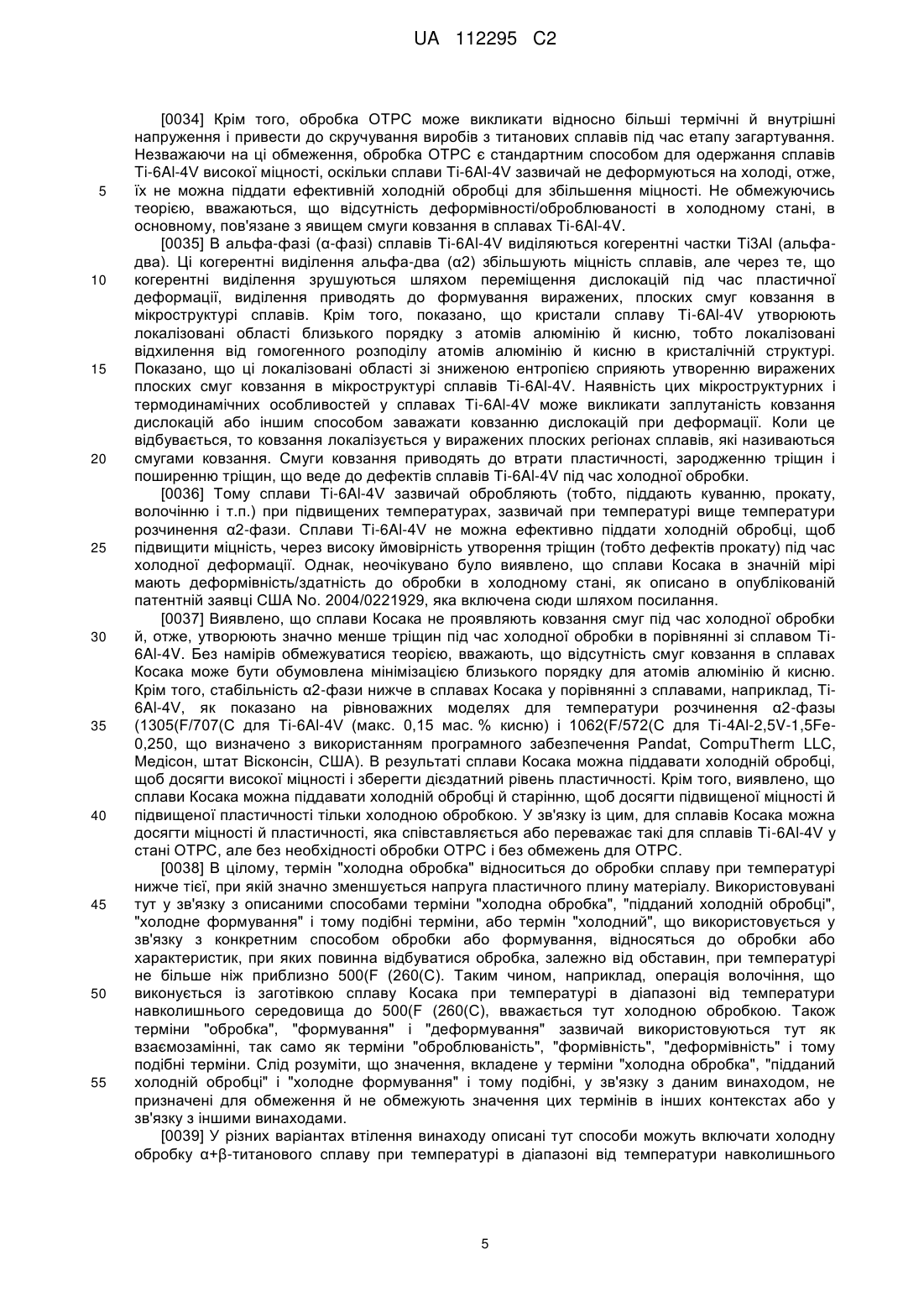

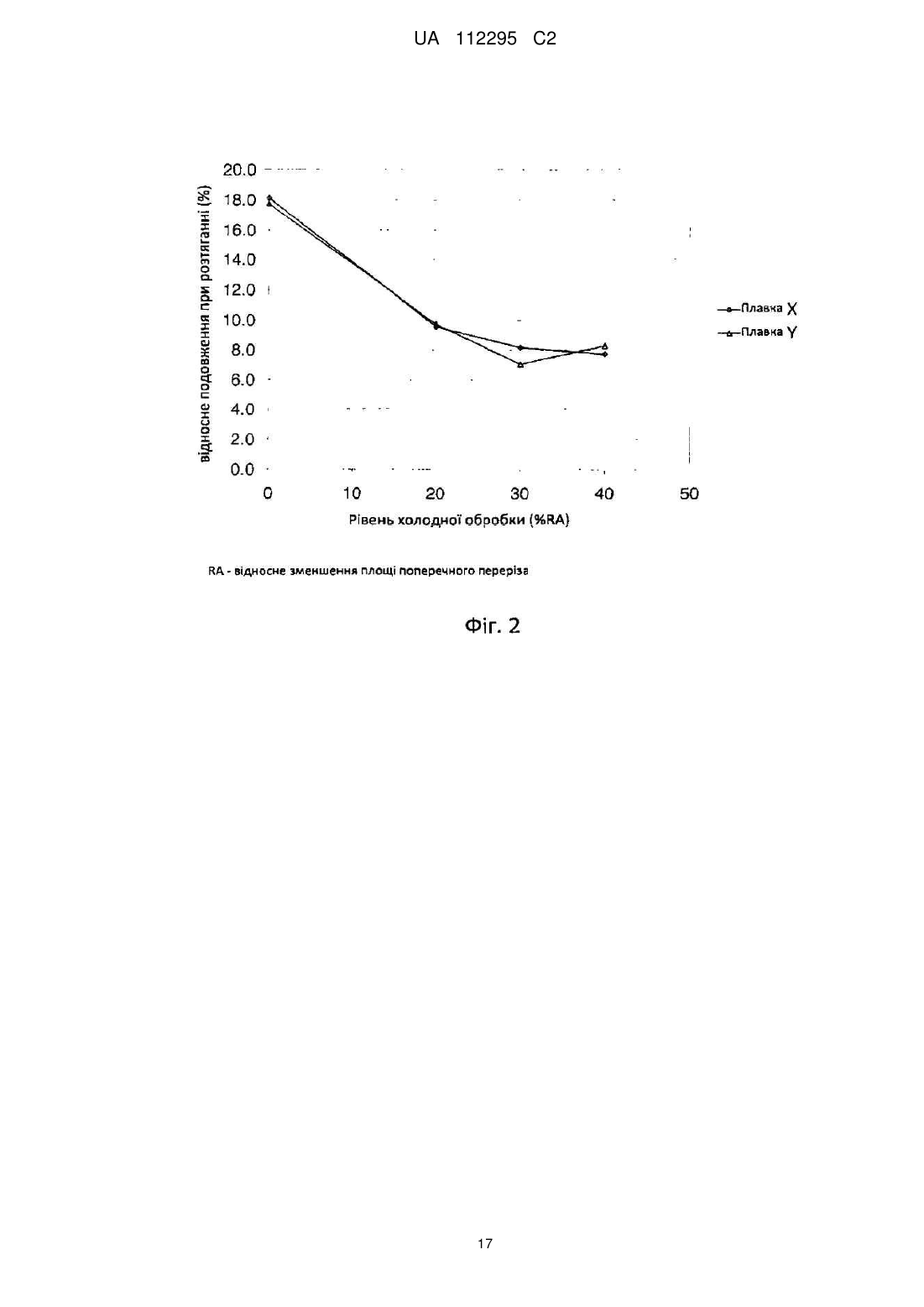

6. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу міцності при розтягуванні, межу текучості й відносне подовження при температурі навколишнього середовища, які більші або дорівнюють межі міцності при розтягуванні, межі текучості й відносному подовженню при температурі навколишнього середовища у такому ж виробі, що складається зі сплаву Ti-6Al-4V, у стані після обробки на твердий розчин і старіння.

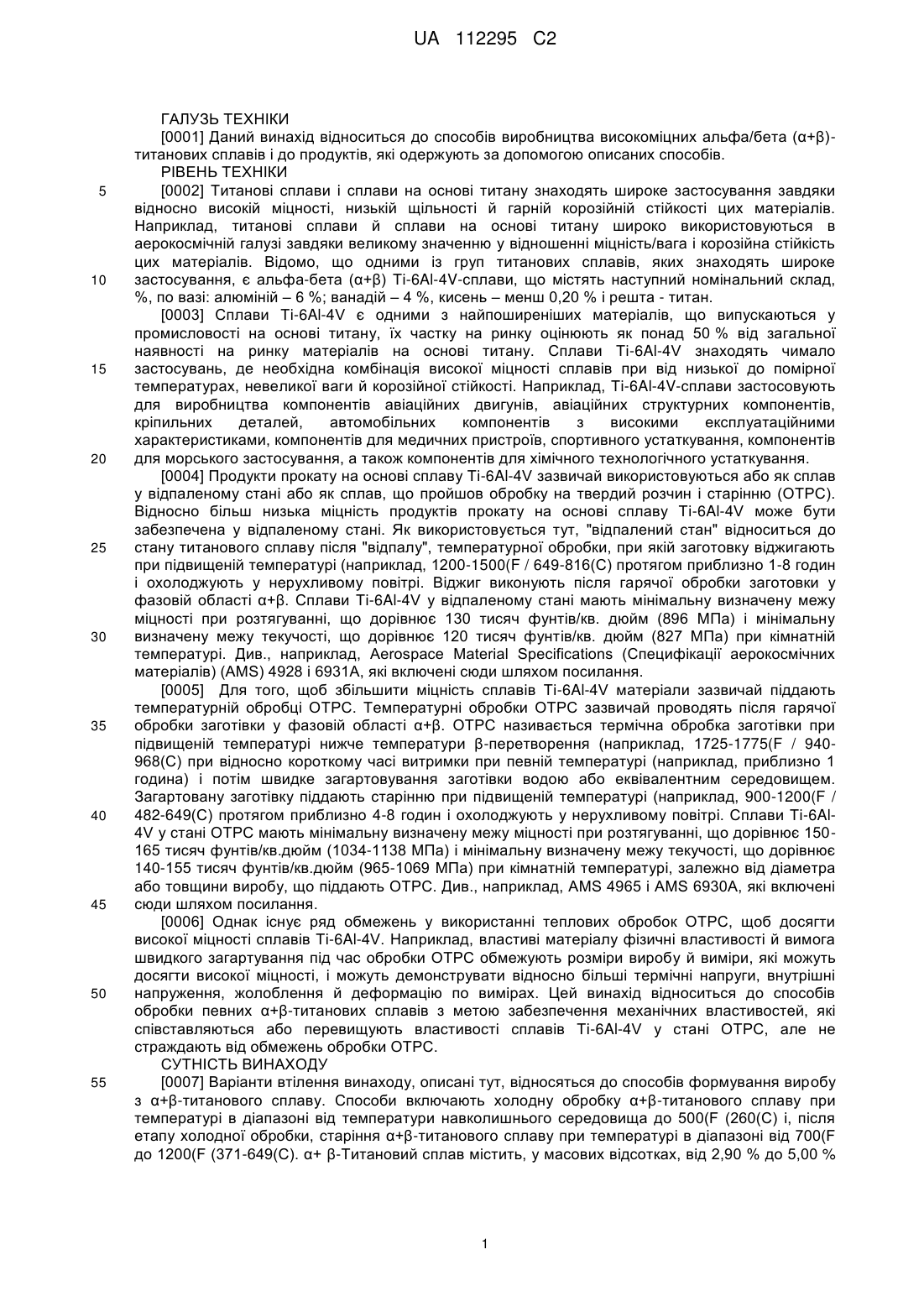

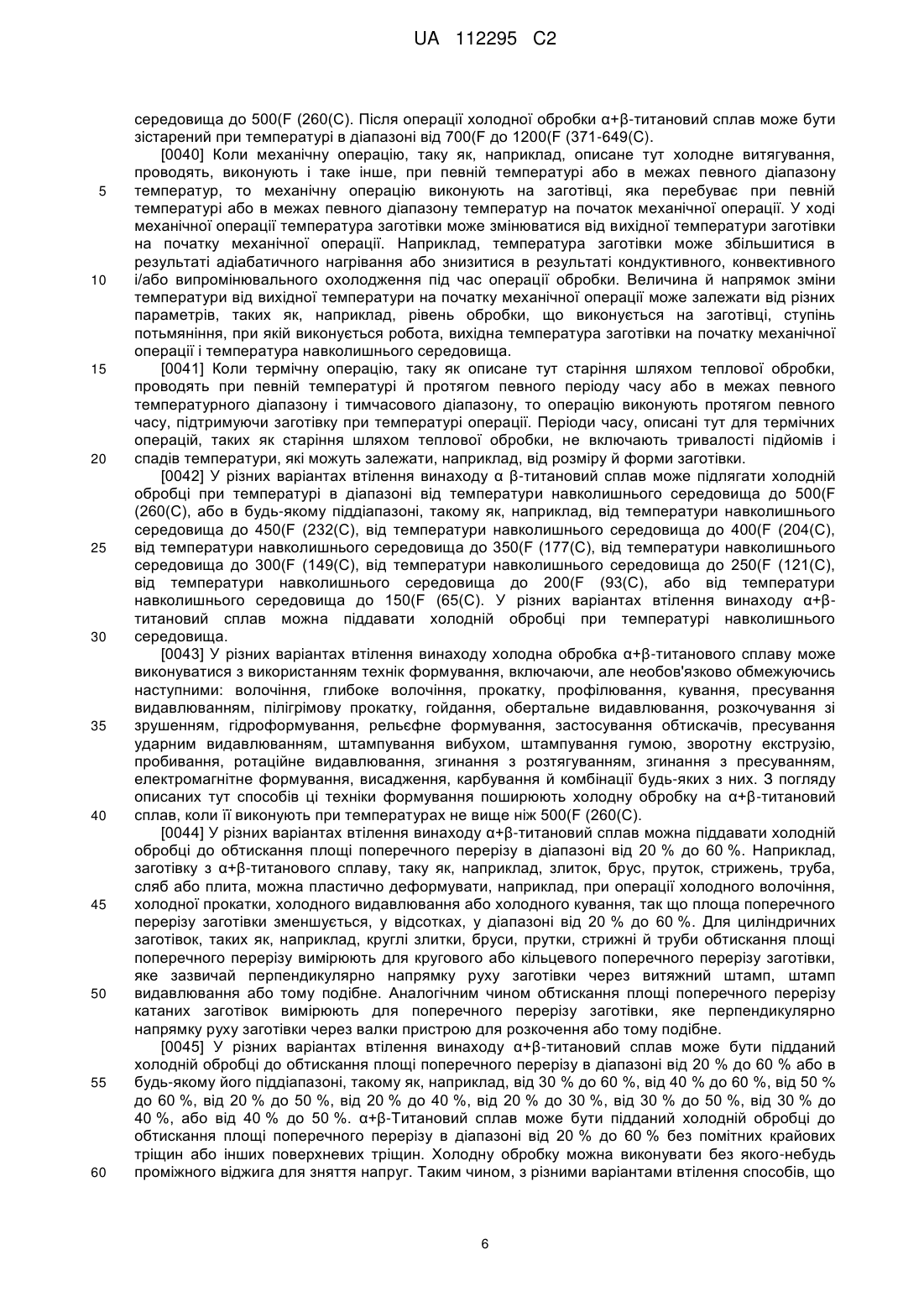

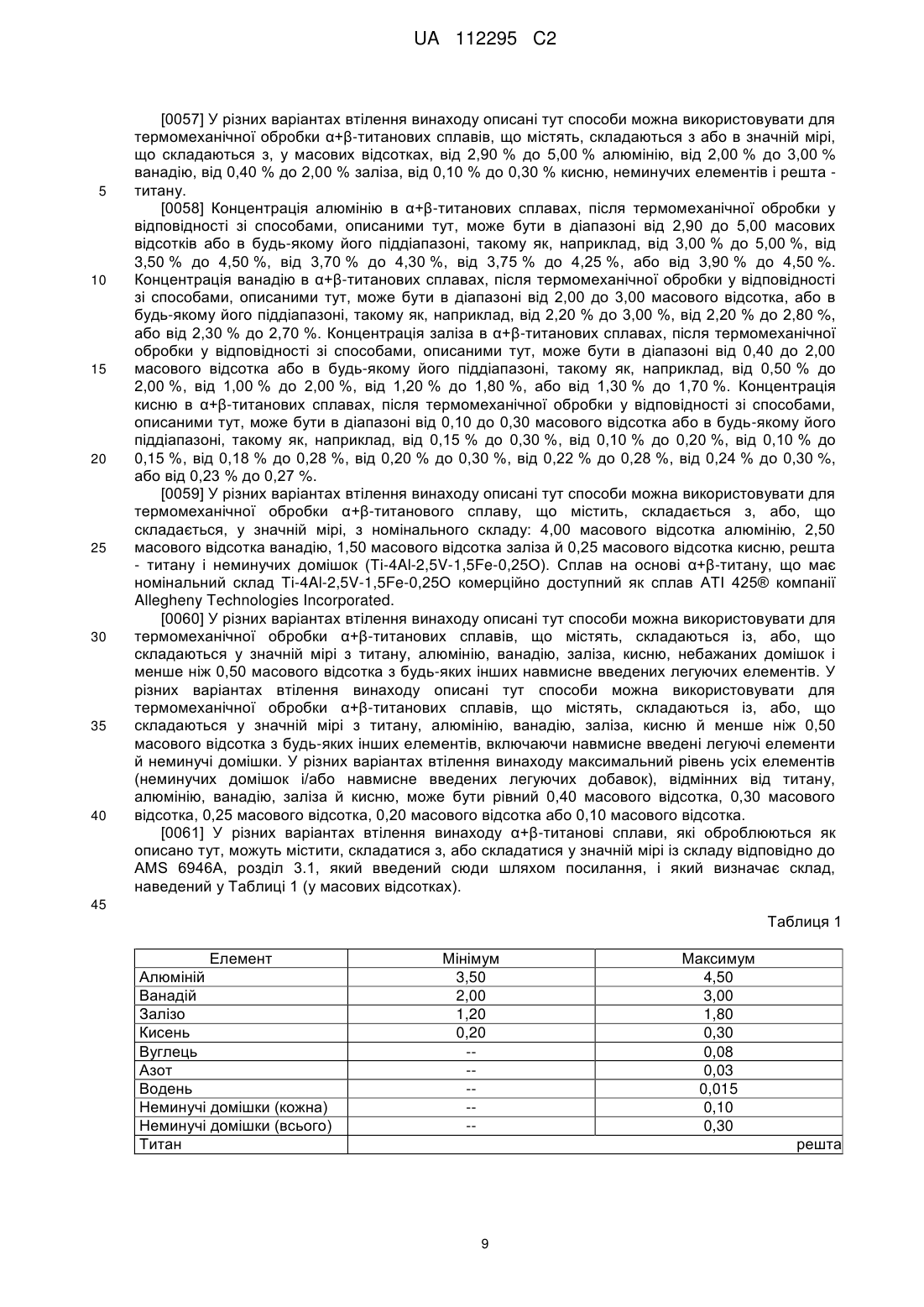

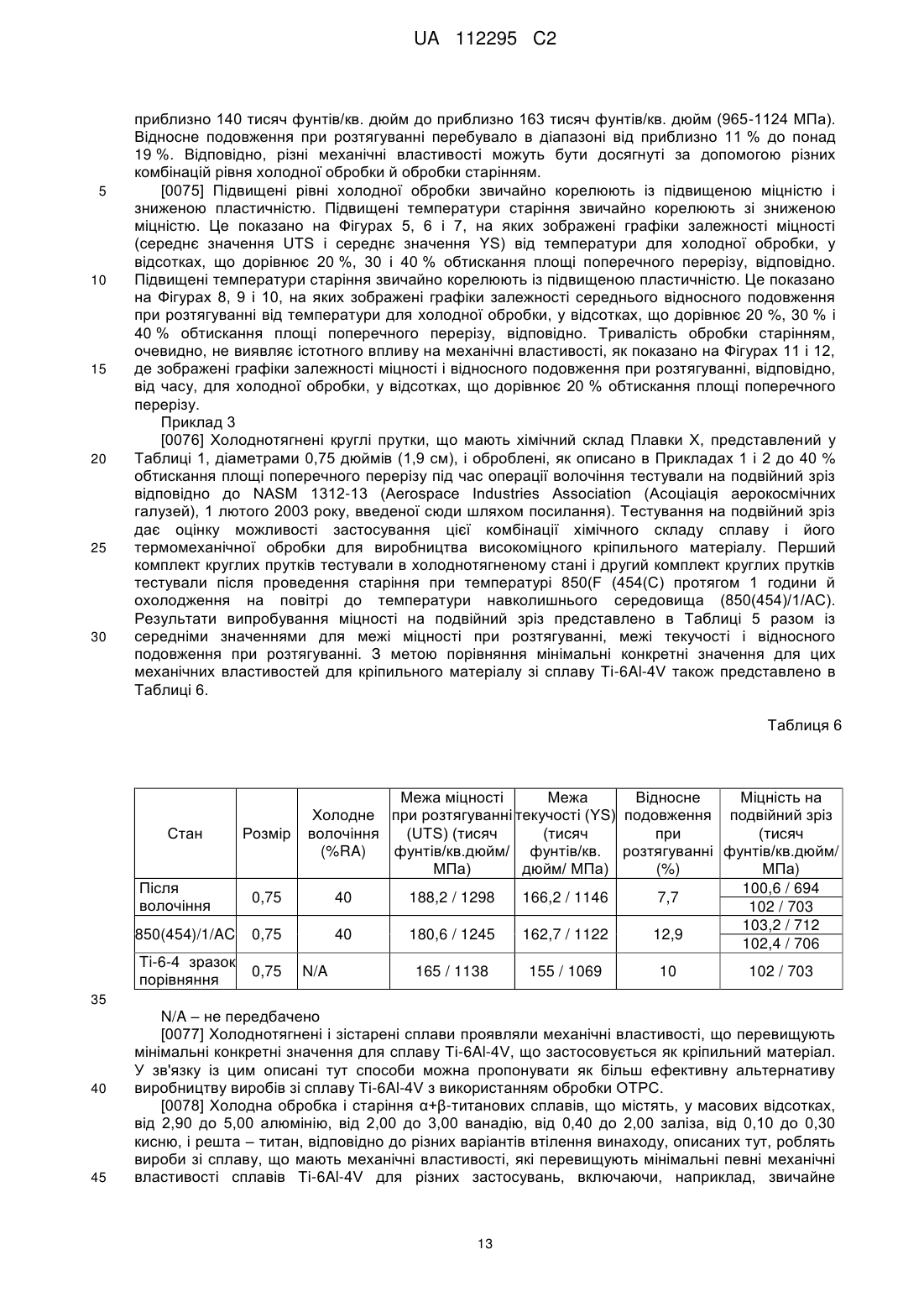

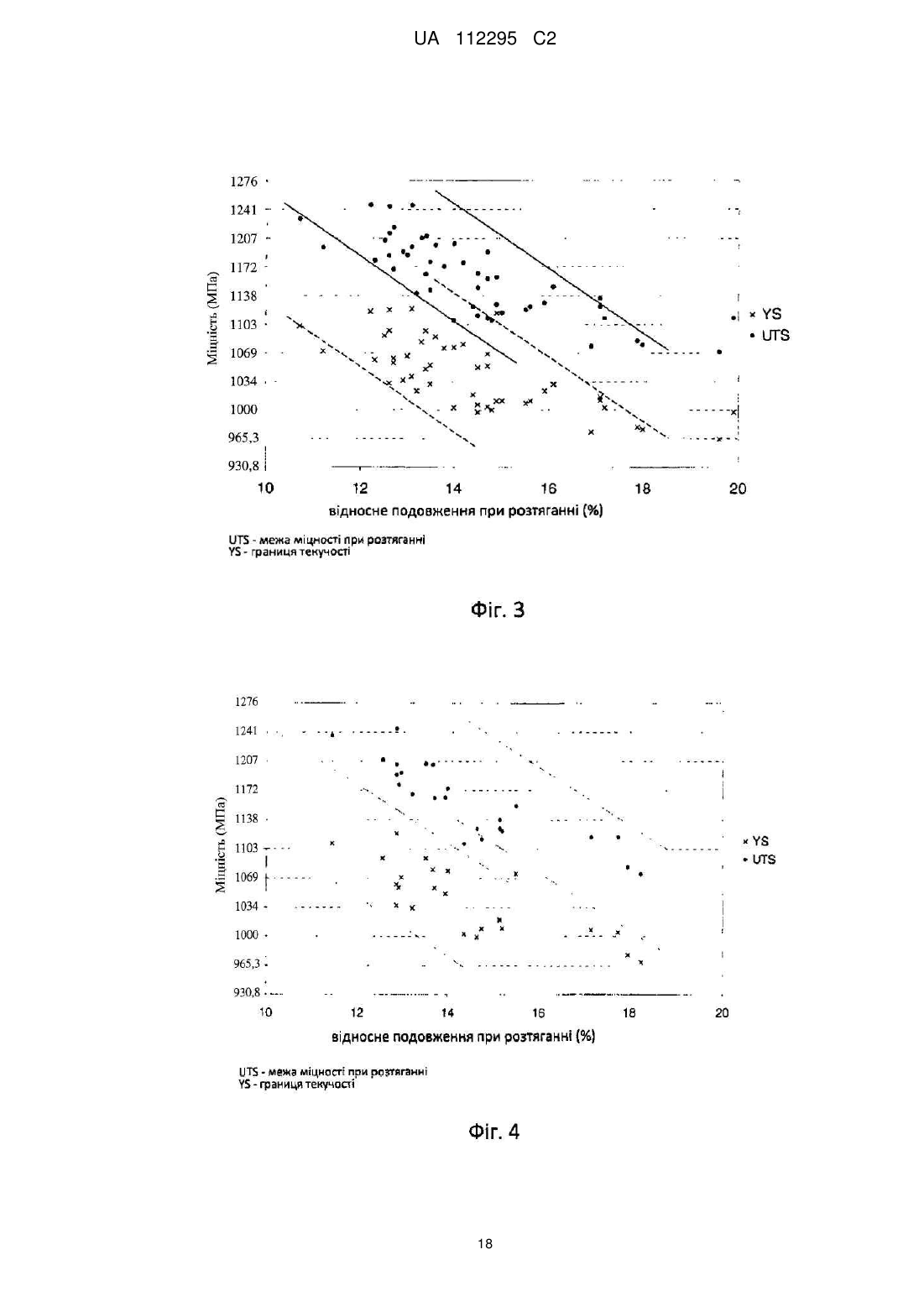

7. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву до обтискання площі поперечного перерізу виробу з α+β-титанового сплаву від 20 % до 60 %.

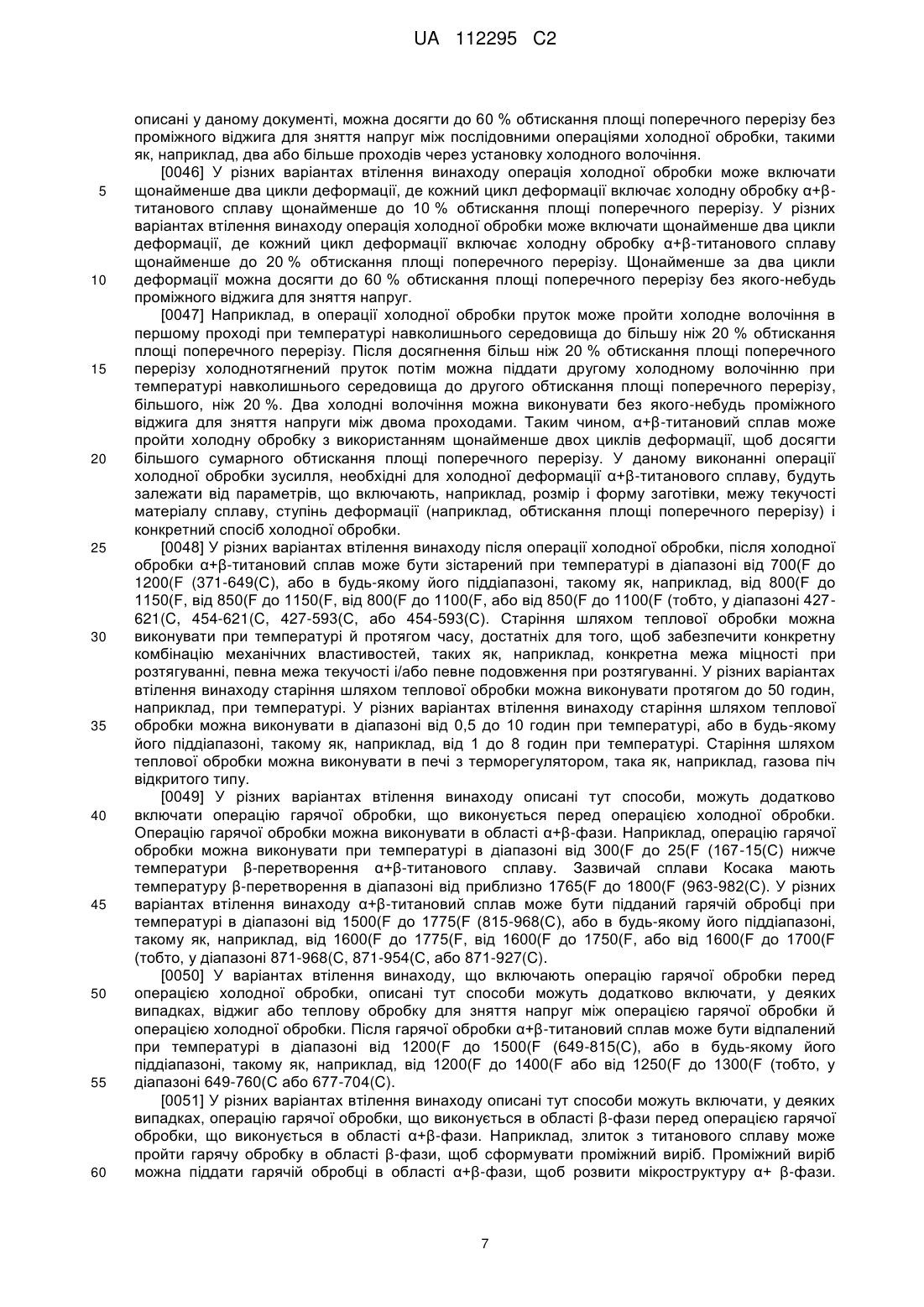

8. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву до обтискання площі поперечного перерізу виробу з α+β-титанового сплаву від 20 % до 40 %.

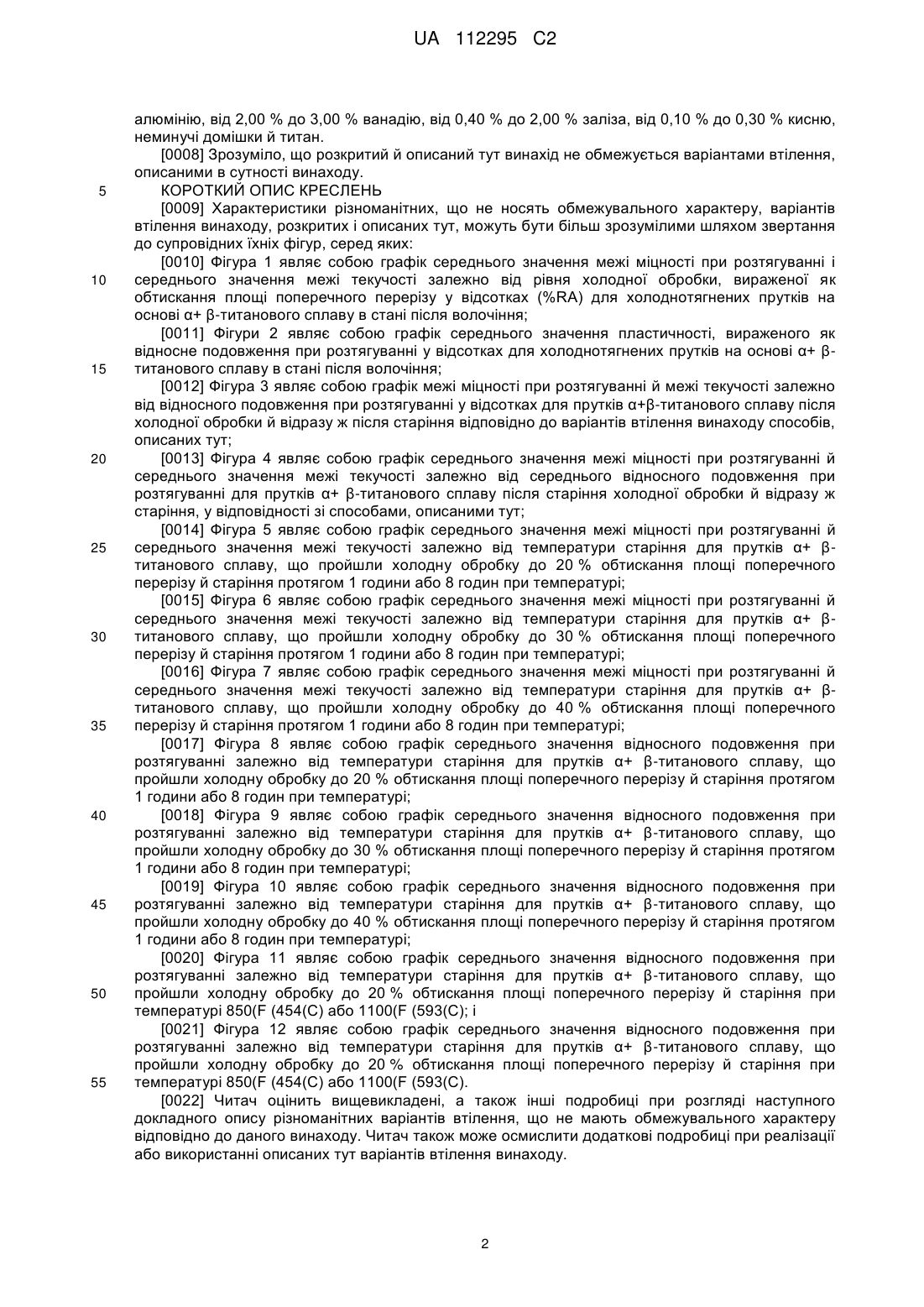

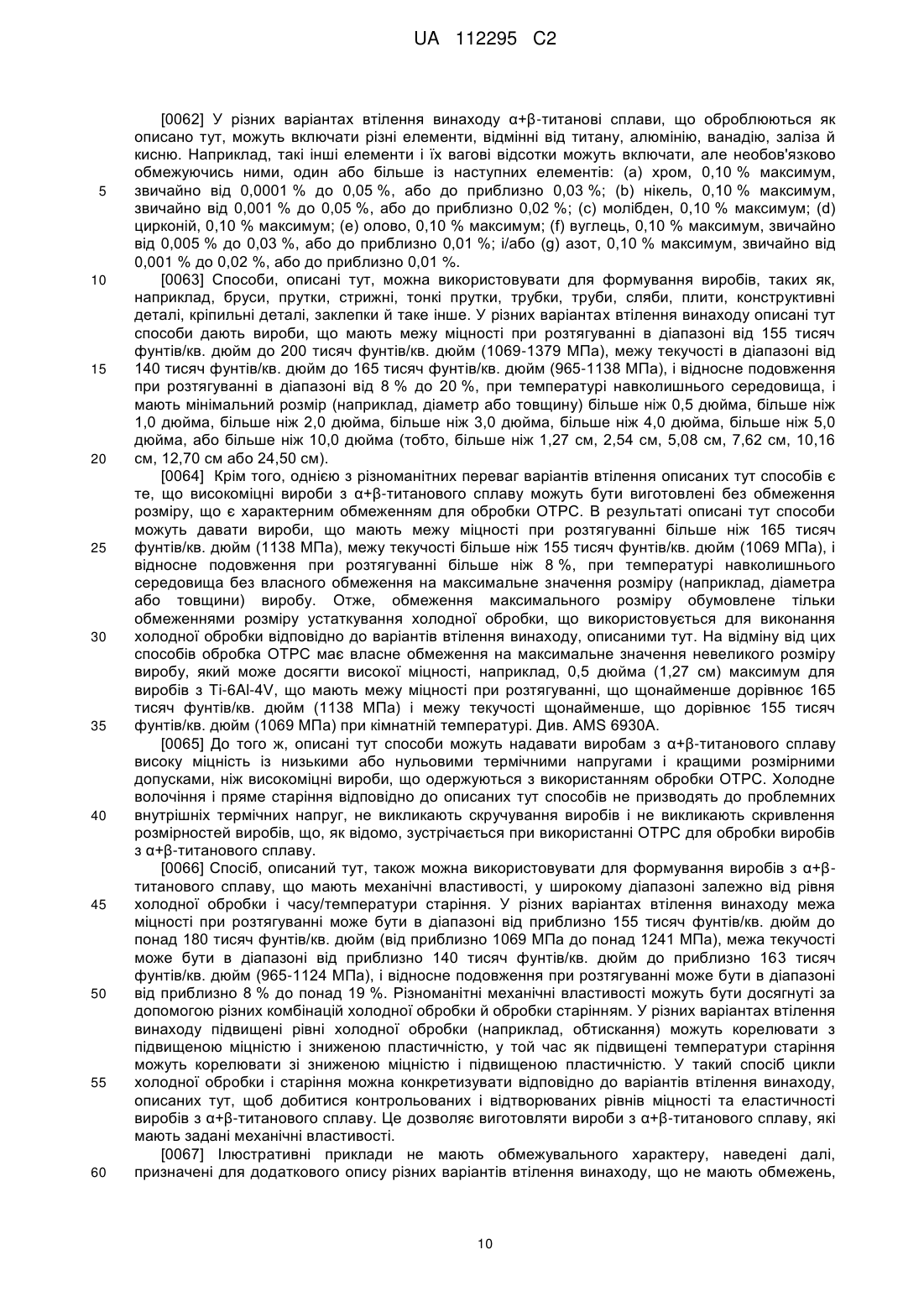

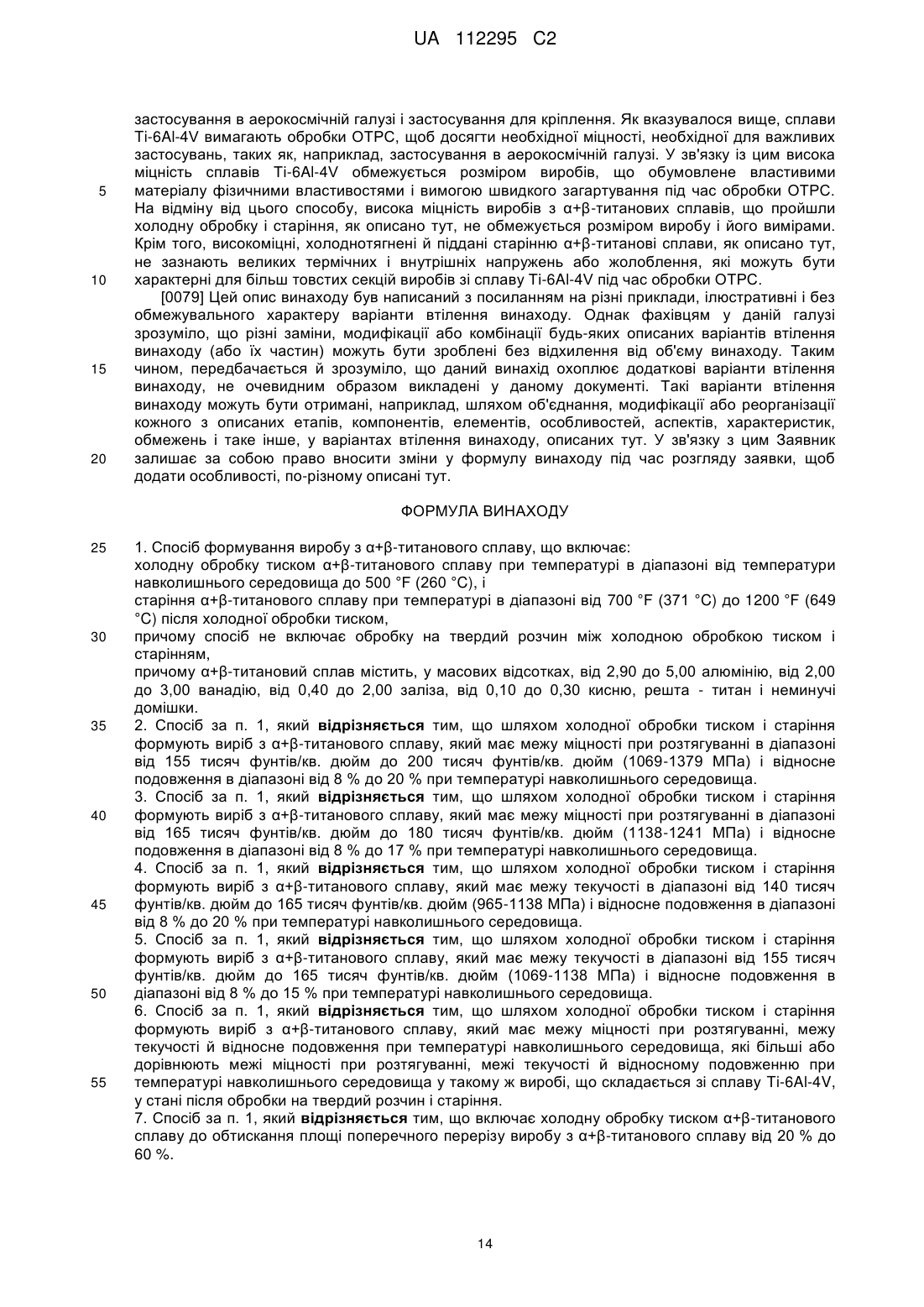

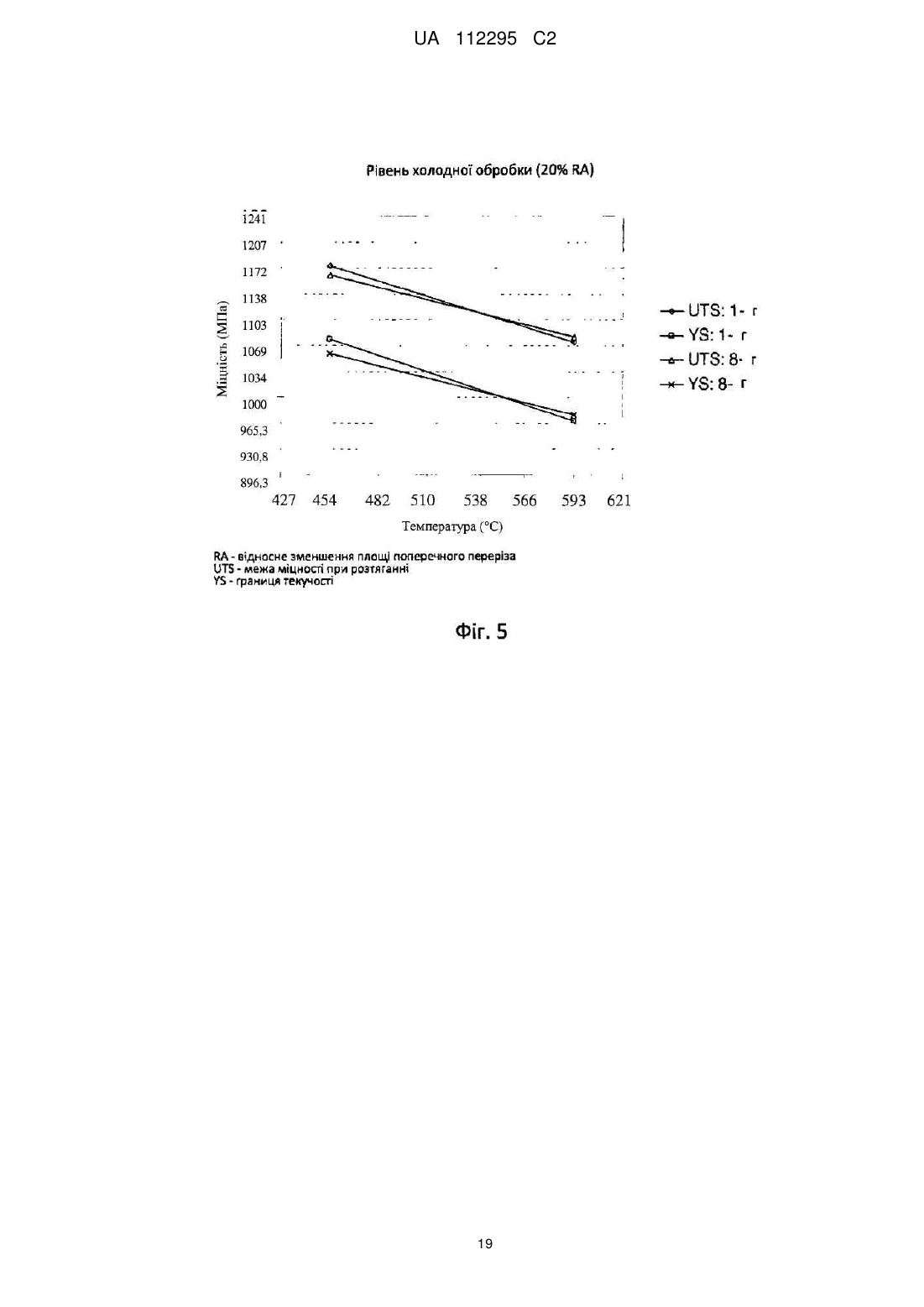

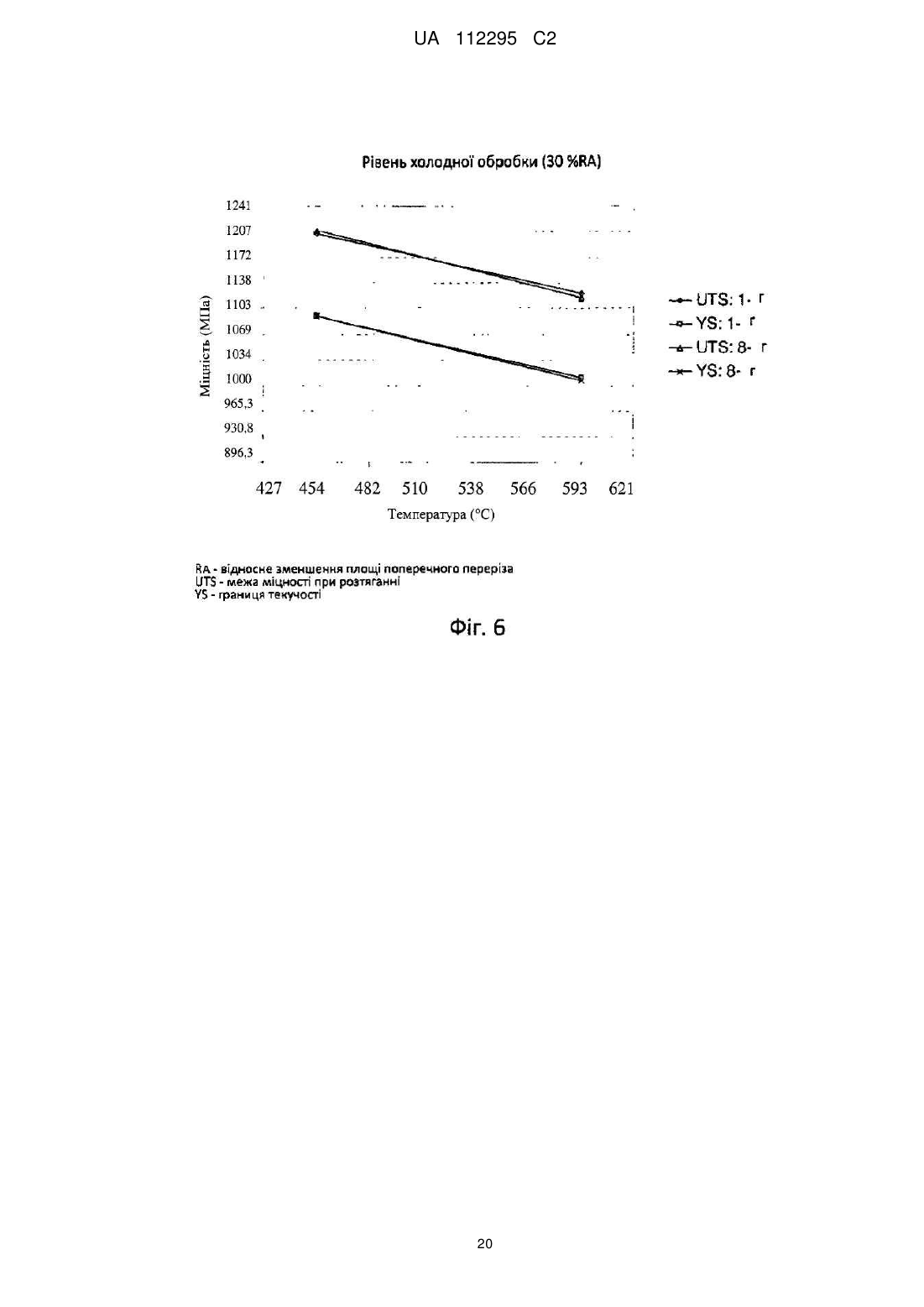

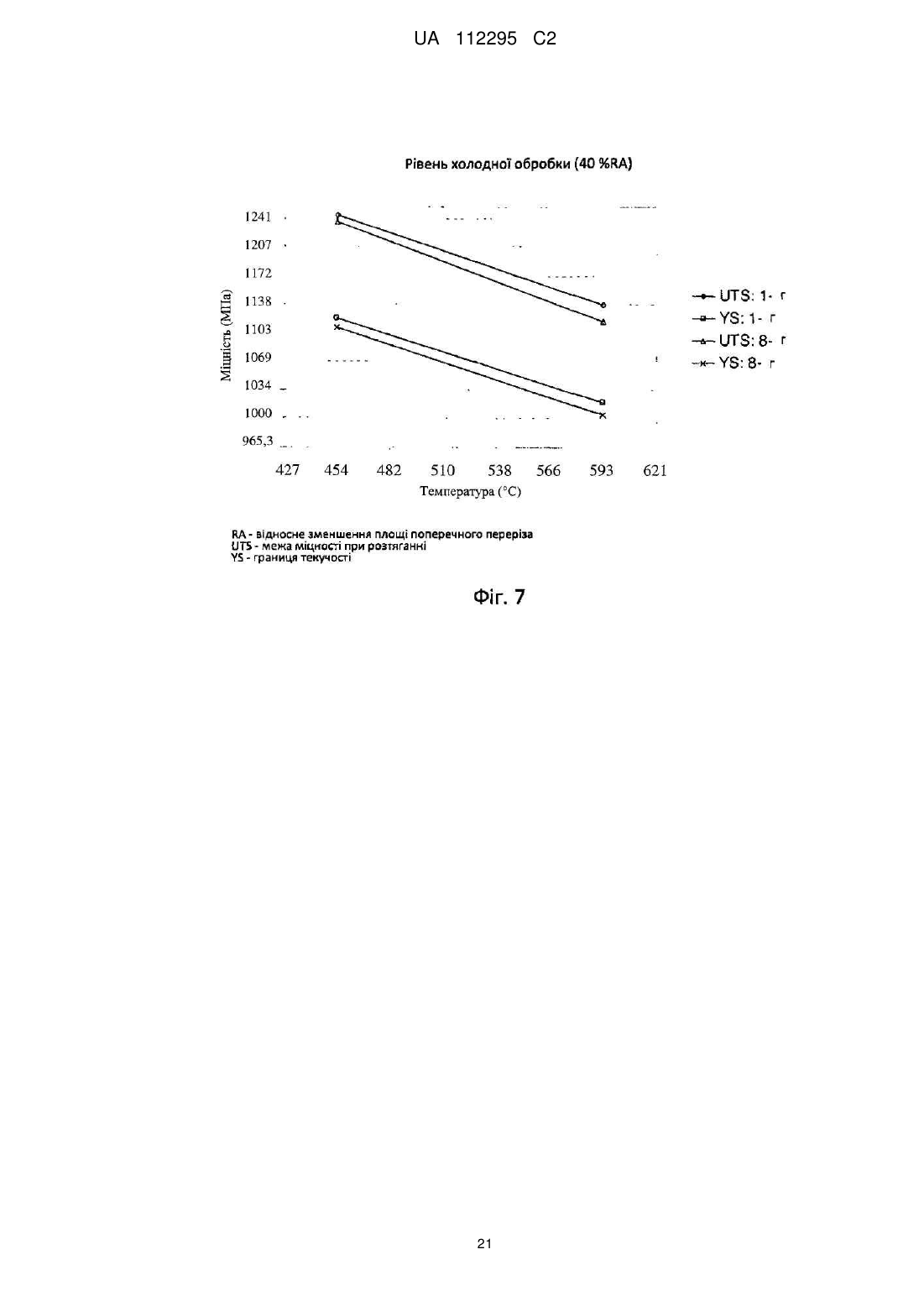

9. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає щонайменше два цикли деформації, при цьому кожний цикл включає холодну обробку тиском α+β-титанового сплаву до щонайменше 10 %-го обтискання площі поперечного перерізу виробу з α+β-титанового сплаву.

10. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає щонайменше два цикли деформації, при цьому кожний цикл включає холодну обробку тиском α+β-титанового сплаву до щонайменше 20 %-го обтискання площі поперечного перерізу виробу з α+β-титанового сплаву.

11. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву при температурі в діапазоні від температури навколишнього середовища до 400 °F (204 °С).

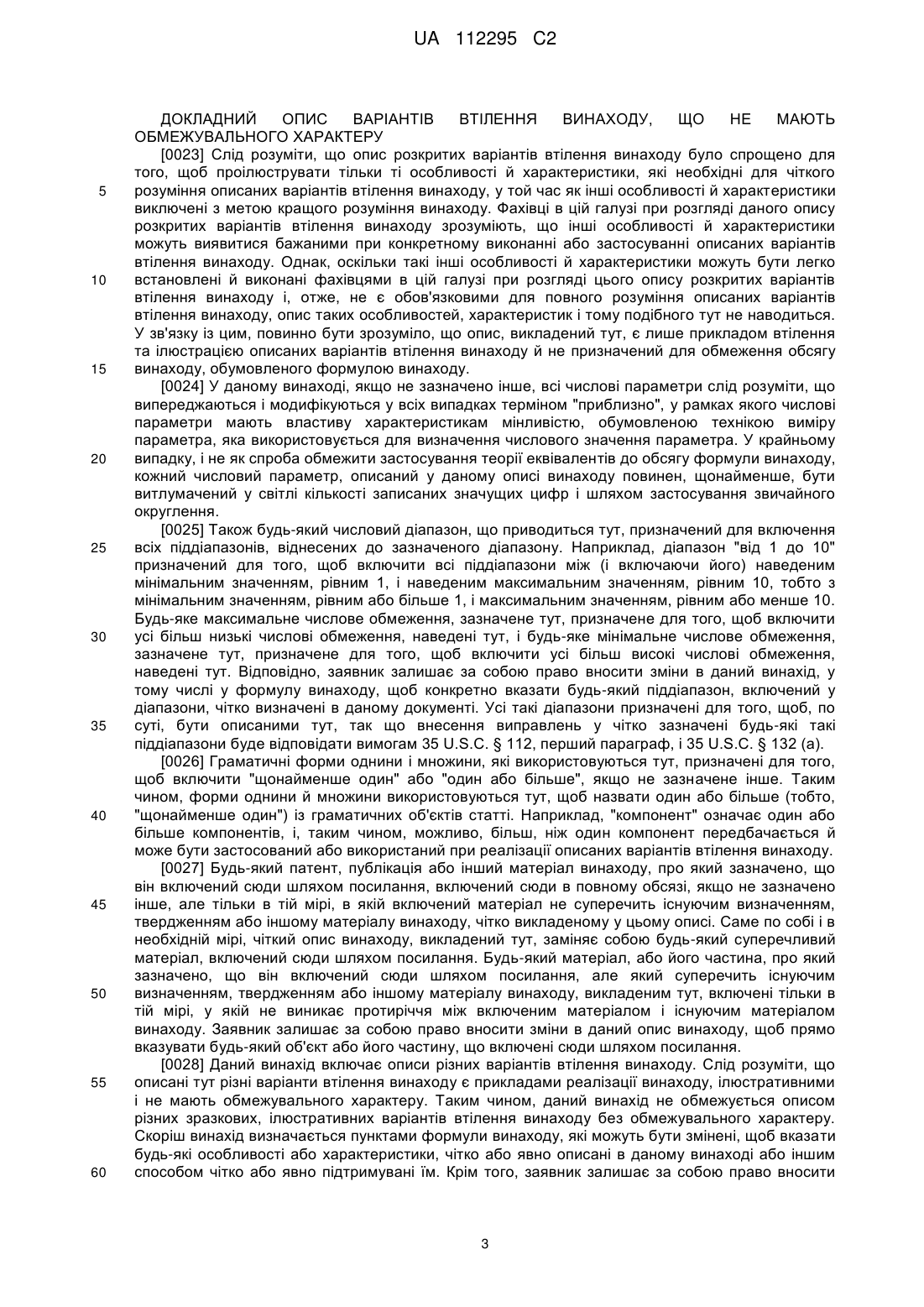

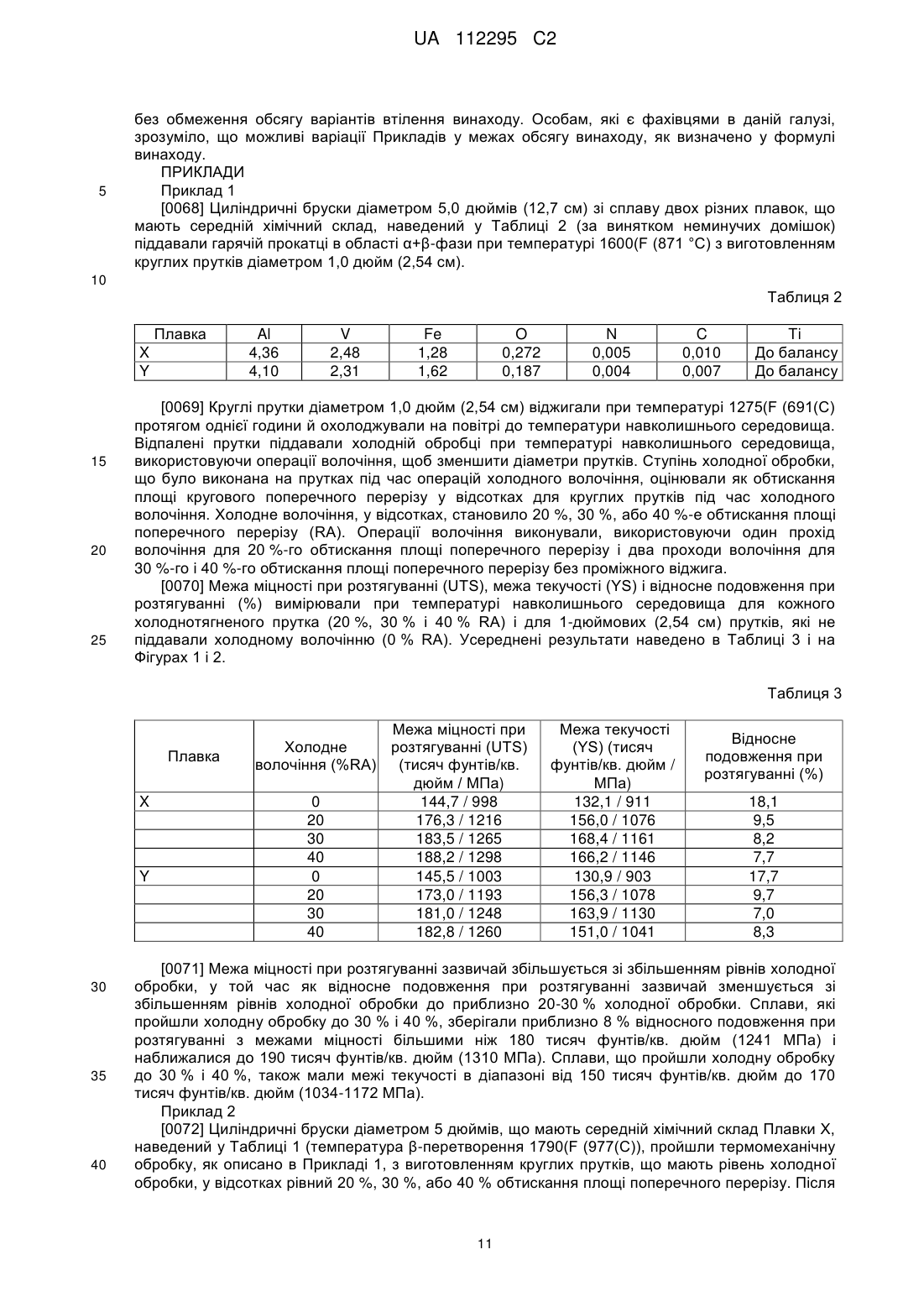

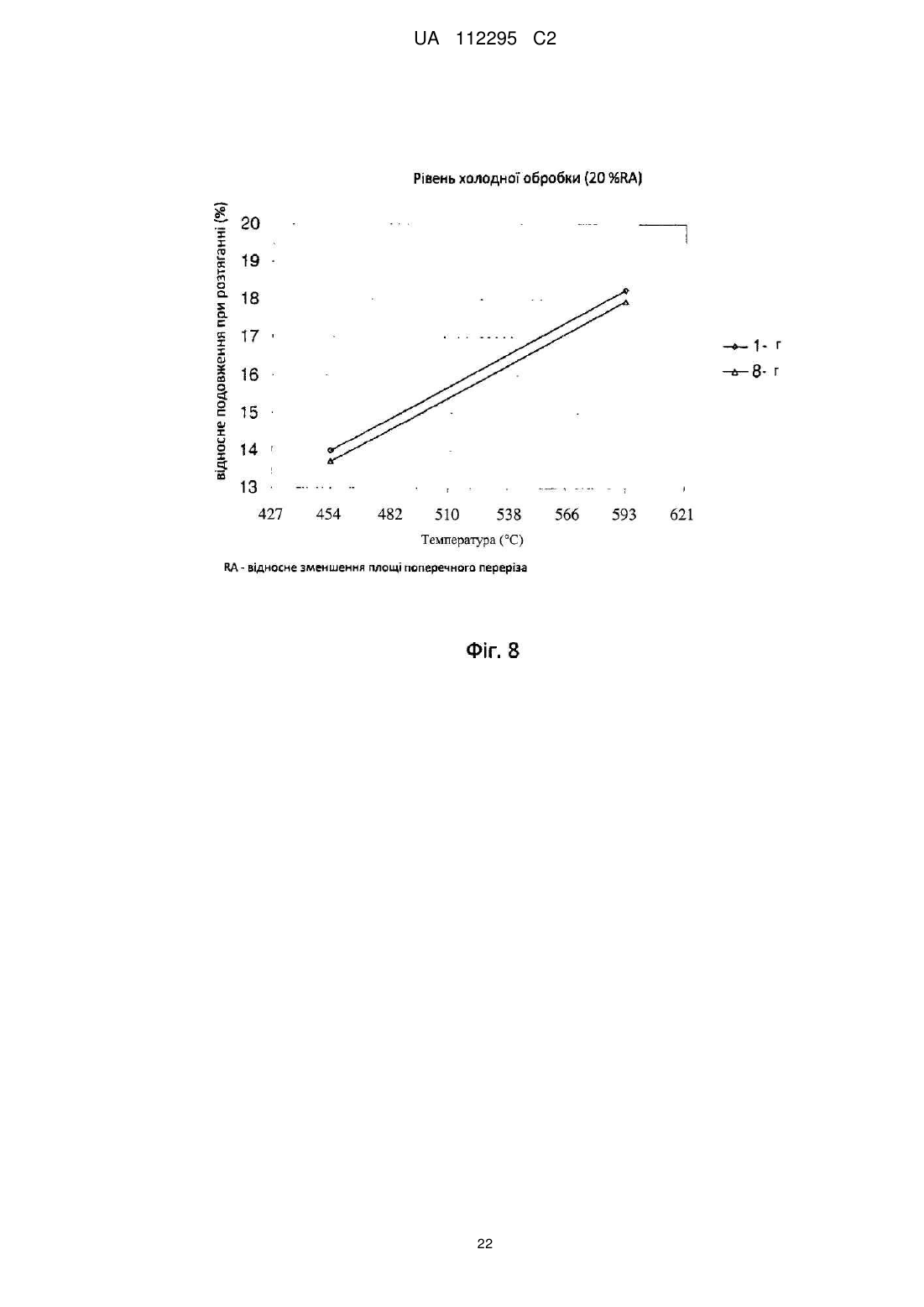

12. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву при температурі навколишнього середовища.

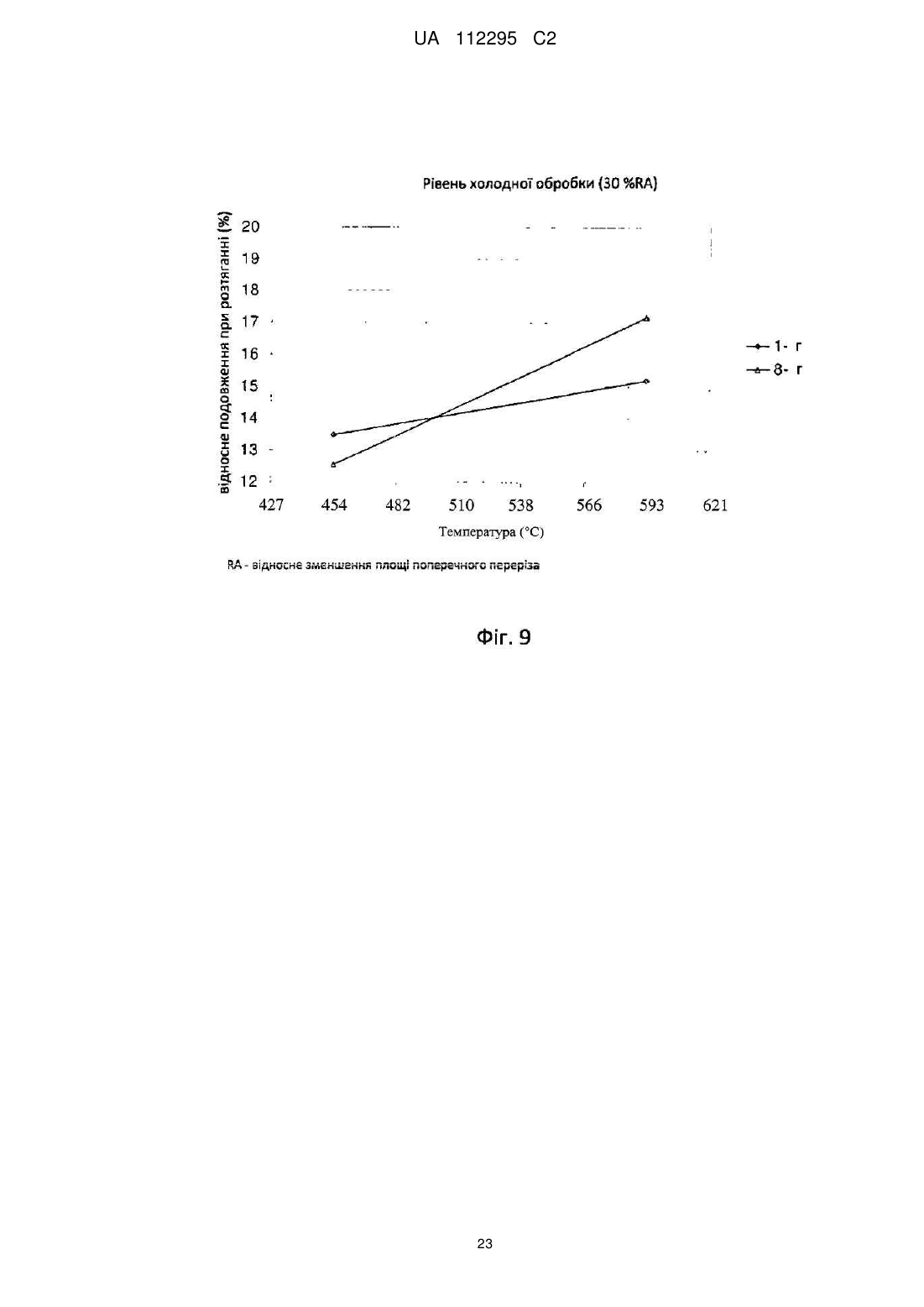

13. Спосіб за п. 1, який відрізняється тим, що включає старіння α+β-титанового сплаву при температурі в діапазоні від 800 °F до 1150 °F (427-621 °С) після холодної обробки тиском.

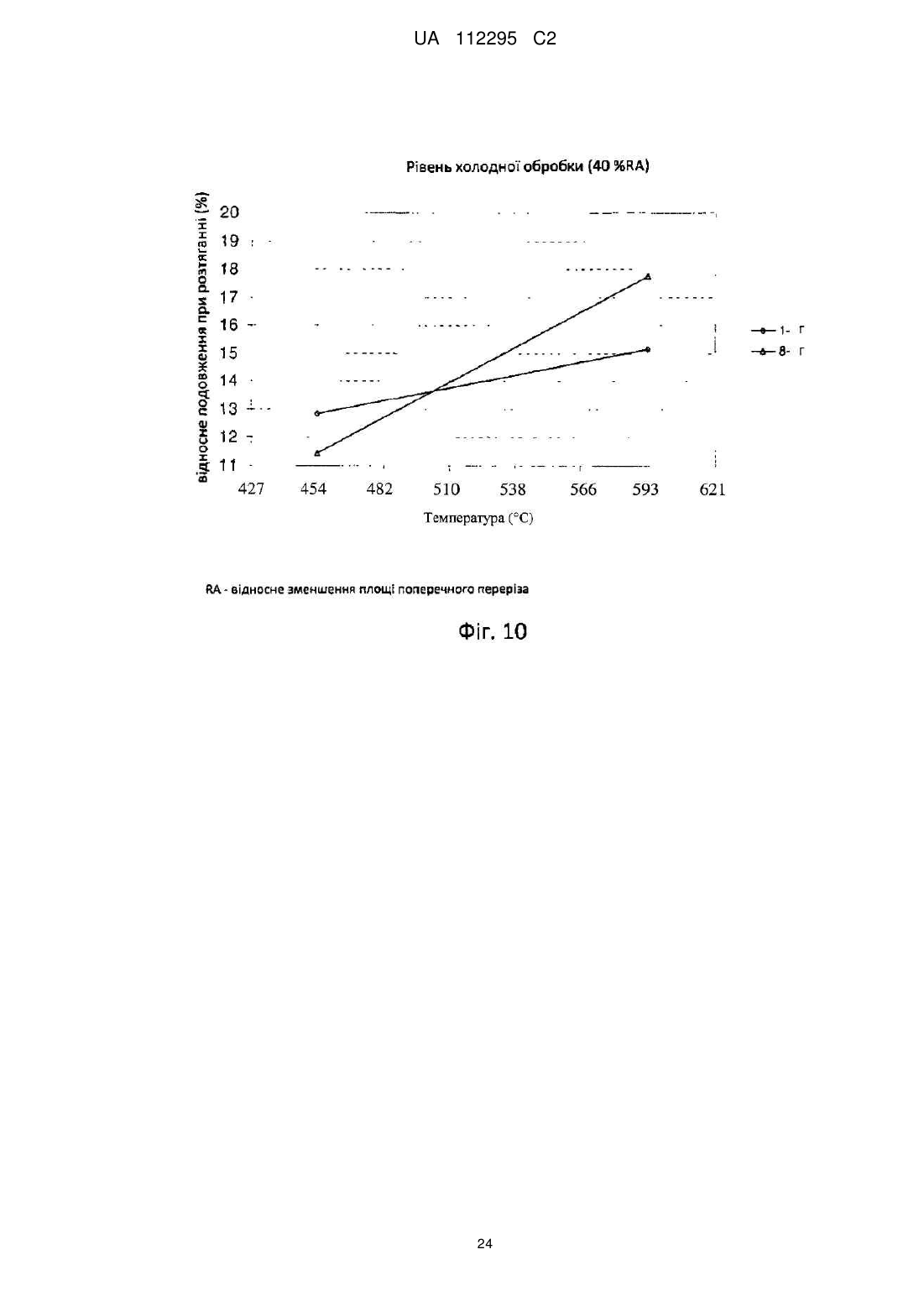

14. Спосіб за п. 1, який відрізняється тим, що включає старіння α+β-титанового сплаву при температурі в діапазоні від 850 °F до 1100 °F (454-593 °С) після холодної обробки тиском.

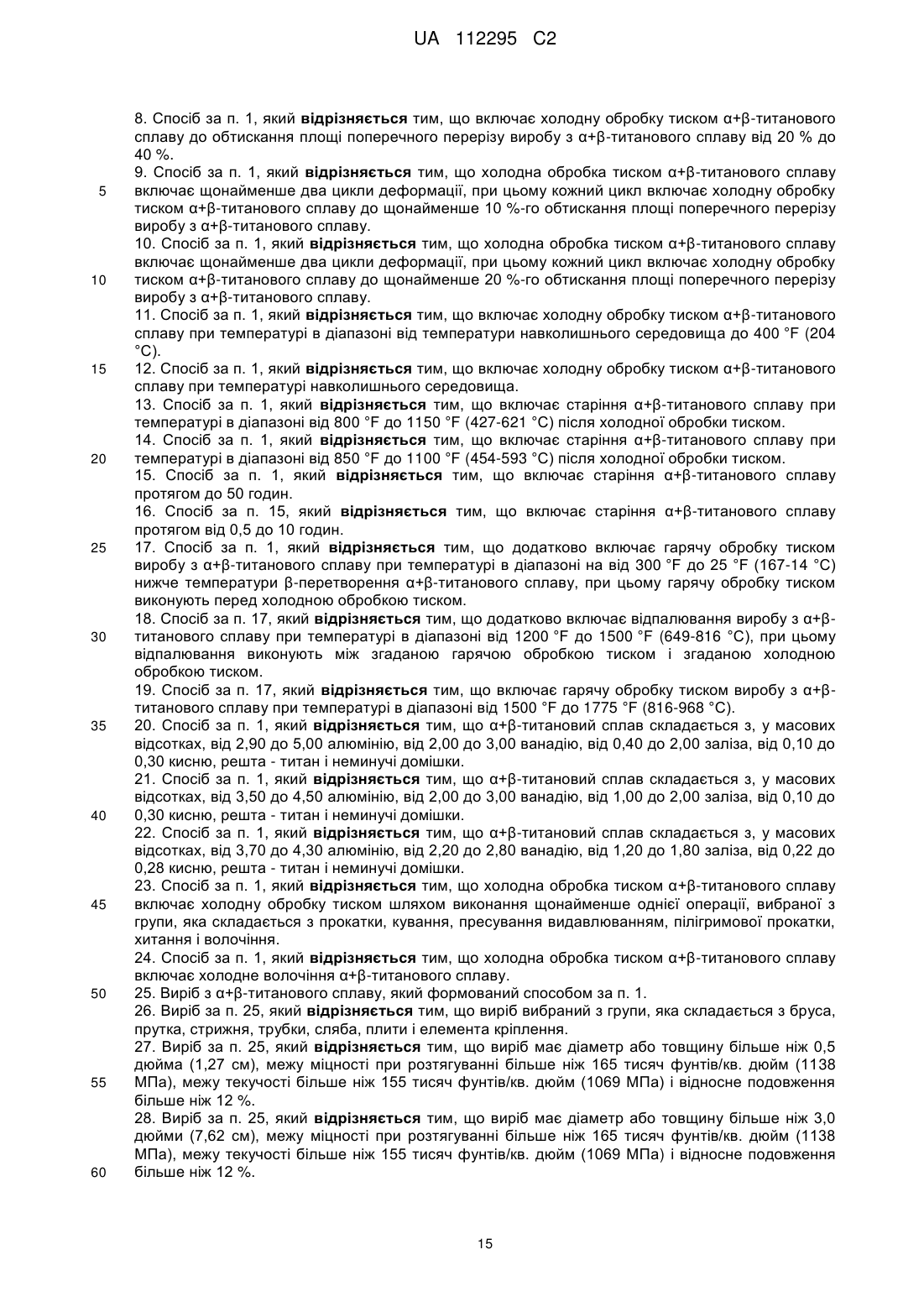

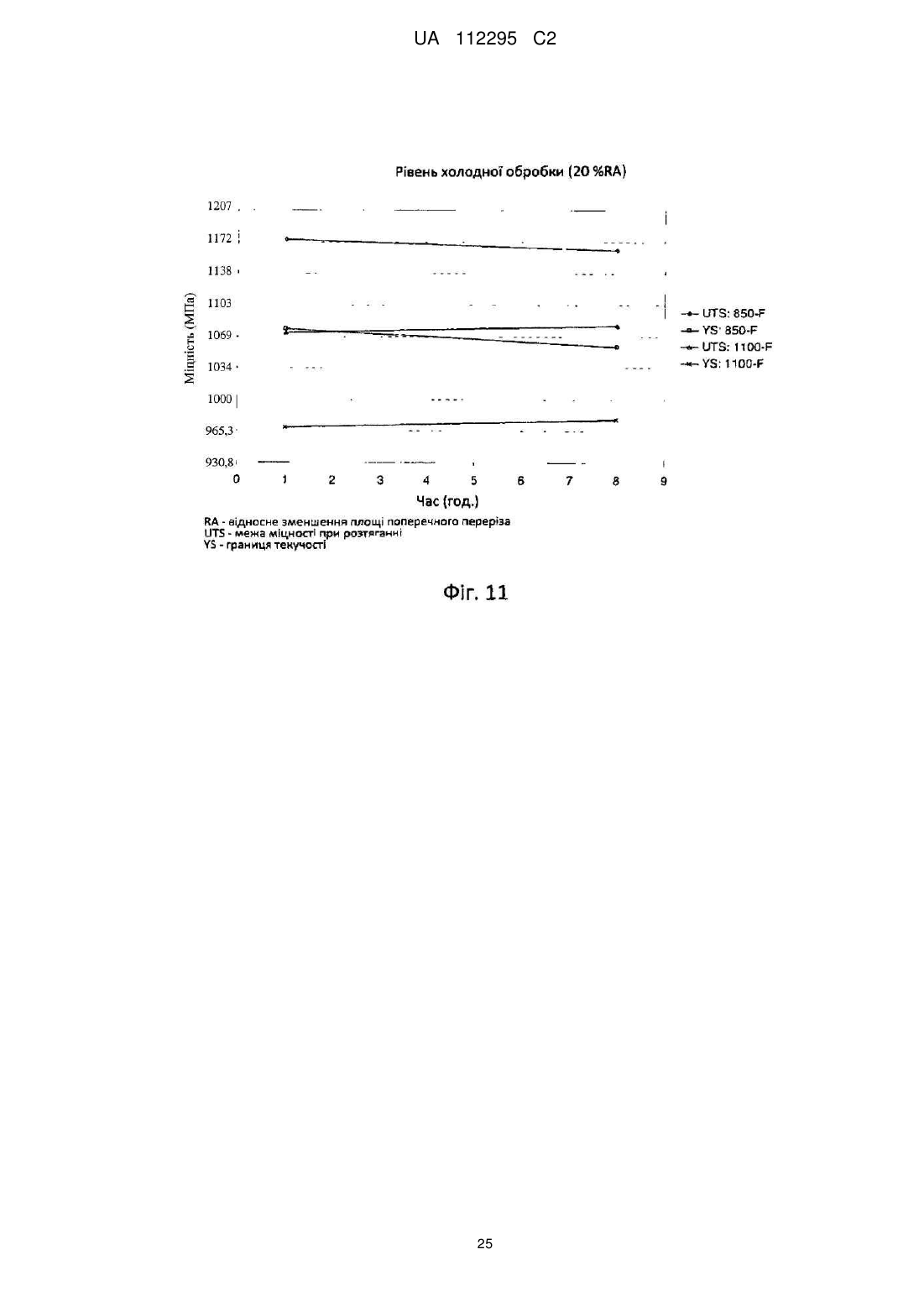

15. Спосіб за п. 1, який відрізняється тим, що включає старіння α+β-титанового сплаву протягом до 50 годин.

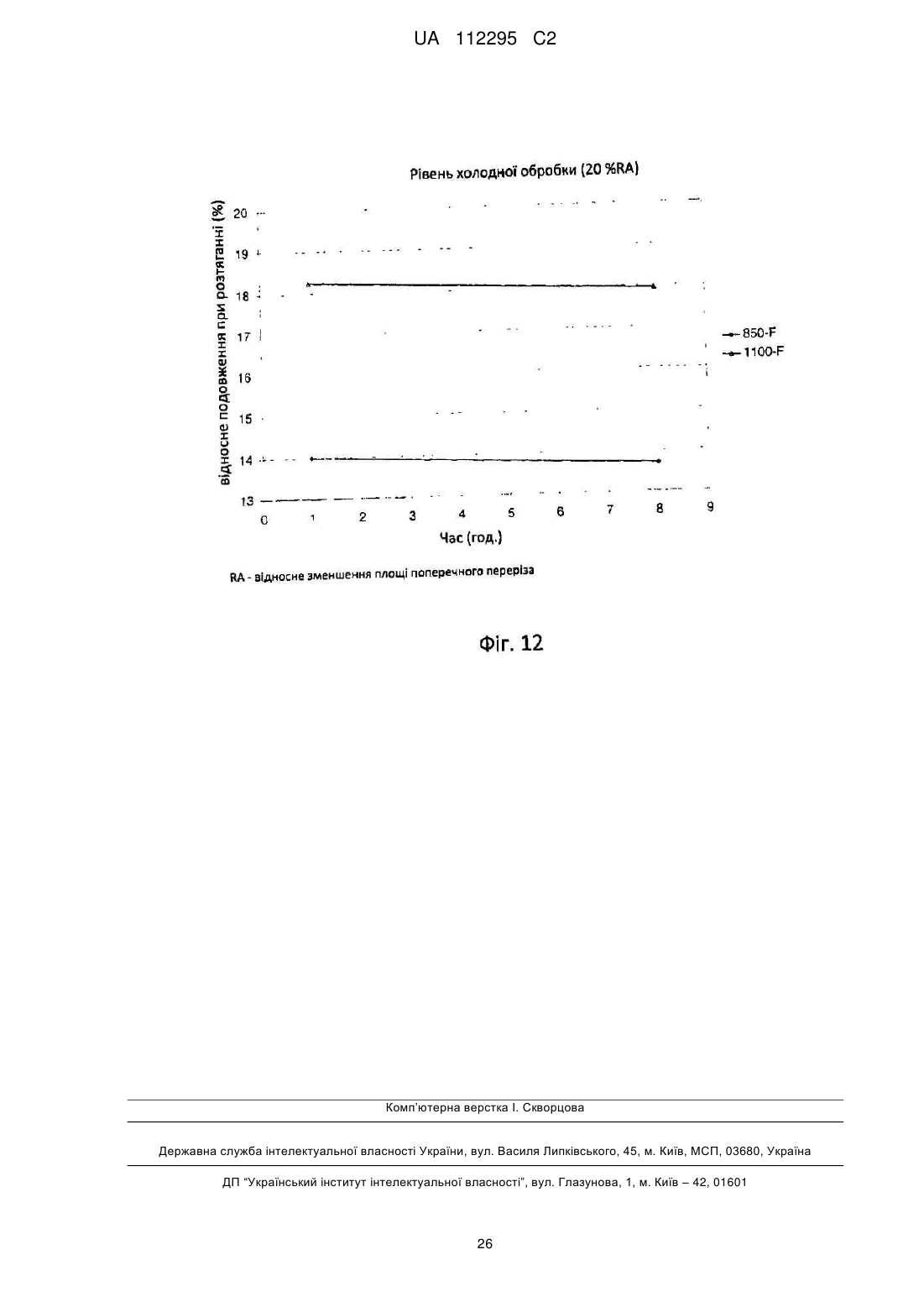

16. Спосіб за п. 15, який відрізняється тим, що включає старіння α+β-титанового сплаву протягом від 0,5 до 10 годин.

17. Спосіб за п. 1, який відрізняється тим, що додатково включає гарячу обробку тиском виробу з α+β-титанового сплаву при температурі в діапазоні на від 300 °F до 25 °F (167-14 °С) нижче температури β-перетворення α+β-титанового сплаву, при цьому гарячу обробку тиском виконують перед холодною обробкою тиском.

18. Спосіб за п. 17, який відрізняється тим, що додатково включає відпалювання виробу з α+β-титанового сплаву при температурі в діапазоні від 1200 °F до 1500 °F (649-816 °С), при цьому відпалювання виконують між згаданою гарячою обробкою тиском і згаданою холодною обробкою тиском.

19. Спосіб за п. 17, який відрізняється тим, що включає гарячу обробку тиском виробу з α+β-титанового сплаву при температурі в діапазоні від 1500 °F до 1775 °F (816-968 °С).

20. Спосіб за п. 1, який відрізняється тим, що α+β-титановий сплав складається з, у масових відсотках, від 2,90 до 5,00 алюмінію, від 2,00 до 3,00 ванадію, від 0,40 до 2,00 заліза, від 0,10 до 0,30 кисню, решта - титан і неминучі домішки.

21. Спосіб за п. 1, який відрізняється тим, що α+β-титановий сплав складається з, у масових відсотках, від 3,50 до 4,50 алюмінію, від 2,00 до 3,00 ванадію, від 1,00 до 2,00 заліза, від 0,10 до 0,30 кисню, решта - титан і неминучі домішки.

22. Спосіб за п. 1, який відрізняється тим, що α+β-титановий сплав складається з, у масових відсотках, від 3,70 до 4,30 алюмінію, від 2,20 до 2,80 ванадію, від 1,20 до 1,80 заліза, від 0,22 до 0,28 кисню, решта - титан і неминучі домішки.

23. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає холодну обробку тиском шляхом виконання щонайменше однієї операції, вибраної з групи, яка складається з прокатки, кування, пресування видавлюванням, пілігримової прокатки, хитання і волочіння.

24. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає холодне волочіння α+β-титанового сплаву.

25. Виріб з α+β-титанового сплаву, який формований способом за п. 1.

26. Виріб за п. 25, який відрізняється тим, що виріб вибраний з групи, яка складається з бруса, прутка, стрижня, трубки, сляба, плити і елемента кріплення.

27. Виріб за п. 25, який відрізняється тим, що виріб має діаметр або товщину більше ніж 0,5 дюйма (1,27 см), межу міцності при розтягуванні більше ніж 165 тисяч фунтів/кв. дюйм (1138 МПа), межу текучості більше ніж 155 тисяч фунтів/кв. дюйм (1069 МПа) і відносне подовження більше ніж 12 %.

28. Виріб за п. 25, який відрізняється тим, що виріб має діаметр або товщину більше ніж 3,0 дюйми (7,62 см), межу міцності при розтягуванні більше ніж 165 тисяч фунтів/кв. дюйм (1138 МПа), межу текучості більше ніж 155 тисяч фунтів/кв. дюйм (1069 МПа) і відносне подовження більше ніж 12 %.

29. Спосіб за п. 1, який відрізняється тим, що старіння виконують одразу після холодної обробки тиском.

Текст

Реферат: Пропонуються способи формування виробу з α+β-титанового сплаву. Цей α+β-титановий сплав містить, у масових відсотках, від 2,90 до 5,00 алюмінію, від 2,00 до 3,00 ванадію, від 0,40 до 2,00 заліза й від 0,10 до 0,30 кисню. Цей α+β-титановий сплав піддають холодній обробці при температурі в діапазоні від температури навколишнього середовища до 260 ºС (500 °F) і потім старінню при температурі в діапазоні від 371 ºС (700 °F) до 649 ºС (1200 °F). UA 112295 C2 (12) UA 112295 C2 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 ГАЛУЗЬ ТЕХНІКИ [0001] Даний винахід відноситься до способів виробництва високоміцних альфа/бета (α+β)титанових сплавів і до продуктів, які одержують за допомогою описаних способів. РІВЕНЬ ТЕХНІКИ [0002] Титанові сплави і сплави на основі титану знаходять широке застосування завдяки відносно високій міцності, низькій щільності й гарній корозійній стійкості цих матеріалів. Наприклад, титанові сплави й сплави на основі титану широко використовуються в аерокосмічній галузі завдяки великому значенню у відношенні міцність/вага і корозійна стійкість цих матеріалів. Відомо, що одними із груп титанових сплавів, яких знаходять широке застосування, є альфа-бета (α+β) Ti-6Al-4V-сплави, що містять наступний номінальний склад, %, по вазі: алюміній – 6 %; ванадій – 4 %, кисень – менш 0,20 % і решта - титан. [0003] Сплави Ti-6Al-4V є одними з найпоширеніших матеріалів, що випускаються у промисловості на основі титану, їх частку на ринку оцінюють як понад 50 % від загальної наявності на ринку матеріалів на основі титану. Сплави Ti-6Al-4V знаходять чимало застосувань, де необхідна комбінація високої міцності сплавів при від низької до помірної температурах, невеликої ваги й корозійної стійкості. Наприклад, Ti-6Al-4V-сплави застосовують для виробництва компонентів авіаційних двигунів, авіаційних структурних компонентів, кріпильних деталей, автомобільних компонентів з високими експлуатаційними характеристиками, компонентів для медичних пристроїв, спортивного устаткування, компонентів для морського застосування, а також компонентів для хімічного технологічного устаткування. [0004] Продукти прокату на основі сплаву Ti-6Al-4V зазвичай використовуються або як сплав у відпаленому стані або як сплав, що пройшов обробку на твердий розчин і старінню (ОТРС). Відносно більш низька міцність продуктів прокату на основі сплаву Ti-6Al-4V може бути забезпечена у відпаленому стані. Як використовується тут, "відпалений стан" відноситься до стану титанового сплаву після "відпалу", температурної обробки, при якій заготовку віджигають при підвищеній температурі (наприклад, 1200-1500(F / 649-816(C) протягом приблизно 1-8 годин і охолоджують у нерухливому повітрі. Віджиг виконують після гарячої обробки заготовки у фазовій області α+β. Сплави Ti-6Al-4V у відпаленому стані мають мінімальну визначену межу міцності при розтягуванні, що дорівнює 130 тисяч фунтів/кв. дюйм (896 МПа) і мінімальну визначену межу текучості, що дорівнює 120 тисяч фунтів/кв. дюйм (827 MПa) при кімнатній температурі. Див., наприклад, Aerospace Material Specifications (Специфікації аерокосмічних матеріалів) (AMS) 4928 і 6931A, які включені сюди шляхом посилання. [0005] Для того, щоб збільшити міцність сплавів Ti-6Al-4V матеріали зазвичай піддають температурній обробці ОТРС. Температурні обробки ОТРС зазвичай проводять після гарячої обробки заготівки у фазовій області α+β. ОТРС називається термічна обробка заготівки при підвищеній температурі нижче температури β-перетворення (наприклад, 1725-1775(F / 940968(C) при відносно короткому часі витримки при певній температурі (наприклад, приблизно 1 година) і потім швидке загартовування заготівки водою або еквівалентним середовищем. Загартовану заготівку піддають старінню при підвищеній температурі (наприклад, 900-1200(F / 482-649(C) протягом приблизно 4-8 годин і охолоджують у нерухливому повітрі. Сплави Ti-6Al4V у стані ОТРС мають мінімальну визначену межу міцності при розтягуванні, що дорівнює 150165 тисяч фунтів/кв.дюйм (1034-1138 MПa) і мінімальну визначену межу текучості, що дорівнює 140-155 тисяч фунтів/кв.дюйм (965-1069 МПа) при кімнатній температурі, залежно від діаметра або товщини виробу, що піддають ОТРС. Див., наприклад, AMS 4965 і AMS 6930A, які включені сюди шляхом посилання. [0006] Однак існує ряд обмежень у використанні теплових обробок ОТРС, щоб досягти високої міцності сплавів Ti-6Al-4V. Наприклад, властиві матеріалу фізичні властивості й вимога швидкого загартування під час обробки ОТРС обмежують розміри виробу й виміри, які можуть досягти високої міцності, і можуть демонструвати відносно більші термічні напруги, внутрішні напруження, жолоблення й деформацію по вимірах. Цей винахід відноситься до способів обробки певних α+β-титанових сплавів з метою забезпечення механічних властивостей, які співставляються або перевищують властивості сплавів Ti-6Al-4V у стані ОТРС, але не страждають від обмежень обробки ОТРС. СУТНІСТЬ ВИНАХОДУ [0007] Варіанти втілення винаходу, описані тут, відносяться до способів формування виробу з α+β-титанового сплаву. Способи включають холодну обробку α+β-титанового сплаву при температурі в діапазоні від температури навколишнього середовища до 500(F (260(C) і, після етапу холодної обробки, старіння α+β-титанового сплаву при температурі в діапазоні від 700(F до 1200(F (371-649(C). α+ β-Титановий сплав містить, у масових відсотках, від 2,90 % до 5,00 % 1 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 алюмінію, від 2,00 % до 3,00 % ванадію, від 0,40 % до 2,00 % заліза, від 0,10 % до 0,30 % кисню, неминучі домішки й титан. [0008] Зрозуміло, що розкритий й описаний тут винахід не обмежується варіантами втілення, описаними в сутності винаходу. КОРОТКИЙ ОПИС КРЕСЛЕНЬ [0009] Характеристики різноманітних, що не носять обмежувального характеру, варіантів втілення винаходу, розкритих і описаних тут, можуть бути більш зрозумілими шляхом звертання до супровідних їхніх фігур, серед яких: [0010] Фігура 1 являє собою графік середнього значення межі міцності при розтягуванні і середнього значення межі текучості залежно від рівня холодної обробки, вираженої як обтискання площі поперечного перерізу у відсотках (%RA) для холоднотягнених прутків на основі α+ β-титанового сплаву в стані після волочіння; [0011] Фігури 2 являє собою графік середнього значення пластичності, вираженого як відносне подовження при розтягуванні у відсотках для холоднотягнених прутків на основі α+ βтитанового сплаву в стані після волочіння; [0012] Фігура 3 являє собою графік межі міцності при розтягуванні й межі текучості залежно від відносного подовження при розтягуванні у відсотках для прутків α+β-титанового сплаву після холодної обробки й відразу ж після старіння відповідно до варіантів втілення винаходу способів, описаних тут; [0013] Фігура 4 являє собою графік середнього значення межі міцності при розтягуванні й середнього значення межі текучості залежно від середнього відносного подовження при розтягуванні для прутків α+ β-титанового сплаву після старіння холодної обробки й відразу ж старіння, у відповідності зі способами, описаними тут; [0014] Фігура 5 являє собою графік середнього значення межі міцності при розтягуванні й середнього значення межі текучості залежно від температури старіння для прутків α+ βтитанового сплаву, що пройшли холодну обробку до 20 % обтискання площі поперечного перерізу й старіння протягом 1 години або 8 годин при температурі; [0015] Фігура 6 являє собою графік середнього значення межі міцності при розтягуванні й середнього значення межі текучості залежно від температури старіння для прутків α+ βтитанового сплаву, що пройшли холодну обробку до 30 % обтискання площі поперечного перерізу й старіння протягом 1 години або 8 годин при температурі; [0016] Фігура 7 являє собою графік середнього значення межі міцності при розтягуванні й середнього значення межі текучості залежно від температури старіння для прутків α+ βтитанового сплаву, що пройшли холодну обробку до 40 % обтискання площі поперечного перерізу й старіння протягом 1 години або 8 годин при температурі; [0017] Фігура 8 являє собою графік середнього значення відносного подовження при розтягуванні залежно від температури старіння для прутків α+ β-титанового сплаву, що пройшли холодну обробку до 20 % обтискання площі поперечного перерізу й старіння протягом 1 години або 8 годин при температурі; [0018] Фігура 9 являє собою графік середнього значення відносного подовження при розтягуванні залежно від температури старіння для прутків α+ β-титанового сплаву, що пройшли холодну обробку до 30 % обтискання площі поперечного перерізу й старіння протягом 1 години або 8 годин при температурі; [0019] Фігура 10 являє собою графік середнього значення відносного подовження при розтягуванні залежно від температури старіння для прутків α+ β-титанового сплаву, що пройшли холодну обробку до 40 % обтискання площі поперечного перерізу й старіння протягом 1 години або 8 годин при температурі; [0020] Фігура 11 являє собою графік середнього значення відносного подовження при розтягуванні залежно від температури старіння для прутків α+ β-титанового сплаву, що пройшли холодну обробку до 20 % обтискання площі поперечного перерізу й старіння при температурі 850(F (454(C) або 1100(F (593(C); і [0021] Фігура 12 являє собою графік середнього значення відносного подовження при розтягуванні залежно від температури старіння для прутків α+ β-титанового сплаву, що пройшли холодну обробку до 20 % обтискання площі поперечного перерізу й старіння при температурі 850(F (454(C) або 1100(F (593(C). [0022] Читач оцінить вищевикладені, а також інші подробиці при розгляді наступного докладного опису різноманітних варіантів втілення, що не мають обмежувального характеру відповідно до даного винаходу. Читач також може осмислити додаткові подробиці при реалізації або використанні описаних тут варіантів втілення винаходу. 2 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 60 ДОКЛАДНИЙ ОПИС ВАРІАНТІВ ВТІЛЕННЯ ВИНАХОДУ, ЩО НЕ МАЮТЬ ОБМЕЖУВАЛЬНОГО ХАРАКТЕРУ [0023] Слід розуміти, що опис розкритих варіантів втілення винаходу було спрощено для того, щоб проілюструвати тільки ті особливості й характеристики, які необхідні для чіткого розуміння описаних варіантів втілення винаходу, у той час як інші особливості й характеристики виключені з метою кращого розуміння винаходу. Фахівці в цій галузі при розгляді даного опису розкритих варіантів втілення винаходу зрозуміють, що інші особливості й характеристики можуть виявитися бажаними при конкретному виконанні або застосуванні описаних варіантів втілення винаходу. Однак, оскільки такі інші особливості й характеристики можуть бути легко встановлені й виконані фахівцями в цій галузі при розгляді цього опису розкритих варіантів втілення винаходу і, отже, не є обов'язковими для повного розуміння описаних варіантів втілення винаходу, опис таких особливостей, характеристик і тому подібного тут не наводиться. У зв'язку із цим, повинно бути зрозуміло, що опис, викладений тут, є лише прикладом втілення та ілюстрацією описаних варіантів втілення винаходу й не призначений для обмеження обсягу винаходу, обумовленого формулою винаходу. [0024] У даному винаході, якщо не зазначено інше, всі числові параметри слід розуміти, що випереджаються і модифікуються у всіх випадках терміном "приблизно", у рамках якого числові параметри мають властиву характеристикам мінливістю, обумовленою технікою виміру параметра, яка використовується для визначення числового значення параметра. У крайньому випадку, і не як спроба обмежити застосування теорії еквівалентів до обсягу формули винаходу, кожний числовий параметр, описаний у даному описі винаходу повинен, щонайменше, бути витлумачений у світлі кількості записаних значущих цифр і шляхом застосування звичайного округлення. [0025] Також будь-який числовий діапазон, що приводиться тут, призначений для включення всіх піддіапазонів, віднесених до зазначеного діапазону. Наприклад, діапазон "від 1 до 10" призначений для того, щоб включити всі піддіапазони між (і включаючи його) наведеним мінімальним значенням, рівним 1, і наведеним максимальним значенням, рівним 10, тобто з мінімальним значенням, рівним або більше 1, і максимальним значенням, рівним або менше 10. Будь-яке максимальне числове обмеження, зазначене тут, призначене для того, щоб включити усі більш низькі числові обмеження, наведені тут, і будь-яке мінімальне числове обмеження, зазначене тут, призначене для того, щоб включити усі більш високі числові обмеження, наведені тут. Відповідно, заявник залишає за собою право вносити зміни в даний винахід, у тому числі у формулу винаходу, щоб конкретно вказати будь-який піддіапазон, включений у діапазони, чітко визначені в даному документі. Усі такі діапазони призначені для того, щоб, по суті, бути описаними тут, так що внесення виправлень у чітко зазначені будь-які такі піддіапазони буде відповідати вимогам 35 U.S.C. § 112, перший параграф, і 35 U.S.C. § 132 (а). [0026] Граматичні форми однини і множини, які використовуються тут, призначені для того, щоб включити "щонайменше один" або "один або більше", якщо не зазначене інше. Таким чином, форми однини й множини використовуються тут, щоб назвати один або більше (тобто, "щонайменше один") із граматичних об'єктів статті. Наприклад, "компонент" означає один або більше компонентів, і, таким чином, можливо, більш, ніж один компонент передбачається й може бути застосований або використаний при реалізації описаних варіантів втілення винаходу. [0027] Будь-який патент, публікація або інший матеріал винаходу, про який зазначено, що він включений сюди шляхом посилання, включений сюди в повному обсязі, якщо не зазначено інше, але тільки в тій мірі, в якій включений матеріал не суперечить існуючим визначенням, твердженням або іншому матеріалу винаходу, чітко викладеному у цьому описі. Саме по собі і в необхідній мірі, чіткий опис винаходу, викладений тут, заміняє собою будь-який суперечливий матеріал, включений сюди шляхом посилання. Будь-який матеріал, або його частина, про який зазначено, що він включений сюди шляхом посилання, але який суперечить існуючим визначенням, твердженням або іншому матеріалу винаходу, викладеним тут, включені тільки в тій мірі, у якій не виникає протиріччя між включеним матеріалом і існуючим матеріалом винаходу. Заявник залишає за собою право вносити зміни в даний опис винаходу, щоб прямо вказувати будь-який об'єкт або його частину, що включені сюди шляхом посилання. [0028] Даний винахід включає описи різних варіантів втілення винаходу. Слід розуміти, що описані тут різні варіанти втілення винаходу є прикладами реалізації винаходу, ілюстративними і не мають обмежувального характеру. Таким чином, даний винахід не обмежується описом різних зразкових, ілюстративних варіантів втілення винаходу без обмежувального характеру. Скоріш винахід визначається пунктами формули винаходу, які можуть бути змінені, щоб вказати будь-які особливості або характеристики, чітко або явно описані в даному винаході або іншим способом чітко або явно підтримувані їм. Крім того, заявник залишає за собою право вносити 3 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 зміни в пункти формули винаходу, щоб правомірно відмовитися від особливостей або характеристик, які можуть бути присутніми на відомому рівні техніки. Таким чином, будь-які такі зміни будуть відповідати вимогам 35 U.S.C. § 112, перший параграф, і 35 U.S.C. § 132(a). Різні варіанти втілення винаходу, розкриті й описані тут, можуть включати, складатися з, або в значній мірі складатися з особливостей і характеристик, що по-різному описуються тут. [0029] Різні варіанти втілення винаходу, описані тут, відносяться до термомеханічних способів формування виробу з α+β-титанового сплаву, що має інший хімічний склад, ніж сплави Ti-6Al-4V. У різних варіантах втілення винаходу α+β-титановий сплав містить, у масових відсотках, від 2,90 до 5,00 алюмінію, від 2,00 до 3,00 ванадію, від 0,40 до 2,00 заліза, від 0,20 до 0,30 кисню, неминучі домішки й решта - титан. Ці α+β-титанові сплави (які називаються тут "сплави Косака") описані у виданому Косаком Патенті США No. 5980655, який включений сюди шляхом посилання. Номінальний комерційний состав сплавів Косака містить, у масових відсотках, 4,00 алюмінію, 2,50 ванадію, 1,50 заліза, 0,25 кисню, неминучі домішки й решта титан, і може бути названий сплав Ti-4Al-2,5V-1,5Fe-0,25O. [0030] Патент США No. 5980655 ("патент '655") описує використання α+ β-термомеханічної обробки для формування плит зі злитків зі сплаву Косака. Сплави Косака були розроблені як більш дешева альтернатива сплавам Ti-6Al-4V для застосування в якості балістичної броньової плити. α+β-Термомеханічна обробка, описана в патенті '655, включає: а. формування злитка, що має склад сплаву Косака; б. кування злитка в β-області при температурі вище температури β-перетворення сплаву (наприклад, при температурі вище 1900(F (1038(C) з одержанням проміжного сляба; в. кування проміжного сляба в α+β-області при температурі нижче температури перетворення β-фази сплаву, але в області фази α+β, наприклад, при температурі 1500-1775(F (815-968(C); г. прокатку сляба в α+β-області до плити кінцевої товщини при температурі нижче температури β-перетворення сплаву, але в області α+β-фази, наприклад, при температурі 15001775(F (815-968(C); і д. термічну обробку для поліпшення пластичності жароміцних сплавів при температурі 13001500(F (704-815(C). [0031] Плити, виготовлені у відповідності зі способами, описаними в патенті '655, мають балістичні властивості, що відповідні або переважаючі порівняно з властивостями плит зі сплаву Ti-6Al-4V. Однак плити, виготовлені у відповідності зі способами обробки, описаними в патенті '655, мають при кімнатній температурі межі міцності при розтягуванні менше ніж високі міцності, що досягаються сплавами Ti-6Al-4V після обробки ОТРС. [0032] Сплави Ti-6Al-4V у стані ОТРС можуть мати межу міцності при розтягуванні, що дорівнює приблизно 160-177 тисяч фунтів/кв. дюйм (1103-1220 МПа) і межу текучості, що дорівнює приблизно 150-164 тисяч фунтів/кв.дюйм (1034-1131 МПа), при кімнатній температурі. Однак через певні фізичні властивості Ti-6Al-4V, такі як відносно низька теплопровідність, межа міцності при розтягуванні й межу текучості, які можуть бути досягнені зі сплавами Ti-6Al-4V за допомогою обробки ОТРС, залежать від розміру виробу зі сплаву Ti-6Al-4V, що зазнає обробку ОТРС. У зв'язку із цим відносно низька теплопровідність сплавів Ti-6Al-4V обмежує діаметр/товщину виробів, які можна повністю затвердіти/зміцнити, використовуючи обробку ОТРС,оскільки внутрішні частини великого діаметра або секції великої товщини виробів із цього сплаву не охолоджуються в достатній мірі під час загартування, щоб утворювалася головним чином альфа-фаза (α'-фаза). Таким чином, обробка ОТРС виробу зі сплаву Ti-6Al-4V великого діаметра або секції великої товщини дає в результаті виріб, що має дисперсійно-зміцнений шар, що оточує відносно більш слабке ядро без того ж рівня дисперсійного зміцнення, що може значно знизити загальну міцність виробу. Наприклад, міцність виробів зі сплаву Ti-6Al-4V починає знижуватися для виробів, що мають невеликі розмірності (наприклад, діаметри або товщини), більше ніж приблизно 0,5 дюймів (1,27 см), і обробка ОТРС не є вигідною для виробів зі сплаву Ti-6Al-4V, що мають невеликі розмірності, більше ніж приблизно 3 дюйма (7,62 см). [0033] Залежність міцності при розтягуванні від розміру для сплавів Ti-6Al-4V у стані ОТРС проявляється в зменшенні мінімумів міцності відповідно до збільшення розмірів виробу для специфікацій матеріалу, таких як AMS 6930A, у якій самі більші мінімуми міцності для сплавів Ti6Al-4V у стані ОТРС відповідають виробам з діаметром або товщиною менше, ніж 0,5 дюймів (1,27 см). Наприклад, AMS 6930A вказує мінімальну межу міцності при розтягуванні що дорівнює 165 тисяч фунтів/кв.дюйм (1138 Мпа) і мінімальне значення межі текучості, рівне 155 тисяч фунтів/кв.дюйм (1069 Мпа) для виробів зі сплаву Ti-6Al-4V у стані ОТРС, що мають діаметр або товщину менше ніж 0,5 дюймів (1,27 см). 4 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 [0034] Крім того, обробка ОТРС може викликати відносно більші термічні й внутрішні напруження і привести до скручування виробів з титанових сплавів під час етапу загартування. Незважаючи на ці обмеження, обробка ОТРС є стандартним способом для одержання сплавів Ti-6Al-4V високої міцності, оскільки сплави Ti-6Al-4V зазвичай не деформуються на холоді, отже, їх не можна піддати ефективній холодній обробці для збільшення міцності. Не обмежуючись теорією, вважаються, що відсутність деформівності/оброблюваності в холодному стані, в основному, пов'язане з явищем смуги ковзання в сплавах Ti-6Al-4V. [0035] В альфа-фазі (α-фазі) сплавів Ti-6Al-4V виділяються когерентні частки Ti3Al (альфадва). Ці когерентні виділення альфа-два (α2) збільшують міцність сплавів, але через те, що когерентні виділення зрушуються шляхом переміщення дислокацій під час пластичної деформації, виділення приводять до формування виражених, плоских смуг ковзання в мікроструктурі сплавів. Крім того, показано, що кристали сплаву Ti-6Al-4V утворюють локалізовані області близького порядку з атомів алюмінію й кисню, тобто локалізовані відхилення від гомогенного розподілу атомів алюмінію й кисню в кристалічній структурі. Показано, що ці локалізовані області зі зниженою ентропією сприяють утворенню виражених плоских смуг ковзання в мікроструктурі сплавів Ti-6Al-4V. Наявність цих мікроструктурних і термодинамічних особливостей у сплавах Ti-6Al-4V може викликати заплутаність ковзання дислокацій або іншим способом заважати ковзанню дислокацій при деформації. Коли це відбувається, то ковзання локалізується у виражених плоских регіонах сплавів, які називаються смугами ковзання. Смуги ковзання приводять до втрати пластичності, зародженню тріщин і поширенню тріщин, що веде до дефектів сплавів Ti-6Al-4V під час холодної обробки. [0036] Тому сплави Ti-6Al-4V зазвичай обробляють (тобто, піддають куванню, прокату, волочінню і т.п.) при підвищених температурах, зазвичай при температурі вище температури розчинення α2-фази. Сплави Ti-6Al-4V не можна ефективно піддати холодній обробці, щоб підвищити міцність, через високу ймовірність утворення тріщин (тобто дефектів прокату) під час холодної деформації. Однак, неочікувано було виявлено, що сплави Косака в значній мірі мають деформівність/здатність до обробки в холодному стані, як описано в опублікованій патентній заявці США No. 2004/0221929, яка включена сюди шляхом посилання. [0037] Виявлено, що сплави Косака не проявляють ковзання смуг під час холодної обробки й, отже, утворюють значно менше тріщин під час холодної обробки в порівнянні зі сплавом Ti6Al-4V. Без намірів обмежуватися теорією, вважають, що відсутність смуг ковзання в сплавах Косака може бути обумовлена мінімізацією близького порядку для атомів алюмінію й кисню. Крім того, стабільність α2-фази нижче в сплавах Косака у порівнянні з сплавами, наприклад, Ti6Al-4V, як показано на рівноважних моделях для температури розчинення α2-фазы (1305(F/707(C для Ti-6Al-4V (макс. 0,15 мас. % кисню) і 1062(F/572(C для Ti-4Al-2,5V-1,5Fe0,250, що визначено з використанням програмного забезпечення Pandat, CompuTherm LLC, Медісон, штат Вісконсін, США). В результаті сплави Косака можна піддавати холодній обробці, щоб досягти високої міцності і зберегти дієздатний рівень пластичності. Крім того, виявлено, що сплави Косака можна піддавати холодній обробці й старінню, щоб досягти підвищеної міцності й підвищеної пластичності тільки холодною обробкою. У зв'язку із цим, для сплавів Косака можна досягти міцності й пластичності, яка співставляється або переважає такі для сплавів Ti-6Al-4V у стані ОТРС, але без необхідності обробки ОТРС і без обмежень для ОТРС. [0038] В цілому, термін "холодна обробка" відноситься до обробки сплаву при температурі нижче тієї, при якій значно зменшується напруга пластичного плину матеріалу. Використовувані тут у зв'язку з описаними способами терміни "холодна обробка", "підданий холодній обробці", "холодне формування" і тому подібні терміни, або термін "холодний", що використовується у зв'язку з конкретним способом обробки або формування, відносяться до обробки або характеристик, при яких повинна відбуватися обробка, залежно від обставин, при температурі не більше ніж приблизно 500(F (260(C). Таким чином, наприклад, операція волочіння, що виконується із заготівкою сплаву Косака при температурі в діапазоні від температури навколишнього середовища до 500(F (260(C), вважається тут холодною обробкою. Також терміни "обробка", "формування" і "деформування" зазвичай використовуються тут як взаємозамінні, так само як терміни "оброблюваність", "формівність", "деформівність" і тому подібні терміни. Слід розуміти, що значення, вкладене у терміни "холодна обробка", "підданий холодній обробці" і "холодне формування" і тому подібні, у зв'язку з даним винаходом, не призначені для обмеження й не обмежують значення цих термінів в інших контекстах або у зв'язку з іншими винаходами. [0039] У різних варіантах втілення винаходу описані тут способи можуть включати холодну обробку α+β-титанового сплаву при температурі в діапазоні від температури навколишнього 5 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 60 середовища до 500(F (260(C). Після операції холодної обробки α+β-титановий сплав може бути зістарений при температурі в діапазоні від 700(F до 1200(F (371-649(C). [0040] Коли механічну операцію, таку як, наприклад, описане тут холодне витягування, проводять, виконують і таке інше, при певній температурі або в межах певного діапазону температур, то механічну операцію виконують на заготівці, яка перебуває при певній температурі або в межах певного діапазону температур на початок механічної операції. У ході механічної операції температура заготівки може змінюватися від вихідної температури заготівки на початку механічної операції. Наприклад, температура заготівки може збільшитися в результаті адіабатичного нагрівання або знизитися в результаті кондуктивного, конвективного і/або випромінювального охолодження під час операції обробки. Величина й напрямок зміни температури від вихідної температури на початку механічної операції може залежати від різних параметрів, таких як, наприклад, рівень обробки, що виконується на заготівці, ступінь потьмяніння, при якій виконується робота, вихідна температура заготівки на початку механічної операції і температура навколишнього середовища. [0041] Коли термічну операцію, таку як описане тут старіння шляхом теплової обробки, проводять при певній температурі й протягом певного періоду часу або в межах певного температурного діапазону і тимчасового діапазону, то операцію виконують протягом певного часу, підтримуючи заготівку при температурі операції. Періоди часу, описані тут для термічних операцій, таких як старіння шляхом теплової обробки, не включають тривалості підйомів і спадів температури, які можуть залежати, наприклад, від розміру й форми заготівки. [0042] У різних варіантах втілення винаходу α β-титановий сплав може підлягати холодній обробці при температурі в діапазоні від температури навколишнього середовища до 500(F (260(C), або в будь-якому піддіапазоні, такому як, наприклад, від температури навколишнього середовища до 450(F (232(C), від температури навколишнього середовища до 400(F (204(C), від температури навколишнього середовища до 350(F (177(C), від температури навколишнього середовища до 300(F (149(C), від температури навколишнього середовища до 250(F (121(C), від температури навколишнього середовища до 200(F (93(C), або від температури навколишнього середовища до 150(F (65(C). У різних варіантах втілення винаходу α+βтитановий сплав можна піддавати холодній обробці при температурі навколишнього середовища. [0043] У різних варіантах втілення винаходу холодна обробка α+β-титанового сплаву може виконуватися з використанням технік формування, включаючи, але необов'язково обмежуючись наступними: волочіння, глибоке волочіння, прокатку, профілювання, кування, пресування видавлюванням, пілігрімову прокатку, гойдання, обертальне видавлювання, розкочування зі зрушенням, гідроформування, рельєфне формування, застосування обтискачів, пресування ударним видавлюванням, штампування вибухом, штампування гумою, зворотну екструзію, пробивання, ротаційне видавлювання, згинання з розтягуванням, згинання з пресуванням, електромагнітне формування, висадження, карбування й комбінації будь-яких з них. З погляду описаних тут способів ці техніки формування поширюють холодну обробку на α+β-титановий сплав, коли її виконують при температурах не вище ніж 500(F (260(C). [0044] У різних варіантах втілення винаходу α+β-титановий сплав можна піддавати холодній обробці до обтискання площі поперечного перерізу в діапазоні від 20 % до 60 %. Наприклад, заготівку з α+β-титанового сплаву, таку як, наприклад, злиток, брус, пруток, стрижень, труба, сляб або плита, можна пластично деформувати, наприклад, при операції холодного волочіння, холодної прокатки, холодного видавлювання або холодного кування, так що площа поперечного перерізу заготівки зменшується, у відсотках, у діапазоні від 20 % до 60 %. Для циліндричних заготівок, таких як, наприклад, круглі злитки, бруси, прутки, стрижні й труби обтискання площі поперечного перерізу вимірюють для кругового або кільцевого поперечного перерізу заготівки, яке зазвичай перпендикулярно напрямку руху заготівки через витяжний штамп, штамп видавлювання або тому подібне. Аналогічним чином обтискання площі поперечного перерізу катаних заготівок вимірюють для поперечного перерізу заготівки, яке перпендикулярно напрямку руху заготівки через валки пристрою для розкочення або тому подібне. [0045] У різних варіантах втілення винаходу α+β-титановий сплав може бути підданий холодній обробці до обтискання площі поперечного перерізу в діапазоні від 20 % до 60 % або в будь-якому його піддіапазоні, такому як, наприклад, від 30 % до 60 %, від 40 % до 60 %, від 50 % до 60 %, від 20 % до 50 %, від 20 % до 40 %, від 20 % до 30 %, від 30 % до 50 %, від 30 % до 40 %, або від 40 % до 50 %. α+β-Титановий сплав може бути підданий холодній обробці до обтискання площі поперечного перерізу в діапазоні від 20 % до 60 % без помітних крайових тріщин або інших поверхневих тріщин. Холодну обробку можна виконувати без якого-небудь проміжного віджига для зняття напруг. Таким чином, з різними варіантами втілення способів, що 6 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 60 описані у даному документі, можна досягти до 60 % обтискання площі поперечного перерізу без проміжного віджига для зняття напруг між послідовними операціями холодної обробки, такими як, наприклад, два або більше проходів через установку холодного волочіння. [0046] У різних варіантах втілення винаходу операція холодної обробки може включати щонайменше два цикли деформації, де кожний цикл деформації включає холодну обробку α+βтитанового сплаву щонайменше до 10 % обтискання площі поперечного перерізу. У різних варіантах втілення винаходу операція холодної обробки може включати щонайменше два цикли деформації, де кожний цикл деформації включає холодну обробку α+β-титанового сплаву щонайменше до 20 % обтискання площі поперечного перерізу. Щонайменше за два цикли деформації можна досягти до 60 % обтискання площі поперечного перерізу без якого-небудь проміжного віджига для зняття напруг. [0047] Наприклад, в операції холодної обробки пруток може пройти холодне волочіння в першому проході при температурі навколишнього середовища до більшу ніж 20 % обтискання площі поперечного перерізу. Після досягнення більш ніж 20 % обтискання площі поперечного перерізу холоднотягнений пруток потім можна піддати другому холодному волочінню при температурі навколишнього середовища до другого обтискання площі поперечного перерізу, більшого, ніж 20 %. Два холодні волочіння можна виконувати без якого-небудь проміжного віджига для зняття напруги між двома проходами. Таким чином, α+β-титановий сплав може пройти холодну обробку з використанням щонайменше двох циклів деформації, щоб досягти більшого сумарного обтискання площі поперечного перерізу. У даному виконанні операції холодної обробки зусилля, необхідні для холодної деформації α+β-титанового сплаву, будуть залежати від параметрів, що включають, наприклад, розмір і форму заготівки, межу текучості матеріалу сплаву, ступінь деформації (наприклад, обтискання площі поперечного перерізу) і конкретний спосіб холодної обробки. [0048] У різних варіантах втілення винаходу після операції холодної обробки, після холодної обробки α+β-титановий сплав може бути зістарений при температурі в діапазоні від 700(F до 1200(F (371-649(C), або в будь-якому його піддіапазоні, такому як, наприклад, від 800(F до 1150(F, від 850(F до 1150(F, від 800(F до 1100(F, або від 850(F до 1100(F (тобто, у діапазоні 427621(C, 454-621(C, 427-593(C, або 454-593(C). Старіння шляхом теплової обробки можна виконувати при температурі й протягом часу, достатніх для того, щоб забезпечити конкретну комбінацію механічних властивостей, таких як, наприклад, конкретна межа міцності при розтягуванні, певна межа текучості і/або певне подовження при розтягуванні. У різних варіантах втілення винаходу старіння шляхом теплової обробки можна виконувати протягом до 50 годин, наприклад, при температурі. У різних варіантах втілення винаходу старіння шляхом теплової обробки можна виконувати в діапазоні від 0,5 до 10 годин при температурі, або в будь-якому його піддіапазоні, такому як, наприклад, від 1 до 8 годин при температурі. Старіння шляхом теплової обробки можна виконувати в печі з терморегулятором, така як, наприклад, газова піч відкритого типу. [0049] У різних варіантах втілення винаходу описані тут способи, можуть додатково включати операцію гарячої обробки, що виконується перед операцією холодної обробки. Операцію гарячої обробки можна виконувати в області α+β-фази. Наприклад, операцію гарячої обробки можна виконувати при температурі в діапазоні від 300(F до 25(F (167-15(C) нижче температури β-перетворення α+β-титанового сплаву. Зазвичай сплави Косака мають температуру β-перетворення в діапазоні від приблизно 1765(F до 1800(F (963-982(C). У різних варіантах втілення винаходу α+β-титановий сплав може бути підданий гарячій обробці при температурі в діапазоні від 1500(F до 1775(F (815-968(C), або в будь-якому його піддіапазоні, такому як, наприклад, від 1600(F до 1775(F, від 1600(F до 1750(F, або від 1600(F до 1700(F (тобто, у діапазоні 871-968(C, 871-954(C, або 871-927(C). [0050] У варіантах втілення винаходу, що включають операцію гарячої обробки перед операцією холодної обробки, описані тут способи можуть додатково включати, у деяких випадках, віджиг або теплову обробку для зняття напруг між операцією гарячої обробки й операцією холодної обробки. Після гарячої обробки α+β-титановий сплав може бути відпалений при температурі в діапазоні від 1200(F до 1500(F (649-815(C), або в будь-якому його піддіапазоні, такому як, наприклад, від 1200(F до 1400(F або від 1250(F до 1300(F (тобто, у діапазоні 649-760(C або 677-704(C). [0051] У різних варіантах втілення винаходу описані тут способи можуть включати, у деяких випадках, операцію гарячої обробки, що виконується в області β-фази перед операцією гарячої обробки, що виконується в області α+β-фази. Наприклад, злиток з титанового сплаву може пройти гарячу обробку в області β-фази, щоб сформувати проміжний виріб. Проміжний виріб можна піддати гарячій обробці в області α+β-фази, щоб розвити мікроструктуру α+ β-фази. 7 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 Після гарячої обробки виріб можна піддати віджигу для зняття напруг і потім піддати холодній обробці при температурі в діапазоні від температури навколишнього середовища до 500(F (260(C). Після холодної обробки виріб можна зістарити при температурі в діапазоні від 700(F до 1200(F (371-649(C). У деяких випадках гарячу обробку в області β-фази виконують при температурі вище температури β-перетворення сплаву, наприклад, при температурі в діапазоні від 1800(F до 2300(F (982-1260(C), або в будь-якому його піддіапазоні, такому як, наприклад, від 1900(F до 2300(F або від 1900(F до 2100(F (тобто, у діапазоні 1038-1260(C або 1038-1149(C). [0052] У різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу міцності при розтягуванні в діапазоні від 155 тисяч фунтів/кв. дюйм до 200 тисяч фунтів/кв. дюйм (1069-1379 МПа) і відносне подовження при розтягуванні в діапазоні від 8 % до 20 %, при температурі навколишнього середовища. Також у різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу міцності при розтягуванні в діапазоні від 160 тисяч фунтів/кв. дюйм до 180 тисяч фунтів/кв. дюйм (1103-1241 МПа) і відносне подовження при розтягуванні в діапазоні від 8 % до 20 %, при температурі навколишнього середовища. Крім того, у різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу міцності при розтягуванні в діапазоні від 165 тисяч фунтів/кв. дюймдо 180 тисяч фунтів/кв. дюйм (1138-1241 МПа) і відносне подовження при розтягуванні в діапазоні від 8 % до 17 %, при температурі навколишнього середовища. [0053] У різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу текучості в діапазоні від 140 тисяч фунтів/кв. дюйм до 165 тисяч фунтів/кв. дюйм (965-1138 МПа) і відносне подовження при розтягуванні в діапазоні від 8 % до 20 %, при температурі навколишнього середовища. Крім того, у різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу текучості в діапазоні від 155 тисяч фунтів/кв. дюйм до 165 тисяч фунтів/кв. дюйм (1069-1138 МПа) і відносне подовження при розтягуванні в діапазоні від 8 % до 15 %, при температурі навколишнього середовища. [0054] У різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу міцності при розтягуванні в будь-якому піддіапазоні в межах від 155 тисяч фунтів/кв. дюйм до 200 тисяч фунтів/кв. дюйм (1069-1379 МПа), межу текучості в будь-якому піддіапазоні в межах від 140 тисяч фунтів/кв. дюйм до 165 тисяч фунт/кв. дюйм (965-1138 МПа), і відносне подовження при розтягуванні в будь-якому піддіапазоні в межах від 8 % до 20 %, при температурі навколишнього середовища. [0055] У різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу міцності при розтягуванні більшу ніж 155 тисяч фунтів/кв. дюйм (1069 МПа), межу текучості більшу ніж 140 тисяч фунтів/кв. дюйм (965 МПа) і відносне подовження при розтягуванні більше ніж 8 %, при температурі навколишнього середовища. Виріб з α+β-титанового сплаву, що формується відповідно до різних варіантів втілення винаходу, може мати межу міцності при розтягуванні більше ніж 166 тисяч фунтів/кв. дюйм (1145 МПа), більше ніж 175 тисяч фунтів/кв. дюйм (1207 МПа), більше ніж 185 тисяч фунтів/кв. дюйм (1276 МПа) або більше ніж 195 тисяч фунтів/кв. дюйм (1344 МПа) при температурі навколишнього середовища. Виріб з α+β-титанового сплаву, що формується відповідно до різних варіантів втілення винаходу, може мати межу текучості більше ніж 145 тисяч фунтів/кв. дюйм (1000 МПа), більше ніж 155 тисяч фунтів/кв. дюйм (1069 МПа) або більше ніж 160 тисяч фунтів/кв. дюйм (1103 МПа) при температурі навколишнього середовища. Виріб з α+β-титанового сплаву, що формується відповідно до різних варіантів втілення винаходу, може мати відносне подовження при розтягуванні більше ніж 8 %, більше ніж 10 %, більше ніж 12 %, більше ніж 14 %, більше ніж 16 % або більше ніж 18 % при температурі навколишнього середовища. [0056] У різних варіантах втілення винаходу описані тут способи можуть бути охарактеризовані формуванням виробу з α+β-титанового сплаву, що має межу міцності при розтягуванні, межу текучості й відносне подовження при розтягуванні, при температурі навколишнього середовища, які щонайменше такі ж великі, як межа міцності при розтягуванні, межа текучості й відносне подовження при розтягуванні, при температурі навколишнього середовища, в інших випадках ідентичного виробу, що складається зі сплаву Ti-6Al-4V у стані після обробки на твердий розчин і старіння (у стані ОТРС). 8 UA 112295 C2 5 10 15 20 25 30 35 40 [0057] У різних варіантах втілення винаходу описані тут способи можна використовувати для термомеханічної обробки α+β-титанових сплавів, що містять, складаються з або в значній мірі, що складаються з, у масових відсотках, від 2,90 % до 5,00 % алюмінію, від 2,00 % до 3,00 % ванадію, від 0,40 % до 2,00 % заліза, від 0,10 % до 0,30 % кисню, неминучих елементів і решта титану. [0058] Концентрація алюмінію в α+β-титанових сплавах, після термомеханічної обробки у відповідності зі способами, описаними тут, може бути в діапазоні від 2,90 до 5,00 масових відсотків або в будь-якому його піддіапазоні, такому як, наприклад, від 3,00 % до 5,00 %, від 3,50 % до 4,50 %, від 3,70 % до 4,30 %, від 3,75 % до 4,25 %, або від 3,90 % до 4,50 %. Концентрація ванадію в α+β-титанових сплавах, після термомеханічної обробки у відповідності зі способами, описаними тут, може бути в діапазоні від 2,00 до 3,00 масового відсотка, або в будь-якому його піддіапазоні, такому як, наприклад, від 2,20 % до 3,00 %, від 2,20 % до 2,80 %, або від 2,30 % до 2,70 %. Концентрація заліза в α+β-титанових сплавах, після термомеханічної обробки у відповідності зі способами, описаними тут, може бути в діапазоні від 0,40 до 2,00 масового відсотка або в будь-якому його піддіапазоні, такому як, наприклад, від 0,50 % до 2,00 %, від 1,00 % до 2,00 %, від 1,20 % до 1,80 %, або від 1,30 % до 1,70 %. Концентрація кисню в α+β-титанових сплавах, після термомеханічної обробки у відповідності зі способами, описаними тут, може бути в діапазоні від 0,10 до 0,30 масового відсотка або в будь-якому його піддіапазоні, такому як, наприклад, від 0,15 % до 0,30 %, від 0,10 % до 0,20 %, від 0,10 % до 0,15 %, від 0,18 % до 0,28 %, від 0,20 % до 0,30 %, від 0,22 % до 0,28 %, від 0,24 % до 0,30 %, або від 0,23 % до 0,27 %. [0059] У різних варіантах втілення винаходу описані тут способи можна використовувати для термомеханічної обробки α+β-титанового сплаву, що містить, складається з, або, що складається, у значній мірі, з номінального складу: 4,00 масового відсотка алюмінію, 2,50 масового відсотка ванадію, 1,50 масового відсотка заліза й 0,25 масового відсотка кисню, решта - титану і неминучих домішок (Ti-4Al-2,5V-1,5Fe-0,25O). Сплав на основі α+β-титану, що має номінальний склад Ti-4Al-2,5V-1,5Fe-0,25O комерційно доступний як сплав ATI 425® компанії Allegheny Technologies Incorporated. [0060] У різних варіантах втілення винаходу описані тут способи можна використовувати для термомеханічної обробки α+β-титанових сплавів, що містять, складаються із, або, що складаються у значній мірі з титану, алюмінію, ванадію, заліза, кисню, небажаних домішок і менше ніж 0,50 масового відсотка з будь-яких інших навмисне введених легуючих елементів. У різних варіантах втілення винаходу описані тут способи можна використовувати для термомеханічної обробки α+β-титанових сплавів, що містять, складаються із, або, що складаються у значній мірі з титану, алюмінію, ванадію, заліза, кисню й менше ніж 0,50 масового відсотка з будь-яких інших елементів, включаючи навмисне введені легуючі елементи й неминучі домішки. У різних варіантах втілення винаходу максимальний рівень усіх елементів (неминучих домішок і/або навмисне введених легуючих добавок), відмінних від титану, алюмінію, ванадію, заліза й кисню, може бути рівний 0,40 масового відсотка, 0,30 масового відсотка, 0,25 масового відсотка, 0,20 масового відсотка або 0,10 масового відсотка. [0061] У різних варіантах втілення винаходу α+β-титанові сплави, які оброблюються як описано тут, можуть містити, складатися з, або складатися у значній мірі із складу відповідно до AMS 6946A, розділ 3.1, який введений сюди шляхом посилання, і який визначає склад, наведений у Таблиці 1 (у масових відсотках). 45 Таблиця 1 Елемент Алюміній Ванадій Залізо Кисень Вуглець Азот Водень Неминучі домішки (кожна) Неминучі домішки (всього) Титан Мінімум 3,50 2,00 1,20 0,20 ----- Максимум 4,50 3,00 1,80 0,30 0,08 0,03 0,015 0,10 0,30 решта 9 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0062] У різних варіантах втілення винаходу α+β-титанові сплави, що оброблюються як описано тут, можуть включати різні елементи, відмінні від титану, алюмінію, ванадію, заліза й кисню. Наприклад, такі інші елементи і їх вагові відсотки можуть включати, але необов'язково обмежуючись ними, один або більше із наступних елементів: (a) хром, 0,10 % максимум, звичайно від 0,0001 % до 0,05 %, або до приблизно 0,03 %; (b) нікель, 0,10 % максимум, звичайно від 0,001 % до 0,05 %, або до приблизно 0,02 %; (c) молібден, 0,10 % максимум; (d) цирконій, 0,10 % максимум; (e) олово, 0,10 % максимум; (f) вуглець, 0,10 % максимум, звичайно від 0,005 % до 0,03 %, або до приблизно 0,01 %; і/або (g) азот, 0,10 % максимум, звичайно від 0,001 % до 0,02 %, або до приблизно 0,01 %. [0063] Способи, описані тут, можна використовувати для формування виробів, таких як, наприклад, бруси, прутки, стрижні, тонкі прутки, трубки, труби, сляби, плити, конструктивні деталі, кріпильні деталі, заклепки й таке інше. У різних варіантах втілення винаходу описані тут способи дають вироби, що мають межу міцності при розтягуванні в діапазоні від 155 тисяч фунтів/кв. дюйм до 200 тисяч фунтів/кв. дюйм (1069-1379 МПа), межу текучості в діапазоні від 140 тисяч фунтів/кв. дюйм до 165 тисяч фунтів/кв. дюйм (965-1138 МПа), і відносне подовження при розтягуванні в діапазоні від 8 % до 20 %, при температурі навколишнього середовища, і мають мінімальний розмір (наприклад, діаметр або товщину) більше ніж 0,5 дюйма, більше ніж 1,0 дюйма, більше ніж 2,0 дюйма, більше ніж 3,0 дюйма, більше ніж 4,0 дюйма, більше ніж 5,0 дюйма, або більше ніж 10,0 дюйма (тобто, більше ніж 1,27 см, 2,54 см, 5,08 см, 7,62 см, 10,16 см, 12,70 см або 24,50 см). [0064] Крім того, однією з різноманітних переваг варіантів втілення описаних тут способів є те, що високоміцні вироби з α+β-титанового сплаву можуть бути виготовлені без обмеження розміру, що є характерним обмеженням для обробки ОТРС. В результаті описані тут способи можуть давати вироби, що мають межу міцності при розтягуванні більше ніж 165 тисяч фунтів/кв. дюйм (1138 МПа), межу текучості більше ніж 155 тисяч фунтів/кв. дюйм (1069 МПа), і відносне подовження при розтягуванні більше ніж 8 %, при температурі навколишнього середовища без власного обмеження на максимальне значення розміру (наприклад, діаметра або товщини) виробу. Отже, обмеження максимального розміру обумовлене тільки обмеженнями розміру устаткування холодної обробки, що використовується для виконання холодної обробки відповідно до варіантів втілення винаходу, описаними тут. На відміну від цих способів обробка ОТРС має власне обмеження на максимальне значення невеликого розміру виробу, який може досягти високої міцності, наприклад, 0,5 дюйма (1,27 см) максимум для виробів з Ti-6Al-4V, що мають межу міцності при розтягуванні, що щонайменше дорівнює 165 тисяч фунтів/кв. дюйм (1138 МПа) і межу текучості щонайменше, що дорівнює 155 тисяч фунтів/кв. дюйм (1069 МПa) при кімнатній температурі. Див. AMS 6930A. [0065] До того ж, описані тут способи можуть надавати виробам з α+β-титанового сплаву високу міцність із низькими або нульовими термічними напругами і кращими розмірними допусками, ніж високоміцні вироби, що одержуються з використанням обробки ОТРС. Холодне волочіння і пряме старіння відповідно до описаних тут способів не призводять до проблемних внутрішніх термічних напруг, не викликають скручування виробів і не викликають скривлення розмірностей виробів, що, як відомо, зустрічається при використанні ОТРС для обробки виробів з α+β-титанового сплаву. [0066] Спосіб, описаний тут, також можна використовувати для формування виробів з α+βтитанового сплаву, що мають механічні властивості, у широкому діапазоні залежно від рівня холодної обробки і часу/температури старіння. У різних варіантах втілення винаходу межа міцності при розтягуванні може бути в діапазоні від приблизно 155 тисяч фунтів/кв. дюйм до понад 180 тисяч фунтів/кв. дюйм (від приблизно 1069 МПа до понад 1241 МПа), межа текучості може бути в діапазоні від приблизно 140 тисяч фунтів/кв. дюйм до приблизно 163 тисяч фунтів/кв. дюйм (965-1124 МПа), і відносне подовження при розтягуванні може бути в діапазоні від приблизно 8 % до понад 19 %. Різноманітні механічні властивості можуть бути досягнуті за допомогою різних комбінацій холодної обробки й обробки старінням. У різних варіантах втілення винаходу підвищені рівні холодної обробки (наприклад, обтискання) можуть корелювати з підвищеною міцністю і зниженою пластичністю, у той час як підвищені температури старіння можуть корелювати зі зниженою міцністю і підвищеною пластичністю. У такий спосіб цикли холодної обробки і старіння можна конкретизувати відповідно до варіантів втілення винаходу, описаних тут, щоб добитися контрольованих і відтворюваних рівнів міцності та еластичності виробів з α+β-титанового сплаву. Це дозволяє виготовляти вироби з α+β-титанового сплаву, які мають задані механічні властивості. [0067] Ілюстративні приклади не мають обмежувального характеру, наведені далі, призначені для додаткового опису різних варіантів втілення винаходу, що не мають обмежень, 10 UA 112295 C2 5 без обмеження обсягу варіантів втілення винаходу. Особам, які є фахівцями в даній галузі, зрозуміло, що можливі варіації Прикладів у межах обсягу винаходу, як визначено у формулі винаходу. ПРИКЛАДИ Приклад 1 [0068] Циліндричні бруски діаметром 5,0 дюймів (12,7 см) зі сплаву двох різних плавок, що мають середній хімічний склад, наведений у Таблиці 2 (за винятком неминучих домішок) піддавали гарячій прокатці в області α+β-фази при температурі 1600(F (871 °C) з виготовленням круглих прутків діаметром 1,0 дюйм (2,54 см). 10 Таблиця 2 Плавка X Y 15 20 25 Al 4,36 4,10 V 2,48 2,31 Fe 1,28 1,62 O 0,272 0,187 N 0,005 0,004 C 0,010 0,007 Ti До балансу До балансу [0069] Круглі прутки діаметром 1,0 дюйм (2,54 см) віджигали при температурі 1275(F (691(С) протягом однієї години й охолоджували на повітрі до температури навколишнього середовища. Відпалені прутки піддавали холодній обробці при температурі навколишнього середовища, використовуючи операції волочіння, щоб зменшити діаметри прутків. Ступінь холодної обробки, що було виконана на прутках під час операцій холодного волочіння, оцінювали як обтискання площі кругового поперечного перерізу у відсотках для круглих прутків під час холодного волочіння. Холодне волочіння, у відсотках, становило 20 %, 30 %, або 40 %-е обтискання площі поперечного перерізу (RA). Операції волочіння виконували, використовуючи один прохід волочіння для 20 %-го обтискання площі поперечного перерізу і два проходи волочіння для 30 %-го і 40 %-го обтискання площі поперечного перерізу без проміжного віджига. [0070] Межа міцності при розтягуванні (UTS), межа текучості (YS) і відносне подовження при розтягуванні (%) вимірювали при температурі навколишнього середовища для кожного холоднотягненого прутка (20 %, 30 % і 40 % RA) і для 1-дюймових (2,54 см) прутків, які не піддавали холодному волочінню (0 % RA). Усереднені результати наведено в Таблиці 3 і на Фігурах 1 і 2. Таблиця 3 Плавка X Y 30 35 40 Межа міцності при Холодне розтягуванні (UTS) волочіння (%RA) (тисяч фунтів/кв. дюйм / МПа) 0 144,7 / 998 20 176,3 / 1216 30 183,5 / 1265 40 188,2 / 1298 0 145,5 / 1003 20 173,0 / 1193 30 181,0 / 1248 40 182,8 / 1260 Межа текучості (YS) (тисяч фунтів/кв. дюйм / МПа) 132,1 / 911 156,0 / 1076 168,4 / 1161 166,2 / 1146 130,9 / 903 156,3 / 1078 163,9 / 1130 151,0 / 1041 Відносне подовження при розтягуванні (%) 18,1 9,5 8,2 7,7 17,7 9,7 7,0 8,3 [0071] Межа міцності при розтягуванні зазвичай збільшується зі збільшенням рівнів холодної обробки, у той час як відносне подовження при розтягуванні зазвичай зменшується зі збільшенням рівнів холодної обробки до приблизно 20-30 % холодної обробки. Сплави, які пройшли холодну обробку до 30 % і 40 %, зберігали приблизно 8 % відносного подовження при розтягуванні з межами міцності більшими ніж 180 тисяч фунтів/кв. дюйм (1241 МПа) і наближалися до 190 тисяч фунтів/кв. дюйм (1310 МПа). Сплави, що пройшли холодну обробку до 30 % і 40 %, також мали межі текучості в діапазоні від 150 тисяч фунтів/кв. дюйм до 170 тисяч фунтів/кв. дюйм (1034-1172 МПа). Приклад 2 [0072] Циліндричні бруски діаметром 5 дюймів, що мають середній хімічний склад Плавки Х, наведений у Таблиці 1 (температура β-перетворення 1790(F (977(С)), пройшли термомеханічну обробку, як описано в Прикладі 1, з виготовленням круглих прутків, що мають рівень холодної обробки, у відсотках рівний 20 %, 30 %, або 40 % обтискання площі поперечного перерізу. Після 11 UA 112295 C2 холодного волочіння прутки відразу ж піддавали старінню, використовуючи один із циклів старіння, наведених у Таблиці 4, після чого їх охолоджували на повітрі до температури навколишнього середовища. Таблиця 4 Температура старіння Час старіння (година) o ( F/С) 850 / 454 1,00 850 / 454 8,00 925 / 496 4,50 975 / 524 2,75 975 / 524 4,50 975 / 524 6,25 1100 / 593 1,00 1100 / 593 8,00 5 [0073] Межа міцності при розтягуванні, межа текучості і відносне подовження при розтягуванні вимірювали при температурі навколишнього середовища для кожного холоднотягненого і зістареного прутка. Неопрацьовані дані наведено на Фігурі 3 та усереднені дані представлено на Фігурі 4 і в Таблиці 5. 10 Таблиця 5 Холодне волочіння (%RA) 20 30 40 20 30 40 20 30 40 20 30 40 20 30 40 20 30 40 20 30 40 20 30 40 15 Межа міцності Межа при розтягуванні текучості (YS) Відносне Температура Час старіння (UTS) (тисяч (тисяч подовження при (година) старіння (F/С) фунтів/кв. фунтів/кв. розтягуванні (%) дюйм / МПа) дюйм / МПа) 850 / 454 1,00 170,4 / 1175 156,2 / 1077 14,0 850 /454 1,00 174,6 / 1204 158,5 / 1093 13,5 850 / 454 1,00 180,6 / 1245 162,7 / 1122 12,9 850 / 454 8,00 168,7 / 1163 153,4 / 1058 13,7 850 / 454 8,00 175,2 / 1208 158,5 / 1093 12,6 850 / 454 8,00 179,5 / 1238 161,0 / 1110 11,5 925 / 496 4,50 163,4 / 1127 148,0 / 1020 15,2 925 / 496 4,50 168,8 / 1164 152,3 / 1050 14,0 925 / 496 4,50 174,5 / 1203 156,5 / 1079 13,7 975 / 524 2,75 161,7 / 1115 146,4 / 1009 14,8 975 / 524 2,75 167,4 / 1154 155,8 / 1074 15,5 975 / 524 2,75 173,0 / 1193 155,1 / 1069 13,0 975 / 524 4,50 160,9 / 1109 145,5 / 1003 14,4 975 / 524 4,50 169,3 / 1167 149,9 / 1034 13,2 975 / 524 4,50 174,4 / 1202 153,9 / 1061 12,9 975 / 524 6,25 163,5 / 1127 144,9 / 999 14,7 975 / 524 6,25 172,7 / 1191 150,3 / 1036 12,9 975 / 524 6,25 171,0 / 1179 153,4 / 1058 12,9 1100 / 593 1,00 155,7 / 1074 140,6 / 969 18,3 1100 / 593 1,00 163,0 / 1124 146,5 / 1010 15,2 1100 / 593 1,00 165,0 / 1138 147,8 / 1019 15,2 1100 / 593 8,00 156,8 / 1081 141,8 / 978 18,0 1100 / 593 8,00 162,1 / 1118 146,1 / 1007 17,2 1100 / 593 8,00 162,1 / 1118 145,7 / 1005 17,8 [0074] Холоднотягнені і зістарені сплави проявляли діапазон механічних властивостей залежно від рівня холодної обробки і циклу час/температура при обробці старінням. Межа міцності при розтягуванні перебувала у діапазоні від приблизно 155 тисяч фунтів/кв. дюйм до понад 180 тисяч фунтів/кв. дюйм (1069-1241 МПа). Межа текучості перебувала в діапазоні від 12 UA 112295 C2 5 10 15 20 25 30 приблизно 140 тисяч фунтів/кв. дюйм до приблизно 163 тисяч фунтів/кв. дюйм (965-1124 МПа). Відносне подовження при розтягуванні перебувало в діапазоні від приблизно 11 % до понад 19 %. Відповідно, різні механічні властивості можуть бути досягнуті за допомогою різних комбінацій рівня холодної обробки й обробки старінням. [0075] Підвищені рівні холодної обробки звичайно корелюють із підвищеною міцністю і зниженою пластичністю. Підвищені температури старіння звичайно корелюють зі зниженою міцністю. Це показано на Фігурах 5, 6 і 7, на яких зображені графіки залежності міцності (середнє значення UTS і середнє значення YS) від температури для холодної обробки, у відсотках, що дорівнює 20 %, 30 і 40 % обтискання площі поперечного перерізу, відповідно. Підвищені температури старіння звичайно корелюють із підвищеною пластичністю. Це показано на Фігурах 8, 9 і 10, на яких зображені графіки залежності середнього відносного подовження при розтягуванні від температури для холодної обробки, у відсотках, що дорівнює 20 %, 30 % і 40 % обтискання площі поперечного перерізу, відповідно. Тривалість обробки старінням, очевидно, не виявляє істотного впливу на механічні властивості, як показано на Фігурах 11 і 12, де зображені графіки залежності міцності і відносного подовження при розтягуванні, відповідно, від часу, для холодної обробки, у відсотках, що дорівнює 20 % обтискання площі поперечного перерізу. Приклад 3 [0076] Холоднотягнені круглі прутки, що мають хімічний склад Плавки Х, представлений у Таблиці 1, діаметрами 0,75 дюймів (1,9 см), і оброблені, як описано в Прикладах 1 і 2 до 40 % обтискання площі поперечного перерізу під час операції волочіння тестували на подвійний зріз відповідно до NASM 1312-13 (Aerospace Industries Association (Асоціація аерокосмічних галузей), 1 лютого 2003 року, введеної сюди шляхом посилання). Тестування на подвійний зріз дає оцінку можливості застосування цієї комбінації хімічного складу сплаву і його термомеханічної обробки для виробництва високоміцного кріпильного матеріалу. Перший комплект круглих прутків тестували в холоднотягненому стані і другий комплект круглих прутків тестували після проведення старіння при температурі 850(F (454(С) протягом 1 години й охолодження на повітрі до температури навколишнього середовища (850(454)/1/AC). Результати випробування міцності на подвійний зріз представлено в Таблиці 5 разом із середніми значеннями для межі міцності при розтягуванні, межі текучості і відносного подовження при розтягуванні. З метою порівняння мінімальні конкретні значення для цих механічних властивостей для кріпильного матеріалу зі сплаву Ti-6Al-4V також представлено в Таблиці 6. Таблиця 6 Стан Розмір Після волочіння 0,75 850(454)/1/AC 0,75 Ti-6-4 зразок порівняння 0,75 Межа міцності Межа Відносне Міцність на Холодне при розтягуванні текучості (YS) подовження подвійний зріз волочіння (UTS) (тисяч (тисяч при (тисяч (%RA) фунтів/кв.дюйм/ фунтів/кв. розтягуванні фунтів/кв.дюйм/ МПа) дюйм/ МПа) (%) МПа) 100,6 / 694 40 188,2 / 1298 166,2 / 1146 7,7 102 / 703 103,2 / 712 40 180,6 / 1245 162,7 / 1122 12,9 102,4 / 706 N/A 165 / 1138 155 / 1069 10 102 / 703 35 40 45 N/A – не передбачено [0077] Холоднотягнені і зістарені сплави проявляли механічні властивості, що перевищують мінімальні конкретні значення для сплаву Ti-6Al-4V, що застосовується як кріпильний матеріал. У зв'язку із цим описані тут способи можна пропонувати як більш ефективну альтернативу виробництву виробів зі сплаву Ti-6Al-4V з використанням обробки ОТРС. [0078] Холодна обробка і старіння α+β-титанових сплавів, що містять, у масових відсотках, від 2,90 до 5,00 алюмінію, від 2,00 до 3,00 ванадію, від 0,40 до 2,00 заліза, від 0,10 до 0,30 кисню, і решта – титан, відповідно до різних варіантів втілення винаходу, описаних тут, роблять вироби зі сплаву, що мають механічні властивості, які перевищують мінімальні певні механічні властивості сплавів Ti-6Al-4V для різних застосувань, включаючи, наприклад, звичайне 13 UA 112295 C2 5 10 15 20 застосування в аерокосмічній галузі і застосування для кріплення. Як вказувалося вище, сплави Ti-6Al-4V вимагають обробки ОТРС, щоб досягти необхідної міцності, необхідної для важливих застосувань, таких як, наприклад, застосування в аерокосмічній галузі. У зв'язку із цим висока міцність сплавів Ti-6Al-4V обмежується розміром виробів, що обумовлене властивими матеріалу фізичними властивостями і вимогою швидкого загартування під час обробки ОТРС. На відміну від цього способу, висока міцність виробів з α+β-титанових сплавів, що пройшли холодну обробку і старіння, як описано тут, не обмежується розміром виробу і його вимірами. Крім того, високоміцні, холоднотягнені й піддані старінню α+β-титанові сплави, як описано тут, не зазнають великих термічних і внутрішніх напружень або жолоблення, які можуть бути характерні для більш товстих секцій виробів зі сплаву Ti-6Al-4V під час обробки ОТРС. [0079] Цей опис винаходу був написаний з посиланням на різні приклади, ілюстративні і без обмежувального характеру варіанти втілення винаходу. Однак фахівцям у даній галузі зрозуміло, що різні заміни, модифікації або комбінації будь-яких описаних варіантів втілення винаходу (або їх частин) можуть бути зроблені без відхилення від об'єму винаходу. Таким чином, передбачається й зрозуміло, що даний винахід охоплює додаткові варіанти втілення винаходу, не очевидним образом викладені у даному документі. Такі варіанти втілення винаходу можуть бути отримані, наприклад, шляхом об'єднання, модифікації або реорганізації кожного з описаних етапів, компонентів, елементів, особливостей, аспектів, характеристик, обмежень і таке інше, у варіантах втілення винаходу, описаних тут. У зв'язку з цим Заявник залишає за собою право вносити зміни у формулу винаходу під час розгляду заявки, щоб додати особливості, по-різному описані тут. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб формування виробу з α+β-титанового сплаву, що включає: холодну обробку тиском α+β-титанового сплаву при температурі в діапазоні від температури навколишнього середовища до 500 °F (260 °C), і старіння α+β-титанового сплаву при температурі в діапазоні від 700 °F (371 °C) до 1200 °F (649 °C) після холодної обробки тиском, причому спосіб не включає обробку на твердий розчин між холодною обробкою тиском і старінням, причому α+β-титановий сплав містить, у масових відсотках, від 2,90 до 5,00 алюмінію, від 2,00 до 3,00 ванадію, від 0,40 до 2,00 заліза, від 0,10 до 0,30 кисню, решта - титан і неминучі домішки. 2. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу міцності при розтягуванні в діапазоні від 155 тисяч фунтів/кв. дюйм до 200 тисяч фунтів/кв. дюйм (1069-1379 МПа) і відносне подовження в діапазоні від 8 % до 20 % при температурі навколишнього середовища. 3. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу міцності при розтягуванні в діапазоні від 165 тисяч фунтів/кв. дюйм до 180 тисяч фунтів/кв. дюйм (1138-1241 МПа) і відносне подовження в діапазоні від 8 % до 17 % при температурі навколишнього середовища. 4. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу текучості в діапазоні від 140 тисяч фунтів/кв. дюйм до 165 тисяч фунтів/кв. дюйм (965-1138 МПа) і відносне подовження в діапазоні від 8 % до 20 % при температурі навколишнього середовища. 5. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу текучості в діапазоні від 155 тисяч фунтів/кв. дюйм до 165 тисяч фунтів/кв. дюйм (1069-1138 МПа) і відносне подовження в діапазоні від 8 % до 15 % при температурі навколишнього середовища. 6. Спосіб за п. 1, який відрізняється тим, що шляхом холодної обробки тиском і старіння формують виріб з α+β-титанового сплаву, який має межу міцності при розтягуванні, межу текучості й відносне подовження при температурі навколишнього середовища, які більші або дорівнюють межі міцності при розтягуванні, межі текучості й відносному подовженню при температурі навколишнього середовища у такому ж виробі, що складається зі сплаву Ti-6Al-4V, у стані після обробки на твердий розчин і старіння. 7. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву до обтискання площі поперечного перерізу виробу з α+β-титанового сплаву від 20 % до 60 %. 14 UA 112295 C2 5 10 15 20 25 30 35 40 45 50 55 60 8. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву до обтискання площі поперечного перерізу виробу з α+β-титанового сплаву від 20 % до 40 %. 9. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає щонайменше два цикли деформації, при цьому кожний цикл включає холодну обробку тиском α+β-титанового сплаву до щонайменше 10 %-го обтискання площі поперечного перерізу виробу з α+β-титанового сплаву. 10. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає щонайменше два цикли деформації, при цьому кожний цикл включає холодну обробку тиском α+β-титанового сплаву до щонайменше 20 %-го обтискання площі поперечного перерізу виробу з α+β-титанового сплаву. 11. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву при температурі в діапазоні від температури навколишнього середовища до 400 °F (204 °С). 12. Спосіб за п. 1, який відрізняється тим, що включає холодну обробку тиском α+β-титанового сплаву при температурі навколишнього середовища. 13. Спосіб за п. 1, який відрізняється тим, що включає старіння α+β-титанового сплаву при температурі в діапазоні від 800 °F до 1150 °F (427-621 °С) після холодної обробки тиском. 14. Спосіб за п. 1, який відрізняється тим, що включає старіння α+β-титанового сплаву при температурі в діапазоні від 850 °F до 1100 °F (454-593 °С) після холодної обробки тиском. 15. Спосіб за п. 1, який відрізняється тим, що включає старіння α+β-титанового сплаву протягом до 50 годин. 16. Спосіб за п. 15, який відрізняється тим, що включає старіння α+β-титанового сплаву протягом від 0,5 до 10 годин. 17. Спосіб за п. 1, який відрізняється тим, що додатково включає гарячу обробку тиском виробу з α+β-титанового сплаву при температурі в діапазоні на від 300 °F до 25 °F (167-14 °С) нижче температури β-перетворення α+β-титанового сплаву, при цьому гарячу обробку тиском виконують перед холодною обробкою тиском. 18. Спосіб за п. 17, який відрізняється тим, що додатково включає відпалювання виробу з α+βтитанового сплаву при температурі в діапазоні від 1200 °F до 1500 °F (649-816 °С), при цьому відпалювання виконують між згаданою гарячою обробкою тиском і згаданою холодною обробкою тиском. 19. Спосіб за п. 17, який відрізняється тим, що включає гарячу обробку тиском виробу з α+βтитанового сплаву при температурі в діапазоні від 1500 °F до 1775 °F (816-968 °С). 20. Спосіб за п. 1, який відрізняється тим, що α+β-титановий сплав складається з, у масових відсотках, від 2,90 до 5,00 алюмінію, від 2,00 до 3,00 ванадію, від 0,40 до 2,00 заліза, від 0,10 до 0,30 кисню, решта - титан і неминучі домішки. 21. Спосіб за п. 1, який відрізняється тим, що α+β-титановий сплав складається з, у масових відсотках, від 3,50 до 4,50 алюмінію, від 2,00 до 3,00 ванадію, від 1,00 до 2,00 заліза, від 0,10 до 0,30 кисню, решта - титан і неминучі домішки. 22. Спосіб за п. 1, який відрізняється тим, що α+β-титановий сплав складається з, у масових відсотках, від 3,70 до 4,30 алюмінію, від 2,20 до 2,80 ванадію, від 1,20 до 1,80 заліза, від 0,22 до 0,28 кисню, решта - титан і неминучі домішки. 23. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає холодну обробку тиском шляхом виконання щонайменше однієї операції, вибраної з групи, яка складається з прокатки, кування, пресування видавлюванням, пілігримової прокатки, хитання і волочіння. 24. Спосіб за п. 1, який відрізняється тим, що холодна обробка тиском α+β-титанового сплаву включає холодне волочіння α+β-титанового сплаву. 25. Виріб з α+β-титанового сплаву, який формований способом за п. 1. 26. Виріб за п. 25, який відрізняється тим, що виріб вибраний з групи, яка складається з бруса, прутка, стрижня, трубки, сляба, плити і елемента кріплення. 27. Виріб за п. 25, який відрізняється тим, що виріб має діаметр або товщину більше ніж 0,5 дюйма (1,27 см), межу міцності при розтягуванні більше ніж 165 тисяч фунтів/кв. дюйм (1138 МПа), межу текучості більше ніж 155 тисяч фунтів/кв. дюйм (1069 МПа) і відносне подовження більше ніж 12 %. 28. Виріб за п. 25, який відрізняється тим, що виріб має діаметр або товщину більше ніж 3,0 дюйми (7,62 см), межу міцності при розтягуванні більше ніж 165 тисяч фунтів/кв. дюйм (1138 МПа), межу текучості більше ніж 155 тисяч фунтів/кв. дюйм (1069 МПа) і відносне подовження більше ніж 12 %. 15 UA 112295 C2 29. Спосіб за п. 1, який відрізняється тим, що старіння виконують одразу після холодної обробки тиском. 5 16 UA 112295 C2 17 UA 112295 C2 18 UA 112295 C2 19 UA 112295 C2 20 UA 112295 C2 21 UA 112295 C2 22 UA 112295 C2 23 UA 112295 C2 24 UA 112295 C2 25 UA 112295 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 26

ДивитисяДодаткова інформація

Назва патенту англійськоюProcessing of alpha/beta titanium alloys

Автори англійськоюBryan, David, J.

Автори російськоюБрайан Дэвид Дж.

МПК / Мітки

МПК: C22F 1/16, C22F 1/18, C22C 14/00

Код посилання

<a href="https://ua.patents.su/28-112295-obrobka-alfa-beta-titanovikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Обробка альфа/бета-титанових сплавів</a>

Попередній патент: Захисна маска для кріплення на захисному шоломі, зокрема для працівника лісового господарства

Наступний патент: Сухий порошковий препарат, який містить інгібітор фосфодіестерази

Випадковий патент: Спосіб верифікації фенотипу бронхіальної астми фізичної напруги у дітей