Спосіб одержання композиції кальцію в безперервному псевдозрідженому шарі

Формула / Реферат

1. Спосіб одержання гранульованого матеріалу, що містить карбонат кальцію, який включає гранулювання псевдозрідженої композиції, яка містить карбонат кальцію, за умов псевдозрідженого шару в безперервно працюючому апараті псевдозрідженого шару, що включає стадії згідно з якими:

і) безперервно подають композицію до зони безперервно працюючого апарата псевдозрідженого шару із швидкістю подачі (кг/год.),

іі) безперервно переміщують псевдозріджену композицію через одну або декілька зон безперервно працюючого апарата псевдозрідженого шару із швидкістю, що відповідає швидкості подачі,

ііі) безперервно зволожують композицію шляхом розпилення грануляційної рідини на псевдозріджену композицію із навантажним розпиленням (кг розчинника/год.),

iv) безперервно сушать зволожену композицію, і

v) безперервно збирають одержаний таким чином гранульований матеріал із швидкістю виходу, що відповідає швидкості подачі.

2. Спосіб за пунктом 1, де гранулювання проводять в присутності одного або декількох фармацевтично прийнятних ексципієнтів.

3. Спосіб за пунктом 1, де гранулювання проводять за способом вологої грануляції, в якому використовують псевдозріджену композицію, яка містить карбонат кальцію.

4. Спосіб за пунктом 3, де грануляційна рідина містить фармацевтично прийнятний в’яжучий агент.

5. Спосіб за пунктом 4, де композиція, що містить карбонат кальцію, містить фармацевтично прийнятний в’яжучий агент.

6. Спосіб за будь-яким з пунктів 3-5, де грануляційна рідина містить фармацевтично прийнятний розчинник.

7. Спосіб за пунктом 6, де розчинником є вода.

8. Спосіб за пунктом 1, де стадії проводять в двох або декількох зонах безперервно працюючого апарата псевдозрідженого шару.

9. Спосіб за пунктом 1, де стадію і) і iv) проводять в різних зонах безперервно працюючого апарата псевдозрідженого шару.

10. Спосіб за будь-яким з пунктів 1, 8 та 9, де стадію ііі) і iv) проводять в різних зонах безперервно працюючого апарата псевдозрідженого шару.

11. Спосіб за будь-яким з попередніх пунктів, де одержаний гранульований матеріал має значення SPAN не більше ніж приблизно 2,3, наприклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1, не більше ніж приблизно 2 або не більше ніж приблизно 1,9.

12. Спосіб за будь-яким з попередніх пунктів, де одержаний гранульований матеріал має значення SPAN не більше ніж приблизно 2,3, наприклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1, не більше ніж приблизно 2 незалежно від розміру шару використовуваного безперервно працюючого апарата псевдозрідженого шару, за умови, що склад певного гранульованого матеріалу є таким же самим і співвідношення між швидкістю подачі (кг/год.) і навантаженим розпиленням (кг/год.) залишається, по суті, сталим.

13. Спосіб за пунктом 12, де два або більше заданих виробничих параметрів залишаються сталими при збільшенні або зменшенні розмірів устаткування.

14. Спосіб за будь-яким з попередніх пунктів, де насипна густина карбонату кальцію менше ніж приблизно 1,5 г/мл.

15. Спосіб за будь-яким з попередніх пунктів, де середній розмір частинок використовуваного карбонату кальцію менше ніж приблизно 60 мкм.

16. Спосіб за будь-яким з попередніх пунктів, де середній розмір частинок одержуваного гранульованого матеріалу знаходиться в інтервалі від приблизно 100 до приблизно 500 мкм, наприклад, від приблизно 100 до приблизно 400 мкм, від приблизно 100 до приблизно 350 мкм або від приблизно 100 до приблизно 300 мкм.

17. Спосіб за будь-яким з пунктів 2-16, де гранульований матеріал містить:

і) карбонат кальцію,

іі) один або декілька в’яжучих агентів,

ііі) необов’язково, один або декілька фармацевтично прийнятних ексципієнтів,

іv) необов’язково, один або декілька підсолоджувачів.

18. Спосіб за пунктом 17, де гранульований матеріал містить

і) від приблизно 40 % до приблизно 99,9 % в/в карбонату кальцію,

іі) від приблизно 0,1 % до приблизно 30 % в/в одного або декількох в’яжучих агентів.

ііі) від приблизно 0,1 до приблизно 15 % в/в одного або декількох фармацевтично прийнятних ексципієнтів, якщо присутній, і

iv) від приблизно 5 % до приблизно 50 % в/в одного або декількох підсолоджувачів, якщо присутній,

за умови, що загальна концентрація не перевищує 100 %.

19. Гранульований матеріал, що містить карбонат кальцію, один або декілька в’яжучих агентів, необов’язково, один або декілька фармацевтично прийнятних ексципієнтів та один або декілька підсолоджувачів, де значення SPAN є не більше ніж приблизно 2,3, наприклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1 або не більше ніж приблизно 2.

20. Гранульований матеріал за пунктом 19, де гранульований матеріал має середній розмір частинок в інтервалі від приблизно 100 до приблизно 500 мкм, наприклад, від приблизно 100 до приблизно 400 мкм, від приблизно 100 до приблизно 350 мкм або від приблизно 100 до приблизно 300 мкм.

21. Гранульований матеріал за пунктом 19, який містить

і) від приблизно 40 % до приблизно 99,9 % в/в карбонату кальцію,

іі) від приблизно 0,1 % до приблизно 30 % в/в одного або декількох в’яжучих агентів.

ііі) від приблизно 0,1 до приблизно 15 % в/в одного або декількох фармацевтично прийнятних ексципієнтів, якщо присутній, і

iv) від приблизно 5 % до приблизно 50 % в/в одного або декількох підсолоджувачів, якщо присутній,

за умови, що загальна концентрація не перевищує 100 %.

22. Застосування гранульованого матеріалу, як визначено в будь-якому з пунктів 19-21 або одержаного за способом, як визначено в будь-якому з пунктів 1-18, для одержання дозованої форми.

23. Застосування гранульованого матеріалу, як визначено в будь-якому з пунктів 19-21 або одержаного за способом, як визначено в будь-якому з пунктів 1-18, з композицією, що містить вітамін D, для одержання дозованої форми.

24. Спосіб одержання твердої дозованої форми, що містить карбонат кальцію, де згаданий спосіб включає стадії згідно з якими

і) змішують гранульований матеріал, одержаний, як визначено в будь-якому з пунктів 19-21, з одним або декількома фармацевтично прийнятними ексципієнтами з одержанням порошкоподібної суміші, що має вміст карбонату кальцію принаймні 60 ваг. %; і

іі) одержують тверду дозовану форму з гранульованого матеріалу або порошкоподібної суміші.

25. Спосіб за пунктом 24, де твердою дозованою формою є таблетки, капсули або саше.

26. Спосіб за пунктом 25, де тверда дозована форма є у формі таблеток, що, необов'язково, мають покриття.

27. Спосіб за пунктом 26, де таблетки є жуйними таблетками.

Текст

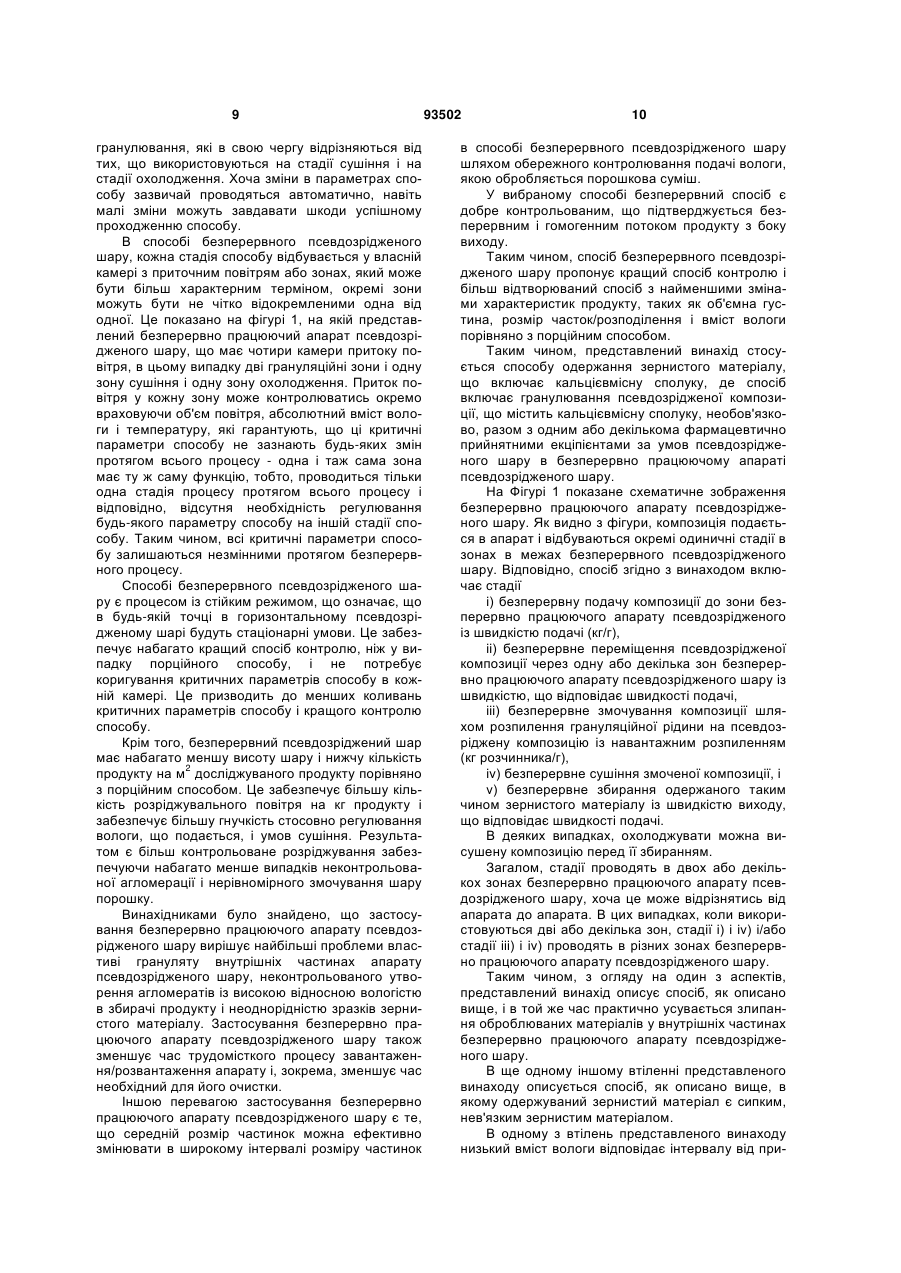

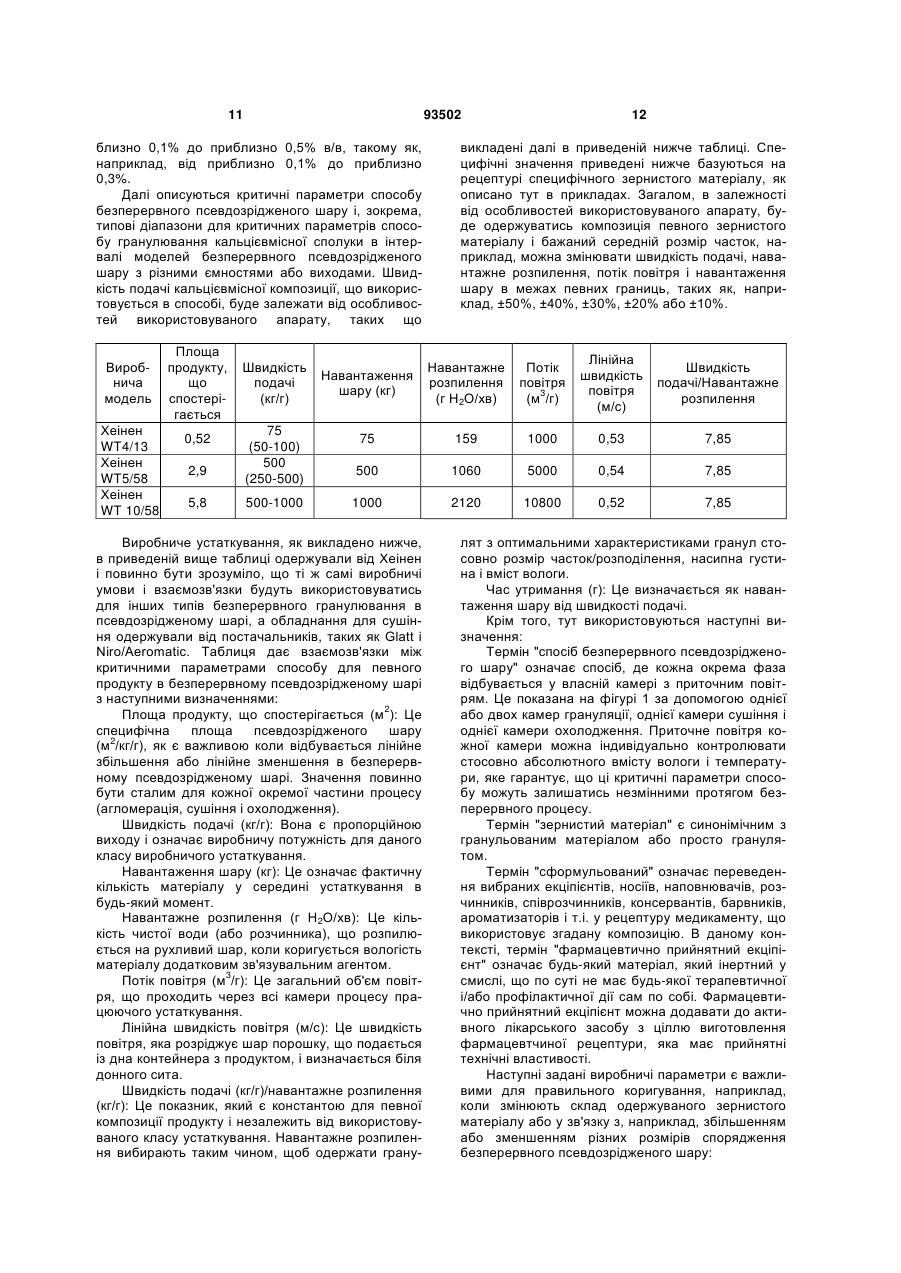

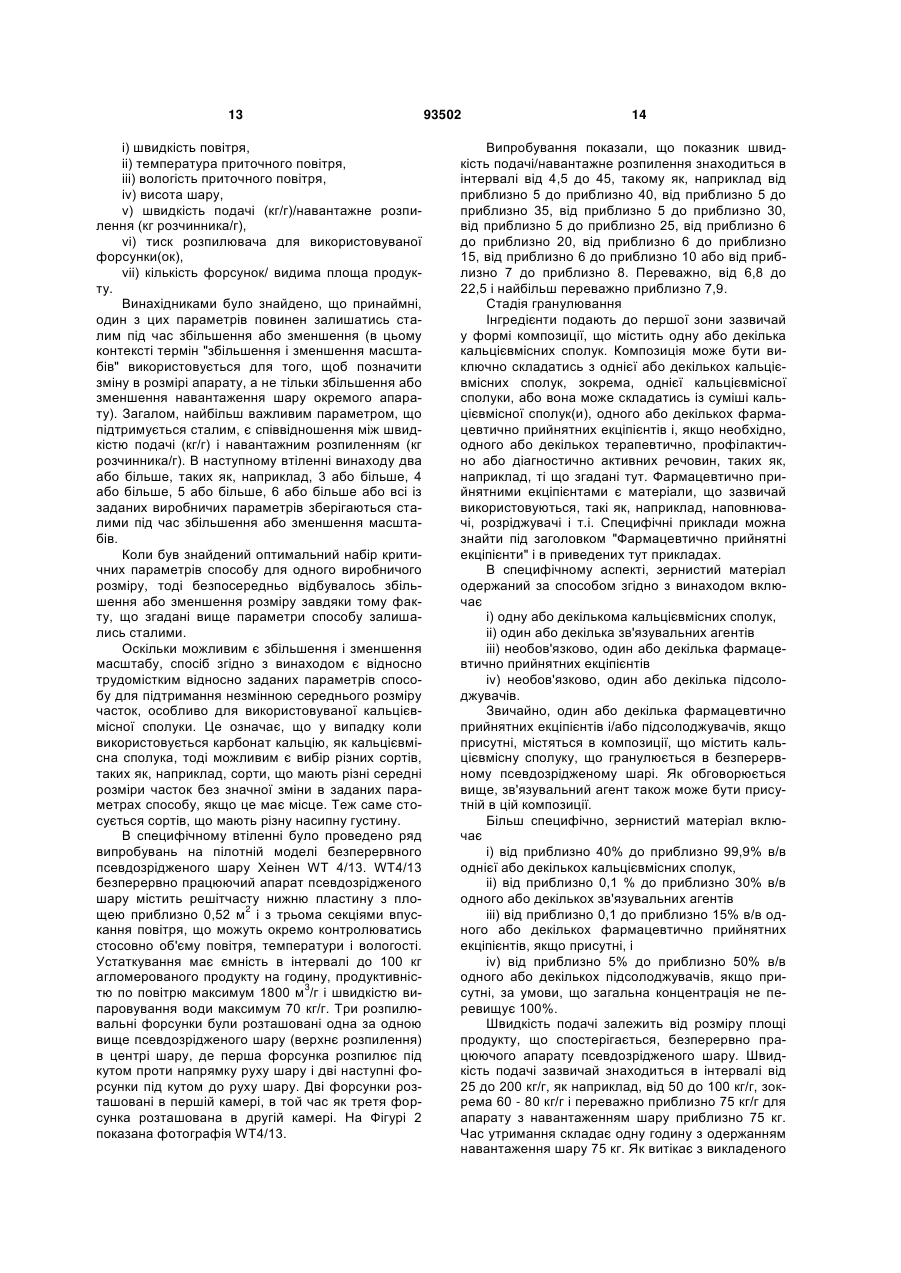

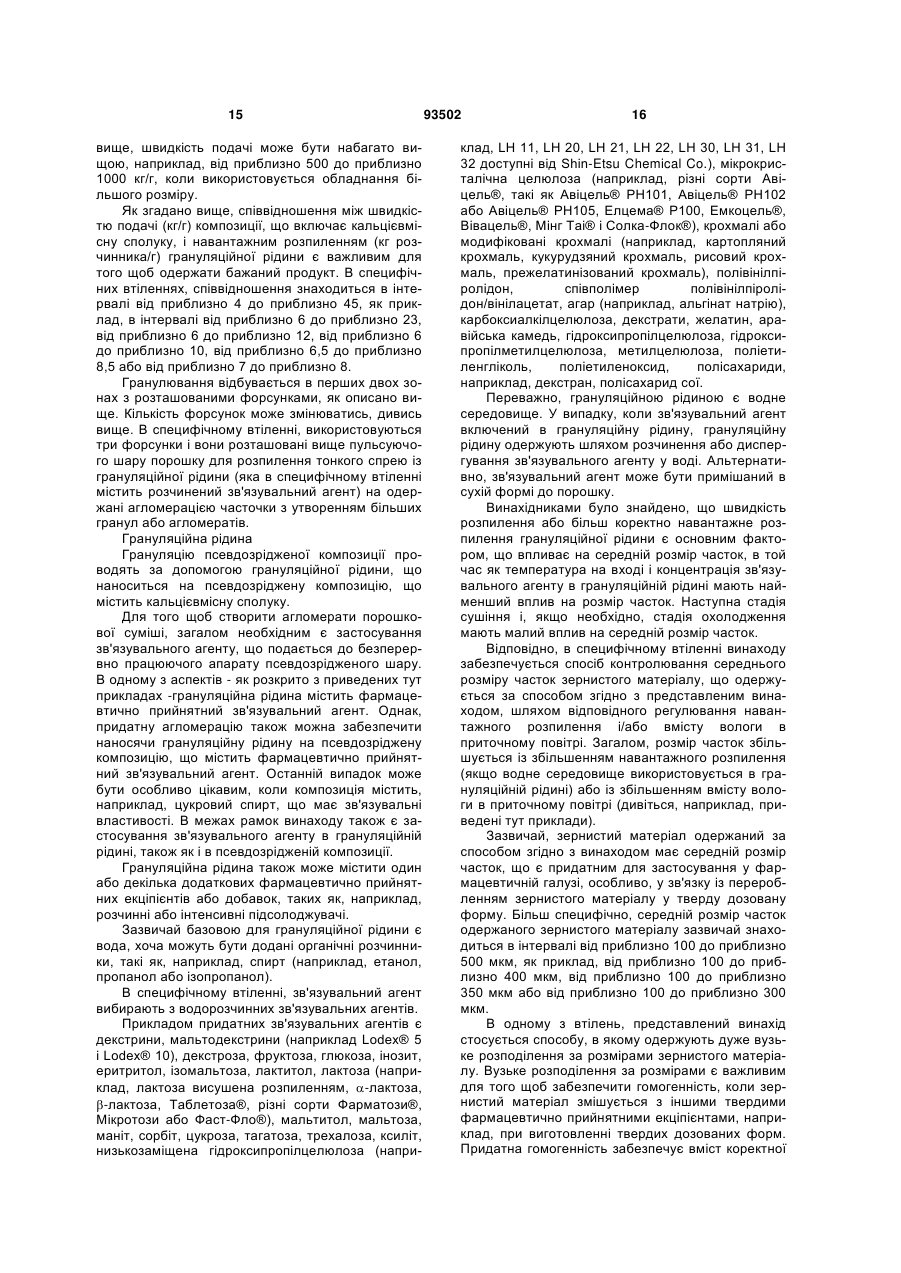

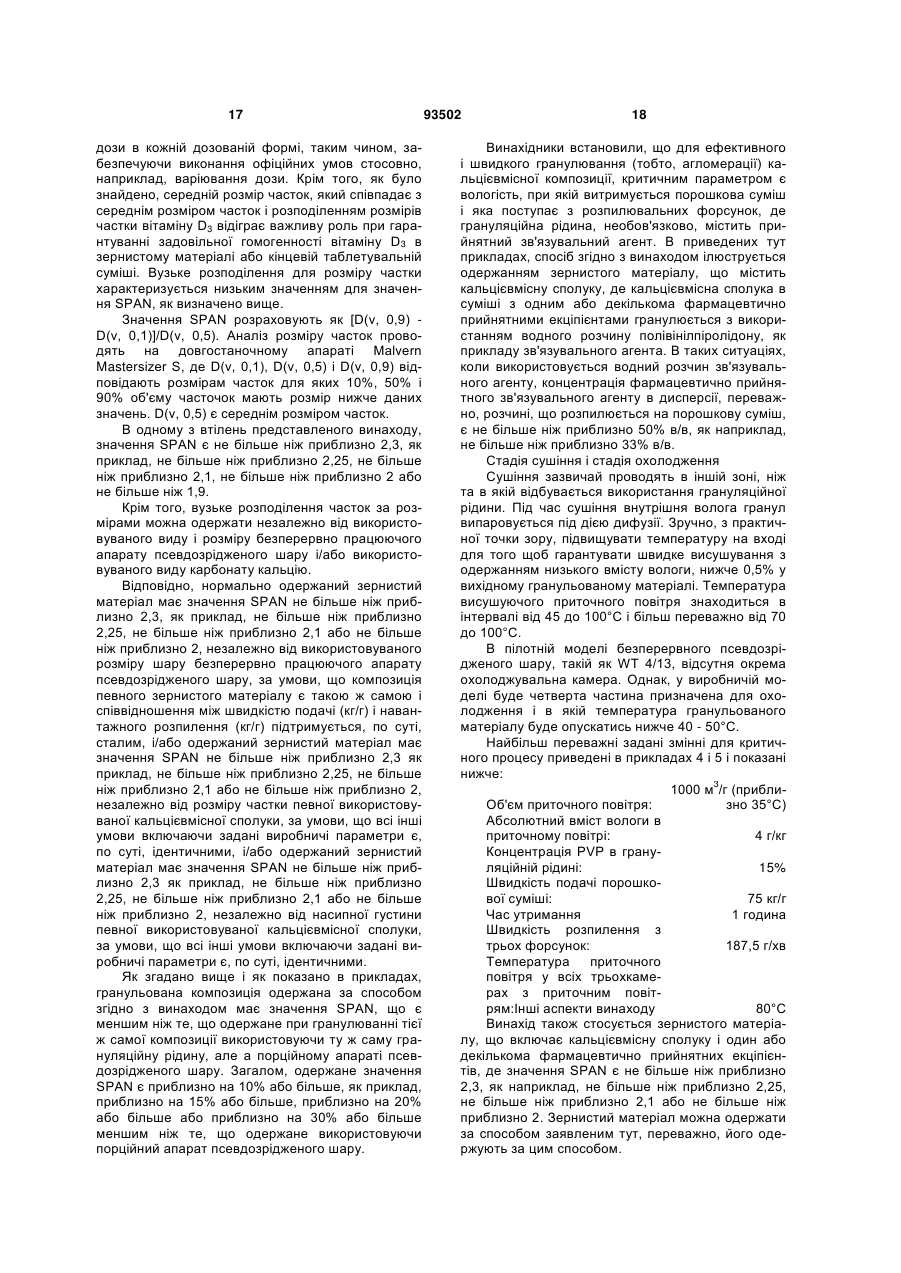

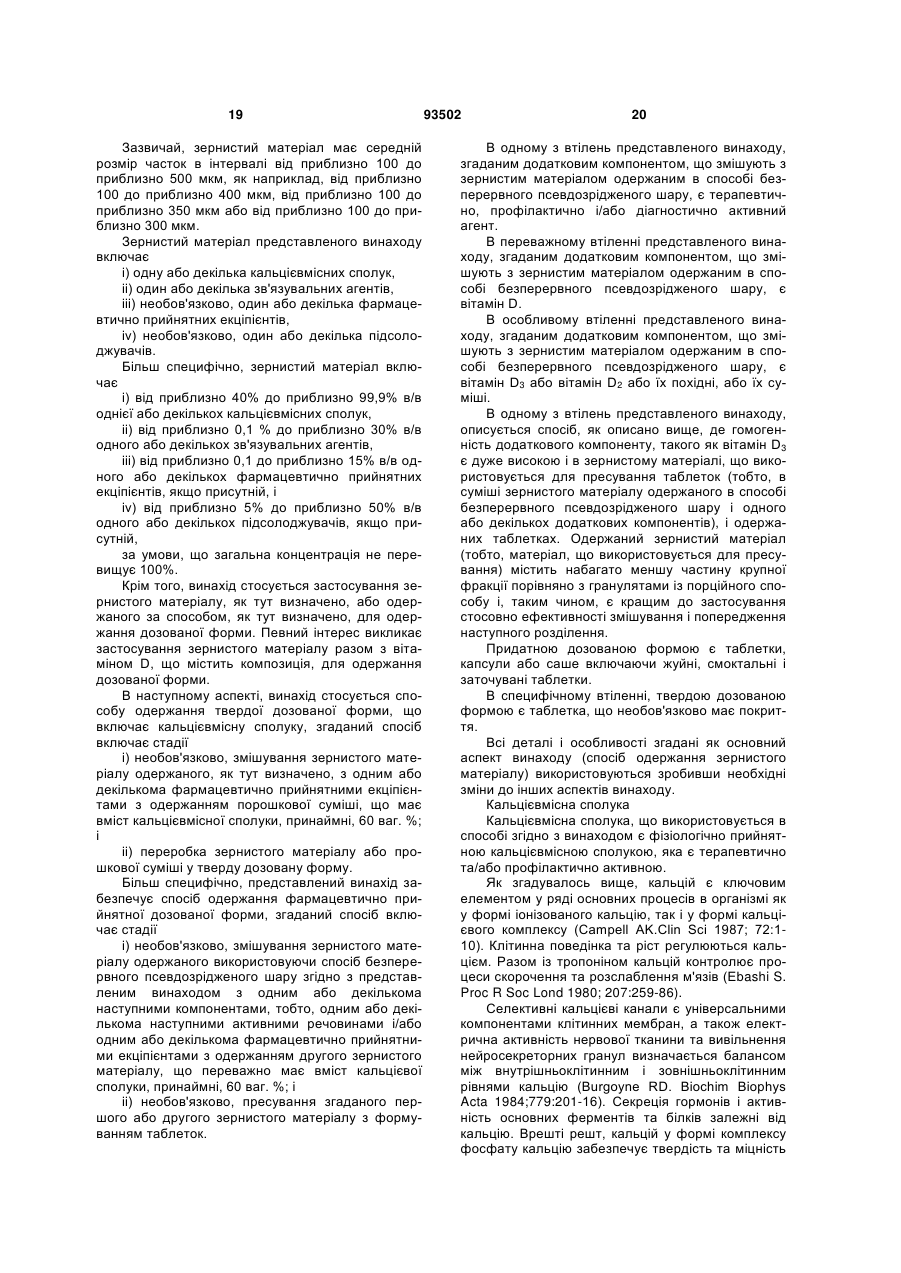

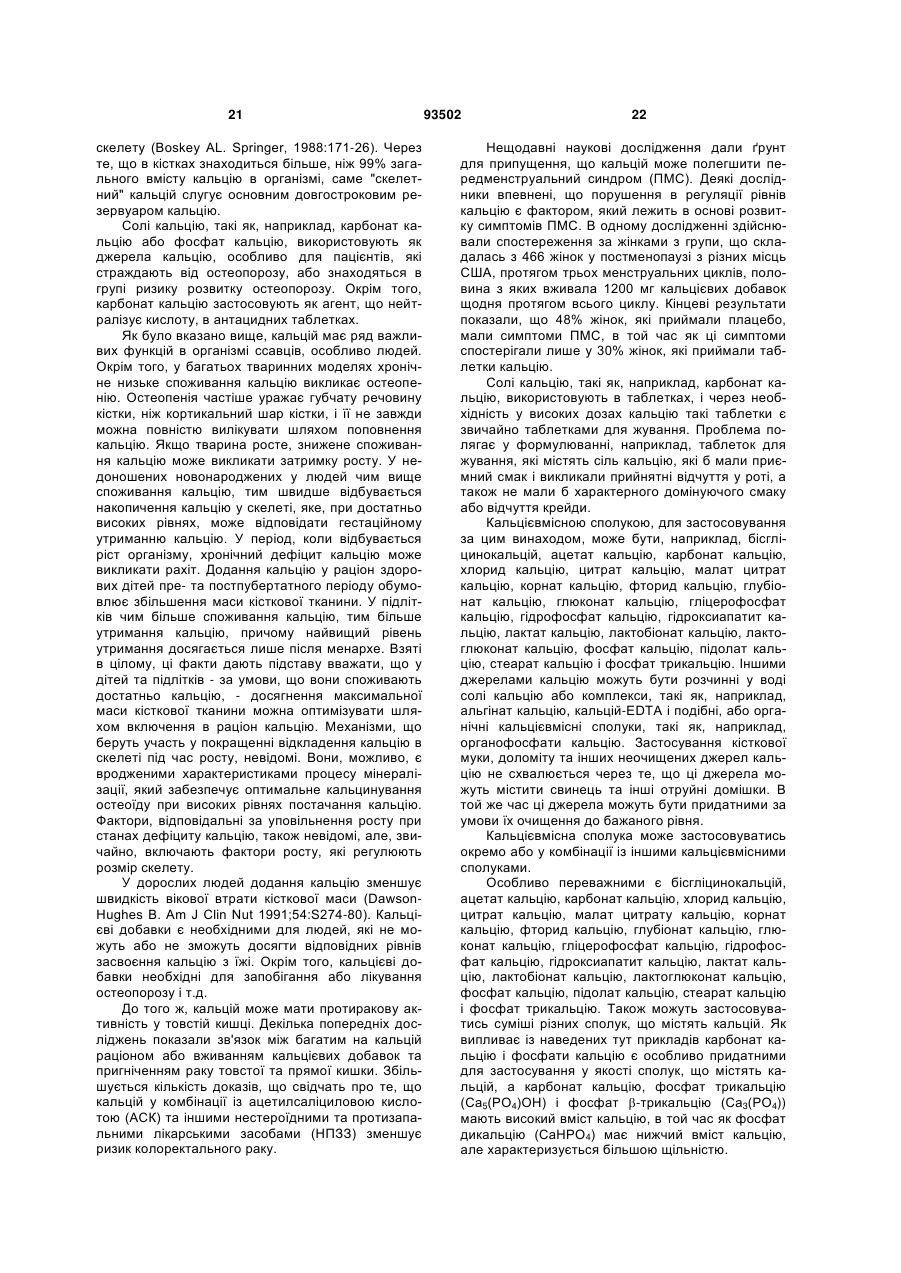

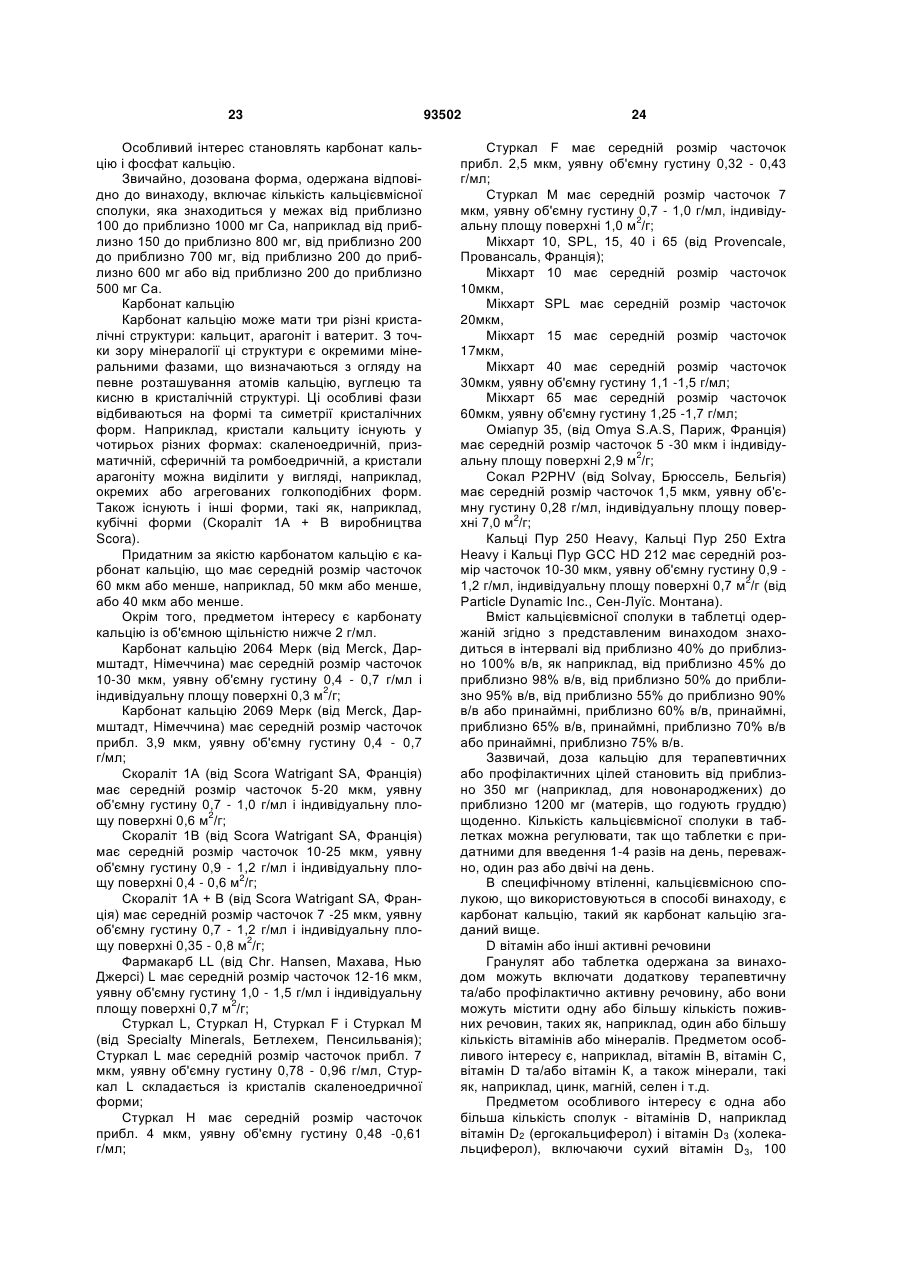

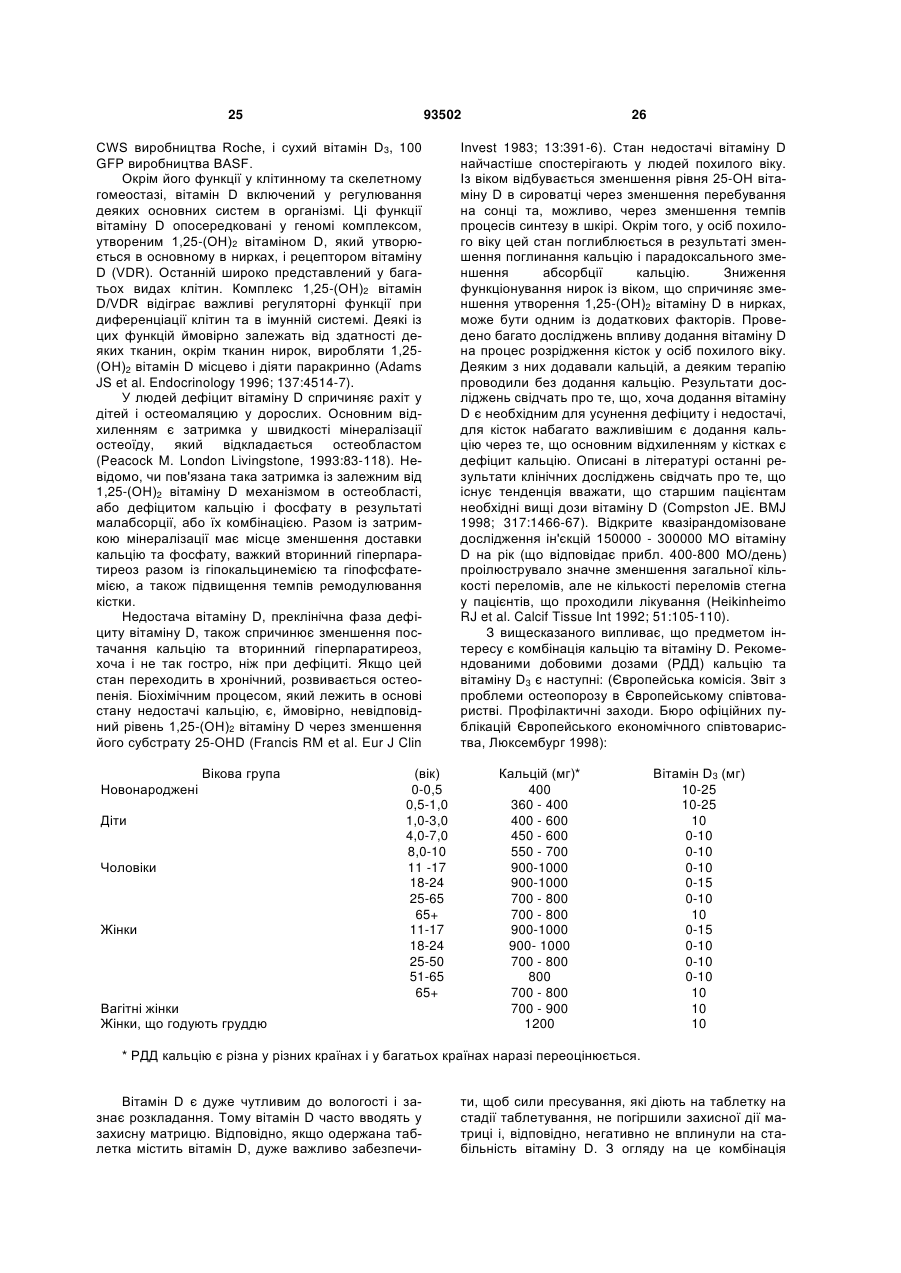

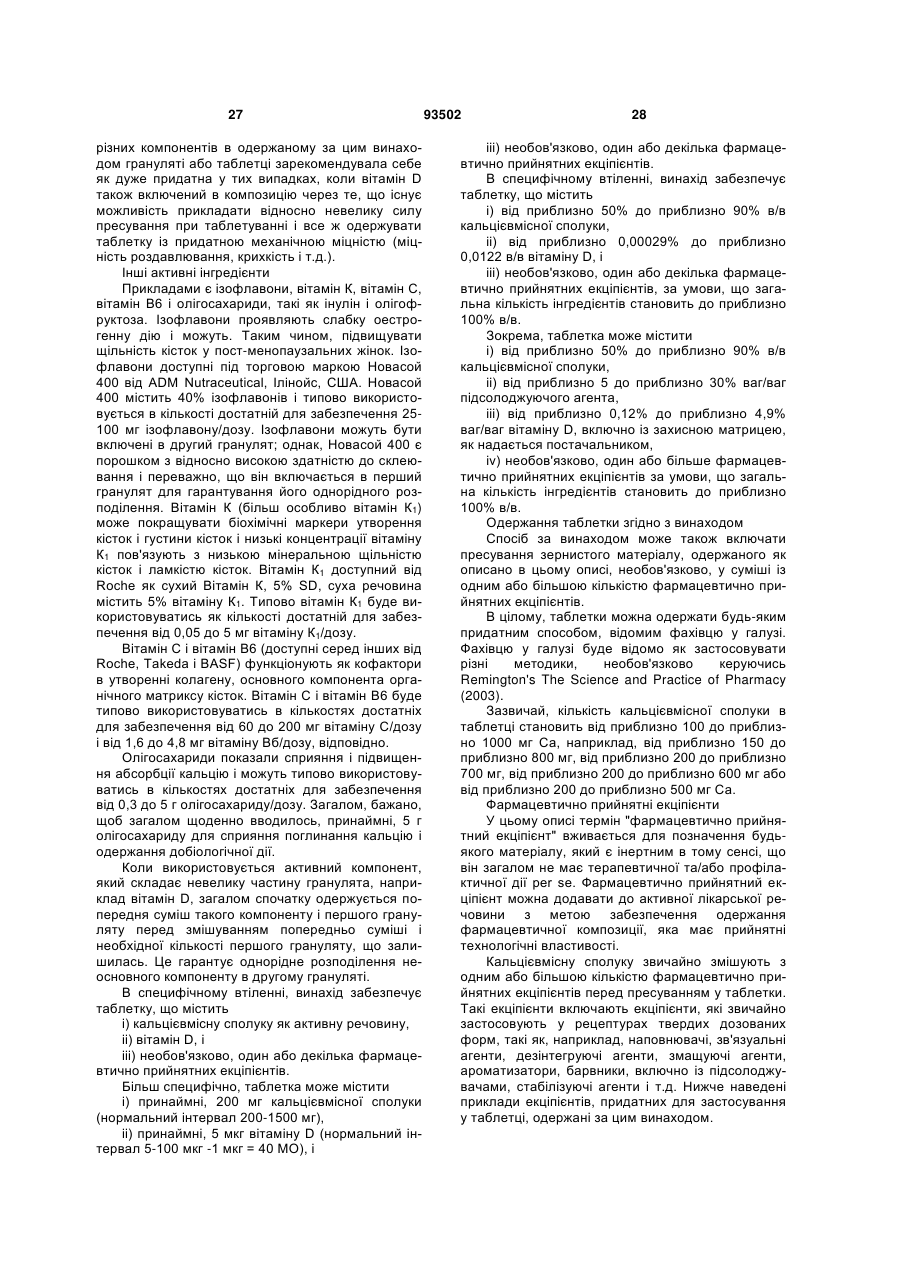

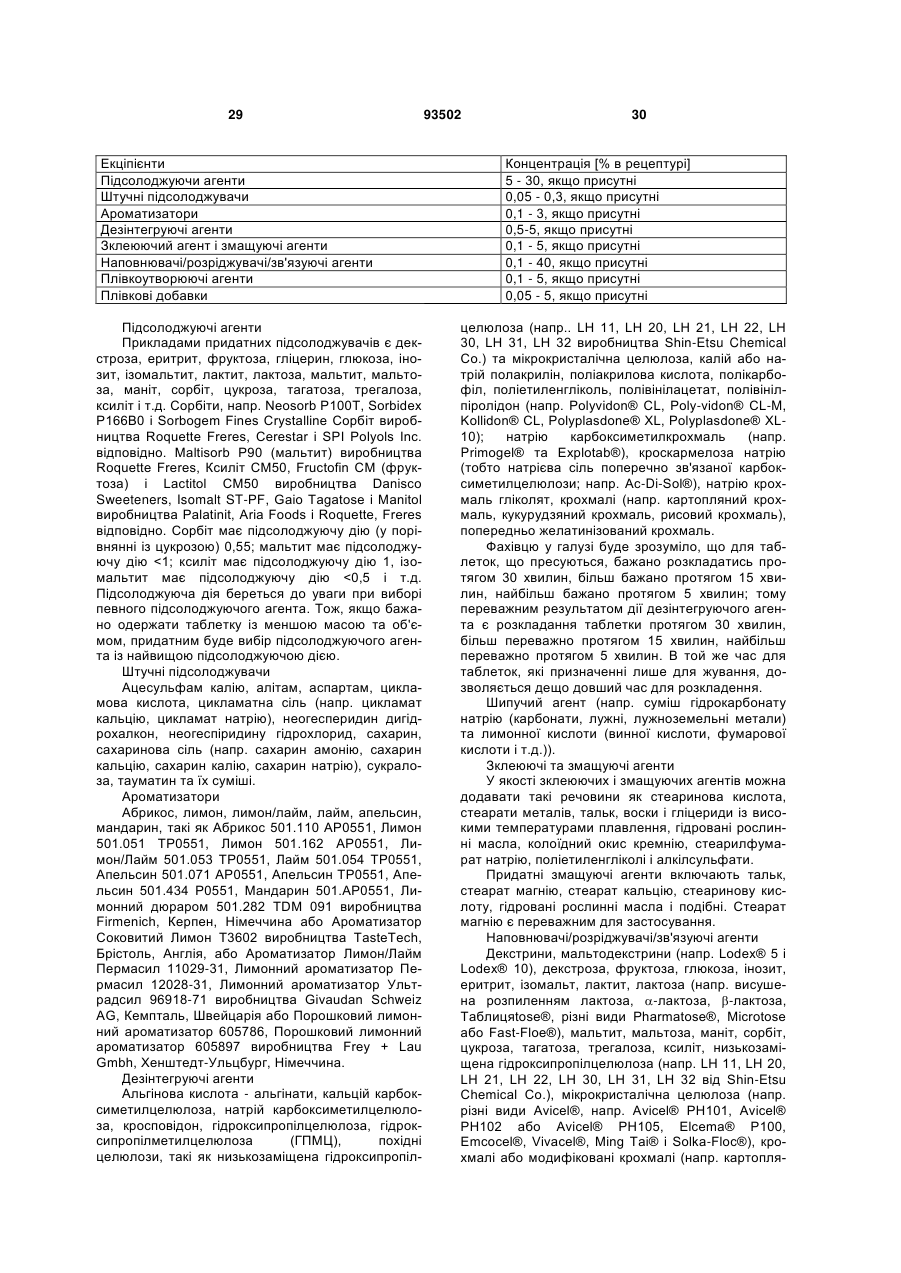

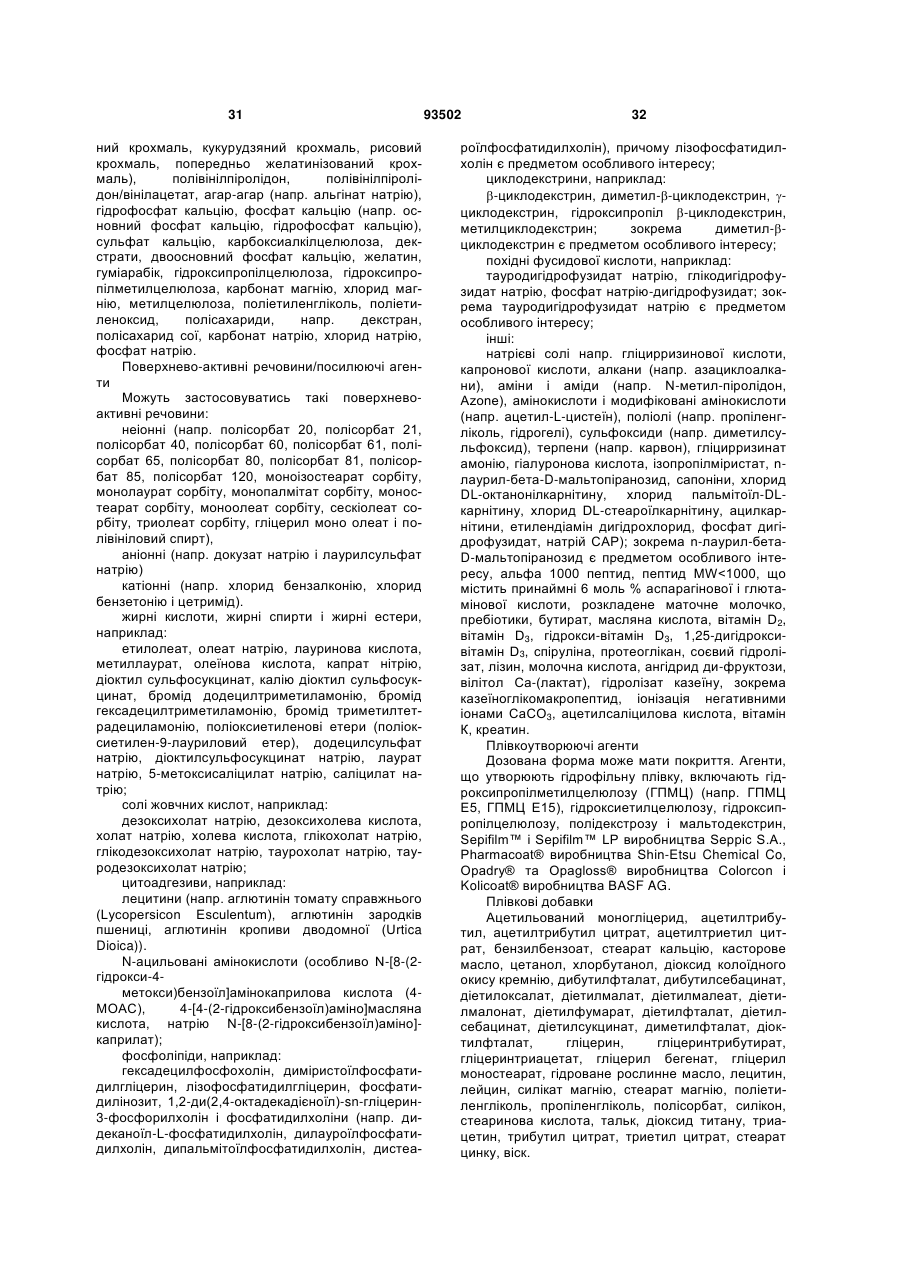

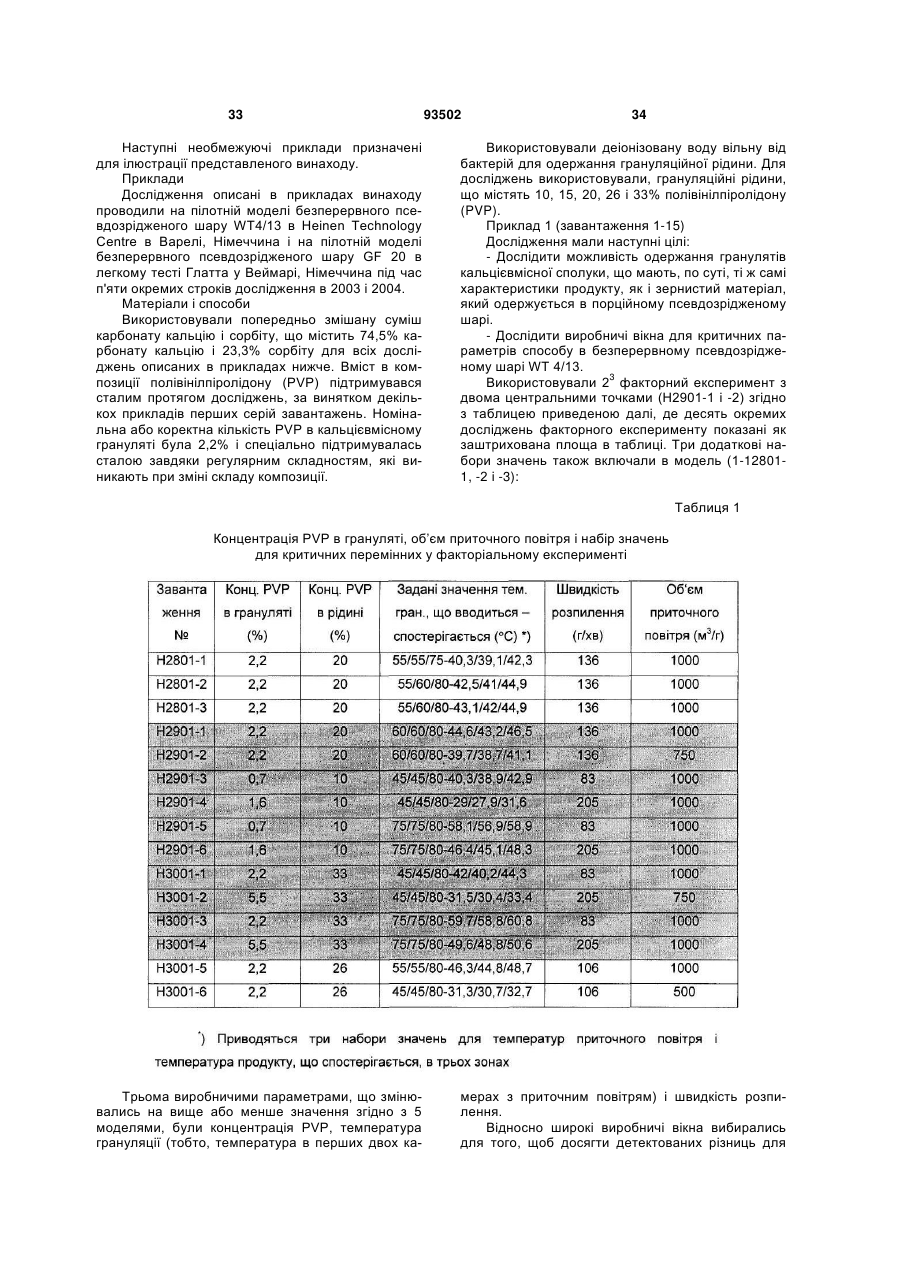

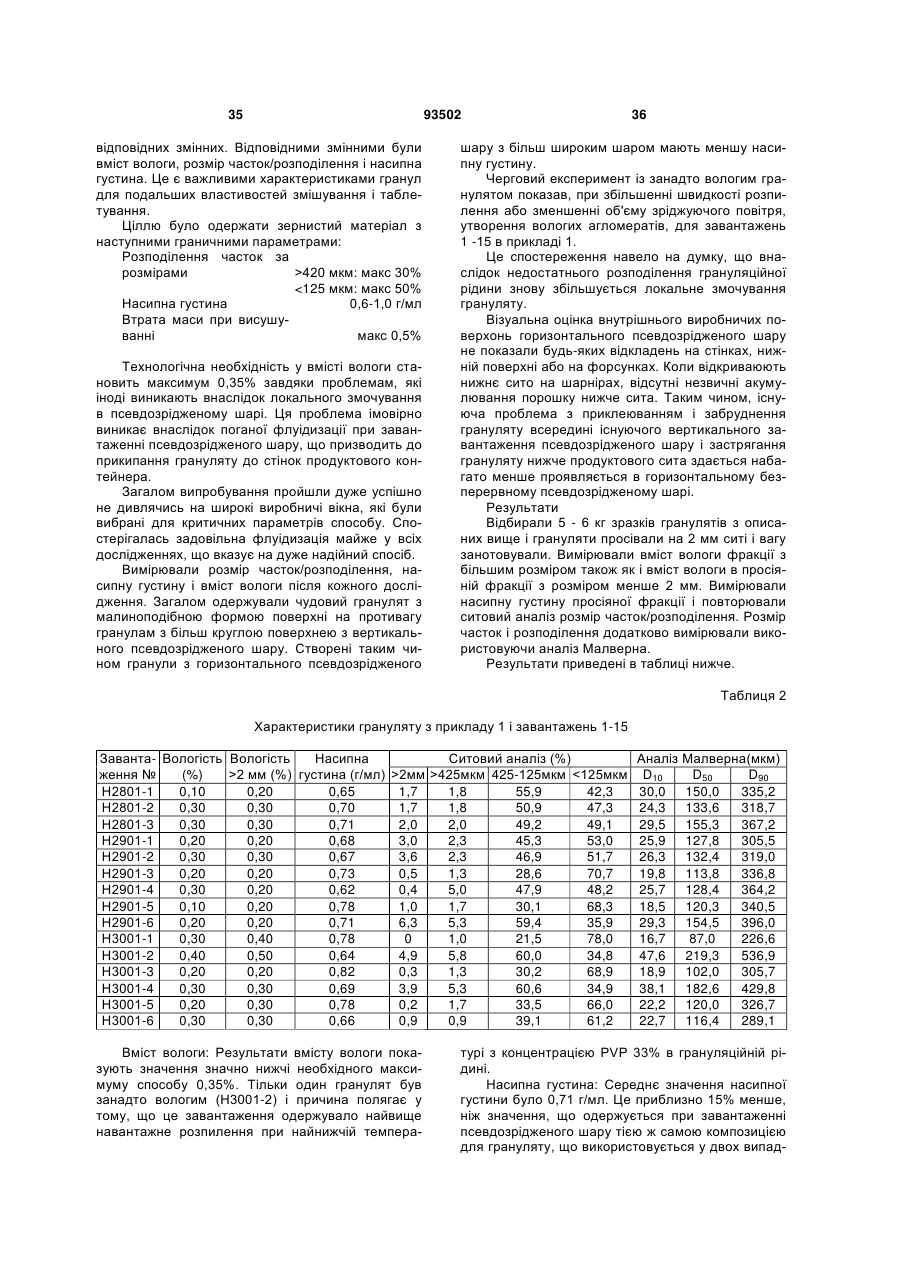

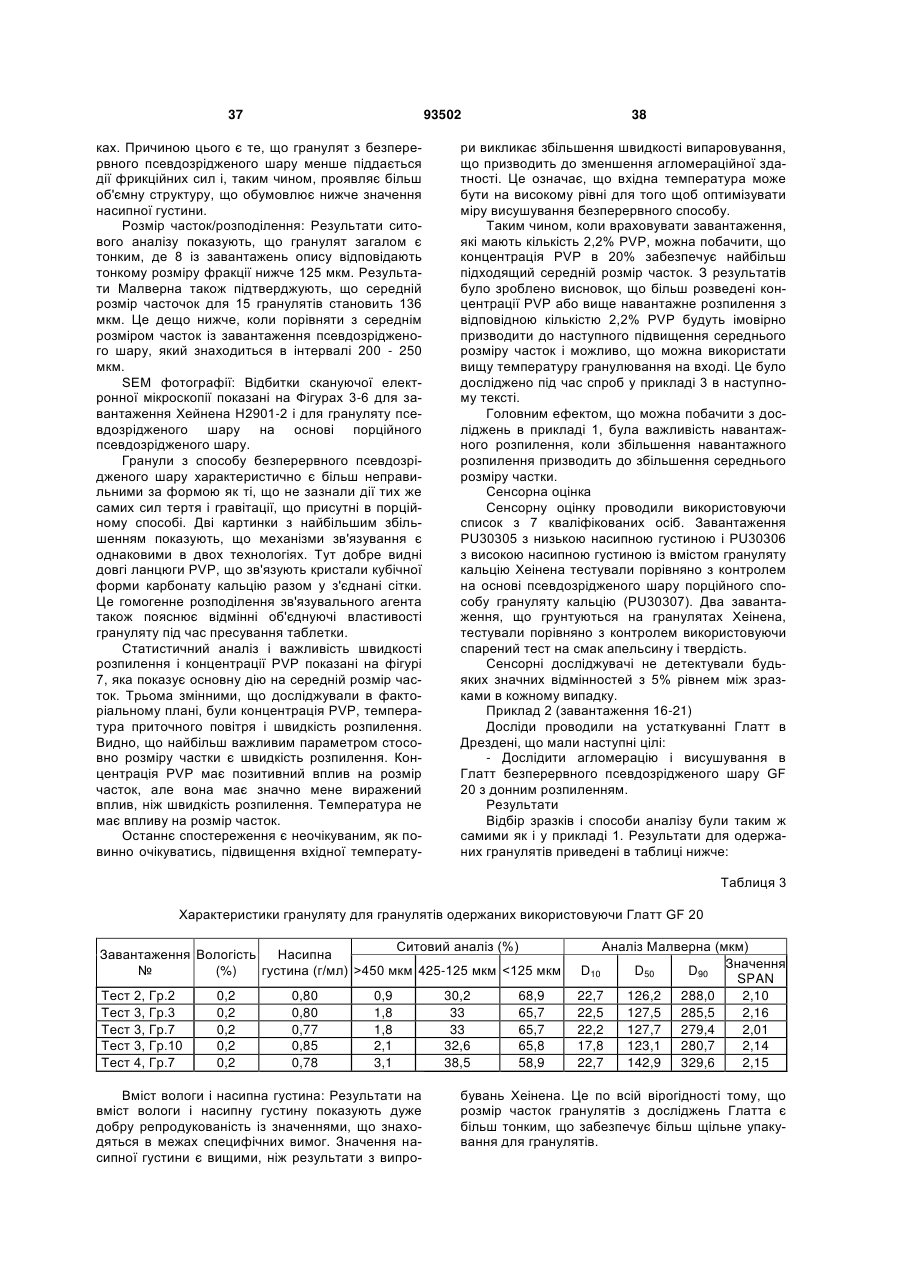

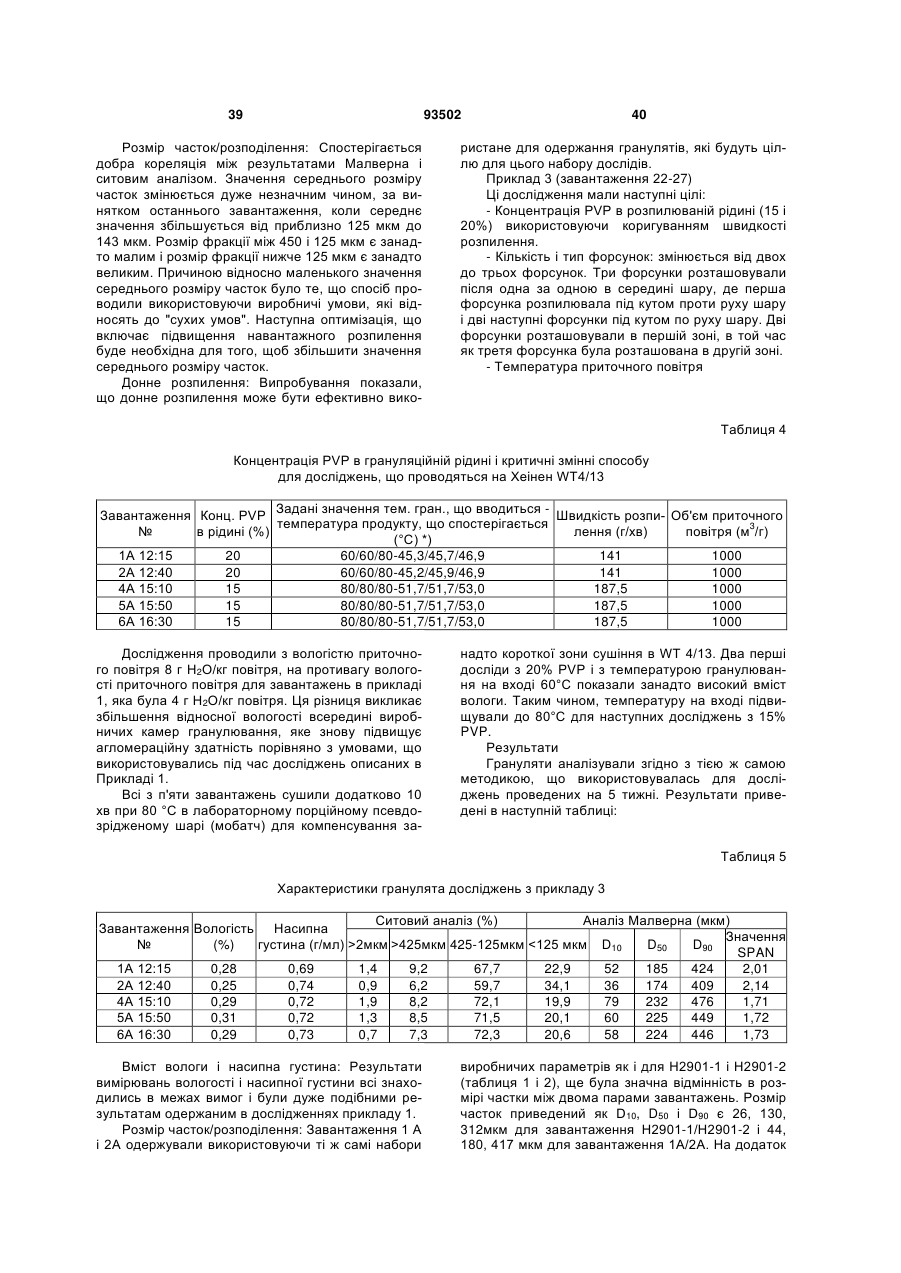

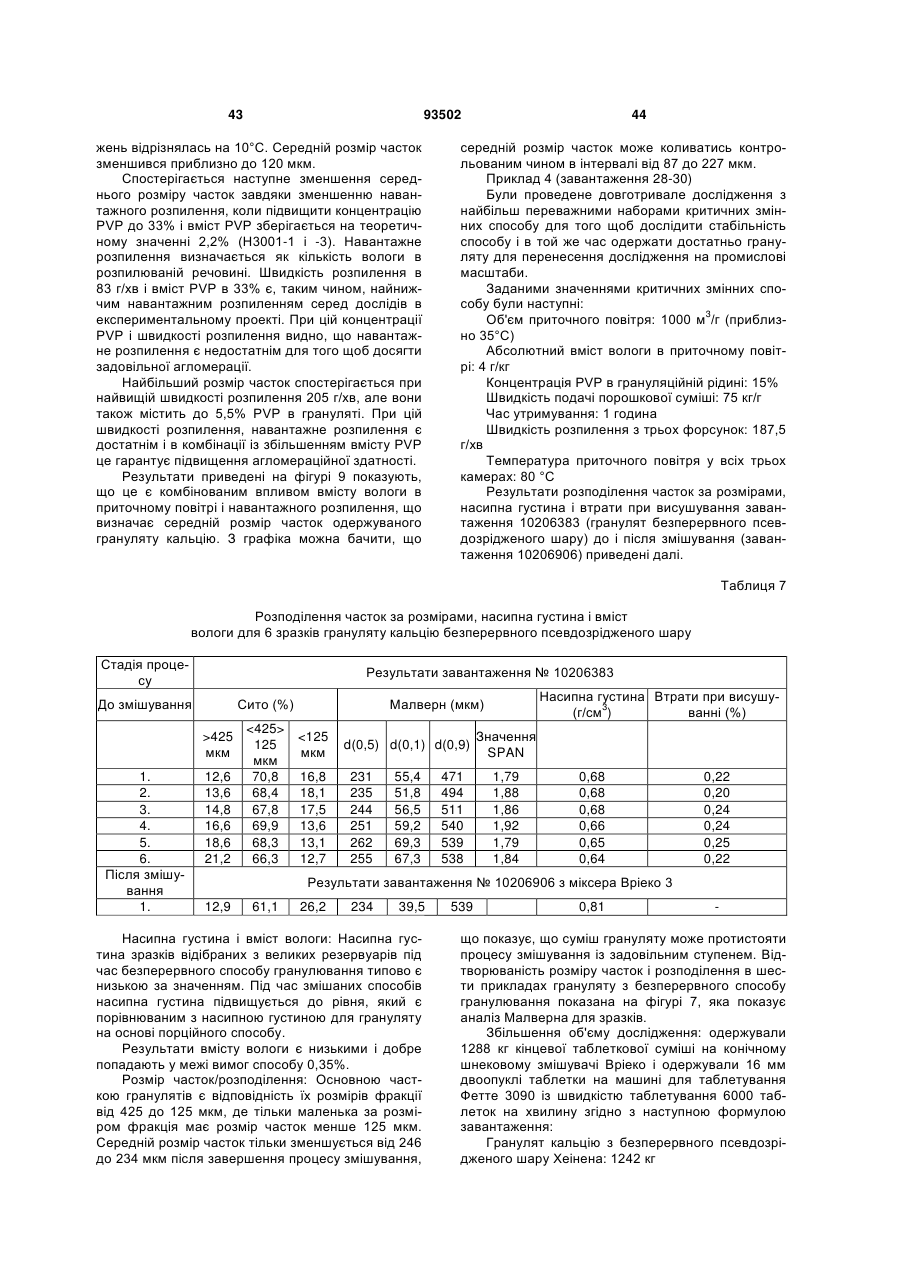

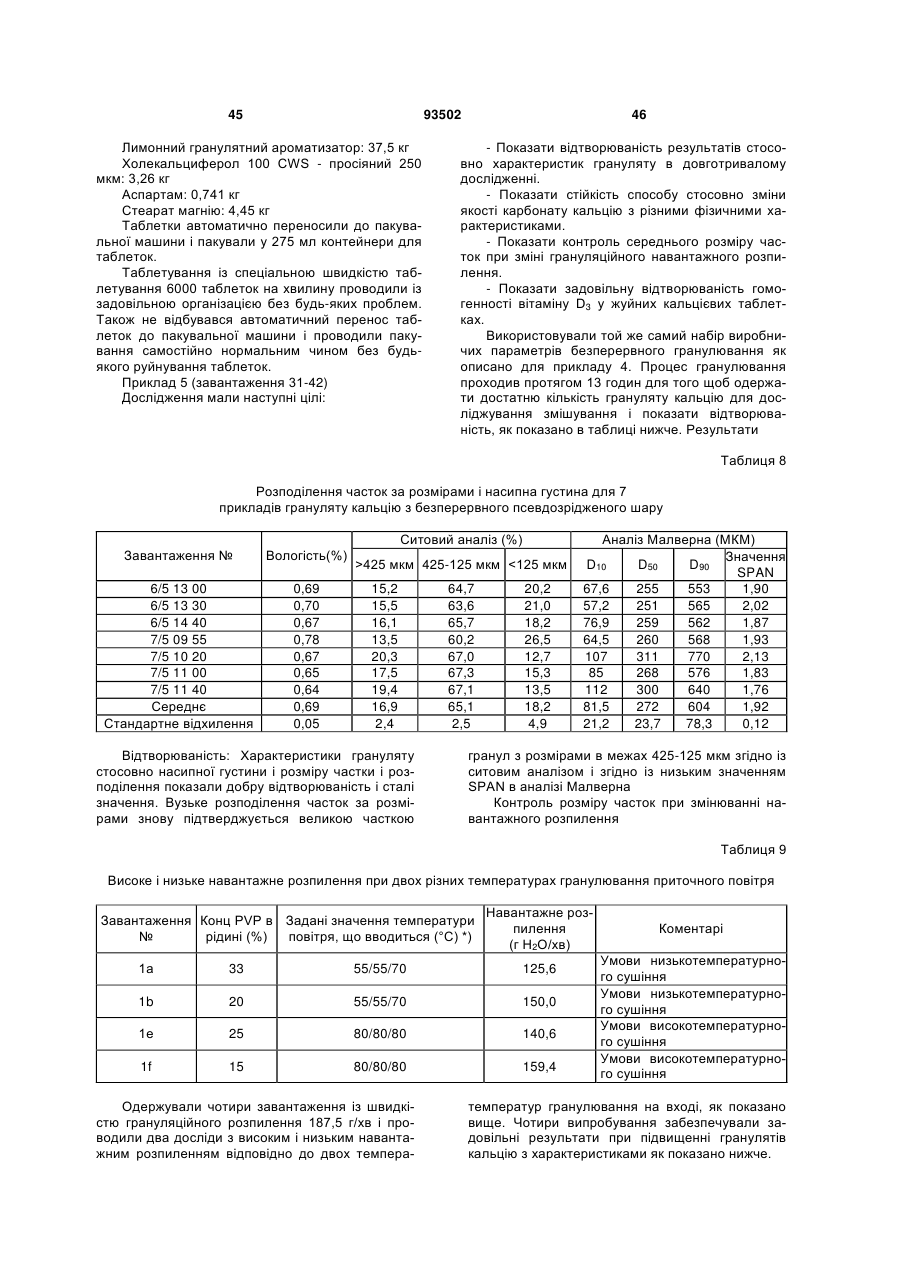

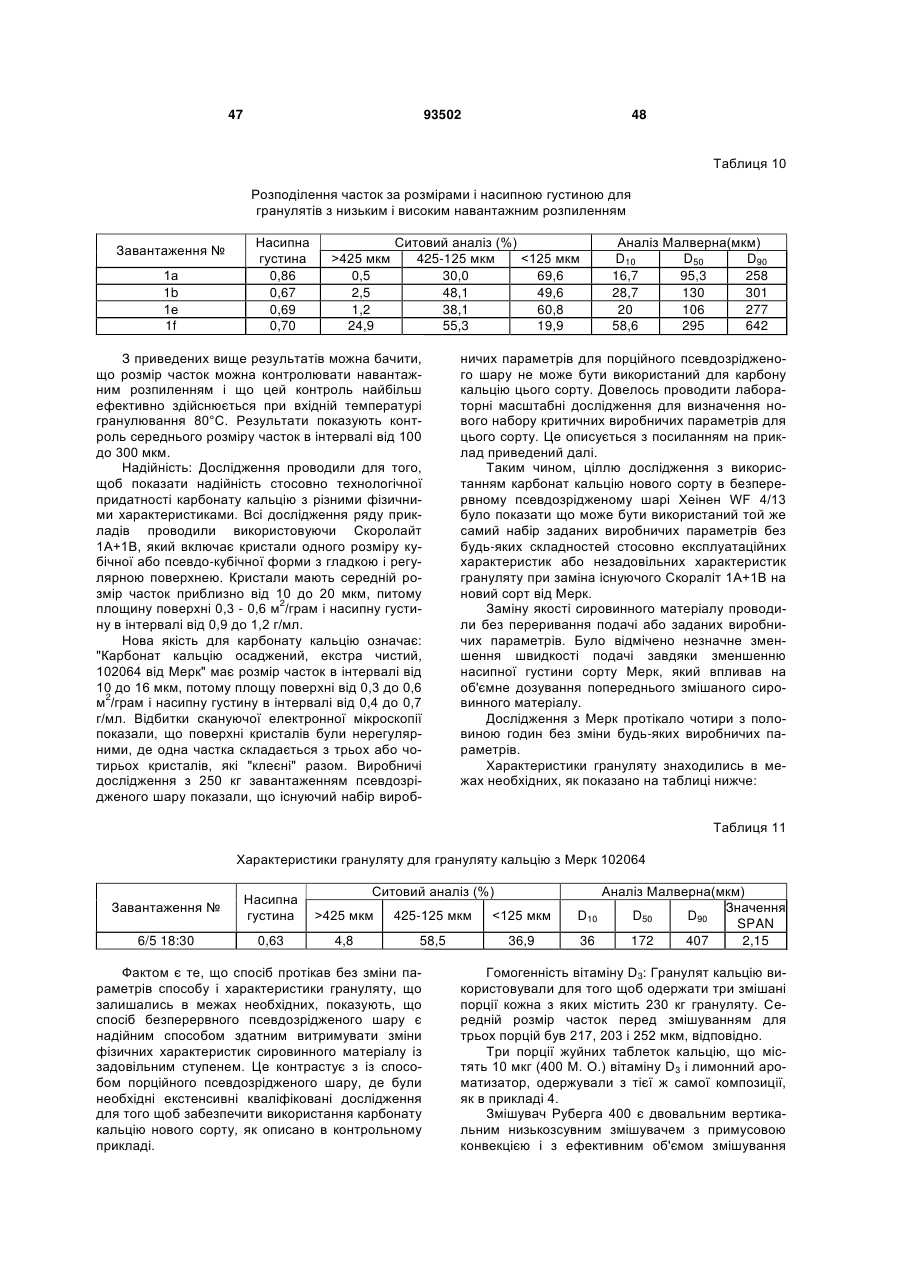

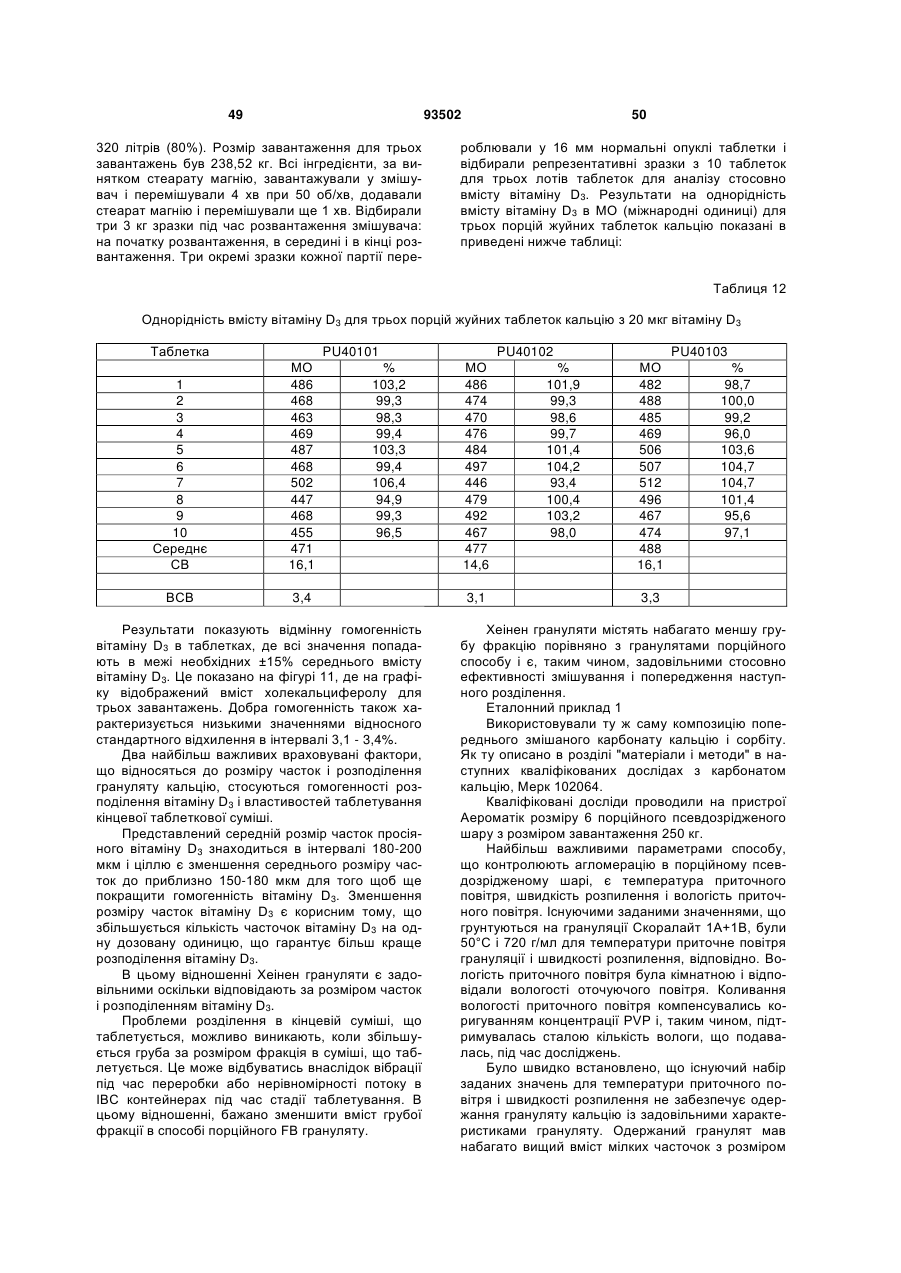

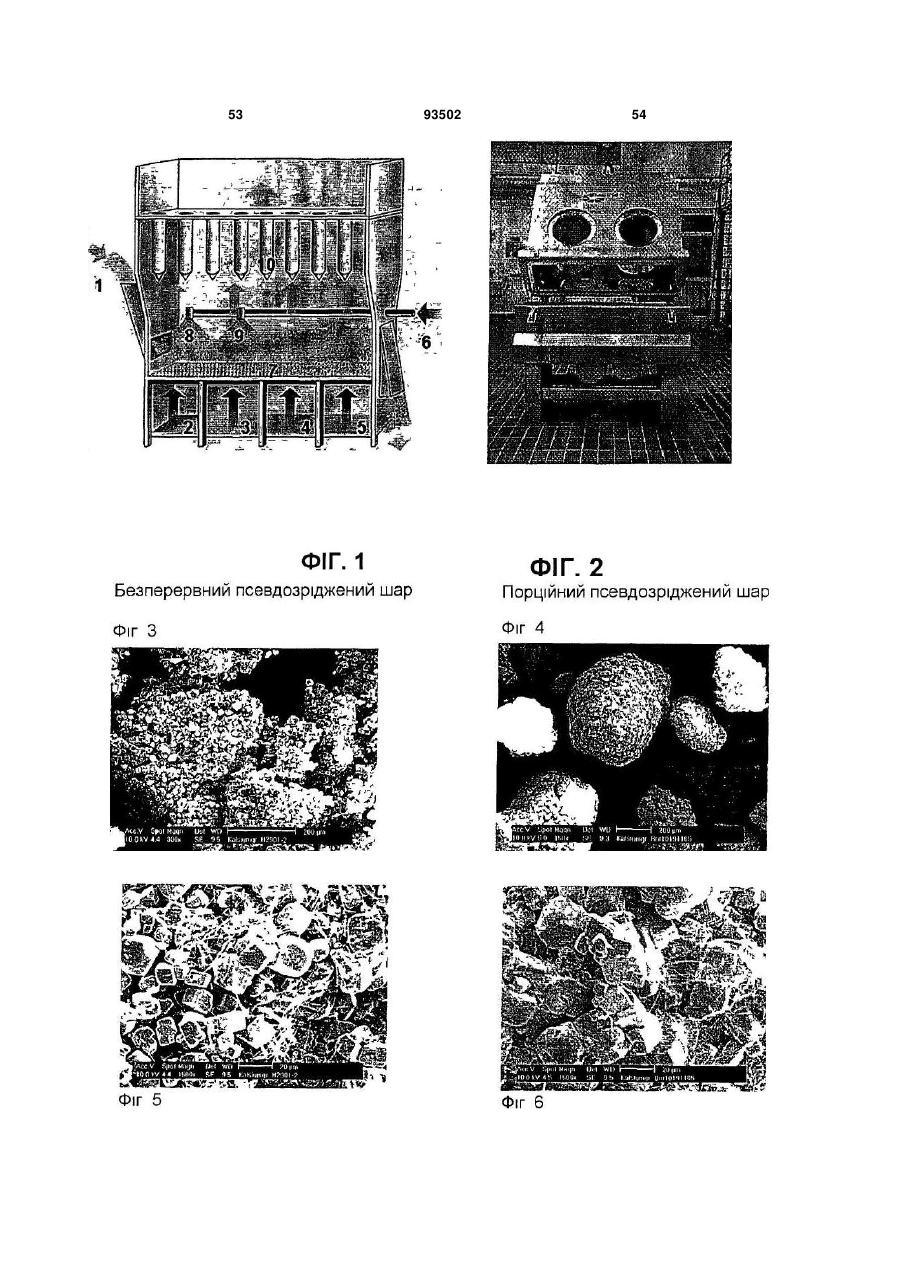

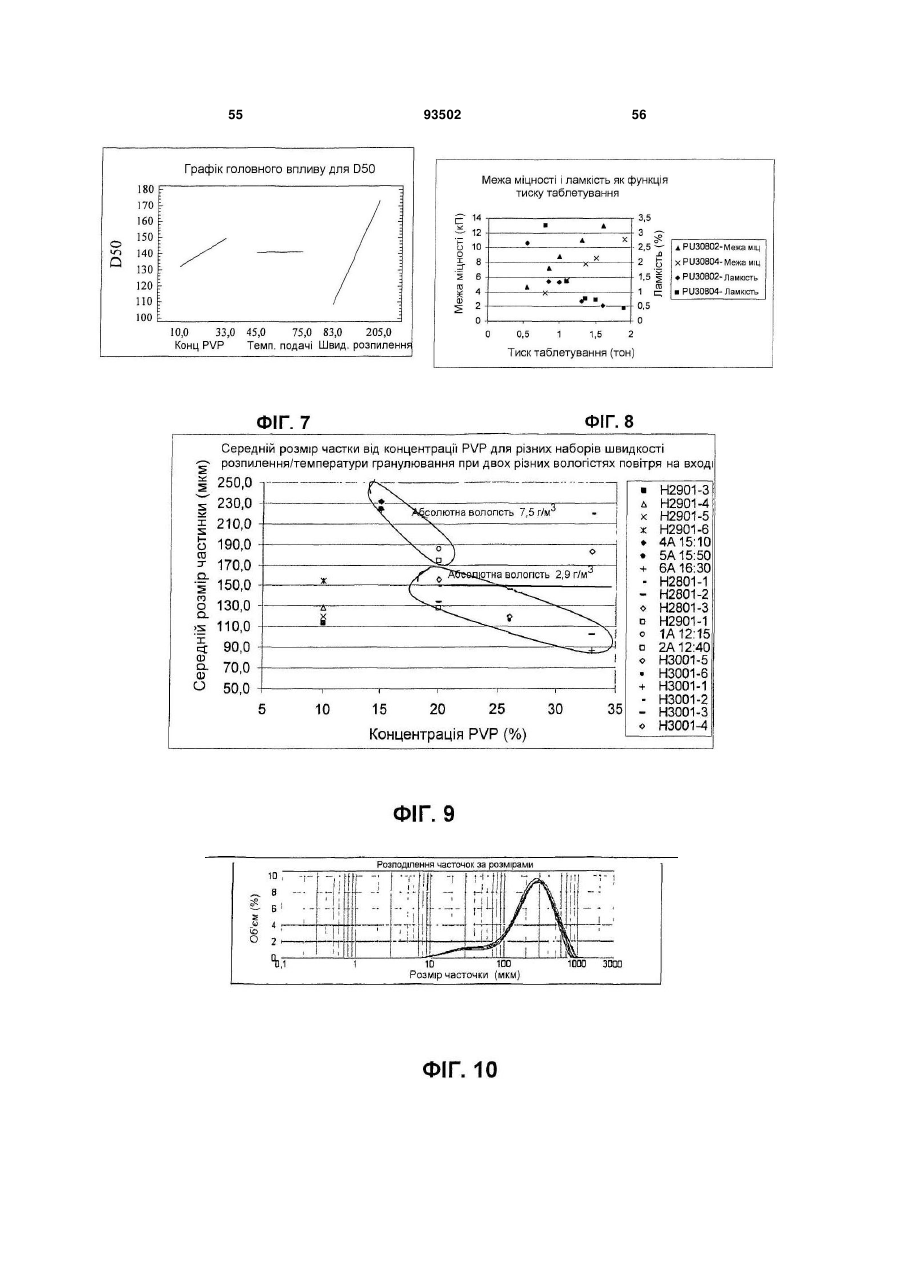

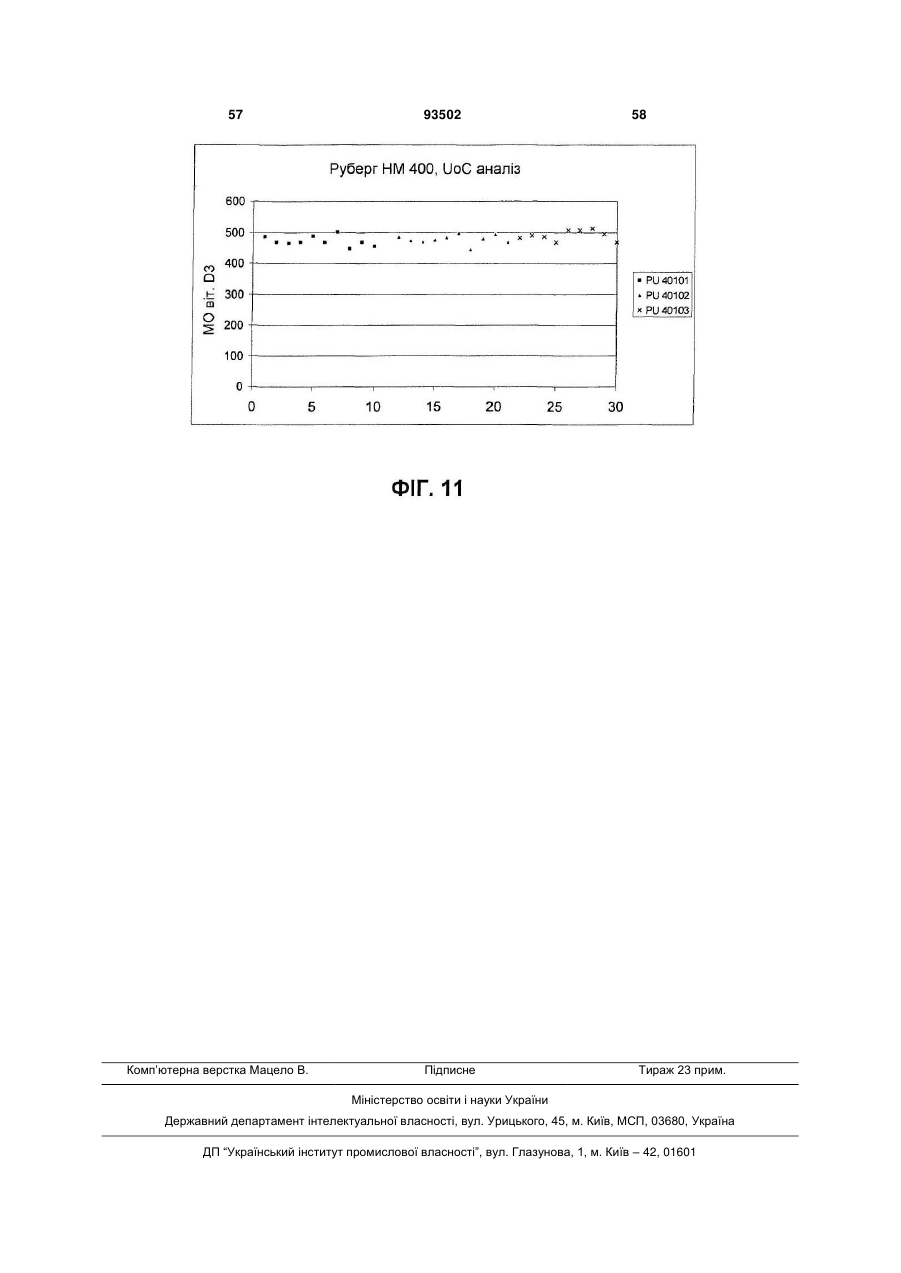

1. Спосіб одержання гранульованого матеріалу, що містить карбонат кальцію, який включає гранулювання псевдозрідженої композиції, яка містить карбонат кальцію, за умов псевдозрідженого шару в безперервно працюючому апараті псевдозрідженого шару, що включає стадії згідно з якими: і) безперервно подають композицію до зони безперервно працюючого апарата псевдозрідженого шару із швидкістю подачі (кг/год.), іі) безперервно переміщують псевдозріджену композицію через одну або декілька зон безперервно працюючого апарата псевдозрідженого шару із швидкістю, що відповідає швидкості подачі, ііі) безперервно зволожують композицію шляхом розпилення грануляційної рідини на псевдозріджену композицію із навантажним розпиленням (кг розчинника/год.), iv) безперервно сушать зволожену композицію, і v) безперервно збирають одержаний таким чином гранульований матеріал із швидкістю виходу, що відповідає швидкості подачі. 2 (19) 1 3 93502 4 13. Спосіб за пунктом 12, де два або більше заданих виробничих параметрів залишаються сталими при збільшенні або зменшенні розмірів устаткування. 14. Спосіб за будь-яким з попередніх пунктів, де насипна густина карбонату кальцію менше ніж приблизно 1,5 г/мл. 15. Спосіб за будь-яким з попередніх пунктів, де середній розмір частинок використовуваного карбонату кальцію менше ніж приблизно 60 мкм. 16. Спосіб за будь-яким з попередніх пунктів, де середній розмір частинок одержуваного гранульованого матеріалу знаходиться в інтервалі від приблизно 100 до приблизно 500 мкм, наприклад, від приблизно 100 до приблизно 400 мкм, від приблизно 100 до приблизно 350 мкм або від приблизно 100 до приблизно 300 мкм. 17. Спосіб за будь-яким з пунктів 2-16, де гранульований матеріал містить: і) карбонат кальцію, іі) один або декілька в’яжучих агентів, ііі) необов’язково, один або декілька фармацевтично прийнятних ексципієнтів, іv) необов’язково, один або декілька підсолоджувачів. 18. Спосіб за пунктом 17, де гранульований матеріал містить і) від приблизно 40 % до приблизно 99,9 % в/в карбонату кальцію, іі) від приблизно 0,1 % до приблизно 30 % в/в одного або декількох в’яжучих агентів. ііі) від приблизно 0,1 до приблизно 15 % в/в одного або декількох фармацевтично прийнятних ексципієнтів, якщо присутній, і iv) від приблизно 5 % до приблизно 50 % в/в одного або декількох підсолоджувачів, якщо присутній, за умови, що загальна концентрація не перевищує 100 %. 19. Гранульований матеріал, що містить карбонат кальцію, один або декілька в’яжучих агентів, необов’язково, один або декілька фармацевтично прийнятних ексципієнтів та один або декілька підсолоджувачів, де значення SPAN є не більше ніж приблизно 2,3, наприклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1 або не більше ніж приблизно 2. 20. Гранульований матеріал за пунктом 19, де гранульований матеріал має середній розмір частинок в інтервалі від приблизно 100 до приблизно 500 мкм, наприклад, від приблизно 100 до приблизно 400 мкм, від приблизно 100 до приблизно 350 мкм або від приблизно 100 до приблизно 300 мкм. 21. Гранульований матеріал за пунктом 19, який містить і) від приблизно 40 % до приблизно 99,9 % в/в карбонату кальцію, іі) від приблизно 0,1 % до приблизно 30 % в/в одного або декількох в’яжучих агентів. ііі) від приблизно 0,1 до приблизно 15 % в/в одного або декількох фармацевтично прийнятних ексципієнтів, якщо присутній, і iv) від приблизно 5 % до приблизно 50 % в/в одного або декількох підсолоджувачів, якщо присутній, за умови, що загальна концентрація не перевищує 100 %. 22. Застосування гранульованого матеріалу, як визначено в будь-якому з пунктів 19-21 або одержаного за способом, як визначено в будь-якому з пунктів 1-18, для одержання дозованої форми. 23. Застосування гранульованого матеріалу, як визначено в будь-якому з пунктів 19-21 або одержаного за способом, як визначено в будь-якому з пунктів 1-18, з композицією, що містить вітамін D, для одержання дозованої форми. 24. Спосіб одержання твердої дозованої форми, що містить карбонат кальцію, де згаданий спосіб включає стадії згідно з якими і) змішують гранульований матеріал, одержаний, як визначено в будь-якому з пунктів 19-21, з одним або декількома фармацевтично прийнятними ексципієнтами з одержанням порошкоподібної суміші, що має вміст карбонату кальцію принаймні 60ваг.%; і іі) одержують тверду дозовану форму з гранульованого матеріалу або порошкоподібної суміші. 25. Спосіб за пунктом 24, де твердою дозованою формою є таблетки, капсули або саше. 26. Спосіб за пунктом 25, де тверда дозована форма є у формі таблеток, що, необов'язково, мають покриття. 27. Спосіб за пунктом 26, де таблетки є жуйними таблетками. Галузь винаходу Представлений винахід стосується фармацевтичних рецептур, зокрема, стосується способу покращення виробництва кальцієвмісного зернистого матеріалу. Передумови створення винаходу Зернистий матеріал або гранульований матеріал можна одержати використовуючи різні способи виробництва, що використовуються у фармацевтичній галузі, і включають високошвидкісне змішування, сухе гранулювання або пресування, екструзію і обробку псевдозрідженим шаром. Найбільш загальним способом гранулювання у фармацевтичній галузі є високошвидкісне змішування або змішування з високим зсувом і подальше ви сушування вологого грануляту у псевдозрідженому шарі. Цей спосіб одержання щільного грануляту є прийнятним для виготовлення маленьких таблеток з високою щільністю. Гранулювання у псевдозрідженому шарі є набагато менш використовуваним, оскільки воно більше ускладнює процес і є більш дорогим виходячи з витрат, процесу атестації і вартості проведення. Процес гранулювання в псевдозрідженому шарі дає менш щільний гранулят, який може бути небажаним коли виготовляються звичайні таблетки для заточування. Використання кальцієвмісних продуктів для жування вимагає використання дуже спеціалізованих сировинних матеріалів і дуже важливим є процес дуже обережного виробництва. Важливість комбінуван 5 ня критичних характеристик сировинних матеріалів разом з обережним вибором процесу одержання було показано в для жуйних кальцієвмісних таблеток в ЕР-А-1128815 фірми Нікомед Фарма АС. Цей документ описує спосіб за допомогою якого зменшується небажана висока об'ємність жуйної таблетки, що містить карбонат кальцію. Зменшення розміру таблетки досягається шляхом обережного вибору фізичних властивостей джерела карбонату кальцію і способу гранулювання в псевдозрідженому шарі і сушіння. Оптимальний проміжок для середнього розміру частинок і специфічної площини поверхні знаходився в інтервалі від 3 до 40 мкм і від 0,1 до 1,2 м2/г, відповідно, для переважних кількостей карбонату кальцію. Вибір інтервалу розміру частинок був особливо важливим для того щоб досягти задовільної жуйності і дисперсії у роті, де специфічна площина поверхні була важливою для забезпечення ефективного або короткого часу обробки під час фази гранулювання і сушіння в псевдозрідженому шарі. Стадія гранулювання в псевдозрідженому шарі призводила до дуже гомогенного розподілення зв'язувального агенту, який у свою чергу обумовлював швидке диспергування таблетки, коли вона жується, але також дуже добрі властивості отвердіння під час стадії таблетування. Ця остання властивість є дуже важливою для продуктивності високошвидкісних таблетувальних машин, для гарантування максимального виходу, і при мінімальній необхідності в очищенні і витратах на підтримання робочого стану таблетувального обладнання. Однак, застосування гранулювання і сушіння в псевдозрідженому шарі піднімають деякі проблеми, що залишаються невирішеними. Ці проблеми полягають як у методиці завантаження псевдозрідженого шару, так і у контролюванні процесу псевдозрідженого шару, а також у дотриманні рецептурної формули. Відомі проблеми псевдозрідженого шару викладені далі в приведених нижче розділах: - Регулярні проблеми виникають при злипанні порошку або грануляту у внутрішніх частинах апарату псевдозрідженого шару, налипанні до розпилювальних насадок і повітряних фільтрів. Інша проблема полягає у тому, що частинки порошку відкладаються внизу продуктового сита нижче зони підвищеного тиску, де приточне повітря поступає у псевдозріджений шар. Крім того, поступове відкладення шарів порошку в розширенні камери створює необхідність регулярної очистки. - Під час проведення завантаження грануляту кальцію, виникали проблеми гарантування задовільного зрідження під час кінцевої стадії гранулювання і початку стадії сушіння. Особливо в літній період, коли осушувальна здатність знаходиться в своїх межах, виникали проблеми з недостатнім висиханням і утворення агломератів в продуктовому контейнері. Це викликає значні проблеми завантажень грануляту, які не відповідають опису стосовно вмісту вологи, який є занадто високим. Для того щоб це компенсувати, необхідно коригувати концентрацію зв'язувального агенту в грануляційній рідині і збільшувати вміст повітря, яке у 93502 6 свою чергу викликає значне зношування випускних фільтрів. Таким чином, наявна незадовільна репродуктивність стосовно вмісту вологи і розмір часток/розподілення грануляту в порційному способі навіть за сталих оточуючих параметрів вологості приточного повітря і абсолютної вологи. Таким чином, існує потреба у збільшенні стійкості способу, особливо, у випадку змін вологості приточного повітря. - В ході вибіркових способів порційного псевдозрідженого шару існує проблема обумовлена тим фактом, що грануляти кальцію які поступають в продуктовий контейнер можуть бути негомогенними стосовно вмісту вологи і розподілення часток за розмірами. Це справедливо особливо у випадку, коли існує проблема з занадто високою вологістю в псевдозрідженому шарі, що призводить до недостатнього висушування і утворення агломератів. - Було встановлено, що порційний спосіб є дуже чутливим до питомої площі поверхні, розміру часток і форми кальцієвмісної сполуки, що агломерується. Підвищення питомої площі поверхні або різна форма часток карбонату кальцію часто потребують виконання робот по реформулюванню і нової оцінки і затвердження партій для виробництва. - Крім того, спосіб є порційним способом, де сировинний матеріал повинен подаватись і видалятись після кожного завантаження, що в значній мірі уповільнює швидкість виробництва. Безперервне гранулювання і сушіння в псевдозрідженому шарі є основним з способів, що використовується для високотонажних способів або способів з одержанням одного продукту в хімічній і харчовій промисловості. Фармацевтична галузь не використовує цю технологію в будь-яких значних масштабах внаслідок того, що фармацевтичне виробництво зазвичай потребує швидкого завантаження і змін рецептур, ретельної очистки при зміні продукту і регулярних складностей у визначенні розміру партії. Короткий опис винаходу Неочікувано було знайдено, що застосування безперервно працюючого апарату псевдозрідженого шару вирішує більшість проблем з пов'язаних із схильністю грануляту у внутрішніх частинах апарату псевдозрідженого шару неконтрольовано утворювати конгломерати із високою відносною вологістю у ємності продукту, незадовільною відтворюваністю стосовно вмісту вологи і розміру частинок/розподілення і проблем пов'язаних із неоднорідністю зразків під час їх одержання. Також забезпечується зменшення часу трудомісткого процесу завантаження/розвантаження апарату і, зокрема, зменшується час необхідний для його очистки. Також, неочікувано було знайдено, що середній розмір часток можна ефективно змінювати в широкому діапазоні розміру часток під час способу безперервного псевдозрідженого шару шляхом обережного контролювання подачі вологи, якою обробляється порошкова суміш. Крім того, неочікувано було знайдено, що спосіб безперервного псевдозрідженого шару є наба 7 гато менш чутливим до перешкод і зміни вмісту вологи і розмір часток/розподілення грануляту, коли використовуються різні джерела кальцію з різними фізичними характеристиками, такими як специфічна площа поверхні, розмір часток/розподілення і форма частки. Особливо, було знайдено, що можна одержати набагато обмежене співвідношення розмір часток/розподілення використовуючи спосіб, що включає безперервний псевдозріджений шар, порівняно із способом в якому використовується порційне завантаження псевдозрідженого шару. Таке вузьке співвідношення розмір часток/розподілення є особливо корисним для одержання гомогенних порошкових сумішей. Таким чином, представлений винахід стосується способу одержання зернистого матеріалу, що містить кальцієвмісну сполуку, де спосіб включає гранулювання псевдозрідженої композиції, яка містить кальцієвмісну сполуку, необов'язково, разом з одним або декількома фармацевтично прийнятними екціпієнтами за умов псевдозрідженого шару в безперервно працюючому апараті псевдозрідженого шару. Як було знайдено, представлений спосіб є ефективним і рентабельним способом, що, крім того, має переваги, які полягають у тому, що одержується зернистий матеріал, який має контрольваний вміст вологи, контрольований розмір часток і розподіл розміру часток. Крім того, спосіб є надійним, що означає, що знайдені параметри процесу способу псевдозрідженого шару і початок способу псевдозрідженого шару, не потребують або потребують тільки незначного регулювання. Спосіб винаходу включає стадії і) безперервну подачу композиції до зони безперервно працюючого апарату псевдозрідженого із швидкістю подачі (кг/г), іі) безперервне переміщення псевдозрідженої композиції через одну або декілька зон безперервно працюючого апарату псевдозрідженого шару із швидкістю, що відповідає швидкості подачі, ііі) безперервне змочування композиції шляхом розпилення грануляційної рідини на псевдозріджену композицію із навантажним розпиленням (кг розчиниика/г), iv) безперервне сушіння змоченої композиції, і v) безперервне збирання одержаного таким чином зернистого матеріалу із швидкістю виходу, що відповідає швидкості подачі. Зернистий матеріал зазвичай має вміст сполуки кальцію, принаймні, приблизно 40ваг. %, зазвичай, принаймні, приблизно 60% в/в, принаймні, приблизно 70% в/в, принаймні, приблизно 80% в/в, принаймні, приблизно 90% в/в або принаймні, приблизно 95% в/в. Крім того, спосіб може включати стадію пресування одержаного зернистого матеріалу, необов'язково, разом з одним або декількома фармацевтично прийнятними екціпієнтами і/або одним або декількома терапевтично, профілактично і/або діагностично активними речовинами з одержанням таблеток. В іншому аспекті, винахід стосується зернистого матеріалу, що включає кальцієвмісну сполуку і 93502 8 один або декількома фармацевтично прийнятних екціпієнтів, де значення SPAN є не більше ніж приблизно 2,3, так як, наприклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1, не більше ніж приблизно 2 або не більше ніж приблизно 1,9. Як видно з приведених тут прикладів, значення SPAN в інтервалі від приблизно 1,7 до приблизно 1,9 забезпечується способом згідно з винаходом, в той час як значення SPAN одержані для рецептури зернистого матеріалу, що має той же самий склад, але використовуючи спосіб порційного завантаження псевдозрідженого шару забезпечує значення SPAN приблизно 2,6-2,7. Відповідно, заміна разового завантаження псевдозрідженого шару на безперервне завантаження псевдозрідженого шару зменшує значення SPAN приблизно на 30%. Значення SPAN розраховують як [D(v, 0,9) - D(v, 0,1)]/D(v, 0,5), Аналіз розміру часточок проводили на довгостаночному апараті Malvern Mastersizer S, де D(v, 0,1), D(v, 0,5) і D(v, 0,9) відповідають розмірам часток для яких 10%, 50% і 90% об'єму часточок мають розмір нижче даних значень. D(v, 0,5) є середнім розміром часточки. Як тут показано, спосіб безперервного псевдозрідженого шару згідно з винаходом дає зернистий матеріал, що має дуже вузький розподіл часток, що доказується значенням SPAN. В наступному аспекті, винахід стосується застосування зернистого матеріалу, як тут визначено, або одержаного за способом, як тут визначено, для одержання дозованої форми. В ще одному наступному аспекті, винахід стосується способу одержання твердої дозованої форми, що включає кальцієвмісну сполуку, згаданий спосіб включає стадії і) необов'язково, змішування зернистого матеріалу одержаного як тут визначено, з одним або декількома фармацевтично прийнятними екціпієнтами з одержанням порошкової суміші, що має вміст кальцієвмісної сполуки, принаймні, 60 ваг. %; і іі) перетворення зернистого матеріалу або порошкової суміші у тверду дозовану форму. Детальний опис винаходу Як згадано вище, існує потреба в покращенні способу технології завантаження псевдозрідженого шару. Завантаження псевдозрідженого шару ґрунтується на принципі, що повинні мати місце чотири окремі фази одного процесу в одній і тій же самій камері, а саме, попереднє нагрівання/змішування, гранулювання, сушіння і охолодження. Таким чином, в тій же самій робочій камері із заданими критичними параметрами способу будуть часто відбуватись зміни для того щоб досягти необхідної якості продукту. В кінці кінців, порційний спосіб потребує чіткого контролю і моніторингу способу для гарантування того, що критичні параметри способу весь час знаходяться в межах затверджених вікон способу. Це відбувається завдяки тому, що порційний спосіб потребує частих ступінчатих регулювань критичних параметрів способу, коли проводиться порційна методика. Іншими словами, параметри способу, що використовуються під час стадії попереднього нагрівання/змішування відрізняються від тих, що використовуються на стадії 9 гранулювання, які в свою чергу відрізняються від тих, що використовуються на стадії сушіння і на стадії охолодження. Хоча зміни в параметрах способу зазвичай проводяться автоматично, навіть малі зміни можуть завдавати шкоди успішному проходженню способу. В способі безперервного псевдозрідженого шару, кожна стадія способу відбувається у власній камері з приточним повітрям або зонах, який може бути більш характерним терміном, окремі зони можуть бути не чітко відокремленими одна від одної. Це показано на фігурі 1, на якій представлений безперервно працюючий апарат псевдозрідженого шару, що має чотири камери притоку повітря, в цьому випадку дві грануляційні зони і одну зону сушіння і одну зону охолодження. Приток повітря у кожну зону може контролюватись окремо враховуючи об'єм повітря, абсолютний вміст вологи і температуру, які гарантують, що ці критичні параметри способу не зазнають будь-яких змін протягом всього процесу - одна і таж сама зона має ту ж саму функцію, тобто, проводиться тільки одна стадія процесу протягом всього процесу і відповідно, відсутня необхідність регулювання будь-якого параметру способу на іншій стадії способу. Таким чином, всі критичні параметри способу залишаються незмінними протягом безперервного процесу. Способі безперервного псевдозрідженого шару є процесом із стійким режимом, що означає, що в будь-якій точці в горизонтальному псевдозрідженому шарі будуть стаціонарні умови. Це забезпечує набагато кращий спосіб контролю, ніж у випадку порційного способу, і не потребує коригування критичних параметрів способу в кожній камері. Це призводить до менших коливань критичних параметрів способу і кращого контролю способу. Крім того, безперервний псевдозріджений шар має набагато меншу висоту шару і нижчу кількість 2 продукту на м досліджуваного продукту порівняно з порційним способом. Це забезпечує більшу кількість розріджувального повітря на кг продукту і забезпечує більшу гнучкість стосовно регулювання вологи, що подається, і умов сушіння. Результатом є більш контрольоване розріджування забезпечуючи набагато менше випадків неконтрольованої агломерації і нерівномірного змочування шару порошку. Винахідниками було знайдено, що застосування безперервно працюючого апарату псевдозрідженого шару вирішує найбільші проблеми властиві грануляту внутрішніх частинах апарату псевдозрідженого шару, неконтрольованого утворення агломератів із високою відносною вологістю в збирачі продукту і неоднорідністю зразків зернистого матеріалу. Застосування безперервно працюючого апарату псевдозрідженого шару також зменшує час трудомісткого процесу завантаження/розвантаження апарату і, зокрема, зменшує час необхідний для його очистки. Іншою перевагою застосування безперервно працюючого апарату псевдозрідженого шару є те, що середній розмір частинок можна ефективно змінювати в широкому інтервалі розміру частинок 93502 10 в способі безперервного псевдозрідженого шару шляхом обережного контролювання подачі вологи, якою обробляється порошкова суміш. У вибраному способі безперервний спосіб є добре контрольованим, що підтверджується безперервним і гомогенним потоком продукту з боку виходу. Таким чином, спосіб безперервного псевдозрідженого шару пропонує кращий спосіб контролю і більш відтворюваний спосіб з найменшими змінами характеристик продукту, таких як об'ємна густина, розмір часток/розподілення і вміст вологи порівняно з порційним способом. Таким чином, представлений винахід стосується способу одержання зернистого матеріалу, що включає кальцієвмісну сполуку, де спосіб включає гранулювання псевдозрідженої композиції, що містить кальцієвмісну сполуку, необов'язково, разом з одним або декількома фармацевтично прийнятними екціпієнтами за умов псевдозрідженого шару в безперервно працюючому апараті псевдозрідженого шару. На Фігурі 1 показане схематичне зображення безперервно працюючого апарату псевдозрідженого шару. Як видно з фігури, композиція подається в апарат і відбуваються окремі одиничні стадії в зонах в межах безперервного псевдозрідженого шару. Відповідно, спосіб згідно з винаходом включає стадії і) безперервну подачу композиції до зони безперервно працюючого апарату псевдозрідженого із швидкістю подачі (кг/г), іі) безперервне переміщення псевдозрідженої композиції через одну або декілька зон безперервно працюючого апарату псевдозрідженого шару із швидкістю, що відповідає швидкості подачі, ііі) безперервне змочування композиції шляхом розпилення грануляційної рідини на псевдозріджену композицію із навантажним розпиленням (кг розчинника/г), iv) безперервне сушіння змоченої композиції, і v) безперервне збирання одержаного таким чином зернистого матеріалу із швидкістю виходу, що відповідає швидкості подачі. В деяких випадках, охолоджувати можна висушену композицію перед її збиранням. Загалом, стадії проводять в двох або декількох зонах безперервно працюючого апарату псевдозрідженого шару, хоча це може відрізнятись від апарата до апарата. В цих випадках, коли використовуються дві або декілька зон, стадії і) і iv) і/або стадії ііі) і iv) проводять в різних зонах безперервно працюючого апарату псевдозрідженого шару. Таким чином, з огляду на один з аспектів, представлений винахід описує спосіб, як описано вище, і в той же час практично усувається злипання оброблюваних матеріалів у внутрішніх частинах безперервно працюючого апарату псевдозрідженого шару. В ще одному іншому втіленні представленого винаходу описується спосіб, як описано вище, в якому одержуваний зернистий матеріал є сипким, нев'язким зернистим матеріалом. В одному з втілень представленого винаходу низький вміст вологи відповідає інтервалу від при 11 93502 близно 0,1% до приблизно 0,5% в/в, такому як, наприклад, від приблизно 0,1% до приблизно 0,3%. Далі описуються критичні параметри способу безперервного псевдозрідженого шару і, зокрема, типові діапазони для критичних параметрів способу гранулювання кальцієвмісної сполуки в інтервалі моделей безперервного псевдозрідженого шару з різними ємностями або виходами. Швидкість подачі кальцієвмісної композиції, що використовується в способі, буде залежати від особливостей використовуваного апарату, таких що Виробнича модель Хеінен WT4/13 Хеінен WT5/58 Хеінен WT 10/58 Площа продукту, що спостерігається 0,52 2,9 5,8 Швидкість подачі (кг/г) 75 (50-100) 500 (250-500) 500-1000 12 викладені далі в приведеній нижче таблиці. Специфічні значення приведені нижче базуються на рецептурі специфічного зернистого матеріалу, як описано тут в прикладах. Загалом, в залежності від особливостей використовуваного апарату, буде одержуватись композиція певного зернистого матеріалу і бажаний середній розмір часток, наприклад, можна змінювати швидкість подачі, навантажне розпилення, потік повітря і навантаження шару в межах певних границь, таких як, наприклад, ±50%, ±40%, ±30%, ±20% або ±10%. Навантаження шару (кг) Навантажне розпилення (г Н2О/хв) Потік повітря (м3/г) Лінійна швидкість повітря (м/с) Швидкість подачі/Навантажне розпилення 75 159 1000 0,53 7,85 500 1060 5000 0,54 7,85 1000 2120 10800 0,52 7,85 Виробниче устаткування, як викладено нижче, в приведеній вище таблиці одержували від Хеінен і повинно бути зрозуміло, що ті ж самі виробничі умови і взаємозв'язки будуть використовуватись для інших типів безперервного гранулювання в псевдозрідженому шарі, а обладнання для сушіння одержували від постачальників, таких як Glatt і Niro/Aeromatic. Таблиця дає взаємозв'язки між критичними параметрами способу для певного продукту в безперервному псевдозрідженому шарі з наступними визначеннями: Площа продукту, що спостерігається (м2): Це специфічна площа псевдозрідженого шару (м2/кг/г), як є важливою коли відбувається лінійне збільшення або лінійне зменшення в безперервному псевдозрідженому шарі. Значення повинно бути сталим для кожної окремої частини процесу (агломерація, сушіння і охолодження). Швидкість подачі (кг/г): Вона є пропорційною виходу і означає виробничу потужність для даного класу виробничого устаткування. Навантаження шару (кг): Це означає фактичну кількість матеріалу у середині устаткування в будь-який момент. Навантажне розпилення (г Н2О/хв): Це кількість чистої води (або розчинника), що розпилюється на рухливий шар, коли коригується вологість матеріалу додатковим зв'язувальним агентом. Потік повітря (м3/г): Це загальний об'єм повітря, що проходить через всі камери процесу працюючого устаткування. Лінійна швидкість повітря (м/с): Це швидкість повітря, яка розріджує шар порошку, що подається із дна контейнера з продуктом, і визначається біля донного сита. Швидкість подачі (кг/г)/навантажне розпилення (кг/г): Це показник, який є константою для певної композиції продукту і незалежить від використовуваного класу устаткування. Навантажне розпилення вибирають таким чином, щоб одержати грану лят з оптимальними характеристиками гранул стосовно розмір часток/розподілення, насипна густина і вміст вологи. Час утримання (г): Це визначається як навантаження шару від швидкості подачі. Крім того, тут використовуються наступні визначення: Термін "спосіб безперервного псевдозрідженого шару" означає спосіб, де кожна окрема фаза відбувається у власній камері з приточним повітрям. Це показана на фігурі 1 за допомогою однієї або двох камер грануляції, однієї камери сушіння і однієї камери охолодження. Приточне повітря кожної камери можна індивідуально контролювати стосовно абсолютного вмісту вологи і температури, яке гарантує, що ці критичні параметри способу можуть залишатись незмінними протягом безперервного процесу. Термін "зернистий матеріал" є синонімічним з гранульованим матеріалом або просто гранулятом. Термін "сформульований" означає переведення вибраних екціпієнтів, носіїв, наповнювачів, розчинників, співрозчинників, консервантів, барвників, ароматизаторів і т.і. у рецептуру медикаменту, що використовує згадану композицію. В даному контексті, термін "фармацевтично прийнятний екціпієнт" означає будь-який матеріал, який інертний у смислі, що по суті не має будь-якої терапевтичної і/або профілактичної дії сам по собі. Фармацевтично прийнятний екціпієнт можна додавати до активного лікарського засобу з ціллю виготовлення фармацевтчиної рецептури, яка має прийнятні технічні властивості. Наступні задані виробничі параметри є важливими для правильного коригування, наприклад, коли змінюють склад одержуваного зернистого матеріалу або у зв'язку з, наприклад, збільшенням або зменшенням різних розмірів спорядження безперервного псевдозрідженого шару: 13 і) швидкість повітря, іі) температура приточного повітря, ііі) вологість приточного повітря, iv) висота шару, v) швидкість подачі (кг/г)/навантажне розпилення (кг розчинника/г), vi) тиск розпилювача для використовуваної форсунки(ок), vii) кількість форсунок/ видима площа продукту. Винахідниками було знайдено, що принаймні, один з цих параметрів повинен залишатись сталим під час збільшення або зменшення (в цьому контексті термін "збільшення і зменшення масштабів" використовується для того, щоб позначити зміну в розмірі апарату, а не тільки збільшення або зменшення навантаження шару окремого апарату). Загалом, найбільш важливим параметром, що підтримується сталим, є співвідношення між швидкістю подачі (кг/г) і навантажним розпиленням (кг розчинника/г). В наступному втіленні винаходу два або більше, таких як, наприклад, 3 або більше, 4 або більше, 5 або більше, 6 або більше або всі із заданих виробничих параметрів зберігаються сталими під час збільшення або зменшення масштабів. Коли був знайдений оптимальний набір критичних параметрів способу для одного виробничого розміру, тоді безпосередньо відбувалось збільшення або зменшення розміру завдяки тому факту, що згадані вище параметри способу залишались сталими. Оскільки можливим є збільшення і зменшення масштабу, спосіб згідно з винаходом є відносно трудомістким відносно заданих параметрів способу для підтримання незмінною середнього розміру часток, особливо для використовуваної кальцієвмісної сполуки. Це означає, що у випадку коли використовується карбонат кальцію, як кальцієвмісна сполука, тоді можливим є вибір різних сортів, таких як, наприклад, сорти, що мають різні середні розміри часток без значної зміни в заданих параметрах способу, якщо це має місце. Теж саме стосується сортів, що мають різну насипну густину. В специфічному втіленні було проведено ряд випробувань на пілотній моделі безперервного псевдозрідженого шару Хеінен WT 4/13. WT4/13 безперервно працюючий апарат псевдозрідженого шару містить решітчасту нижню пластину з площею приблизно 0,52 м2 і з трьома секціями впускання повітря, що можуть окремо контролюватись стосовно об'єму повітря, температури і вологості. Устаткування має ємність в інтервалі до 100 кг агломерованого продукту на годину, продуктивністю по повітрю максимум 1800 м3/г і швидкістю випаровування води максимум 70 кг/г. Три розпилювальні форсунки були розташовані одна за одною вище псевдозрідженого шару (верхнє розпилення) в центрі шару, де перша форсунка розпилює під кутом проти напрямку руху шару і дві наступні форсунки під кутом до руху шару. Дві форсунки розташовані в першій камері, в той час як третя форсунка розташована в другій камері. На Фігурі 2 показана фотографія WT4/13. 93502 14 Випробування показали, що показник швидкість подачі/навантажне розпилення знаходиться в інтервалі від 4,5 до 45, такому як, наприклад від приблизно 5 до приблизно 40, від приблизно 5 до приблизно 35, від приблизно 5 до приблизно 30, від приблизно 5 до приблизно 25, від приблизно 6 до приблизно 20, від приблизно 6 до приблизно 15, від приблизно 6 до приблизно 10 або від приблизно 7 до приблизно 8. Переважно, від 6,8 до 22,5 і найбільш переважно приблизно 7,9. Стадія гранулювання Інгредієнти подають до першої зони зазвичай у формі композиції, що містить одну або декілька кальцієвмісних сполук. Композиція може бути виключно складатись з однієї або декількох кальцієвмісних сполук, зокрема, однієї кальцієвмісної сполуки, або вона може складатись із суміші кальцієвмісної сполук(и), одного або декількох фармацевтично прийнятних екціпієнтів і, якщо необхідно, одного або декількох терапевтично, профілактично або діагностично активних речовин, таких як, наприклад, ті що згадані тут. Фармацевтично прийнятними екціпієнтами є матеріали, що зазвичай використовуються, такі як, наприклад, наповнювачі, розріджувачі і т.і. Специфічні приклади можна знайти під заголовком "Фармацевтично прийнятні екціпієнти" і в приведених тут прикладах. В специфічному аспекті, зернистий матеріал одержаний за способом згідно з винаходом включає і) одну або декількома кальцієвмісних сполук, іі) один або декілька зв'язувальних агентів ііі) необов'язково, один або декілька фармацевтично прийнятних екціпієнтів iv) необов'язково, один або декілька підсолоджувачів. Звичайно, один або декілька фармацевтично прийнятних екціпієнтів і/або підсолоджувачів, якщо присутні, містяться в композиції, що містить кальцієвмісну сполуку, що гранулюється в безперервному псевдозрідженому шарі. Як обговорюється вище, зв'язувальний агент також може бути присутній в цій композиції. Більш специфічно, зернистий матеріал включає і) від приблизно 40% до приблизно 99,9% в/в однієї або декількох кальцієвмісних сполук, іі) від приблизно 0,1 % до приблизно 30% в/в одного або декількох зв'язувальних агентів ііі) від приблизно 0,1 до приблизно 15% в/в одного або декількох фармацевтично прийнятних екціпієнтів, якщо присутні, і iv) від приблизно 5% до приблизно 50% в/в одного або декількох підсолоджувачів, якщо присутні, за умови, що загальна концентрація не перевищує 100%. Швидкість подачі залежить від розміру площі продукту, що спостерігається, безперервно працюючого апарату псевдозрідженого шару. Швидкість подачі зазвичай знаходиться в інтервалі від 25 до 200 кг/г, як наприклад, від 50 до 100 кг/г, зокрема 60 - 80 кг/г і переважно приблизно 75 кг/г для апарату з навантаженням шару приблизно 75 кг. Час утримання складає одну годину з одержанням навантаження шару 75 кг. Як витікає з викладеного 15 вище, швидкість подачі може бути набагато вищою, наприклад, від приблизно 500 до приблизно 1000 кг/г, коли використовується обладнання більшого розміру. Як згадано вище, співвідношення між швидкістю подачі (кг/г) композиції, що включає кальцієвмісну сполуку, і навантажним розпиленням (кг розчинника/г) грануляційної рідини є важливим для того щоб одержати бажаний продукт. В специфічних втіленнях, співвідношення знаходиться в інтервалі від приблизно 4 до приблизно 45, як приклад, в інтервалі від приблизно 6 до приблизно 23, від приблизно 6 до приблизно 12, від приблизно 6 до приблизно 10, від приблизно 6,5 до приблизно 8,5 або від приблизно 7 до приблизно 8. Гранулювання відбувається в перших двох зонах з розташованими форсунками, як описано вище. Кількість форсунок може змінюватись, дивись вище. В специфічному втіленні, використовуються три форсунки і вони розташовані вище пульсуючого шару порошку для розпилення тонкого спрею із грануляційної рідини (яка в специфічному втіленні містить розчинений зв'язувальний агент) на одержані агломерацією часточки з утворенням більших гранул або агломератів. Грануляційна рідина Грануляцію псевдозрідженої композиції проводять за допомогою грануляційної рідини, що наноситься на псевдозріджену композицію, що містить кальцієвмісну сполуку. Для того щоб створити агломерати порошкової суміші, загалом необхідним є застосування зв'язувального агенту, що подається до безперервно працюючого апарату псевдозрідженого шару. В одному з аспектів - як розкрито з приведених тут прикладах -грануляційна рідина містить фармацевтично прийнятний зв'язувальний агент. Однак, придатну агломерацію також можна забезпечити наносячи грануляційну рідину на псевдозріджену композицію, що містить фармацевтично прийнятний зв'язувальний агент. Останній випадок може бути особливо цікавим, коли композиція містить, наприклад, цукровий спирт, що має зв'язувальні властивості. В межах рамок винаходу також є застосування зв'язувального агенту в грануляційній рідині, також як і в псевдозрідженій композиції. Грануляційна рідина також може містити один або декілька додаткових фармацевтично прийнятних екціпієнтів або добавок, таких як, наприклад, розчинні або інтенсивні підсолоджувачі. Зазвичай базовою для грануляційної рідини є вода, хоча можуть бути додані органічні розчинники, такі як, наприклад, спирт (наприклад, етанол, пропанол або ізопропанол). В специфічному втіленні, зв'язувальний агент вибирають з водорозчинних зв'язувальних агентів. Прикладом придатних зв'язувальних агентів є декстрини, мальтодекстрини (наприклад Lodex® 5 і Lodex® 10), декстроза, фруктоза, глюкоза, інозит, еритритол, ізомальтоза, лактитол, лактоза (наприклад, лактоза висушена розпиленням, -лактоза, -лактоза, Таблетоза®, різні сорти Фарматози®, Мікротози або Фаст-Фло®), мальтитол, мальтоза, маніт, сорбіт, цукроза, тагатоза, трехалоза, ксиліт, низькозаміщена гідроксипропілцелюлоза (напри 93502 16 клад, LH 11, LH 20, LH 21, LH 22, LH 30, LH 31, LH 32 доступні від Shin-Etsu Chemical Co.), мікрокристалічна целюлоза (наприклад, різні сорти Авіцель®, такі як Авіцель® РН101, Авіцель® РН102 або Авіцель® РН105, Елцема® Р100, Емкоцель®, Вівацель®, Мінг Таі® і Солка-Флок®), крохмалі або модифіковані крохмалі (наприклад, картопляний крохмаль, кукурудзяний крохмаль, рисовий крохмаль, прежелатинізований крохмаль), полівінілпіролідон, співполімер полівінілпіролідон/вінілацетат, агар (наприклад, альгінат натрію), карбоксиалкілцелюлоза, декстрати, желатин, аравійська камедь, гідроксипропілцелюлоза, гідроксипропілметилцелюлоза, метилцелюлоза, поліетиленгліколь, поліетиленоксид, полісахариди, наприклад, декстран, полісахарид сої. Переважно, грануляційною рідиною є водне середовище. У випадку, коли зв'язувальний агент включений в грануляційну рідину, грануляційну рідину одержують шляхом розчинення або диспергування зв'язувального агенту у воді. Альтернативно, зв'язувальний агент може бути примішаний в сухій формі до порошку. Винахідниками було знайдено, що швидкість розпилення або більш коректно навантажне розпилення грануляційної рідини є основним фактором, що впливає на середній розмір часток, в той час як температура на вході і концентрація зв'язувального агенту в грануляційній рідині мають найменший вплив на розмір часток. Наступна стадія сушіння і, якщо необхідно, стадія охолодження мають малий вплив на середній розмір часток. Відповідно, в специфічному втіленні винаходу забезпечується спосіб контролювання середнього розміру часток зернистого матеріалу, що одержується за способом згідно з представленим винаходом, шляхом відповідного регулювання навантажного розпилення і/або вмісту вологи в приточному повітрі. Загалом, розмір часток збільшується із збільшенням навантажного розпилення (якщо водне середовище використовується в грануляційній рідині) або із збільшенням вмісту вологи в приточному повітрі (дивіться, наприклад, приведені тут приклади). Зазвичай, зернистий матеріал одержаний за способом згідно з винаходом має середній розмір часток, що є придатним для застосування у фармацевтичній галузі, особливо, у зв'язку із переробленням зернистого матеріалу у тверду дозовану форму. Більш специфічно, середній розмір часток одержаного зернистого матеріалу зазвичай знаходиться в інтервалі від приблизно 100 до приблизно 500 мкм, як приклад, від приблизно 100 до приблизно 400 мкм, від приблизно 100 до приблизно 350 мкм або від приблизно 100 до приблизно 300 мкм. В одному з втілень, представлений винахід стосується способу, в якому одержують дуже вузьке розподілення за розмірами зернистого матеріалу. Вузьке розподілення за розмірами є важливим для того щоб забезпечити гомогенність, коли зернистий матеріал змішується з іншими твердими фармацевтично прийнятними екціпієнтами, наприклад, при виготовленні твердих дозованих форм. Придатна гомогенність забезпечує вміст коректної 17 дози в кожній дозованій формі, таким чином, забезпечуючи виконання офіційних умов стосовно, наприклад, варіювання дози. Крім того, як було знайдено, середній розмір часток, який співпадає з середнім розміром часток і розподіленням розмірів частки вітаміну D3 відіграє важливу роль при гарантуванні задовільної гомогенності вітаміну D3 в зернистому матеріалі або кінцевій таблетувальній суміші. Вузьке розподілення для розміру частки характеризується низьким значенням для значення SPAN, як визначено вище. Значення SPAN розраховують як [D(v, 0,9) D(v, 0,1)]/D(v, 0,5). Аналіз розміру часток проводять на довгостаночному апараті Malvern Mastersizer S, де D(v, 0,1), D(v, 0,5) і D(v, 0,9) відповідають розмірам часток для яких 10%, 50% і 90% об'єму часточок мають розмір нижче даних значень. D(v, 0,5) є середнім розміром часток. В одному з втілень представленого винаходу, значення SPAN є не більше ніж приблизно 2,3, як приклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1, не більше ніж приблизно 2 або не більше ніж 1,9. Крім того, вузьке розподілення часток за розмірами можна одержати незалежно від використовуваного виду і розміру безперервно працюючого апарату псевдозрідженого шару і/або використовуваного виду карбонату кальцію. Відповідно, нормально одержаний зернистий матеріал має значення SPAN не більше ніж приблизно 2,3, як приклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1 або не більше ніж приблизно 2, незалежно від використовуваного розміру шару безперервно працюючого апарату псевдозрідженого шару, за умови, що композиція певного зернистого матеріалу є такою ж самою і співвідношення між швидкістю подачі (кг/г) і навантажного розпилення (кг/г) підтримується, по суті, сталим, і/або одержаний зернистий матеріал має значення SPAN не більше ніж приблизно 2,3 як приклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1 або не більше ніж приблизно 2, незалежно від розміру частки певної використовуваної кальцієвмісної сполуки, за умови, що всі інші умови включаючи задані виробничі параметри є, по суті, ідентичними, і/або одержаний зернистий матеріал має значення SPAN не більше ніж приблизно 2,3 як приклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1 або не більше ніж приблизно 2, незалежно від насипної густини певної використовуваної кальцієвмісної сполуки, за умови, що всі інші умови включаючи задані виробничі параметри є, по суті, ідентичними. Як згадано вище і як показано в прикладах, гранульована композиція одержана за способом згідно з винаходом має значення SPAN, що є меншим ніж те, що одержане при гранулюванні тієї ж самої композиції використовуючи ту ж саму грануляційну рідину, але а порційному апараті псевдозрідженого шару. Загалом, одержане значення SPAN є приблизно на 10% або більше, як приклад, приблизно на 15% або більше, приблизно на 20% або більше або приблизно на 30% або більше меншим ніж те, що одержане використовуючи порційний апарат псевдозрідженого шару. 93502 18 Винахідники встановили, що для ефективного і швидкого гранулювання (тобто, агломерації) кальцієвмісної композиції, критичним параметром є вологість, при якій витримується порошкова суміш і яка поступає з розпилювальних форсунок, де грануляційна рідина, необов'язково, містить прийнятний зв'язувальний агент. В приведених тут прикладах, спосіб згідно з винаходом ілюструється одержанням зернистого матеріалу, що містить кальцієвмісну сполуку, де кальцієвмісна сполука в суміші з одним або декількома фармацевтично прийнятними екціпієнтами гранулюється з використанням водного розчину полівінілпіролідону, як прикладу зв'язувального агента. В таких ситуаціях, коли використовується водний розчин зв'язувального агенту, концентрація фармацевтично прийнятного зв'язувального агенту в дисперсії, переважно, розчині, що розпилюється на порошкову суміш, є не більше ніж приблизно 50% в/в, як наприклад, не більше ніж приблизно 33% в/в. Стадія сушіння і стадія охолодження Сушіння зазвичай проводять в іншій зоні, ніж та в якій відбувається використання грануляційної рідини. Під час сушіння внутрішня волога гранул випаровується під дією дифузії. Зручно, з практичної точки зору, підвищувати температуру на вході для того щоб гарантувати швидке висушування з одержанням низького вмісту вологи, нижче 0,5% у вихідному гранульованому матеріалі. Температура висушуючого приточного повітря знаходиться в інтервалі від 45 до 100°С і більш переважно від 70 до 100°С. В пілотній моделі безперервного псевдозрідженого шару, такій як WT 4/13, відсутня окрема охолоджувальна камера. Однак, у виробничій моделі буде четверта частина призначена для охолодження і в якій температура гранульованого матеріалу буде опускатись нижче 40 - 50°С. Найбільш переважні задані змінні для критичного процесу приведені в прикладах 4 і 5 і показані нижче: 1000 м3/г (приблиОб'єм приточного повітря: зно 35°С) Абсолютний вміст вологи в приточному повітрі: 4 г/кг Концентрація PVP в грануляційній рідині: 15% Швидкість подачі порошкової суміші: 75 кг/г Час утримання 1 година Швидкість розпилення з трьох форсунок: 187,5 г/хв Температура приточного повітря у всіх трьохкамерах з приточним повітрям:Інші аспекти винаходу 80°С Винахід також стосується зернистого матеріалу, що включає кальцієвмісну сполуку і один або декількома фармацевтично прийнятних екціпієнтів, де значення SPAN є не більше ніж приблизно 2,3, як наприклад, не більше ніж приблизно 2,25, не більше ніж приблизно 2,1 або не більше ніж приблизно 2. Зернистий матеріал можна одержати за способом заявленим тут, переважно, його одержують за цим способом. 19 Зазвичай, зернистий матеріал має середній розмір часток в інтервалі від приблизно 100 до приблизно 500 мкм, як наприклад, від приблизно 100 до приблизно 400 мкм, від приблизно 100 до приблизно 350 мкм або від приблизно 100 до приблизно 300 мкм. Зернистий матеріал представленого винаходу включає і) одну або декілька кальцієвмісних сполук, іі) один або декілька зв'язувальних агентів, ііі) необов'язково, один або декілька фармацевтично прийнятних екціпієнтів, iv) необов'язково, один або декілька підсолоджувачів. Більш специфічно, зернистий матеріал включає і) від приблизно 40% до приблизно 99,9% в/в однієї або декількох кальцієвмісних сполук, іі) від приблизно 0,1 % до приблизно 30% в/в одного або декількох зв'язувальних агентів, ііі) від приблизно 0,1 до приблизно 15% в/в одного або декількох фармацевтично прийнятних екціпієнтів, якщо присутній, і iv) від приблизно 5% до приблизно 50% в/в одного або декількох підсолоджувачів, якщо присутній, за умови, що загальна концентрація не перевищує 100%. Крім того, винахід стосується застосування зернистого матеріалу, як тут визначено, або одержаного за способом, як тут визначено, для одержання дозованої форми. Певний інтерес викликає застосування зернистого матеріалу разом з вітаміном D, що містить композиція, для одержання дозованої форми. В наступному аспекті, винахід стосується способу одержання твердої дозованої форми, що включає кальцієвмісну сполуку, згаданий спосіб включає стадії і) необов'язково, змішування зернистого матеріалу одержаного, як тут визначено, з одним або декількома фармацевтично прийнятними екціпієнтами з одержанням порошкової суміші, що має вміст кальцієвмісної сполуки, принаймні, 60 ваг. %; і іі) переробка зернистого матеріалу або прошкової суміші у тверду дозовану форму. Більш специфічно, представлений винахід забезпечує спосіб одержання фармацевтично прийнятної дозованої форми, згаданий спосіб включає стадії і) необов'язково, змішування зернистого матеріалу одержаного використовуючи спосіб безперервного псевдозрідженого шару згідно з представленим винаходом з одним або декількома наступними компонентами, тобто, одним або декількома наступними активними речовинами і/або одним або декількома фармацевтично прийнятними екціпієнтами з одержанням другого зернистого матеріалу, що переважно має вміст кальцієвої сполуки, принаймні, 60 ваг. %; і іі) необов'язково, пресування згаданого першого або другого зернистого матеріалу з формуванням таблеток. 93502 20 В одному з втілень представленого винаходу, згаданим додатковим компонентом, що змішують з зернистим матеріалом одержаним в способі безперервного псевдозрідженого шару, є терапевтично, профілактично і/або діагностично активний агент. В переважному втіленні представленого винаходу, згаданим додатковим компонентом, що змішують з зернистим матеріалом одержаним в способі безперервного псевдозрідженого шару, є вітамін D. В особливому втіленні представленого винаходу, згаданим додатковим компонентом, що змішують з зернистим матеріалом одержаним в способі безперервного псевдозрідженого шару, є вітамін D3 або вітамін D2 або їх похідні, або їх суміші. В одному з втілень представленого винаходу, описується спосіб, як описано вище, де гомогенність додаткового компоненту, такого як вітамін D3 є дуже високою і в зернистому матеріалі, що використовується для пресування таблеток (тобто, в суміші зернистого матеріалу одержаного в способі безперервного псевдозрідженого шару і одного або декількох додаткових компонентів), і одержаних таблетках. Одержаний зернистий матеріал (тобто, матеріал, що використовується для пресування) містить набагато меншу частину крупної фракції порівняно з гранулятами із порційного способу і, таким чином, є кращим до застосування стосовно ефективності змішування і попередження наступного розділення. Придатною дозованою формою є таблетки, капсули або саше включаючи жуйні, смоктальні і заточувані таблетки. В специфічному втіленні, твердою дозованою формою є таблетка, що необов'язково має покриття. Всі деталі і особливості згадані як основний аспект винаходу (спосіб одержання зернистого матеріалу) використовуються зробивши необхідні зміни до інших аспектів винаходу. Кальцієвмісна сполука Кальцієвмісна сполука, що використовується в способі згідно з винаходом є фізіологічно прийнятною кальцієвмісною сполукою, яка є терапевтично та/або профілактично активною. Як згадувалось вище, кальцій є ключовим елементом у ряді основних процесів в організмі як у формі іонізованого кальцію, так і у формі кальцієвого комплексу (Campell AK.Clin Sci 1987; 72:110). Клітинна поведінка та ріст регулюються кальцієм. Разом із тропоніном кальцій контролює процеси скорочення та розслаблення м'язів (Ebashi S. Proc R Soc Lond 1980; 207:259-86). Селективні кальцієві канали є універсальними компонентами клітинних мембран, а також електрична активність нервової тканини та вивільнення нейросекреторних гранул визначається балансом між внутрішньоклітинним і зовнішньоклітинним рівнями кальцію (Burgoyne RD. Biochim Biophys Acta 1984;779:201-16). Секреція гормонів і активність основних ферментів та білків залежні від кальцію. Врешті решт, кальцій у формі комплексу фосфату кальцію забезпечує твердість та міцність 21 скелету (Boskey AL. Springer, 1988:171-26). Через те, що в кістках знаходиться більше, ніж 99% загального вмісту кальцію в організмі, саме "скелетний" кальцій слугує основним довгостроковим резервуаром кальцію. Солі кальцію, такі як, наприклад, карбонат кальцію або фосфат кальцію, використовують як джерела кальцію, особливо для пацієнтів, які страждають від остеопорозу, або знаходяться в групі ризику розвитку остеопорозу. Окрім того, карбонат кальцію застосовують як агент, що нейтралізує кислоту, в антацидних таблетках. Як було вказано вище, кальцій має ряд важливих функцій в організмі ссавців, особливо людей. Окрім того, у багатьох тваринних моделях хронічне низьке споживання кальцію викликає остеопенію. Остеопенія частіше уражає губчату речовину кістки, ніж кортикальний шар кістки, і її не завжди можна повністю вилікувати шляхом поповнення кальцію. Якщо тварина росте, знижене споживання кальцію може викликати затримку росту. У недоношених новонароджених у людей чим вище споживання кальцію, тим швидше відбувається накопичення кальцію у скелеті, яке, при достатньо високих рівнях, може відповідати гестаційному утриманню кальцію. У період, коли відбувається ріст організму, хронічний дефіцит кальцію може викликати рахіт. Додання кальцію у раціон здорових дітей пре- та постпубертатного періоду обумовлює збільшення маси кісткової тканини. У підлітків чим більше споживання кальцію, тим більше утримання кальцію, причому найвищий рівень утримання досягається лише після менархе. Взяті в цілому, ці факти дають підставу вважати, що у дітей та підлітків - за умови, що вони споживають достатньо кальцію, - досягнення максимальної маси кісткової тканини можна оптимізувати шляхом включення в раціон кальцію. Механізми, що беруть участь у покращенні відкладення кальцію в скелеті під час росту, невідомі. Вони, можливо, є вродженими характеристиками процесу мінералізації, який забезпечує оптимальне кальцинування остеоїду при високих рівнях постачання кальцію. Фактори, відповідальні за уповільнення росту при станах дефіциту кальцію, також невідомі, але, звичайно, включають фактори росту, які регулюють розмір скелету. У дорослих людей додання кальцію зменшує швидкість вікової втрати кісткової маси (DawsonHughes В. Am J Clin Nut 1991;54:S274-80). Кальцієві добавки є необхідними для людей, які не можуть або не зможуть досягти відповідних рівнів засвоєння кальцію з їжі. Окрім того, кальцієві добавки необхідні для запобігання або лікування остеопорозу і т.д. До того ж, кальцій може мати протиракову активність у товстій кишці. Декілька попередніх досліджень показали зв'язок між багатим на кальцій раціоном або вживанням кальцієвих добавок та пригніченням раку товстої та прямої кишки. Збільшується кількість доказів, що свідчать про те, що кальцій у комбінації із ацетилсаліциловою кислотою (АСК) та іншими нестероїдними та протизапальними лікарськими засобами (НПЗЗ) зменшує ризик колоректального раку. 93502 22 Нещодавні наукові дослідження дали ґрунт для припущення, що кальцій може полегшити передменструальний синдром (ПМС). Деякі дослідники впевнені, що порушення в регуляції рівнів кальцію є фактором, який лежить в основі розвитку симптомів ПМС. В одному дослідженні здійснювали спостереження за жінками з групи, що складалась з 466 жінок у постменопаузі з різних місць США, протягом трьох менструальних циклів, половина з яких вживала 1200 мг кальцієвих добавок щодня протягом всього циклу. Кінцеві результати показали, що 48% жінок, які приймали плацебо, мали симптоми ПМС, в той час як ці симптоми спостерігали лише у 30% жінок, які приймали таблетки кальцію. Солі кальцію, такі як, наприклад, карбонат кальцію, використовують в таблетках, і через необхідність у високих дозах кальцію такі таблетки є звичайно таблетками для жування. Проблема полягає у формулюванні, наприклад, таблеток для жування, які містять сіль кальцію, які б мали приємний смак і викликали прийнятні відчуття у роті, а також не мали б характерного домінуючого смаку або відчуття крейди. Кальцієвмісною сполукою, для застосовування за цим винаходом, може бути, наприклад, бісгліцинокальцій, ацетат кальцію, карбонат кальцію, хлорид кальцію, цитрат кальцію, малат цитрат кальцію, корнат кальцію, фторид кальцію, глубіонат кальцію, глюконат кальцію, гліцерофосфат кальцію, гідрофосфат кальцію, гідроксиапатит кальцію, лактат кальцію, лактобіонат кальцію, лактоглюконат кальцію, фосфат кальцію, підолат кальцію, стеарат кальцію і фосфат трикальцію. Іншими джерелами кальцію можуть бути розчинні у воді солі кальцію або комплекси, такі як, наприклад, альгінат кальцію, кальцій-EDTA і подібні, або органічні кальцієвмісні сполуки, такі як, наприклад, органофосфати кальцію. Застосування кісткової муки, доломіту та інших неочищених джерел кальцію не схвалюється через те, що ці джерела можуть містити свинець та інші отруйні домішки. В той же час ці джерела можуть бути придатними за умови їх очищення до бажаного рівня. Кальцієвмісна сполука може застосовуватись окремо або у комбінації із іншими кальцієвмісними сполуками. Особливо переважними є бісгліцинокальцій, ацетат кальцію, карбонат кальцію, хлорид кальцію, цитрат кальцію, малат цитрату кальцію, корнат кальцію, фторид кальцію, глубіонат кальцію, глюконат кальцію, гліцерофосфат кальцію, гідрофосфат кальцію, гідроксиапатит кальцію, лактат кальцію, лактобіонат кальцію, лактоглюконат кальцію, фосфат кальцію, підолат кальцію, стеарат кальцію і фосфат трикальцію. Також можуть застосовуватись суміші різних сполук, що містять кальцій. Як випливає із наведених тут прикладів карбонат кальцію і фосфати кальцію є особливо придатними для застосування у якості сполук, що містять кальцій, а карбонат кальцію, фосфат трикальцію (Са5(РО4)ОН) і фосфат -трикальцію (Са3(РО4)) мають високий вміст кальцію, в той час як фосфат дикальцію (СаНРО4) має нижчий вміст кальцію, але характеризується більшою щільністю. 23 Особливий інтерес становлять карбонат кальцію і фосфат кальцію. Звичайно, дозована форма, одержана відповідно до винаходу, включає кількість кальцієвмісної сполуки, яка знаходиться у межах від приблизно 100 до приблизно 1000 мг Са, наприклад від приблизно 150 до приблизно 800 мг, від приблизно 200 до приблизно 700 мг, від приблизно 200 до приблизно 600 мг або від приблизно 200 до приблизно 500 мг Са. Карбонат кальцію Карбонат кальцію може мати три різні кристалічні структури: кальцит, арагоніт і ватерит. З точки зору мінералогії ці структури є окремими мінеральними фазами, що визначаються з огляду на певне розташування атомів кальцію, вуглецю та кисню в кристалічній структурі. Ці особливі фази відбиваються на формі та симетрії кристалічних форм. Наприклад, кристали кальциту існують у чотирьох різних формах: скаленоедричній, призматичній, сферичній та ромбоедричній, а кристали арагоніту можна виділити у вигляді, наприклад, окремих або агрегованих голкоподібних форм. Також існують і інші форми, такі як, наприклад, кубічні форми (Скораліт 1А + В виробництва Scora). Придатним за якістю карбонатом кальцію є карбонат кальцію, що має середній розмір часточок 60 мкм або менше, наприклад, 50 мкм або менше, або 40 мкм або менше. Окрім того, предметом інтересу є карбонату кальцію із об'ємною щільністю нижче 2 г/мл. Карбонат кальцію 2064 Мерк (від Merck, Дармштадт, Німеччина) має середній розмір часточок 10-30 мкм, уявну об'ємну густину 0,4 - 0,7 г/мл і індивідуальну площу поверхні 0,3 м2/г; Карбонат кальцію 2069 Мерк (від Merck, Дармштадт, Німеччина) має середній розмір часточок прибл. 3,9 мкм, уявну об'ємну густину 0,4 - 0,7 г/мл; Скораліт 1А (від Scora Watrigant SA, Франція) має середній розмір часточок 5-20 мкм, уявну об'ємну густину 0,7 - 1,0 г/мл і індивідуальну площу поверхні 0,6 м2/г; Скораліт 1В (від Scora Watrigant SA, Франція) має середній розмір часточок 10-25 мкм, уявну об'ємну густину 0,9 - 1,2 г/мл і індивідуальну площу поверхні 0,4 - 0,6 м2/г; Скораліт 1А + В (від Scora Watrigant SA, Франція) має середній розмір часточок 7 -25 мкм, уявну об'ємну густину 0,7 - 1,2 г/мл і індивідуальну площу поверхні 0,35 - 0,8 м2/г; Фармакарб LL (від Chr. Hansen, Махава, Нью Джерсі) L має середній розмір часточок 12-16 мкм, уявну об'ємну густину 1,0 - 1,5 г/мл і індивідуальну площу поверхні 0,7 м2/г; Стуркал L, Стуркал Н, Стуркал F і Стуркал М (від Specialty Minerals, Бетлехем, Пенсильванія); Стуркал L має середній розмір часточок прибл. 7 мкм, уявну об'ємну густину 0,78 - 0,96 г/мл, Стуркал L складається із кристалів скаленоедричної форми; Стуркал Н має середній розмір часточок прибл. 4 мкм, уявну об'ємну густину 0,48 -0,61 г/мл; 93502 24 Стуркал F має середній розмір часточок прибл. 2,5 мкм, уявну об'ємну густину 0,32 - 0,43 г/мл; Стуркал М має середній розмір часточок 7 мкм, уявну об'ємну густину 0,7 - 1,0 г/мл, індивідуальну площу поверхні 1,0 м2/г; Мікхарт 10, SPL, 15, 40 і 65 (від Provencale, Провансаль, Франція); Мікхарт 10 має середній розмір часточок 10мкм, Мікхарт SPL має середній розмір часточок 20мкм, Мікхарт 15 має середній розмір часточок 17мкм, Мікхарт 40 має середній розмір часточок 30мкм, уявну об'ємну густину 1,1 -1,5 г/мл; Мікхарт 65 має середній розмір часточок 60мкм, уявну об'ємну густину 1,25 -1,7 г/мл; Оміапур 35, (від Omya S.A.S, Париж, Франція) має середній розмір часточок 5 -30 мкм і індивідуальну площу поверхні 2,9 м2/г; Сокал P2PHV (від Solvay, Брюссель, Бельгія) має середній розмір часточок 1,5 мкм, уявну об'ємну густину 0,28 г/мл, індивідуальну площу поверхні 7,0 м2/г; Кальці Пур 250 Heavy, Кальці Пур 250 Extra Heavy і Кальці Пур GCC HD 212 має середній розмір часточок 10-30 мкм, уявну об'ємну густину 0,9 1,2 г/мл, індивідуальну площу поверхні 0,7 м2/г (від Particle Dynamic Inc., Сен-Луїс. Монтана). Вміст кальцієвмісної сполуки в таблетці одержаній згідно з представленим винаходом знаходиться в інтервалі від приблизно 40% до приблизно 100% в/в, як наприклад, від приблизно 45% до приблизно 98% в/в, від приблизно 50% до приблизно 95% в/в, від приблизно 55% до приблизно 90% в/в або принаймні, приблизно 60% в/в, принаймні, приблизно 65% в/в, принаймні, приблизно 70% в/в або принаймні, приблизно 75% в/в. Зазвичай, доза кальцію для терапевтичних або профілактичних цілей становить від приблизно 350 мг (наприклад, для новонароджених) до приблизно 1200 мг (матерів, що годують груддю) щоденно. Кількість кальцієвмісної сполуки в таблетках можна регулювати, так що таблетки є придатними для введення 1-4 разів на день, переважно, один раз або двічі на день. В специфічному втіленні, кальцієвмісною сполукою, що використовуються в способі винаходу, є карбонат кальцію, такий як карбонат кальцію згаданий вище. D вітамін або інші активні речовини Гранулят або таблетка одержана за винаходом можуть включати додаткову терапевтичну та/або профілактично активну речовину, або вони можуть містити одну або більшу кількість поживних речовин, таких як, наприклад, один або більшу кількість вітамінів або мінералів. Предметом особливого інтересу є, наприклад, вітамін В, вітамін С, вітамін D та/або вітамін К, а також мінерали, такі як, наприклад, цинк, магній, селен і т.д. Предметом особливого інтересу є одна або більша кількість сполук - вітамінів D, наприклад вітамін D2 (ергокальциферол) і вітамін D3 (холекальциферол), включаючи сухий вітамін D3, 100 25 93502 CWS виробництва Roche, і сухий вітамін D3, 100 GFP виробництва BASF. Окрім його функції у клітинному та скелетному гомеостазі, вітамін D включений у регулювання деяких основних систем в організмі. Ці функції вітаміну D опосередковані у геномі комплексом, утвореним 1,25-(ОН)2 вітаміном D, який утворюється в основному в нирках, і рецептором вітаміну D (VDR). Останній широко представлений у багатьох видах клітин. Комплекс 1,25-(ОН)2 вітамін D/VDR відіграє важливі регуляторні функції при диференціації клітин та в імунній системі. Деякі із цих функцій ймовірно залежать від здатності деяких тканин, окрім тканин нирок, виробляти 1,25(ОН)2 вітамін D місцево і діяти паракринно (Adams JS et al. Endocrinology 1996; 137:4514-7). У людей дефіцит вітаміну D спричиняє рахіт у дітей і остеомаляцию у дорослих. Основним відхиленням є затримка у швидкості мінералізації остеоїду, який відкладається остеобластом (Peacock M. London Livingstone, 1993:83-118). Невідомо, чи пов'язана така затримка із залежним від 1,25-(ОН)2 вітаміну D механізмом в остеобласті, або дефіцитом кальцію і фосфату в результаті малабсорції, або їх комбінацією. Разом із затримкою мінералізації має місце зменшення доставки кальцію та фосфату, важкий вторинний гіперпаратиреоз разом із гіпокальцинемією та гіпофсфатемією, а також підвищення темпів ремодулювання кістки. Недостача вітаміну D, преклінічна фаза дефіциту вітаміну D, також спричинює зменшення постачання кальцію та вторинний гіперпаратиреоз, хоча і не так гостро, ніж при дефіциті. Якщо цей стан переходить в хронічний, розвивається остеопенія. Біохімічним процесом, який лежить в основі стану недостачі кальцію, є, ймовірно, невідповідний рівень 1,25-(ОН)2 вітаміну D через зменшення його субстрату 25-OHD (Francis RM et al. Eur J Clin Вікова група Новонароджені Діти Чоловіки Жінки (вік) 0-0,5 0,5-1,0 1,0-3,0 4,0-7,0 8,0-10 11 -17 18-24 25-65 65+ 11-17 18-24 25-50 51-65 65+ Вагітні жінки Жінки, що годують груддю 26 Invest 1983; 13:391-6). Стан недостачі вітаміну D найчастіше спостерігають у людей похилого віку. Із віком відбувається зменшення рівня 25-ОН вітаміну D в сироватці через зменшення перебування на сонці та, можливо, через зменшення темпів процесів синтезу в шкірі. Окрім того, у осіб похилого віку цей стан поглиблюється в результаті зменшення поглинання кальцію і парадоксального зменшення абсорбції кальцію. Зниження функціонування нирок із віком, що спричиняє зменшення утворення 1,25-(ОН)2 вітаміну D в нирках, може бути одним із додаткових факторів. Проведено багато досліджень впливу додання вітаміну D на процес розрідження кісток у осіб похилого віку. Деяким з них додавали кальцій, а деяким терапію проводили без додання кальцію. Результати досліджень свідчать про те, що, хоча додання вітаміну D є необхідним для усунення дефіциту і недостачі, для кісток набагато важливішим є додання кальцію через те, що основним відхиленням у кістках є дефіцит кальцію. Описані в літературі останні результати клінічних досліджень свідчать про те, що існує тенденція вважати, що старшим пацієнтам необхідні вищі дози вітаміну D (Compston JE. BMJ 1998; 317:1466-67). Відкрите квазірандомізоване дослідження ін'єкцій 150000 - 300000 МО вітаміну D на рік (що відповідає прибл. 400-800 МО/день) проілюструвало значне зменшення загальної кількості переломів, але не кількості переломів стегна у пацієнтів, що проходили лікування (Heikinheimo RJ et al. Calcif Tissue Int 1992; 51:105-110). З вищесказаного випливає, що предметом інтересу є комбінація кальцію та вітаміну D. Рекомендованими добовими дозами (РДД) кальцію та вітаміну D3 є наступні: (Європейська комісія. Звіт з проблеми остеопорозу в Європейському співтоваристві. Профілактичні заходи. Бюро офіційних публікацій Європейського економічного співтовариства, Люксембург 1998): Кальцій (мг)* 400 360 - 400 400 - 600 450 - 600 550 - 700 900-1000 900-1000 700 - 800 700 - 800 900-1000 900- 1000 700 - 800 800 700 - 800 700 - 900 1200 Вітамін D3 (мг) 10-25 10-25 10 0-10 0-10 0-10 0-15 0-10 10 0-15 0-10 0-10 0-10 10 10 10 * РДД кальцію є різна у різних країнах і у багатьох країнах наразі переоцінюється. Вітамін D є дуже чутливим до вологості і зазнає розкладання. Тому вітамін D часто вводять у захисну матрицю. Відповідно, якщо одержана таблетка містить вітамін D, дуже важливо забезпечи ти, щоб сили пресування, які діють на таблетку на стадії таблетування, не погіршили захисної дії матриці і, відповідно, негативно не вплинули на стабільність вітаміну D. З огляду на це комбінація 27 різних компонентів в одержаному за цим винаходом грануляті або таблетці зарекомендувала себе як дуже придатна у тих випадках, коли вітамін D також включений в композицію через те, що існує можливість прикладати відносно невелику силу пресування при таблетуванні і все ж одержувати таблетку із придатною механічною міцністю (міцність роздавлювання, крихкість і т.д.). Інші активні інгредієнти Прикладами є ізофлавони, вітамін К, вітамін С, вітамін В6 і олігосахариди, такі як інулін і олігофруктоза. Ізофлавони проявляють слабку оестрогенну дію і можуть. Таким чином, підвищувати щільність кісток у пост-менопаузальних жінок. Ізофлавони доступні під торговою маркою Новасой 400 від ADM Nutraceutical, Ілінойс, США. Новасой 400 містить 40% ізофлавонів і типово використовується в кількості достатній для забезпечення 25100 мг ізофлавону/дозу. Ізофлавони можуть бути включені в другий гранулят; однак, Новасой 400 є порошком з відносно високою здатністю до склеювання і переважно, що він включається в перший гранулят для гарантування його однорідного розподілення. Вітамін К (більш особливо вітамін К1) може покращувати біохімічні маркери утворення кісток і густини кісток і низькі концентрації вітаміну К1 пов'язують з низькою мінеральною щільністю кісток і ламкістю кісток. Вітамін К1 доступний від Roche як сухий Вітамін К, 5% SD, суха речовина містить 5% вітаміну К1. Типово вітамін К1 буде використовуватись як кількості достатній для забезпечення від 0,05 до 5 мг вітаміну К1/дозу. Вітамін С і вітамін В6 (доступні серед інших від Roche, Takeda і BASF) функціонують як кофактори в утворенні колагену, основного компонента органічного матриксу кісток. Вітамін С і вітамін В6 буде типово використовуватись в кількостях достатніх для забезпечення від 60 до 200 мг вітаміну С/дозу і від 1,6 до 4,8 мг вітаміну Вб/дозу, відповідно. Олігосахариди показали сприяння і підвищення абсорбції кальцію і можуть типово використовуватись в кількостях достатніх для забезпечення від 0,3 до 5 г олігосахариду/дозу. Загалом, бажано, щоб загалом щоденно вводилось, принаймні, 5 г олігосахариду для сприяння поглинання кальцію і одержання добіологічної дії. Коли використовується активний компонент, який складає невелику частину гранулята, наприклад вітамін D, загалом спочатку одержується попередня суміш такого компоненту і першого грануляту перед змішуванням попередньо суміші і необхідної кількості першого грануляту, що залишилась. Це гарантує однорідне розподілення неосновного компоненту в другому грануляті. В специфічному втіленні, винахід забезпечує таблетку, що містить і) кальцієвмісну сполуку як активну речовину, іі) вітамін D, і iii) необов'язково, один або декілька фармацевтично прийнятних екціпієнтів. Більш специфічно, таблетка може містити і) принаймні, 200 мг кальцієвмісної сполуки (нормальний інтервал 200-1500 мг), іі) принаймні, 5 мкг вітаміну D (нормальний інтервал 5-100 мкг -1 мкг = 40 МО), і 93502 28 ііі) необов'язково, один або декілька фармацевтично прийнятних екціпієнтів. В специфічному втіленні, винахід забезпечує таблетку, що містить і) від приблизно 50% до приблизно 90% в/в кальцієвмісної сполуки, іі) від приблизно 0,00029% до приблизно 0,0122 в/в вітаміну D, і ііі) необов'язково, один або декілька фармацевтично прийнятних екціпієнтів, за умови, що загальна кількість інгредієнтів становить до приблизно 100% в/в. Зокрема, таблетка може містити і) від приблизно 50% до приблизно 90% в/в кальцієвмісної сполуки, іі) від приблизно 5 до приблизно 30% ваг/ваг підсолоджуючого агента, ііі) від приблизно 0,12% до приблизно 4,9% ваг/ваг вітаміну D, включно із захисною матрицею, як надається постачальником, iv) необов'язково, один або більше фармацевтично прийнятних екціпієнтів за умови, що загальна кількість інгредієнтів становить до приблизно 100% в/в. Одержання таблетки згідно з винаходом Спосіб за винаходом може також включати пресування зернистого матеріалу, одержаного як описано в цьому описі, необов'язково, у суміші із одним або більшою кількістю фармацевтично прийнятних екціпієнтів. В цілому, таблетки можна одержати будь-яким придатним способом, відомим фахівцю у галузі. Фахівцю у галузі буде відомо як застосовувати різні методики, необов'язково керуючись Remington's The Science and Practice of Pharmacy (2003). Зазвичай, кількість кальцієвмісної сполуки в таблетці становить від приблизно 100 до приблизно 1000 мг Са, наприклад, від приблизно 150 до приблизно 800 мг, від приблизно 200 до приблизно 700 мг, від приблизно 200 до приблизно 600 мг або від приблизно 200 до приблизно 500 мг Са. Фармацевтично прийнятні екціпієнти У цьому описі термін "фармацевтично прийнятний екціпієнт" вживається для позначення будьякого матеріалу, який є інертним в тому сенсі, що він загалом не має терапевтичної та/або профілактичної дії per se. Фармацевтично прийнятний екціпієнт можна додавати до активної лікарської речовини з метою забезпечення одержання фармацевтичної композиції, яка має прийнятні технологічні властивості. Кальцієвмісну сполуку звичайно змішують з одним або більшою кількістю фармацевтично прийнятних екціпієнтів перед пресуванням у таблетки. Такі екціпієнти включають екціпієнти, які звичайно застосовують у рецептурах твердих дозованих форм, такі як, наприклад, наповнювачі, зв'язуальні агенти, дезінтегруючі агенти, змащуючі агенти, ароматизатори, барвники, включно із підсолоджувачами, стабілізуючі агенти і т.д. Нижче наведені приклади екціпієнтів, придатних для застосування у таблетці, одержані за цим винаходом. 29 Екціпієнти Підсолоджуючи агенти Штучні підсолоджувачи Ароматизатори Дезінтегруючі агенти Зклеюючий агент і змащуючі агенти Наповнювачі/розріджувачі/зв'язуючі агенти Плівкоутворюючі агенти Плівкові добавки Підсолоджуючі агенти Прикладами придатних підсолоджувачів є декстроза, еритрит, фруктоза, гліцерин, глюкоза, інозит, ізомальтит, лактит, лактоза, мальтит, мальтоза, маніт, сорбіт, цукроза, тагатоза, трегалоза, ксиліт і т.д. Сорбіти, напр. Neosorb P100T, Sorbidex P166B0 і Sorbogem Fines Crystalline Сорбіт виробництва Roquette Freres, Cerestar і SPI Polyols Inc. відповідно. Maltisorb P90 (мальтит) виробництва Roquette Freres, Ксиліт СМ50, Fructofin CM (фруктоза) і Lactitol CM50 виробництва Danisco Sweeteners, Isomalt ST-PF, Gaio Tagatose і Manitol виробництва Palatinit, Aria Foods і Roquette, Freres відповідно. Сорбіт має підсолоджуючу дію (у порівнянні із цукрозою) 0,55; мальтит має підсолоджуючу дію 425 мкм 1. 2. 3. 4. 5. 6. Після змішування 1. 12,6 13,6 14,8 16,6 18,6 21,2 Насипна густина Втрати при висушу(г/см3) ванні (%) Малверн (мкм) 425 мкм 425-125 мкм

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of calcium compositions in a continuous fluid bed

Автори англійськоюPiene Jan Yngvar, Lunde Kjell Thomas

Назва патенту російськоюСпособ получения композиции кальция b непрерывном псевдоожиженном слое

Автори російськоюПьене Ян Ингвар, Лунде Кьелль Томас

МПК / Мітки

МПК: A61K 31/593, A61K 9/20, A61K 47/26, A61K 33/10, A61K 9/16

Мітки: композиції, кальцію, спосіб, одержання, псевдозрідженому, шарі, безперервному

Код посилання

<a href="https://ua.patents.su/29-93502-sposib-oderzhannya-kompozici-kalciyu-v-bezperervnomu-psevdozridzhenomu-shari.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання композиції кальцію в безперервному псевдозрідженому шарі</a>

Попередній патент: Штекерний з’єднувач

Наступний патент: Спосіб одержання si шляхом відновлення sicl4 рідким zn

Випадковий патент: Спосіб прогнозування спайкової хвороби у хірургічних хворих