Спосіб термообробки сталей мартенсітного класу

Формула / Реферат

Способ термообработки сталей мартенситного класса, включающий нагрев до температур двухфазной аустенитно-ферритной области и охлаждение, отличающийся тем, что нагрев до температур двухфазной аустенитно-ферритной области производят на 20-30°С выше т.Ан/Ас1/ до получения 10-25% остаточного аустенита, а перед нагревом осуществляют нормализацию или закалку.

Текст

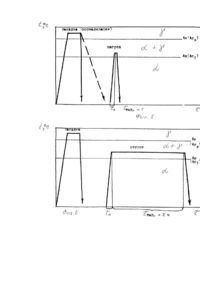

Изобретение относится к области металлургии, в частности к способам термообработки сталей. Наиболее близким по совокупности признаков технической сущности и достигаемому результату к предлагаемому, является способ термообработки стали с 5-9% Мп [1], включающий закалку с 900°С, отпуск с нагревом в двухфазный (a+g) интервал при температурах 560-680°С охлаждением в воде, масле или на воздухе, повышающий пластичность и вязкость сталей при удовлетворительной прочности. Однако длительная выдержка в двухфазном (a+g) интервале температур в течение 2 ч (фиг. 6) вызывает полный распад мартенсита и получение слишком большого количества ревергированного остаточного аустенита (3562%), что делает невозможным сохранение высокой прочности. В основу изобретения поставлена задача усовершенствования способа термообработки сталей мартенситного класса, в котором исключается длительная выдержка в двухфазной аустенитно-ферритной области, а кратковременный нагрев (5-10 мин) без выдержки сохраняет от распада мартенсит и обеспечивает получение значительно меньшего (10-25%) количества остаточного аустенита. За счет этого существенно увеличивается пластичность при сохранении высокой прочности сталей, что позволяет снизить металлоемкость деталей, увеличить надежность машин. Поставленная задача решается тем, что в способе термообработки сталей мартенситного класса, включающем нагрев до температур двухфазной астенитно-ферритной области и охлаждение, согласно изобретению нагрев до температур двухфазной аустенитно-ферритной области производят на 20-30°С выше т.Ан(Асі) до получения 10-25% остаточного аустенита, а перед нагревом осуществляют нормализацию или закалку. В известных способах, приведенных выше, нагрев в двухфазную аустенитно-ферритную область температур обычно производится до больших, чем на 20-30°С выше т,Ан(Асi) температур с последующей продолжительной выдержкой в течение 1-2 ч (фиг.2), необходимой для получения большего количества (3562%) ревертированного остаточного аустенита, Причем длительная выдержка в известных способах неизбежно вызывает распад мартенсита и его превращение в феррит. В результате этого повышение ударной вязкости обязательно сопровождается снижением прочности сталей. В предложенном способе в отличие от прототипа (фиг.1) после нормализации проводят лишь нагрев до температур двухфазной астунитно-ферритной области в течение 5-10 мин до получения значительно меньшего количества остаточного аустенита (10-25%) без последующей выдержки при этих температурах. Отсутствие выдержки сохраняет преимущественно мартенситную структуру, полученную предварительной закалкой (нормализацией), что обеспечивает сталям высокий уровень прочностных свойств. В виду кратковременности нагрева и отсутствия выдержки в двухфазном (a+g) интервале температур лишь частично протекает a+g превращение, вызывая образование значительно меньшего (10-25%), чем в прототипе, количества аустенита. Равномерный характер его распределения в структуре и, особенно, весьма постепенная кинетика его превращения в мартенсит при деформации в ходе испытания свойств обусловливает повышенную пластичность, наводимую мартенситным превращением, и служит дополнительным источником повышения предела прочности. Время нагрева до заданной температуры в двухфазный (a+g) интервал зависит от размеров, расположения деталей и особенностей нагревательного оборудования. В предложенном способе термообработки деталей наибольших размеров для достижения указанного выше технического эффекта нагрев в двухфазный (a+g) интервал ведут 5-10 мин до получения 10-25% остаточного аустенита. Для деталей других размеров 50 время нагрева будет иным, его обычно рассчитывают по справочным данным (Фиргер В,И. Термическая обработка сплавов: Справочник. - Л,: Машиностроение, 1982, с.29-30). Главное, что после нагрева отсутствует 55 выдержка и производится быстрое охлаждение в воде. Нагрев в предложенном способе в двухфазный (a+g) интервал осуществляется при температурах на 2030°С выше т.Ан(АСi), обозначающий начало а-» у превращения. Нагрев до температур ниже обусловленного интервала за время, менее расчетного не обеспечивает достаточного развития a+g превращения и образования нужного количества ревертированного остаточного аустенита, что не позволяет достигать высокой пластичности сталей. Нагрев до более высоких температур, чем на 20-30°С выше т. Ан(Асі) и более продолжительная последующая выдержка при этих температурах сопровождается распадом мартенсита и получением чрезмерно большого количества (40-50%) ревертированного аустенита, что существенно снижает предел текучести, а более активная кинетика превращения остаточного аустенита в мартенсит в процессе испытания свойств вызывает снижение пластичности в сравнении с оптимальным режимом обработки. Термообработка мартенситных сталей 20X13 и20Г7СТ по известному способу, взятому за прототип (Канев В,П., Никулин С.Α., Штремель М.А. - МиТОМ. 1980, №. 9, с.61-63) с выдержкой в двухфазной аустенитно-ферритной области в течение 2 ч (фиг.2) вызывает образование большого количества (45-50%) ревертированного остаточного аустенита, полный распад мартенсита, существенно снижает предел текучести и не позволяет реализовать заявляемого технического эффекта. Предложенный способ термообработки сталей мартенситного класса опробован в лабораторных условиях Мариупольского металлургического института (ныне Приазовский государственный технический университет). Он осуществляется следующим образом. Образцы для испытаний сталей мартенситного класса диаметром рабочей части 6 мм подвергаются нормализации (или закалке) с температур: сталь 20Х131050°С, 20Г7СТ-900°С с охлаждением на воздухе (или в масле). Затем образцы нагревают в камерной электропечи до температур двухфазной аустенитно-ферритной области на 20-30°С выше т.Ан(Асi). Для стали 20X13 оптимальная температура нагрева составляет 850°С, а стали 20Г7СТ-620°С. Время нагрева образцов согласно расчетных данных по работе (Фиргер В.И. Термическая обработка сплавов: Справочник Л : Машиностроение, 1982, с.29-30) составляет 6-7 мин. Это соответствует получению 10-25% остаточного аустенита в структуре сталей. Выдержка в двухфазной аустенитно-ферритной области температур варьировалась от 0 (по заявленному способу) до 120 мин (по прототипу). В последнем случае количество аустенита возрастает до 30-55%. После нагрева и выдержки в двухфазном (α +γ) интервале образцы охлаждают в воде до комнатной температуры. После термообработки проводят испытания механических свойств на кручение на машине КМ-50-1, по ГОСТ 3565-81. Механические свойства сталей 20X13 и 20Г7СТ приведены в таблице. Из таблицы следует, что термообработка сталей по предложенному способу с нагревом в двухфазном (a+g) интервале на 20-30°С выше т. Ан(Асi) в течение 5-10 мин (т.е. практически без выдержки) обеспечивает получение 10-25% остаточного аустенита и существенно увеличивает пластичность при сохранении высокой прочности. Так нагрев в течение оптимального времени 7 мин (см.табл.) повышает в 2-3 раза относительный сдвиг (g), характеризующий пластичность сталей и сохраняет на высоком уровне прочностные свойства: предел прочности (tпч) и предел текучести () в сравнении с обычно применяемым для этих сталей низким отпуском при 200°С или обработкой по прототипу. Нагрев в двухфазный (a+g) интервал, вызывающий получение меньшего, чем 10% количества остаточного аустенита (нагрев 3 мин), и наоборот большего, чем 25% остаточного аустенита (температура нагрева на 50-60°С выше т. Ан(Асі) с выдержкой в течение 20 мин и более) не позволяет получать высокую пластичность в сочетании с высокой прочностью (см.табл.). Термообработка сталей по способу прототипа (Канев В.П., Никулин С.А., Штремель М.А. - МиТОМ, 1980, Ns 9, с.61-63) (фиг.2) не обеспечивает значительного повышения пластичности (g) и вызывает заметное снижение предела текучести (t0,3), следовательно, не реализует заявленного технического эффекта. Эффективность предложенного способа заключается в повышении качества деталей, выражающегося в существенном улучшении свойств сталей, увеличении надежности машин.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for martensitic steels heat treatment

Автори англійськоюCheiliakh Oleksandr Petrovych

Назва патенту російськоюСпособ термообработки сталей мартенситного класса

Автори російськоюЧейлях Александр Петрович

МПК / Мітки

МПК: C21D 6/00

Мітки: мартенситного, класу, сталей, термообробки, спосіб

Код посилання

<a href="https://ua.patents.su/3-12555-sposib-termoobrobki-stalejj-martensitnogo-klasu.html" target="_blank" rel="follow" title="База патентів України">Спосіб термообробки сталей мартенсітного класу</a>

Попередній патент: Спосіб лабораторної діагностики туберкульозу тварин

Наступний патент: Призматична компенсаційна муфта

Випадковий патент: Одиничний варіабельний домен імуноглобуліну проти рецептора типу 1 tnfa