Прес-форма для порошкових матеріалів

Формула / Реферат

Пресс-форма для порошковых материалов, включающая корпус с гнездами, боковые и торцевые облицовочные пластины, отличающаяся тем, что между корпусом и боковой облицовочной пластиной выполнена щелевая полость, в которой размещена безусадочная эпоксидная смола, причем длина щелевой полости меньше рабочего пространства гнезда на величину двух толщин боковой облицовочной пластины.

Текст

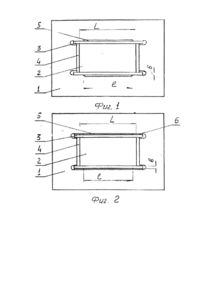

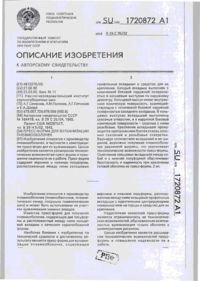

Настоящее изобретение относится к промышленности строительных материалов и может быть использовано при прессовании сырца огнеупорных изделий полусухим способом, направленное на повышение качества прессования и обеспечения возможности двухстороннего использования облицовочных пластин пресс-формы. Наиболее близким к заявленному техническому решению является пресс-форма для порошковых материалов (авт.св. СССР № 1473949, кл. В 28 В 3/00, 23.04.89). Известная пресс-форма для порошковых материалов содержит корпус с гнездами, боковые и торцевые облицовочные пластины. В известном устройстве не обеспечивается плотное прилегание боковых облицовочных пластин к плоскостям гнезд пресс-формы, невозможно двустороннее использование боковых облицовочных пластин. При установке облицовочных пластин в гнездо пресс-формы первоначально вставляются боковые пластяны, после чего они расклиниваются торцовыми. Внутренние плоскости боковых облицовочных пластин устанавливаются под углом к вертикальной оси гнезда пресс-формы, равным, например 00°40\ с соответствующими углами выполнены и торцевые пластины. Указанная расклиновка должна обеспечить такие силы трения между торцами торцевых пластин и внутренними плоскостями боковых пластин, а также между внешними плоскостями боковых пластин и внутренними плоскостями гнезда пресс-формы, которые бы превышали силы трения отпрессованного изделия о внутренние плоскости гнезда пресс-формы при его выталкивании из пресс-формы. Это условие обязательно должно выполняться. Так как в противном случае вместе с выталкиваемым изделием будут выходить и облицовочные пластины. Вследствие того, что толщина боковой облицовочной пластины не превышает 1 /20 ее длины, даже при значительной площади опоры боковой облицовочной пластины о плоскость гнезда пресс-формы, усилие прижатия боковой облицовочной пластины настолько велико, что металл гнезда пресс-формы против торца торцевой облицовочной пластины сминается (упруго де формируется), при этом плотное прилегание плоскости облицовочной пластины и гнезда пресс-формы обеспечивается только в концах длины облицовочной пластины, в средней же части ее длины образовывается зазор между плоскостями облицовочной пластины и окна пресс-формы, например величиной щели (0,1-0,15) мм. Под действием силы давления пресс-порошка на облицовочные пластины пресс-формы в процессе прессования указанные зазоры устраняются и боковые облицовочные пластины плотно прилегают к плоскостям пресс-формы по всей своей длине, в результате создаются упругие деформации в теле боковых облицовочных пластин. При снятии усилия со штампов пресса боковые облицовочные пластины возвращаются в исходное (искривленное) состояние, чем нарушается целостность отпрессованного изделия (в его теле появляется трещина). Кроме того, известное устройство пресс-формы не обеспечивает возможности двухстороннего использования боковых облицовочных пластин, так как, установив облицовочную пластину выработанной стороной к плоскости гнезда пресс-формы, там образуется зазор на величину износа плоскости облицовочной пластины. При прессовании изделий в такой пресс-форме боковая облицовочная пластина дополнительно деформируется на величину износа с соответствующими последствиями, вплоть до получения трещины в ее теле. В основу изобретения поставлена задача усовершенствования пресс-формы для порошковых материалов, в которой новое выполнение элементов обеспечивает плотное прилегание боковых облицовочных пластин к плоскости гнезда пресс-формы, что повышает жесткость пресс-формы, а за счет этого улучшается качество прессуемых изделий и обеспечивается возможность двухстороннего использования облицовочных пластин. Поставленная задача решается тем, что в пресс-форме для порошковых материалов, включающей корпус с гнездом, боковые и торцевые облицовочные пластины, согласно изобретению между корпусом и боковой облицовочной пластиной выполнена щелевая полость, в которой размещена безусадочная эпоксидная смола, причем длина щелевой полости меньше длины рабочего пространства гнезда на величину двух толщин боковой облицовочной пластины. Причинно-следственная связь между отличительными признаками и достигаемым техническим результатом объясняется следующим. При сборке пресс-формы боковые облицовочные пластины плотно прилегают к опорным плоскостям гнезда пресс-формы, чем обеспечивается их строгая прямолинейность, вследствие чего в них не возникает упругих де формаций, а щелевые полости заполняются безусадочной эпоксидной смолой. Таким образом устраняются упругие деформации пресс-формы и, как следствие, разрушение отпрессованного изделия. После износа рабочих плоскостей боковых облицовочных пластин их поворачивают на 180° вокруг вертикальной оси и расклинивают торцевыми облицовочными пластинами. При заполнении щелевых плоскостей эпоксидной смолой, последняя заполняет сложную конфигурацию выработки бывшей рабочей плоскости боковой облицовочной пластины. После отвердения эпоксидной смолы такая пресс-форма готова к эксплуатации. На фиг.1 приведена пресс-форма для порошковых материалов, в которой щелевая полость образована выборкой в теле боковой плоскости гнезда пресс-формы. На фиг.2 приведена пресс-форма для порошковых материалов, в которой щелевая полость образована прокладками, помещенными между плоскостями боковой облицовочной пластины и гнезда пресс-формы. Пресс-форма для порошковых материалов содержит корпус 1 с гнездами 2, боковые и торцевые облицовочные пластины 3, 4 соответственно, щелевые полости 5» выполненные между корпусом 1 и боковыми облицовочные пластинами 3. Длина щелевой полости 5 меньше длины рабочего пространства гнезда 2 пресс-формы на величину двух толщин облицовочной пластины. Щелевые полости 5, показанные на фиг.2 образованы с использованием планок 6. Способ использования пресс-формы состоит в следующем. Сборку предлагаемого устройства осуществляют следующим образом. Фиг.1. В гнездо 2 корпуса пресс-формы 1 вставляют боковые облицовочные пластины 3, внутренние плоскости которых устанавливают под углом к вертикальной оси гнезда пресс-формы равным, например 00°40' с соответствующими углами выполнены и торцевые пластины 4. Боковые облицовочные пластины 3 расклинивают торцевыми облицовочными пластинами 4. при этом боковые облицовочные пластины 3 плотно прилегают к опорным плоскостям гнезд 2 корпуса 1 пресс-формы, после чего образовавшиеся щелевые полости 5 между внешними плоскостями боковых облицовочных пластин 3 и внутренними плоскостями гнезда пресс-формы заполняют эпоксидной смолой ЭД-5. Фиг.2. В гнезда 2 корпуса пресс-формы 1 вставляют планки 6 и боковые облицовочные пластины 3, которые расклинивают торцевыми облицовочными пластинами 4, при этом планки 6 плотно прилегают к плоскостям гнезд 2 пресс-формы, а боковые облицовочные пластины 3 к плоскостям планок 6. Образовавшиеся щелевые полости 5 между внешними плоскостями боковых облицовочных пластин 3 и внутренними плоскостями гнезда 2 корпуса пресс-формы, ограниченные по длине планками 6 заполняют эпоксидной смолой ЭД-5. По истечении времени, необходимого для отвердения эпоксидной смолы, например 24 часа, прессформа устанавливается на прессе, в гнездо 2 пресс-формы вводится нижний штамп (на чертеже не показан) на заданную длину, после чего весь оставшийся объем пресс-формы заполняют пресс-порошком. Приводом пресса опускается верхний штамп до касания с верхней плоскостью пресс-порошка, в дальнейшем оба штампа перемещаются навстречу друг другу до состояния, когда будет достигнуто заданное усилие штампов на пресс-порошок, либо заданный размер между штампами (зависит от типа пресса), после выдержки спрессованного изделия под максимальным давлением верхний штамп отводится в крайнее верхнее положение, после іего перемещением нижнего штампа вверх изделие выдается в положение над прессформой. Циклы прессования повторяются. Выполнение пресс-формы с щелевыми полостями защищаемого размера между корпусом и боковой облицовочной пластиной и размещение в этой полости безусадочной эпоксидной смолы, позволяет повысить жесткость боковой облицовочной пластины так, что она приобретает способность принять на себя опорную реакцию при прессовании изделий без упруги х де формаций. Оптимальная длина щелевой полости и материал ее заполнения установлены экспериментально. Для определения оптимальной длины щелевой полости нами были проделаны следующие эксперименты. Прессовали изделия в пресс-форме, в которой было выполнено I = L, где I - это длина щелевой полости, L - это длина рабочей длины гнезда пресс-формы. При таком соотношении значительно уменьшаются опорные поверхности боковой облицовочной пластины против торца торцевой пластины, вследствие чего боковая облицовочная пластина изгибается выпуклостью в сторону стенки гнезда, размер по ширине изделия в центре больше размера по концам, возможно получение трещины в боковой облицовочной пластине вследствие значительных внутренних напряжений при ее изгибе. Прессовали изделия в пресс-форме, в которой было выполнено l=L-4 в, где в - это толщина боковой облицовочной пластины. При таком соотношении опорная поверхность расширяется на величину 2в внутрь длины изделия с каждой стороны. Под воздействием усилия расклиновки металл пресс-формы упруго деформируется в пределах размера L только на размере длины "в" с каждой стороны, однако металл, размещенный далее этой величины, заставляет боковую облицовочную пластину прогибаться выпуклостью внутрь гнезда пресс-формы на величину (0,1-0,15) мм. Существует реальная опасность получить трещины в теле боковой облицовочной пластины, вследствие значительных внутренних напряжений при ее изгибе. Прессовали изделия в пресс-форме, в которой было выполнено I = L-2 в. При таком соотношении опорная поверхность равномерно распространяется в обе стороны от торцевой облицовочной пластины на величину длины "в", вследствие чего плечи опоры облицовочной пластины о плоскость гнезда пресс-формы уравновешены, упругие деформации металла опорной поверхности гнезда равномерны, боковая облицовочная пластина сохраняет прямолинейность и плотно прилегает к соответствующим опорным плоскостям гнезда пресс-формы. Это соотношение размеров рабочей длины пресс-формы и длины щелеьой полости считаем оптимальным. Одновременно исследовали 3 марки эпоксидной смолы: ЭД-П, ЭД-6, ЭД-5. ЭД-5 отверждение выполняется малеиновоїм отвердителем при температуре 150°С. Эта смола характеризуется усадочным коэффициентом (1,3-1,5%), вследствие чего между плоскостями боковой облицовочной пластинами и отвердевшей эпоксидной смолой остается нежелательный зазор, который представляет возможность боковой облицовочной пластине упруго деформироваться и нарушать целостность прессуемых изделий. ЭД-6 отверждение выполняется аминными отвердителями при температуре 40°С. Смола не дает усадки, удовлетворяет условиям сборки пресс-формы, однако из-за повышенной температуры отверждения неудобна в работе. ЭД-5 отверждение выполняется поли-эмаленполиамином при комнатной температуре. Смола не дает усадки, полностью отвечает условиям сборки пресс-форм в производственных условиях цехов огнеупорных заводов.

ДивитисяДодаткова інформація

Назва патенту англійськоюMold for powder materials

Назва патенту російськоюПресс-форма для порошковых материалов

МПК / Мітки

МПК: B28B 3/00

Мітки: порошкових, матеріалів, прес-форма

Код посилання

<a href="https://ua.patents.su/3-17809-pres-forma-dlya-poroshkovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Прес-форма для порошкових матеріалів</a>

Попередній патент: Установка для одержання металевих порошків шляхом розпилювання розплаву

Наступний патент: Спосіб очищення грунту і води від нафти і нафтопродуктів

Випадковий патент: Спосіб отримання двонульових ліній-відновників фертильності brassica napus, що мають хорошу агрономічну властивість