Електропіч постійного струму для електрошлакового відновлення металів

Номер патенту: 17961

Опубліковано: 17.06.1997

Автори: Прохоренко Кім Кіндратович, Ярош Віталій Євгенович, Личко Іван Іванович, Ющенко Костянтин Андрійович

Формула / Реферат

Электропечь постоянного тока для электрошлакового восстановления металлов, состоящая из корпуса с летками для слива расплавленного металла и шлака, содержащего крышку с люками для отвода дымовых газов и ввода фурм подачи восстановителей, люком для подачи шихты и электродов, один из которых является катодом, другой анодом, расположенных вертикально, при этом плавильное пространство печи выполнено в форме эллипса, один из центров которого совпадает с осью катода, подина наклонена под углом 15-45° к горизонтали в сторону катода и летки для слива металла, отличающаяся тем, что расстояние между центрами эллиптического плавильного пространства равно 1,5-2,5 диаметрам электродов, ось анода смещена от второго центра на 0,5-1,5 диаметра электродов перпендикулярно большей оси эллипса в сторону, противоположную месторасположению люка для подачи шихты, который снабжен защитным козырьком, а летка для слива металла расположена на уровне 0,10-0,15 расстояния летки для слива шлака от нижней точки плавильного пространства.

Текст

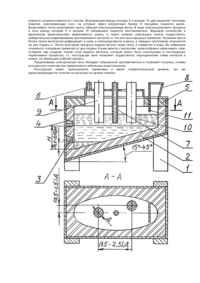

Изобретение относится к области электрометаллургии и используется на предприятиях машиностроения, заводах черной и цветной металлургии, станко-инструментальной и других отраслях промышленности. Предпочтительное применение изобретение получит при восстановлении металлов из промышленных минеральных и органо-минеральных отходов. Главным условием повышения качества выплавляемого металла является оптимальный выбор технологических параметров электрошлакового процесса, которые тесно взаимосвязаны с конструктивными особенностями плавильных печей. В настоящее время эксплуатируется множество электрошлаковых печей различных типов, конструкций и назначения, которые производят сотни тысяч тонн стали практически всех видов и структурных классов. Широкое практическое применение получили электрические печи постоянного тока как наиболее экономичные и обеспечивающие высокоэффективный электрошлаковый процесс. Известна конструкция печи, содержащая вертикально расположенный катод, имеющий внутреннюю полость для подачи шихты и восстановительных газов (патент ФРГ №2712887 от 18.03.79, кл. С 21 В 13/12. ''Электродуговая печь для восстановительного плавления"). Горизонтальная подина печи служит одновременно анодом. Под действием тепловой энергии, выделяющейся в шлаке при прохождении через него электрического тока, капли жидкого металла опускаются на дно печи (подину) и образуют металлическую ванну. Недостатком этой конструкции являются трудности, возникающие при извлечении жидкого металла из полости печи: металл сливают через специальное отверстие-летку, расположенную в нижней части корпуса. Полностью очистить горизонтальную поверхность подины от жидкого металла практически невозможно, поэтому в некоторых случаях печь приходится наклонять с помощью кантователей либо другого оборудования, что усложняет технологический процесс в целом. Следующим недостатком изобретения является то, что устойчивость электрошлакового процесса, производимого в печах, подина которых служит анодом, часто нарушается. Кроме того, получение высококачественных сплавов в ни х весьма затруднительно, т.к. сама подина-анод способствует скоплению на ней вредных примесей - анионов кислорода и серы. Другой разновидностью известных конструкций электрошлаковых печей постоянного тока является печь, содержащая подину, боковые стенки и два вертикально расположенных электрода, один из которых служит катодом, другой - анодом (заявка №5048523/02 (029308), кл. С 27 В 3/08 от 18.06.92. "Электропечь постоянного тока для восстановительного плавления отходов", положит, решение от 21.09.92). На корпусе печи расположена крышка (свод) с загрузочным окном. Подина имеет сферическую форму, что обуславливает те же недостатки, что и у выше упомянутого изобретения - трудность и неэффективность процесса слива жидкого металла и наличие в нем значительного количества примесей. Более совершенной конструкцией, частично устраняющей указанные недостатки, является электрошлаковая печь, взятая за прототип заявляемого изобретения (заявка №94031151/02 (031184), кл. С 21 В 5/52 от 25.08.94. "Электрическая печь постоянного тока для электрошлакового восстановления металлов"). Печь состоит из корпуса с летками для слива расплавленного металла и шлака, содержащего крышку с люками для отвода дымовых газов и ввода фурм подачи восстановителей, люками для подачи шихты и электродов, один из которых является катодом, другой анодом, расположенных вертикально. Рабочее пространство печи выполнено в форме эллипса с расстоянием между центрами, совпадающими с осями электродов, равным 3,0-5,0 диаметрам электродов, а подина печи наклонена под углом 15-45° к горизонтали в сторону катода и летки для слива металла. Недостатком печи является то, что предусмотренное в ней межцентренное расстояние эллиптической подины не обеспечивает равномерного распространения тепловой энергии в плавильном пространстве. Участки стенок, очерченные большим радиусом эллипса, отдалены от центра катода значительно дальше, чем участок, очерченный малым радиусом. В этом случае наблюдается значительный перепад температур между близлежащей к катоду и периферийной частью стенки плавильного пространства, т.е. имеет место явление неравномерной нагрузки на огнеупоры, как и в печах с прямоугольной или сферической подиной. Другими словами, при межцентренном расстоянии, равном 3,0-5,0 диаметрам электродов, последние слишком отдалены друг от друга, а катод слишком близко расположен к стенке, очерченной малым радиусом, чтобы обеспечить равномерное распределение электрического тока. Неравномерное растекание тока приводит к локальному тепловыделению в шлаковой ванне, сосредоточенному в районе катода, что отрицательно сказывается на качестве выплавляемого металла, а завышенное расстояние между электродами лишь увеличивает сопротивление межэлектродного пространства, вызывая тем самым необоснованную потерю выделяемой электрической мощности. К недостаткам конструкции следует отнести также незащищенность анода от механических повреждений при подаче кусков шихты в плавильное пространство. Анод расположен в зоне загрузочного люка и куски минералов, попадая на него, зацепляют либо "примерзают" к аноду, частично или полностью его разрушая. Следует отметить, что именно повреждение анода зачастую является первопричиной выхода печи из строя. Месторасположение сливной летки на уровне наиболее глубокой части плавильного пространства оказывает положительное влияние на обеспечение полного очищения рабочего объема от жидкого металла. Но, наряду с этим, то обстоятельство, что сливное отверстие находится в самой нижней части подины, приводит к тому, что твердые тугоплавкие включения, оседающие в процессе выплавки в самой нижней части плавильного пространства, сливаются через летку вместе с жидким металлом, засоряя его вредными примесями. В основу изобретения поставлена задача повышения эффективности работы и долговечности электропечи постоянного тока для электрошлакового восстановления металлов путем изменения взаиморасположения элементов конструкции и защиты их от повреждений, что обеспечивает равномерное распределение тепловых нагрузок на рабочее пространство печи и уменьшает количество примесей в выплавляемом металле. Сущность предлагаемого изобретения заключается в том, что в электропечи постоянного тока для электрошлакового восстановления металлов, состоящей из корпуса с летками для слива расплавленного металла и шлака, содержащего крышку с люками для отвода дымовых газов и ввода фурм подачи восстановителей, люком для подачи шихты и электродов, один из которых является катодом, другой анодом, расположенных вертикально, при этом плавильное пространство печи выполнено в форме эллипса, один из центров которого совпадает с осью катода, подина наклонена под углом 15-45° к горизонтали в сторону катода и летки для слива металла, расстояние между центрами эллиптического плавильного пространства равно 1,5-2,5 диаметрам электродов, ось анода смещена от второго центра эллипса на 0,5-1,5 диаметра электродов перпендикулярно большей оси эллипса в сторону, противоположную месторасположению люка для подачи шихты, снабженного защитным козырьком, а летка для слива металла расположена на уровне 0,10-0,15 расстояния лётки для слива шлака от нижней точки плавильного пространства. Суть заявляемого устройства поясняет приведенный чертеж электрической печи, содержащей корпус 1 с наклоненной подиной 2. В стенке корпуса расположены летки 3 и 4 для слива металла и шлака соответственно. На корпусе печи закреплена крышка 5 с выполненными в ней люками для фурмы 6 отвода газов из полости печи, фурмы 7 для подачи восстановителей в плавильное пространство и бункера 8 для засыпки шихты. Крышка 5 содержит также люки для ввода в рабочий объем печи катода 9 и анода 10. Ось люка для ввода катода 9 совпадает с центром эллипсоидной подины 2, а осью люка для подачи анода 10 сдвинута в противоположную сторону от засыпного бункера 8. В нижней части люка для подачи шихты закреплен защитный козырек 11, заходящий внутрь плавильного пространства. Первым отличием конструкции является то, что межцентренное расстояние подины выбрано с уче том обеспечения равномерного распределения тепловой энергии от оси электрода к периферии и составляет 1,52,5 диаметра электродов. При таком конструктивном соотношении размеров плавильного пространства форма эллипса получается менее вытянутой, стенки печи в районе катода отстоят от центра практически на одинаковом расстоянии и подвержены одинаковому тепловому воздействию. Это позволяет не только увеличить срок эксплуатации печи, а и оптимизировать ход металлургических реакций в процессе переплава, что дает возможность получать металл требуемого состава и качества при сравнительно небольших энергетических затратах. Выбранный интервал значений межцентренных расстояний является оптимальным для обеспечения удовлетворительных условий плавления минеральных материалов. Превышение этого расстояния на величину более 2,5 диаметров электродов нецелесообразно из-за возникающего при этом увеличении сопротивления на промежутке анод-катод, что сопряжено с описанными выше негативными последствиями. Снижение расстояния до значений, меньших 1,5 диаметра электродов, может привести к закорачиванию электродов между собой и нарушению электрошлакового процесса. Кроме того, в этом случае объем шлаковой ванны будет настолько мал, что осуществление процесса переплава станет просто невозможным. Безопасность работы анода обуславливается следующим отличием изобретения - смещением оси анода от центра эллиптической подины на 0,5-1,5 диаметра электродов в противоположную от загрузочного люка сторону. Смещение анода производится с целью защиты его от повреждений и интервал величин этого смещения выбран из условий соблюдения оптимального расстояния между электродами, обеспечивающего удовлетворительный электрошлаковый процесс. Действительно, если анод отодвинуть от центра эллипса на расстояние менее 0,5 диаметра электродов, то оно окажется слишком малым, чтобы гарантировать отсутствие случайного попадания кусочков шихты на анод. А при увеличении этого промежутка более, чем на 1,5 диаметра электродов увеличивается максимально допустимое расстояние между электродами. Третий отличительный признак изобретения выражен в наличии дополнительного конструктивного элемента - защитного козырька, расположенного в нижней части люка для загрузки шихты и являющегося как бы продолжением стенки бункера. В процессе загрузки куски минералов, ударяясь о козырек, изменяют траекторию своего падения и поток шихты опускается в плавильное пространство печи, не касаясь поверхности анода. Срок эксплуатации анода, не подвергаемого механическим разрушительным воздействиям со стороны загрузочного бункера, значительно увеличивается, а значит, и повышается эффективность использования печи. Следует отметить, что использование козырька является достаточным условием для защиты анода, но смещение анода в противоположную от бункера сторону является дополнительной мерой предупреждения повреждения на случай вы хода из строя самого козырька. Т.о. сочетание двух факторов, как то: присутствие в конструкции защитного козырька и смещение анода относительно "опасной" загрузочной зоны увеличивает степень защиты анода от повреждений. Следующим отличительным признаком предлагаемой конструкции является расположение сливной летки относительно нижней части подины на уровне, обеспечивающем минимальное содержание твердых включений в металле при извлечении его из плавильного пространства. Принимая во внимание тот факт, что тяжелые тугоплавкие частицы вредных примесей сосредотачиваются в самой нижней части наклоненной подины, сливную летк у целесообразно размещать над осевшим слоем, а не на его уровне, как это имеет место в известном изобретении. В результате практических опытов, в ходе которых варьировались составы переплавляемого сырья, было установлено, что максимальный уровень осевшего расплава с твердыми примесями относительно нижней части подины, как правило, не превышает величины, равной 0,15 Η (где Н - это высота расположения летки для слива шлака относительно нижней точки плавильного пространства), а при выплавке сырья с минимальным количеством примесей этот уровень не превышает величины 0,14 Н. Поэтому расположение летки на высоте 0,10-0,15 Η обеспечивает удовлетворительные условия слива металла. Отсюда следует, что размещение сливного отверстия выше уровня 0,15 Η нецелесообразно, т.к. в этом случае после слива над осадком остается значительное количество жидкого металла. Поток металла, сливаемый через летку, расположенную ниже уровня, равного 0,10 Н, увлекает за собой и осевшие на дне подины включения. Электрическая печь работает следующим образом. Перед началом работы на дно подины опускают электроды 9 и 10. Напряжение на электроды подается с момента соприкосновения их с коксом. Возникающая между катодом 9 и анодом 10 дуга выделяет тепловую энергию, разогревающую кокс, на который через загрузочный бункер 8 порциями подается шихта. Выделяемое тепло расплавляет шихту, образуя электрошлаковую ванну. В ходе электрошлакового процесса в зону между катодом 9 и анодом 10 непрерывно подается восстановитель. Варьируя количество и физические характеристики применяемого шлака, а также сечение электродов, можно осуществлять избирательное рафинирование выплавляемого металла от тех или иных вредных примесей. Основная масса более легких включений дифундирует в шлак и непосредственно в ванну, а твердые тугоплавкие опускаются на дно подины 2. После окончания процесса жидкий металл через летку 3 сливается в ковш. Во избежание случайного попадания примесей со дна подины β ковш вместе с металлом, целесообразно заканчивать слив, оставляя над осадком тонкий слой жидкого металла, который может быть использован в последующих переплавных процессах, т.к. конструкция печи позволяет осуществлять периодические сливы металла и шлака, не прекращая рабочий процесс. Предлагаемая электрическая печь обладает повышенной долговечностью и позволяет получать сплавы улучшенного качества при сравнительно небольших энергозатратах. Конструкция новая, промышленно применима и имеет изобретательский уровень, так как характеризующие ее отличия не вытекают из уровня техники.

ДивитисяДодаткова інформація

Автори англійськоюYuschenko Kostiantyn Andriiovych, Prokhorenko Kim Kindratovych, Yarosh Vitalii Yevhenovych, Lychko Ivan Ivanovych

Автори російськоюЮщенко Константин Андреевич, Прохоренко Ким Кондратьевич, Ярош Виталий Евгеньевич, Личко Иван Иванович

МПК / Мітки

МПК: C21B 13/12, H05B 7/20

Мітки: струму, електрошлакового, відновлення, металів, електропіч, постійного

Код посилання

<a href="https://ua.patents.su/3-17961-elektropich-postijjnogo-strumu-dlya-elektroshlakovogo-vidnovlennya-metaliv.html" target="_blank" rel="follow" title="База патентів України">Електропіч постійного струму для електрошлакового відновлення металів</a>

Попередній патент: Харчова композиція

Наступний патент: Спосіб лікування трематодозів

Випадковий патент: Установка для випробування зразків на опір удару при крутінні