Пристрій для одностороннього автоматичного зварювання під флюсом

Формула / Реферат

Устройство для односторонней автоматической сварки под флюсом, содержащее ползун с головкой и хвостовой частью, выполненный в виде бруса с прямоугольной канавкой на его опорной поверхности, сменную гибкую прокладку, выполненную в виде ленты из термостойкого материала, например, стеклоткани, уложенной в прямоугольную канавку ползуна заподлицо с его опорной поверхностью, а также механизм фиксации и подачи ленты, выполненной в виде двух подпружиненных зубчатых колес на общей оси, установленных с возможностью врезания из зубьев в поверхность ленты, отличающееся тем, что механизм фиксации и подачи ленты размещен в головной части ползуна на входе в него ленты.

Текст

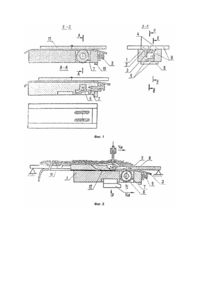

Изобретение относится к устройствам для односторонней автоматической сварки с принудительным формированием обратной стороны шва на движущемся ползуне и эластичной прокладке, в качестве которой возможно использование стеклотканевой, базальтовой ленты и др. Изобретение может быть использовано также при всех видах сварки с принудительным формированием шва в любых пространственных положениях, металла любой толщины и примерно в судостроении, химическом, нефтяном, транспортном, энергетическом машиностроении при изготовлении сварных листовых и корпусных металлоконструкций. За рубежом (Япония, Швеция) в настоящее время серийно выпускаются сварочные стеклоленты шириной 40, 55 и 65мм различной толщины. По имеющейся в ИЭС информации стеклолента в основном применяется в качестве стационарной прокладки при односторонней автоматической сварке, а также сварки в монтажных условия х. Согласно существующих регламентирующих документов (например, ГОСТ 8713 - 70) максимальная ширина обратного валика одностороннего шва, получаемого при сварке на скользящем медном ползуне не должен превышать 20мм для всего диапазона свариваемых этой сваркой толщин металла (4 22мм). При сварке на ползуне и стеклотканевой подкладке, являющейся термоизолятором, за счет снижения теплоотвода от стыка с нижней стороны, ширина проплавлення стыкуемых кромок снизу увеличивается на 3 - 5мм (по сравнению со сваркой на голом ползуне), а ширина обратного валика шва остается прежней. Таким образом минимальная ширина стеклотканевой подкладки, охватывающая весь диапазон свариваемых односторонней сваркой на ползуне толщин металла составляет 20 + 5 = 25мм. При определении минимальной ширины ленты необходимо учесть также то обстоятельство, что точность перемещения электрода и ползуна вдоль свариваемого стыка определяется технологами величиной где - диаметр электродной проволоки. Средний диаметр электрода при односторонней сварке под флюсом можно принять равным 4мм. Таким образом минимальная ширина ленты увеличивается до 27 - 28мм. Нужно отметить, что ни одно из известных устройств не обеспечивает гарантию предотвращения оплавлення ленты при такой ее ширине и обрыва от тянущего усилия ползуна, хотя с точки зрения формирования обратной стороны шва эта ширина вполне достаточна. Экспериментально установлено также, что максимальная ширина стеклотканевой подкладки 28мм толщиной 2мм позволяют производить сварку на токах всего 600 - 650А, что соответствует максимальной свариваемой толщине листов 8мм. С дальнейшим увеличением режима по току, связанным, например, с необходимостью увеличения количества наплавленного металла (производительности) или сваркой металла большей толщины, происходит оплавление ленты примерно на 2/3 ее ширины и обрыв краев от тянущего усилия ползуна. При сварке же на стационарной медной прокладке и той же стеклотканевой ленте (марки МБКТ-3,3) ширина ленты 28мм позволяет сваривать металл 22мм толщиной на точках до 1500А с формированием обратной стороны шва в соответствии с ГОСТом. По своей технической сути и достигаемому результату устройство 4 является наиболее близким к предлагаемому изобретению и выбрано в качестве прототипа. В отличие от прототипа в предлагаемом изобретении речь идет, по существу, о подающем ленту в зону сварки, со скоростью механизме толкающего типа, а в прототипе - о механизме тянущего (относительно зоны сварки) типа. В этом и состоит отличительный признак предлагаемого устройства. При этом перенос фиксирующи х ленту относительно изделия зубчатых колес из хвостовой части ползуна (прототип) в головную его часть принципиально меняет схему подачи (или фиксации, в ранее используемой в заявках терминологии) ленту в плавильное пространство дуги. В предлагаемом способе фиксации неповрежденной прочной ленты относительно свариваемых неподвижных листов производится до поступления ее в плавильное пространство дуги, при этом расстояние между фиксирующими (подающими) колесами определяется величиной сборочно-сварочного зазора в стыке, а в прототипе - после использования ленты по назначению, за краями подплавленных дорожек, что само собой требует увеличения ширины ленты, а также еще дополнительного увеличения ее ширины для размещения колес, причем эта дополнительная ширина должна обеспечить определенную разрывную прочность краев, предотвращающую их разрыв от тянущего усилия ползуна. Практически, ширина ленты в этом случае должна составлять не менее 50мм, причем здесь речь не идет о апериодическом нарушении положения отработанной ленты под формируемым швом в результате растяжки и стягивании во внутрь прямоугольной канавки неиспользованных ее краев и нарушении правильного формирования кристаллизующего обратного валика. Тем не менее, даже схема процесса сварки и устройства прототипа имеет значительные преимущества перед японскими, когда один конец ленты перед сваркой закрепляется на выводной планке, а ползун не имеет прямоугольной канавки и никакого фиксирующего ленту относительно свариваемых листов механизма. В этом случае увеличивается вероятность обрыва неоплавленных дорожек ленты под ползуном, в связи с их большой длиной (от выводной планки до места сварки), от увеличенного тянущего усилия ползуна, увлекающего ленту за собой. В результате, при сварке применяется лента чрезмерно завышенной ширины и стоимости при невысокой надежности процесса. В основу изобретения положена задача усовершенствования формирующего устройства для односторонней сварки на ползуне и стеклоленте, включающего в свой состав фиксирующий ленту относительно свариваемого изделия механизма, перестановкой указанного механизма из хвостовой части формирующего устройства в его головную часть, стабилизации положения формирующей шлаковой прослойки на ползуне, улучшении качества сварного соединения и повышение надежности процесса сварки при снижении расхода стеклоленты. Решение поставленной задачи достигается тем, что в устройстве для односторонней автоматической сварки под флюсом, содержащем ползун с головкой и хвостовой частями, выполненный в виде бруса с прямоугольной канавкой на его поверхности, сменную гибкую подкладку, выполненную в виде ленты из термостойкого материала, например, стеклоткани, уложенной в прямоугольную канавку ползуна заподлицо с его опорной поверхностью, а также механизм фиксации и подачи ленты, выполненный в виде двух подпружиненных зубчаты х колес на общей оси, установленных с возможностью врезания их зубьев в поверхность ленты, механизм фиксации и подачи ленты размещен в головной части ползуна на входе в него ленты. На фиг.1 изображено предлагаемое устройство; на фиг.2 схема процесса односторонней сварки под флюсом на ползуне и стеклоподкладке. Ползун 1 имеет прямоугольную канавку 2, выполняемую на всю длину с глубиной, обеспечивающей установку и размещение в ней стеклоленты 3 заподлицо с его опорными поверхностями 4. В головной части ползуна установлен фиксирующий ленту 3, относительно поверхности свариваемого изделия, механизм, состоящий; из двух зубчатых колес 5 с общей осью вращения 6, плоской пружины 7, контактирующей с осью 6 и служащей для поджатия зубчатых колес к свариваемым листам 8 с помощью винта 9 и планки 10 - направляющей и ограничивающей ход плоской пружины. Устройство работает следующим образом. Перед сваркой, в режиме наладки оборудования, стеклотканевую ленту 3 пропускают между выводной планкой 11 и ползуном 1. При этом, с помощью винта 9, плоская пружина сдвигается в крайнее правое положение (фиг.1, В - В) ось 6 находится в цилиндрическом углублении пружины, а зубчатые колеса 5 опускаются ниже формирующей поверхности канавки 2, обеспечивая свободную укладку в нее стеклотканевой ленты. После поджатия ползуна к свариваемым листам 8 с усилием производится поджатие зубчатых колес 5 к поверхности стеклотканевой ленты путем закручивания винта 9, при этом плоская пружина 7 сдвигается влево (фиг.1), ось 6 вытесняется из ее цилиндрического паза и поджимает колеса к стеклотканевой ленте с усилием Острые зубья прокалывают ленту насквозь, вступая в механический контакт с поверхностью листов 8. При плавлении стеклоленты в зоне действия дуги в ней выплавляется канавка, совместно с формирующей поверхностью канавки 2 ползуна определяющая геометрические параметры обратного валика шва и образуется тонкая прослойка 12 жидкого, тяжелого шлака, защищающего обратный валик от атмосферы. Сварочный, более легкий шлак от расплавляемого флюса вымывается дугой из сварочной ванны, защищает и формирует лицевую сторону шва, практически не оказывая влияния на формирование обратного валика. Во время сварки с перемещением ползуна 1 автоматическая укладка и удержание ленты в его канавке происходит следующим образом. Первоначально лента 3 поступает на наклонную поверхность в головной части ползуна 1 с направляющими буртиками. На протяжении этого участка лента находится в неподжатом к листам 8 состоянии. Далее лента попадает на зубья колес 5, имеющие надежный контакт с листами 8, вращающиеся против часовой стрелки и сообщающие ленте отрицательную скорость Таким образом лента 8 остается неподвижной относительно листов 8, а ползун перемещается со сварочной скоростью. Одновременно предотвращается обрыв узкой (28мм) ленты 3 при ее оплавлений по ширине от тянущего усилия ползуна, так как: - во-первых, по предлагаемой схеме ползун наезжает на удерживаемую от совместного с ним перемещения зубчатыми колесами 5 неподвижную эластичную ленту 3, находящуюся в канавке ползуна и обладающую за счет этого достаточной устойчивостью (устройство 4 предотвращает также растяжку и обрыв незакрепленных краев ленты, отрыв краев ленты от средней формирующей части, привлекающейся шлаком к обратному валику шва, при этом речь идет о применяемой в настоящее время широкой ленте, шириной 45 50мм); - во-вторых, максимально снижено тянущее усилие ползуна за счет прямоугольной формы канавки в нем с глубиной равной толщине ленты. В начале сварки, а также при остановках процесса, устройство обеспечивает быструю подготовку его к возобновлению сварки за счет исключения операции специального закрепления конца ленты 3 на изделии 8. Для возобновления сварки ползун отжимают от листов 8, ленту отрезают в месте окончания сварки, свободный конец заправляют в устройство, а ползун 1 снова поджимают к стыку. При этом конец ленты 3 автоматически фиксируется зубчатыми колесами 5. Использование изобретения при односторонней сварке на движущемся ползуне и стеклоподкладке позволяет сократить годовые расходы по сварочным работам на 5100руб. на один сварочный пост за счет сокращения расхода стеклотканевой ленты.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for series automatic submerged arc welding

Автори англійськоюLevchuk Viktor Kirylovych

Назва патенту російськоюУстройство для односторонней автоматической сварки под флюсом

Автори російськоюЛевчук Виктор Кириллович

МПК / Мітки

МПК: B23K 37/06, B23K 9/18

Мітки: флюсом, пристрій, одностороннього, зварювання, автоматичного

Код посилання

<a href="https://ua.patents.su/3-18421-pristrijj-dlya-odnostoronnogo-avtomatichnogo-zvaryuvannya-pid-flyusom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одностороннього автоматичного зварювання під флюсом</a>

Попередній патент: Спосіб обробки поверхні листа

Наступний патент: Спосіб визначення температурного поля

Випадковий патент: Стрічкова розливна установка