Спосіб виготовлення прямонакальних стержневих катодів

Номер патенту: 18497

Опубліковано: 25.12.1997

Автори: Лобода Петро Іванович, Грішин Олексій Миколайович, Задніпровський Володимир Вікторович, Морозов Юрій Вадимович, Пожитько Сергій Костянтинович, Шлюко Володимир Яковлевич

Формула / Реферат

Способ изготовления прямонакальных стержневых катодов, включающий диффузионное соединение в пакет заготовок эмиттеров из и нагревателей из анизотропного графита нагреванием и охлаждением, нарезку пакета на отдельные катоды, и соединение с токоподводами, отличающийся тем, что токоподводы изготавливают из эвтектического сплава а диффузионному соединению подвергают пакет, собранный из заготовок эмиттеров, нагревателей и токоподводов через прослойки из смеси порошков взятых в объемном соотношении 10 : 85 : 5, и титановой фольги, размещенной со стороны нагревателя, при нагреве до температуры 1900 - 2100°C со скоростью 40 - 50град/мин и выдерживают при этой температуре 15 - 20мин, после чего пакет охлаждают с той же скоростью и разрезают на отдельные катоды.

Текст

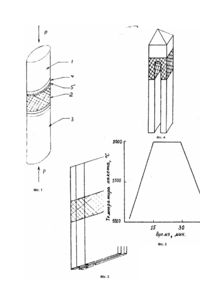

Винахід відноситься до галузі електронної техніки і може бути використаний у електроннопроменевих пристроях в вузькими високоінтенсивними пучками для технологічних та дослідницьких цілей. Відомий спосіб виготовлення прямонакального стержневого катоду із гексабориду лантану, який взято за прототип, що включає ди фузійне з'єднання пластин з графіту та гексабориду лантану та подальшу вирізку окремих катодних блоків з розмірами 0,3 ´ 0,3 ´ 3мм та нагрівачами - 1,5 ´ 1,5 ´ 3мм. Недоліком цього способу є складність технологічного імпульного процесу зварювання пластин і графіту через прошарок рідкої фази, що утворюється за евтектичною реакцією з великою швидкістю, велика трудомісткість процесу механічного прикріплення катодного блоку до основи стандартного катодного вузла. При цьому додатковою скрутністю є те, що графітові нагрівачі мають незначну міцність і при механічному закріпленні легко руйнуються під дією стискаючих напружень, що виникають в місті з'єднання токопідводу і нагрівача. В основу винаходу покладено завдання удосконалення способу виготовлення прямонакального стержневого катоду шляхом підвищення стабільності просторово-геометричних та накальних характеристик, збільшення надійності катодних вузлів з емітером із гексабориду лантану малої потужності. Поставлене завдання вирішується за рахунок того, що в способі виготовлення прямонакальних стержневих катодів, що включає дифузійне з'єднання в пакет заготовок емітерів із гексабориду лантану і нагрівача із анізотропного графіту шляхом нагрівання та наступного охолодження, нарізування пакету заготовок на окремі катодні блоки і з'єднання з токопідводами. Згідно з винаходом заготовки емітеру із нагрівача з графіту і токопідводу з евтектичного сплаву з'єднують через прошарки із суміші порошків взятих у об'ємному співвідношенні 10/85/5,1 титанової фольги, розміщеної з боку нагрівача, нагрівають до температури 1900 - 2100°C зі швидкістю 40 50град/хв, ви тримують при цій температурі 15 20хв, а потім з такою ж швидкістю охолоджують і розрізають на катодні блоки. Склад бар'єрного шару і механізм його формування, використання нового композиційного матеріалу в якості токопідводів з унікальним комплексом фізико-механічних властивостей (електропровідність на рівні міді, міцність і в'язкість руйнування на рівні сталі) дозволяють під час однієї технологічної операції з'єднувати між собою емітер, нагрівач і токопідводи заданих геометричних розмірів, а отже відтворювати стабільні накальні і просторові характеристики від катоду до катоду. Сутність способу пояснюється на фіг.1 - 4, де показана послідовність операцій виготовлення прямонакального катоду, а на фіг.5 - режим нагрівання пакету. Вирізані штабіки з орієнтованого монокристалу гексабориду лантану 1, анізотропного графіту 2 і направлено - закристалізованого евтектичного сплаву 3, складаються через прошарки із суміші порошків і титану 5 як показано на фіг.1. Причому штабік з розміщують таким чином, щоб орієнтація вістря співпадала з напрямом (100), що має найменшу роботу ви ходу. Пакет поміщають до вакуумної камери, стискають між двома затискувачами із зусиллям 0,3МПа і за допомогою високочастотного індуктору розігрівають до температури 1900 - 2100°C. Верхнє обмеження швидкості нагрівання зумовлене необхідністю рівномірного прогрівання всього пакету. Нижнє обмеження швидкості підвищення температури на першій та третій ділянках вибирається від необхідності торочення часу виготовлення всього катодного блоку. При досягненні температури 1900 - 2100°C відбувається розплавлення титанового прошарку і просочення розплавом титану пористого прошарку, що складається із суміші порошків Товщина прошарків вибирається таким чином, щоб рідка фаза на основі титану заповнила пори порошкового прошарку на всю товщин у і досягла межі розділу монокристал порошковий прошарок. В процесі ізотермічної витримки між рідкою фазою та бором проходить дифузійний обмін атомами, що приводить до затвердіння розплаву при незмінній температурі ізотермічної витримки. Тому кількість бору в суміші складає 5об.%, що відповідає необхідному по реакції при товщині прошарку 0,3мм. Температура ізотермічної витримки 2000°C вибрана тому, що при менше за 2000°C титан не проникає на всю товщину пористого прошарку. При більших за 2000°C збільшується кількість титану, що витрачається на взаємодію з графітом, що також приводить до збільшення пористості перехідної зони між емітером та нагрівачем. Інертний по відношенню до разплаву наповнювач із береться в кількості 85об.% для формування наскрізних порових каналів, що відвертає зниження температури плавлення рідкої фази при дифузії атомів вуглецю до пористого прошарку. 15об.% порошку додається для відвернення розчинення монокристалічного у контакті з розплавом на основі титану, оскільки у процесі руху крізь пористий прошарок протікає насичення розплаву атомами і із частинок А протікання процесів перекристалізації частинок поблизу межі розділу з монокристалічною заготовкою веде до формування взаємопроникаючої структури. Після 15хв ізотермічної витримки перехідний шар із суміші фаз що має мінімальну пористість (фіг.6), забезпечує добрий електричний і тепловий контакт і має температуру плавлення 2400°C, що на 250°C вище, ніж при безпосередньому контакті з графітом. Такий шар є бар'єрним для дифузійної взаємодії між катодом та нагрівачем під час тривалої експлуатації катодного вузла. Час ізотермічного спікання 15хв достатній для цілковитого розчинення рідкої фази на основі титану у борі з виникненням диборіду титану. При менших значеннях часу ви тримки в структурі спостерігаються включення вільного Токопідвод із направлено-закристалізованого сплаву отриманого за методом безтигельного зонного плавлення, має високу електропровідність (фіг.7), міцність на згин 1400МПа і в'язкість руйнування при модулі пружності 500ГПа, що дозволяє вирізати з них дуже тонкі стержні з великим співвідношенням довжини до поперечного розміру, що можуть як механічно затискатися, так і приварюватися до металевих токопідводів основи катодного вузла. Високий модуль пружності токопідводів з евтектичного сплаву забезпечує жорсткість конструкції в процесі всього терміну експлуатації, дозволяє усунути тр уднощі, пов'язані з ненадійністю електричного контакту між елементами катоду (емітер, нагрівач, токопідвод) у високотемпературній зоні. Приклад 1. Монокристал гексабориду лантану і направлено-закристалізований евтектичний сплав отримані зонним плавленням, циліндричні заготовки з графіту розрізались електроерозійним способом на штабики діаметром 8мм і довжиною 8,15, і 3мм відповідно. Із суміші порошків, що містить 10об.% 85об.% 5об.% бору, виготовленої механічним змішуванням у планетарному млині, формувалися диски діаметром 8мм і висотою 0,5мм та пористістю 35%. В якості заготовок із використовувались диски діаметром 8мм і висотою 0,3мм, що вир убувались із листового прокату. Заготовки складають до пакету у наступному порядку: гексаборид лантану - пресовка із суміші порошків - шайба із компактного титану - графітпресовка із суміші порошків - направленозакристалізований евтектичний сплав. Пакет поміщається у вакуумну камеру між двома затискачами. Нижній затискач залишається нерухомим, а верхній створює зусилля 0,3МПа. Робочий об'єм вакуумується до залишкового тиску 1,3 ´ 10Па. Нагрівання пакету здійснюється циліндричним індуктором. Режим нагрівання контролюється за графіком (фіг.5) мікропірометром ЛОП-72, швидкість нагрівання складала 45град/хв. Після охолодження пакет розрізався на електроерозійному верстаті на катодні блоки з розмірами стержня 0,8 ´ 0,8 ´ 5мм, нагрівача 0,3 ´ 0,8 ´ 3мм і токопідводів 0,3 ´ 0,8 ´ 15мм. Приклад 2. Заготовки, складені до пакету в послідовності, що вказана у прикладі 1, нагрівалися зі швидкістю 50град/хв до температури 1900°C. Після ізотермічної витримки протягом 15хв охолодження пакет розрізався на катодні блоки, в яких спостерігається утворення сколів на межі емітер - графіт, що, очевидно, зумовлене значною пористістю (30%) бар'єрного шару. Приклад 3. Пакет нагрівався зі швидкістю 40град/хв до температури 2100°C і витримувався при цій температурі 20хв. Після охолодження та різки спостерігалось збільшення пористості бар'єрного шару до 25%, що пов'язане з втратою рідкого Ti на утворення карбіду титану з боку графіту. Приготовлені за прикладом 2 та 3 катодні блоки мають більш низьку механічну міцність і при різці знижується вихід придатних для використання виробів. Вістря загострювалося електрохімічним методом до радіусу 10мкм. Випробування провадились в електронному мікроскопі з контролем накальних характеристик і енергетичних параметрів електронного пучка. Показано (фіг.8), що катоди, отримані таким способом, мають потужність нагріву емітеру до температури 1400°C - 5Вт з надійним відтворенням накальних характеристик. Як від катоду до катоду, так і протягом експлуатації відхилення температури катоду при заданій потужності підігрівання не перевищує 1%. Катод може нагрітися до робочої температури зі швидкістю 1500град/хв і при цьому зберігає своє розміщення по відношенню до електронно-оптичної вісі приладу. Спосіб дозволяє реалізувати масове виробництво малопотужніх прямонакальних катодів. Технологія і обладнання, що використовуються, відрізняються простотою і надійністю.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing flament-type bar cathode

Автори англійськоюShliuko Volodymyr Yakovych, Hrishyn Oleksii Mykolaiovych, Loboda Petro Ivanovych, Pozhytko Serhii Kostiantynovych, Morozov Yurii Vadymovych, Zadniprovskyi Volodymyr Viktorovych

Назва патенту російськоюСпособ изготовления прямонакальных стержневых катодов

Автори російськоюШлюко Владимир Яковлевич, Гришин Алексей Николаевич, Лобода Петр Иванович, Пожитько Сергей Константинович, Морозов Юрий Вадимович, Заднипровский Владимир Викторович

МПК / Мітки

МПК: H01J 9/04

Мітки: катодів, прямонакальних, виготовлення, стержневих, спосіб

Код посилання

<a href="https://ua.patents.su/3-18497-sposib-vigotovlennya-pryamonakalnikh-sterzhnevikh-katodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення прямонакальних стержневих катодів</a>

Попередній патент: Спосіб окислення хлориду заліза (іі)

Наступний патент: Дренажний пристрій для вакуум-автоклавного формування виробів із композиційних матеріалів

Випадковий патент: Спосіб вікової діагностики та диференційованого лікування генералізованого пародонтиту