Спосіб виготовлення диска колеса

Номер патенту: 18802

Опубліковано: 25.12.1997

Автори: Шумейко Андрій Дмитрович, Шумейко Дмитро Іванович, Шумейко Павло Дмитрович

Формула / Реферат

Способ изготовления диска колеса путем вытяжки полого полуфабриката, пробивки в донной части отверстий для крепления колеса и формирования их профиля, а затем образования на внутренней поверхности полуфабриката рельефа, отличающийся тем, что рельеф образуют на боковой стенке внутренней поверхности полого полуфабриката между отверстиями в виде продольных ребер переменной высоты, увеличивающейся к открытому торцу полого полуфабриката путем вытяжки с неравномерным в окружном направлении утонением.

Текст

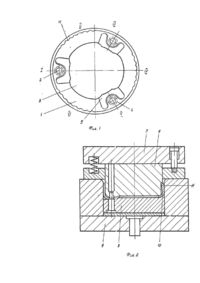

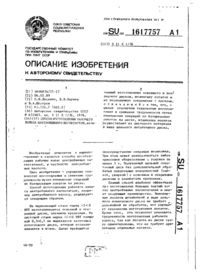

Изобретение относится к обработке металлов давлением и может найти применение в производстве полых деталей с различными отверстиями и рельефами, например, диска колеса. К изготовлению дисков колеса предъявляются повышенные требования к обеспечению точности и стабильности всех параметров от упомянутых отверстий до геометрии самого диска. Отклонение геометрических размеров от пределов допуска после вытяжки и последующего формирования отверстий в результате неравномерного распределения напряжений по стенкам диска приводят к появлению радиального биения, что недопустимо в процессе эксплуатации диска в составе колеса автомобиля. Известен способ изготовления диска, заключающийся в том, что листовую заготовку подвергают вытяжке с получением полого полуфабриката и пробивкой отверстий в донной части для крепления колеса, после чего на внутренней поверхности стенок на участках, непосредственно прилегающих к самим отверстиям, наносят макрорельеф в виде чеканки. Такое дополнительное деформирование участков внутренней поверхности необходимо для компенсации напряжений, появляющихся в процессе вытяжки и пробивки отверстий и формирования их профиля, которые могут привести к пластическим деформациям и искажениям геометрических размеров и диска и отверстий [1]. Однако локальность такого рельефа вокруг отверстий не может исключить или существенно снизить радиальное биение диска, которое неизбежно появляется при пробивке отверстий в донной части и последующем формировании их профиля во время повторной вытяжки. Цель изобретения - обеспечение точности и стабильности геометрических параметров диска колеса. Достигаемый при этом технический результат заключается в предотвращении радиального биения диска. Поставленная цель достигается тем, что по способу изготовления диска колеса путем вытяжки полого полуфабриката, пробивки в донной части отверстий для крепления колеса и формирования их профиля, а затем образования на внутренней поверхности полуфабриката рельефа, согласно изобретению, рельеф образуют на боковой стенке внутренней поверхности полого полуфабриката между отверстиями в виде продольных ребер переменной высоты, увеличивающейся к открытому торцу полуфабриката путем вытяжки с неравномерным в окружном направлении утонением. Заявляемые технологические операции и их последовательность обеспечивает перераспределение растягивающих напряжений по стенкам внутренней поверхности и их полная компенсация, приводящая к снижению радиального биения диска. Сущность изобретения поясняется чертежами, где на фиг. 1 изображен диск, вид сверху с нанесенными (согласно способу) макрорельефом на участках внутренней поверхности стенок между отверстиями; на фиг. 2 - штамп для вытяжки на позиции формирования профиля отверстия и нанесения рельефа; на фиг. 3 и 4 сравнительные графики замеров радиального биения в зонах отверстий и между ними на стенках диска, изготовленного по способу без нанесения рельефа и по предлагаемому способу. Диск колеса изготавливают следующим образом, На первой позиции листовую заготовку подвергают глубокой вытяжке с получением полого полуфабриката 1 типа стакана и пробивке в донной части отверстий 2 для крепления колеса. После этого диск передается на вторую позицию, где выполняют операцию вырубки центральной части 3 дна диска и далее на следующей позиции на штампе (фиг. 2) осуществляют формирование профиля отверстий, например, конического 4, а также формирование конструктивных углублений 5 и рельефов в зоне отверстий 2. На этой же позиции тем же штампом одновременно выполняется пуансоном 6, закрепленным на верхней плите 7, при его взаимодействии с матрицей 8, смонтированной на нижней плите 9, формирование на внутренней боковой стенке 10 на участках II, IV и VI (фиг. 1) между отверстиями рельефа в виде продольных ребер 11, параллельных образующей стенок с сечением переменной высоты. Последняя увеличивается от донной части к открытому торцу полуфабриката за счет вытяжки с неравномерным в окружном направлении утонением. Для этого полую заготовку укладывают на матрицу 8 и перемещают пуансон 6 с нанесенными на его поверхности тремя зонами макрорельефа, представляющие собой продольные пазы. Также переменной высоты и формирование ребер в зонах II, IV, VI осуществляется уменьшением зазора между пуансоном и матрицей за счет уменьшения внутреннего радиуса матрицы на участках, формирующи х макрорельеф на стенках диска. Переменная высота продольных ребер предотвращает "затекание" металла и вытягивание стенок по высоте на этих участках. Пример выполнения способа. Вытяжке подвергали две партии листовых заготовок из 5-ти штук каждая из стали 20 кп, δ =3 мм. После глубокой вытяжки, прибивки 3-х отверстий для крепления колеса и центральной части дна, на дисках второй партии одновременно с формированием конического профиля крепежных отверстий на вытяжном штампе (фиг. 2) на участках II, IV и VI вн утренних боковых стенок между отверстиями наносили путем вытяжки продольные ребра величиной до 10% толщины, параллельные образующей стенок с сечением, увеличивающимся к открытому торцу диска от 0 до 0,4 мм. После нанесения макрорельефа обе партии изготовленных дисков подвергали испытанию на стенде с целью определения радиального биения на участках I—VI. Показания снимали с помощью индикатора часового типа. Данные замеров переведены на графики (фиг. 3 и 4). Сравнение показаний индикатора на соответствующи х участках дисков, изготовленных по известной и предлагаемой технологиям, показало, что радиальное биение в зонах II, IV, VI, снизилось в среднем на 10-15%, что обеспечивает точность изготовления таких деталей.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing the wheel disk

Автори англійськоюShumeiko Dmytro Ivanovych, Shumeiko Andrii Dmytrovych, Shumeiko Pavlo Dmytrovych

Назва патенту російськоюСпособ изготовления диска колеса

Автори російськоюШумейко Дмитрий Иванович, Шумейко Андрей Дмитриевич, Шумейко Павел Дмитриевич

МПК / Мітки

МПК: B21D 22/20

Мітки: виготовлення, диска, спосіб, колеса

Код посилання

<a href="https://ua.patents.su/3-18802-sposib-vigotovlennya-diska-kolesa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення диска колеса</a>

Попередній патент: Затискний пристрій

Наступний патент: Спосіб обробки поверхні листа

Випадковий патент: Накриття для корисної площі