Спосіб штампування днищ

Номер патенту: 4700

Опубліковано: 28.12.1994

Автори: Борисевич Володимир Карпович, Зорік Володимир Якович, Губський Олексій Олексійович, Тараненко Михайло Євгенович, Молодих Сергій Іванович

Формула / Реферат

(57) Способ штамповки днищ, включающий предварительное деформирование листовой заготовки, осуществляемое одновременно с образованием кольцевых рифтов, и окончательное формообразование, в процессе которого производят расправление рифтов, отличающийся тем, что предварительное деформирование осуществляют в несколько пере ходов путем вытяжки заготовки давления рабочей среды через сменные матричные кольца различного диаметра до взаимодействия центральной части на каждом переходе с регулируемым по высоте упором, образуя кольцевые рифты на всей поверхности полуфабриката между выпускными участками, полученными в результате вытяжки, а в процессе окончательного формообразования производят калибровку полученного полого полуфабриката импульсным нагружением по пуансону, на периферийной части которого выполняют кольцевую канавку, площадь поверхности которой превышает разность между площадью поверхности полуфабриката, ограниченной крайним риф том, и площадью поверхности пуансона.

Текст

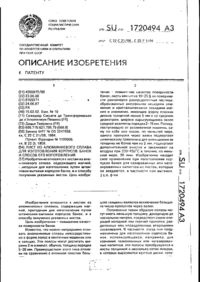

Способ штамповки днищ, включающий предварительное деформирование листовой заготовки, осуществляемое одновременно с образованием кольцевых рифтов, и окончательное формообразование, в процессе которого производят расправление рифтов, о т л и ч а ю щ и й с я тем, что предварительное деформирование осуществляют в несколько переходов путем вытяжки заготовки давления рабочей среды через сменные матричные кольца различного диаметра до взаимодействия центральной части на каждом переходе с регулируемым по высоте упором, образуя кольцевые рифты на всей поверхности полуфабриката между выпускными участками, полученными в результате вытяжки, а в процессе окончательного формообразования производят калибровку полученного полого полуфабриката импульсным нагружением по пуансону, на периферийной части которого выполняют кольцевую канавку, площадь поверхности которой превышает разность между площадью поверхности полуфабриката, ограниченной крайним рифтом, и площадью поверхности пуансона. С > Описываемое изобретение относится к области обработки металлов давлением, в частности, к импульсной штамповке, и может быть использовано при штамповке высокоточных крупногабаритных днищ. В качестве прототипа выбран способ штамповки днищ заключающийся в первоначальной штамповке центральной части заготовки с приданием ей окончательной формы и кольцевых концентрических ребер жесткости и последующей калибровке с расправлением ребер. Недостатком способа является малая точность получаемых деталей и наличие их поводки, так как из-за внутренних напряжений деталь после снятия нагрузки расплавляется [1]. vlimmiMuamsimi %ї\іл патЄІЇТКОІ інформації Задача изобретения - расширение технологических возможностей путем обеспечения штамповки тонкостенных крупногабаритных днищ и повышение качества полученных деталей за счет увеличения точности внутренней поверхности и уменьшение их поводок от внутренних напряжений. Поставленная задача решается тем, что в способе включающем предварительное деформирование листовой заготовки, осуществляемое одновременно с образованием кольцевых рифтов, и окончательное формообразование, в процессе которого производят расправление рифтов, согласно изобретению предварительное деформирование осуществляют в несколько переходов путем вытяжки заго о о о 4700 товки давлением рабочей среды через сменные матричные кольца различного диаметра до взаимодействия центральной части на каждом переходе с регулируемым по высоте упором, образуя кольцевые рифты на 5 всей поверхности полуфабриката между выпуклыми участками, полученными в результате вытяжки, а в процессе окончательного формообразования производят калибровку полученного полого полуфабри- 10 ката импульсным нагружением по пуансону на периферийной части которого выполняют кольцевую канавку, площадь поверхности которой превышает разность между площадью поверхности полуфабриката, ограни- 15 ченной крайним рифтом и площадью поверхности полуфабриката. Техническая сущность предлагаемого решения представлена графически на фиг. 1 устройство для штамповки; на фиг. 2 - про- 20 межуточная форма полуфабриката; на фиг. 3 устройство для калибровки Устройство на фиг. 1 содержит сменное вытяжное кольцо 1 с регулируемым по высоте упором 2, плиту-основание 3 и заго- 25 товку 4 расположенную между ними, а также элементы крепления вытяжного кольца к плите-основанию А. Устройство на фиг 3 включает пуансон 6, полуфабрикат 7 и находящуюся над ними передаю- 30 щую среду 8 и заряд взрывчатого вещества 9, а также систему вакуумирования 10 По периферии пуансона расположен прижим 11 и канавка 12 Изобретение осуществляется следующим образом. Для реализации предварительного формообразования заготовку укладывают на плиту-основание 3, прижимают и вытягивают в вытяжное кольцо 1 давлением рабочей чреды. В дальнейшем операцию повторяют с кольцом большего диаметра. Глубина вытяжки регулируется упором 2, исходя из условия получения необходимой скорости при последующей калибровке, но не более пластических возможностей провисающей части. Внутренний диаметр кольца выбирается из условия исключения потери устойчивости провисающей части заготовки. Количество вытяжных переходов определяется отношением диаметра детали к ее толщине. Операция калибровки осуществляется натягиванием полуфабриката на пуансон. Полуфабрикат устанавливают на пуансон 6, к которому принимают его фланец прижимом 11. Полость между заготовкой и пуансоном вакуумируют через каналы 10. Заряд ВВ 9 устанавливают в передающей среде 8, в районе над канавкой 12. Ее размеры выбирают, так, чтобы ее поверхность превышала разность поверхностей полуфабриката 7, ограниченной наружным кольцевым рифтом и пуансона 6. При взрыве заряда ВВ 9 за счет деформирования полуфабриката в канавку 12, разгоняют выпученные участки полуфабриката, обеспечивая и удар о поверхность пуансона, что приводит к снижению внутренних напряжений и повышению точности. Фиг. і 4700 Фиг. 2 8 5 Вакуум Упорядник М Тараненко Замовлення 595 Техред М.Моргентал Фиг.з Коректор М. Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of stamping of bottoms

Автори англійськоюTaranenko Mykhailo Yevhenovych, Zoryk Volodymyr Yakovych, Molodykh Serhii Ivanovych, Borysevych Volodymyr Karpovych, Hubskyi Oleksii Oleksiiovych

Назва патенту російськоюСпособ штамповки днищ

Автори російськоюТараненко Михаил Евгеньевич, Зорик Владимир Яковлевич, Молодых Сергей Иванович, Борисевич Владимир Карпович, Губский Алексей Алексеевич

МПК / Мітки

МПК: B21D 26/06

Мітки: днищ, спосіб, штампування

Код посилання

<a href="https://ua.patents.su/4-4700-sposib-shtampuvannya-dnishh.html" target="_blank" rel="follow" title="База патентів України">Спосіб штампування днищ</a>

Попередній патент: Пристрій для задавлювання штанг у вугільний пласт

Наступний патент: Магнетронний розпилювальний пристрій

Випадковий патент: Пристрій для лазіння по канату і роботи на висоті