Двованний сталеплавильний агрегат

Номер патенту: 19461

Опубліковано: 25.12.1997

Автори: Міронов Євген Костянтинович, Ровенський Олександр Іванович, Капусник Ігор Вадимович, Токмаков Михайло Костянтинович, Рибінов Володимир Артемієвич, Скороход Микола Михайлович

Формула / Реферат

1. Двухванный сталеплавильный агрегат, содержащий две ванны с общим сводом, кислородные фурмы и газокислородные горелки, общий для обеих ванн и расположенный между ними вертикальный канал, отличающийся тем, что агрегат снабжен охлаждаемой перегородкой, которая расположена над вертикальным каналом, в своде агрегата над каждой из ванн установлены патрубки с соплами, при этом расстояние от охлаждаемой перегородки до свода агрегата составляет 0,1-0,4 расстояния от свода агрегата до верхнего среза вертикального канала, а длина охлаждаемой перегородки составляет 2-4 ширины вертикального канала.

2. Двухванный сталеплавильный агрегат по п.1, отличающийся тем, что патрубки с соплами выполнены с возможностью перемещения вдоль вертикальной оси патрубка.

3. Двухванный сталеплавильный агрегат по п.1, отличающийся тем, что патрубки с соплами выполнены с возможностью вращения вокруг вертикальной оси патрубка.

Текст

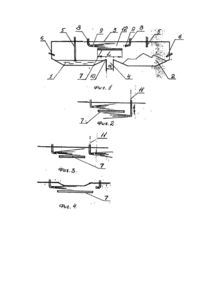

Настоящее изобретение относится к черной металлургии, а именно к конструкции двухванных сталеплавильных печей. Устройство двухванных сталеплавильных печей известны сравнительно давно, однако до настоящего времени не создана простая, экономичная и экологически чистая в работе конструкция двухванного сталеплавильного агрегата. Наиболее близкой к заявляемому изобретению является конструкция двухванного сталеплавильного агрегата с одним вертикалом [1]. Агрегат этой конструкции содержит две сталеплавильные ванны с общим сводом, снабжен общим для обеих ванн и расположенным между ними вертикальным каналом. Каждая ванна снабжена кислородными фурмами и газокислородными горелками. Такая конструкция агрегата позволяет существенно сократить подсосы атмосферного воздуха в рабочее пространство печи и несколько снизить выбросы пыли и газов из рабочих окон. Однако при этом технологические газы отводятся из каждой ванны в общий вертикальный канал без внутренней рециркуляции между ваннами, присущей классическим двухванным печам. Выделяющийся монооксид углерода в ходе продувки кислородом жидкой ванны дожигается в вертикальном канале, не поступая в ванну нагрева металлошихты, что обусловливает высокие потери тепла при работе агрегата и соответственно увеличивает удельный расход топлива в печь. Кроме того, в такой конструкции практически невозможно регулировать давление в рабочем пространстве печей двухванного агрегата с одним общим вертикалом, поскольку образующимся из горелки факелом невозможно полностью перекрыть перевальное окно между плавильной ванной и вертикальным каналом. Таким образом, описанная выше конструкция двухванного агрегата с одним общим вертикальным каналом имеет высокие потери тепла и не обеспечивает эффективного регулирования давления в рабочем пространстве печи. В основу изобретения положена задача создать двухванный сталеплавильный агрегат, конструктивное выполнение которого позволило бы повысить эффективность тепловой работы агрегата за счет уменьшения потерь тепла с одновременным повышением эффективности регулирования давления в рабочем пространстве печи и обеспечить экологическую чистоту сталеплавильного процесса. Поставленная задача решается тем, что двухванный сталеплавильный агрегат, содержащий две ванны с общим сводом, кислородные фурмы и газокислородные горелки, общий для обеих ванн и расположенный между ними вертикальный канал, согласно изобретению снабжен перегородкой, которая расположена над вертикальным каналом, в своде агрегата над каждой из ванн установлены патрубки с соплами, при этом расстояние от охлаждаемой перегородки до свода агрегата составляет 0,1-0,4 расстояния от свода агрегата до верхнего среза вертикального канала, а длина охлаждаемой перегородки составляет 2-4 ширины вертикального канала. Патрубки с соплами выполнены с возможностью перемещения вдоль вертикальной оси патрубка. Патрубки с соплами выполнены с возможностью вращения вокруг вертикальной оси патрубка. Такое конструктивное выполнение двухванного сталеплавильного агрегата за счет установленной над вертикальным каналом охлаждаемой перегородки и над каждой из ванн патрубков с соплами позволяет истекающей из сопл рабочей струей обеспечить эжектирование технологических газов из продувочной камеры через образованный охлаждаемой перегородкой и сводом агрегата соединительный канал в камеру нагрева металлошихты. При этом дожигание монооксида углерода осуществляют в камере нагрева металлошихты, что значительно увеличивает коэффициент теплоиспользования. Кроме того, движение технологических газов в камере нагрева шихты имеет направленный характер от соединительного канала в тупиковую сторону по верхней части рабочего пространства и далее, изменяя направление в сторону вертикального канала, газы омывают поверхность лома. Таким образом, в заявляемом устройстве достигается достаточно эффективный тепловой режим, что позволяет полностью исключить расход топливе на подогрев лома. Газокислородные горелки сохраняются лишь для корректировки процесса, а также для случаев возникновения аварийных ситуаций. Кроме того, организованный между ваннами процесс эжектирования технологических газов сопровождается снижением давления в продувочной камере и повышением давления в камере нагрева металлошихты. Регулирование величины давления в печи осуществляют изменением режимных параметров работы среды, подаваемой на патрубки с соплами. Установление оптимальной величины давления под сводом лечи 10-30 Па позволит практически исключить неорганизованные пылегазовые выбросы из завалочных окон и, соответственно, повысить экологическую чистоту сталеплавильного процесса. Охлаждаемая перегородка установлена над вертикальным каналом на расстоянии 0,1-0,4 величины расстояния от свода печи до верхнего среза вертикального канала. Это обусловлено тем, что при расстоянии менее 0,1 расстояния от свода печи до верхнего среза вертикального канала сечение образуемого соединительного канала недостаточно для обеспечения расхода эжектируемых газов из одной ванны в другую по условиям технологии сталеплавильного процесса. Кроме того, для осуществления процесса эжектирования газов через малое поперечное сечение соединительного канала потребуется большое количество сопл, установка которых в своде печи приведет к ослаблению свода печи, ухудшит надежность и долговечность работы устройства в целом. В случае, когда расстояние от свода печи до охлаждаемой перегородки превысит величину 0,4 расстояния от свода печи до верхнего среза вертикального канала, ухудшится процесс эвакуации газов из печи в вертикальный канал из-за существенного уменьшения сечения перевального окна, образуемого между перевалом и перегородкой. Длина охлаждаемой перегородки составляет 2-4 ширины вертикального канала. При длине перегородки менее величины, составляющей 2 ширины вертикального канала, не обеспечивается достаточно глубокое проникновение эжектируемых газов в камеру нагрева металлошихты из-за близости вертикального канала, при этом часть газов, поступающая из соединительного канала, поворачивает в вертикальный канал из-за мощной динамики движения газов в перевальном окне. Кроме того, достаточно малая длина охлаждаемой перегородки, за счет которой образуется соединительный канал, снижает эффективность процесса эжектирования газов, а это, в свою очередь, ведет как к резкому снижению эффективности тепловой работы печи, так и к увеличению пылегазовых выбросов, что в свою очередь не позволяет обеспечить экологическую чистоту сталеплавильного процесса. При длине перегородки более чем 4 ширины вертикального канала, проникновение перегородки в рабочее пространство каждой ванны может препятствовать расположению газокислородных горелок в своде печи и перемещению кислородных фурм, а также возникают проблемы в связи с близостью установки в своде патрубков эжекционных сопл и технологических кислородных фурм. Выполнение двухванного сталеплавильного агрегата с неподвижными патрубками с соплами является весьма простым в изготовлении и эксплуатации, при этом подача энергоносителя на сопла производится периодически в соответствии с те хнологическим режимом печи. То есть в процессе эжектирования участвует группа сопл со стороны ванны, где осуществляется процесс плавления и продувки кислородом. Возможна модификация устройства с подвижными патрубками с соплами, когда в процессе эжектирования участвуют две гр уппы сопл, установленных в рабочем пространстве каждой ванны. Патрубки могут перемещаться вдоль вертикальной оси, при этом рабочий поток, истекающий из сопл со стороны продувочной ванны в соединительный канал эжектирует монооксид углерода в рабочее пространство ванны нагрева металлошихты, соответственно группа сопл со стороны ванны нагрева опускается на подвижных патрубках ниже перегородки и способствует регулированию процесса эвакуации продуктов сгорания в вертикальный канал и в некоторой мере запирает перевальное окно продувочной ванны, что также направлено на повышение эффективности тепловой работы печи и обеспечение экологической чистоты сталеплавильного процесса. Патрубки с соплами могут быть выполнены с возможностью вращения вокруг оси патрубков с тем, чтобы усилить динамику движения технологических газов в рабочем пространстве ванны нагрева металлошихты и, соответственно, повысить эффективность тепловой работы агрегата. Т.е. сопла всех патр убков поворачивают по направлению от продувочной ванны в сторону непродувочной. На фиг.1 представлена схема двухванного сталеплавильного агрегата; на фиг.2 и 3 - варианты установки патрубков с соплами в своде агрегата; на фиг.4 - вариант выполнения свода агрегата. Двухванный сталеплавильный агрегат содержит две ванны 1,2 с общим сводом 3, общий для обеих ванн и расположенный между ними вертикальный канал 4, кислородные фурмы 5 и газокислородные горелки 6. Агрегат снабжен охлаждаемой перегородкой 7, которая расположена над вертикальным каналом 4. В своде 3 над каждой из ванн 1 и 2 установлены патрубки 8 с соплами 9. Расстояние от охлаждаемой перегородки 7 до свода 3 агрегата составляет 0,1 -0,4 расстояния от свода агрегата до верхнего среза 10 вертикального канала 4. Длина "L" охлаждаемой перегородки 7 составляет 2-4 ширины "а" вертикального канала 4. Патрубки с соплами 9 выполнены с возможностью перемещения и вращения вдоль вертикальной оси 11 каждого патрубка. Охлаждаемая перегородка 7 образует со сводом 3 агрегата соединительный канал 12. Агрегат работает следующим образом. В момент заливки чугуна в ванну 1 и начала кислородной продувки включают расположенную над ней группу патр убков 8 с соплами 9 установленных соосно с соединительными каналом 12, образованным охлаждаемой перегородкой 7 и сводом агрегата 3. Подача рабочей среды на сопла 9 осуществляется непрерывно при соответствующей регулировке давления и расхода рабочей среды. В качестве рабочей среды можно использовать: насыщенный пар системы испарительного охлаждения, перегретый пар от котлов-утилизаторов, сжатый воздух. Не исключена комбинированная подача пара и сжатого воздуха. Поток рабочей среды, истекающий из сопл 9, проходя через соединительный канал 12 обеспечивает эжектирование (эвакуацию) оксида углерода в непродувочную ванну 2. Процесс эжектирования при этом создает разрежение на входе в соединительный канал продувочной ванны 1 и напор на входе в соединительный канал со стороны непродувочной ванны 2, чем влияет на величину давления под сводом каждой ванны. Вместе с этим другую гр уппу сопл 9, установленных над непродувочной ванной 2 отключают или опускают на определенную отметку ниже охлаждаемой перегородки 7. Поток рабочей среды, истекающий из этих сопл 9 в направленим продувочной ванны 1 будет еще более способствовать эвакуации продуктов сгорания в вертикальный канал 4. Получаемые при этом струи препятствуют попаданию в вертикальный канал 4 газов из продувочной ванны 1. Рециркуляция газов, происходящая в этом случае, снижает подсосы атмосферного воздуха в продувочную ванну. Объем рециркуляции регулируется параметрами рабочей среды (давление, расход, температура) на пульте сталевара. Система эвакуации газов эксплуатируется в синхронном режиме с печью. Возможна модификация устройства со сводом определенного профиля над вертикальным каналом, с тем, чтобы соединительная камера имела сужающуюся часть на входе со стороны каждой ванны. При этом весьма эффективно и с малыми энергозатратами производится процесс эжектирования газов.

ДивитисяДодаткова інформація

Назва патенту англійськоюDouble-hearth steelmaking unit

Автори англійськоюRovenskyi Oleksandr Ivanovych, Kapusnyk Ihor Vadymovych, Skorokhod Mykola Mykhailovych, Mironov Yevhen Kostiantynovych, Rybynov Volodymyr Artemovych, Tokmakov Mykhailo Kostiantynovych

Назва патенту російськоюДвух ванный сталеплавильный агрегат

Автори російськоюРовенский Александр Иванович, Капусник Игорь Вадимович, Скороход Николай Михайлович, Миронов Евгений Константинович, Рыбинов Владимир Артемиевич, Токмаков Михаил Константинович

МПК / Мітки

МПК: F27B 3/00

Мітки: сталеплавильний, агрегат, двованний

Код посилання

<a href="https://ua.patents.su/3-19461-dvovannijj-staleplavilnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Двованний сталеплавильний агрегат</a>

Попередній патент: Кремнійорганічний теплопровідний склад

Наступний патент: Установка для об’ємного дозування рідини

Випадковий патент: Спосіб профілактики післяпологових септичних ускладнень у віл-інфікованих жінок