Спосіб одержання графіту, що терморозширюється

Номер патенту: 20007

Опубліковано: 25.12.1997

Автори: Ярошенко Олександр Павлович, Савоськін Михайло Віталійович

Формула / Реферат

Способ получения терморасширяющегося графита, включающий последовательную обработку графита водным раствором хромового ангидрида и концентрированной серной кислотой, последующую обработку окисленного графита водой в стационарном, а затем в динамическом режимах и сушку конечного продукта, отличающийся тем, что для обработки окисленного графита водой в стационарном режиме используют воду с температурой 0-18°С.

Текст

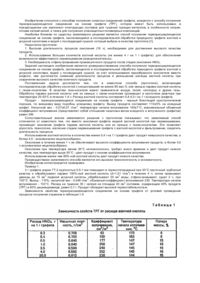

Изобретение относится к технологии химической обработки графита, в частности к способу получения термически расширяющегося при огневом или тепловом воздействии, стабильного при хранении модифицированного водой остаточного бисульфата графита. Получаемый согласно настоящего изобретения продукт - терморасширяющийся графит, предназначен для использования в составе композиционных материалов, эксплуатация которых ориентирована на их способность вспучиваться при термическом воздействии. Продукт может быть также использован для получения термически расширенного графита и изделий из него. Известен способ получения терморасширяющегося графита [1], включающий обработку порошка графита избытком интеркалирующего раствора (раствора дихроматакалия в концентрированной серной кислоте) в течение 20-40 мин, отделение отработанного интеркалирующего раствора от окисленного графита, промывку последнего водой до рН промывных вод 7 и сушку конечного продукта при 100-150°С. Недостатком известного способа является низкая технологичность и экономичность, заключающиеся в использовании большого избытка серной кислоты и бихромата калия, необходимости осуществления стадии отделения отработанного интеркалирующего раствора от окисленного графита и последующей утилизации этого раствора. Известен также способ получения терморасширяющегося графита [2], включающий последовательную обработку порошка графита водным (50-62 мас.% ) раствором хромового ангидрида, концентрированной серной кислотой, водой на фильтре в динамическом режиме под вакуумом и сушку конечного продукта. Указанный способ [2] по сравнению со способом [1] более технологичен и экономичен: позволяет сократить расход интеркалирующего раствора в 20-40 раз, в том числе окислителя в 8-30 раз, исключить из технологической схемы стадии отделения отработанного интеркалирующего раствора от окисленного графита и утилизации этого раствора. Получаемые по известным способам [1, 2] конечные продукты стабильны в составе огнезащитных, огнетушащих, огнезащищенных и изоляционных материалов, а также при хранении в контакте с атмосферной влагой. Однако они Имеют низкий коэффициент вспучивания -не более 100 см3/г при 500°С. Наиболее близким решением к заявляемому по технической сущности и достигаемому результату является способ получения терморасширяющегося графита [3], включающий последовательную обработку графита водным (50-62 мас.% ) раствором хромового ангидрида в количестве 0,1-0,3 кг на 1 кг графита, концентрированной серной кислотой в количестве 0,4-0,8 кг на 1 кг графита, последовательную обработку окисленного графита водой, имеющей температуру 20-25°С, в стационарном режиме в течение 10-28 ч при массовом соотношении (вода/окисленный графит)=1-5, водой в динамическом режиме до значений рН промывных вод 6-7 и сушку конечного продукта. Получаемый по указанному способу [3] (прототипу) конечный продукт имеет коэффициент вспучивания при 500°С 110-200 см /г, а сам способ характеризуется высокой технологичностью и экономичностью. Однако наряду с очевидными преимуществами указанный способ [3] (прототип) обладает существенным недостатком - невозможностью получения терморасширяющегося графита с коэффициентом вспучивания при 500°С более 200 см3/г. Технический эффект изобретения - повышение коэффициента вспучивания терморасширяющегося графита при одновременном сохранении высокой технологичности способа его получения. Этот эффект достигается за счет того, что в известном способе получения терморасширяющегося графита, включающем последовательную обработку порошка графита водным раствором хромового ангидрида, концентрированной серной кислотой, водой, имеющей температуру 20-25°С в стационарном, а затем в динамическом режимах и сушку конечного продукта [3], на стадии обработки реакционной массы водой в стационарном режиме используют воду с температурой от 0°С до 18°С. Реализация заявляемого способа позволяет получать терморасширяющийся графит с коэффициентом вспучивания 210-300 см3/г при 500°С, что в 1,05-1,5 раза превышает этот показатель для продукта, полученного по способу-прототипу [3]. Причем использование на стадии обработки реакционной массы водой в стационарном режиме воды с температурой 0-18°С не снижает высоких показателей технологичности и экономичности процесса, поскольку технологические стадии получения терморасширяющегося графита совпадают с таковыми по способу-прототипу. Достигнутый эффект обусловлен следующим. Обработка графита интеркалирующим раствором при раздельном и последовательном введении ее компонентов в реакционную массу ведет к внедрению в матрицу графита как сольватированных молекулами серной кислоты бисульфатных анионов, так и соединений хрома (VI). Последние при контакте окисленного таким образом графита с водой в стационарном режиме включаются в окислительно-гидролитические реакции, ведущие к фиксации в матрице графита термолабильных структурных фрагментов, характерных для окиси графита. Наличие таких фрагментов обуславливает высокие значения коэффициента вспучивания конечного продукта при относительно низких температурах ( £500°С). При контакте окисленного графита с водой происходит выход молекул серной кислоты из межслоевых пространств в жидкую фазу, где они гидратируются. Наряду с этим происходит гидратация молекул серной кислоты отработанного интеркалирующего раствора, сорбированного на поверхности частиц окисленного графита. Выделяющееся в результате гидратации серной кислоты тепло вызывает разогрев реакционной массы. В результате этого окислительно-гидролитические реакции с участием внедренных в матрицу графита соединений хрома (VI), ведущие к образованию термолабильных структурных фрагментов, характерных для окиси графита, блокируются. При этом внедренные в матрицу графита соединения хрома (VI) расходуются в побочных реакциях окисления матричного углерода и воды, причем с увеличением температуры вклад этих побочных реакций расходования хрома (VI) растет и, как следствие, снижается коэффициент вспучивания конечного продукта. Опытным путем установлен диапазон температури воды, используемой на стадии водной обработки окисленного графита в стационарном режиме, который составляет 0-18°С. Нижний заявляемый предел температуры воды, используемой для обработки окисленного графита в стационарном режиме составляет 0°С и обусловлен температурой фазового перехода вода-лед. При температуре воды, используемой при осуществлении указанной стадии выше 18°С (верхний заявляемый предел) конечный продукт имеет коэффициент вспучивания при 500°С не более 200 см3/г, что не обеспечивает достижения технического эффекта изобретения по параметру коэффициента вспучивания при 500°С. Специальными опытами показано, что температура воды, используемой на стадии водной обработки окисленного графита в динамическом режиме, существенного влияния на значения коэффициента вспучивания конечного продукта не оказывает. Для осуществления способа использовали природный чешуйчатый графит Завальевского месторождения (Украина) марки ГТ-1 по ГОСТ 4596-75 с содержанием фракции - 0,05 мм 1-4 мас. % , зольностью 6-7 мас. % , влажностью не боле 1 мас. % Концентрированную серную кислоту техническую с концентрацией 93,0-93,8 мас.% (ГОСТ 2184-77). Водный 50%-ный раствор хромового ангидрида готовили растворением навески хромового ангидрида технического марки А (ГОСТ 2548-77) в дистиллированной воде. Концентрацию хромового ангидрида в растворах СrО3-Н2О определяли по плотности растворов и калориметрическим дифенилкарбазидным методом. Для водной обработки окисленного графита в стационарном и динамическом режимах использовали воду из сети бытового водоснабжения. Во всех случаях в реакцию с водой вовлекали 200 г окисленного графита, полученного по следующей методике [2], В цилиндрический стеклянный реактор, снабженный титановой трехлопастной пропеллерной мешалкой со скребками (скорость вращения 100±10 мин-1), засыпают 100 г порошка графита, включают перемешивание и вводят 20 г 50%-ного водного раствора хромового ангидрида. Обработку графита водным раствором хромового ангидрида ведут 10 мин. После этого в реактор добавляют 80 г концентрированной серной кислоты и продолжают перемешивание реакционной массы еще в течение 10 мин. Получают 200 г окисленного графита в виде влажного порошка черного цвета, который охлаждают до температуры окружающей среды и далее подвергают обработке водой в два этапа следующим образом. К 200 г окисленного графита добавляют 1000 г воды с определенной температурой, полученную массу усредняют перемешиванием в течение 10-20 с и оставляют в стационарном состоянии на 28 ч. Затем продукт отделяют от жидкой фазы фильтрованием на воронке Бюхнера с использованием колбы Бунзена и водоструйного насоса (давление @1 кПа) и непрерывно промывают продукт на фильтре водой из сети бытового водоснабжения до значения рН промывных вод 6-7. Обработанный водой конечный продукт сушат в электрошкафу при 100-120°С до постоянного веса. При этом получают 120-130 г терморасширяющегося графита в виде порошка черно-серого цвета с насыпной плотностью 0,3-0,4 г/см. Коэффициент вспучивания конечного продукта (Kv, см3/г) определяют по следующей методике. Навеску образца терморасширяющегося графита m (обычно 0,2-0,3 г) помещают на 10-15 с в фарфоровую чашку, предварительно установленную в разогретую до 500°С муфельную печь (тип СНОЛ 1,6. 2.5.1/9-ИЗ). Полученный из образца в результате теплового воздействия вспеченный графит извлекают из печи и переносят в мерный цилиндр. Не уплотняя графитовую массу замеряют занимаемый ею объем V в условиях свободного падения под действием силы тяжести. Значение коэффициента вспучивания определяют из соотношения K v=V/m. Для каждого образца значение коэффициента вспучивания определяют как среднее арифметические не менее трех параллельных измерений. Средняя ошибка измерения ±5 отн. %. Изобретение иллюстрируется следующими примерами. Пример 1 (сравнительный, по прототипу). К 200 г окисленного графита добавляют 1000 г воды, имеющей температуру 20°С, полученную смесь усредняют перемешиванием в течение 10-20 с и оставляют на 28 ч. Затем твердый продукт отфильтровывают на воронке Бюхнера с использованием колбы Бунзена и водоструйного насоса и непрерывно промывают водой до значений рН промывных вод 6-7. После сушки получают терморасширяющийся графите коэффициентом вспучивания при 500°С, равным 200 см3/г. Пример 2 (сравнительный, по прототипу). Процесс ведут как описано в примере 1, но к 200 г окисленного графита добавляют 1000 г воды, имеющей температуру 25°С. Получают терморасширяющийся графит с коэффициентом выпучивания при 500°С, равным 190 см3/г. Пример 3. Процесс ведут как описано в примере 1, но варьируют температуру воды, используемой для водной обработки окисленного графита в стационарном режиме. Данные, обосновывающие заявляемый диапазон температуры воды (tH2О). используемой для водной обработки окисленного графита в стационарном режиме, представлены в таблице. Условия осуществления стадии обработки окисленного графита водой в стационарном режиме: массовое соотношение (вода/окисленный графит)=5, длительность стадии - 28 ч. Для достижения эффекта увеличения коэффициента вспучивания терморасширяющегося графита до 210-300 см3/г при 500°С окисленный графит необходимо обрабатывать в стационарном режиме водой, имеющей температуру 0-18°С. Увеличение температуры воды выше верхнего заявляемого предела (образцы 1,2,9-11 в таблице) технического эффекта изобретения не дает. При этом происходит уменьшение коэффициента вспучивания терморасширяющегося графита до уровня прототипа и ниже.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for obtaining thermal expanding graphite

Автори англійськоюYaroshenko Oleksandr Pavlovych, Savoskin Mykhailo Vitaliiovych

Назва патенту російськоюСпособ получения терморасширяющегося графита

Автори російськоюЯрошенко Александр Павлович, Савоськин Михаил Виталиевич

МПК / Мітки

МПК: C01B 31/04

Мітки: спосіб, графіту, одержання, терморозширюється

Код посилання

<a href="https://ua.patents.su/3-20007-sposib-oderzhannya-grafitu-shho-termorozshiryuehtsya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання графіту, що терморозширюється</a>

Попередній патент: Спосіб ізотермічного гартування деталей із залізовуглецевих сплавів

Наступний патент: Високовольтний конденсатор

Випадковий патент: Пристрій для вимірювання високих концентрацій фосфіну