Спосіб ізотермічного гартування деталей із залізовуглецевих сплавів

Формула / Реферат

Способ изотермической закалки деталей из железо-углеродистых сплавов, включающий нагрев до температуры аусгенизации, выдержку, ускоренное охлаждение, изотермическую выдержку, отличающийся тем, что ускоренное охлаждение проводят в воде до температуры 100-250°С с последующим переносом в печь для изотермической выдержки.

Текст

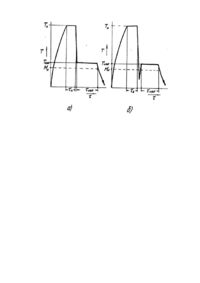

Изобретение относится к области машиностроения и может быть использовано при термической обработке деталей машин, изготовляемых из железоуглеродистых сплавов, в основном из высокопрочных чугунов с шаровидным графитом. Известен способ [Патент ФРГ №2853870, кл. С 22 С 37/04], включающий нагрев отливки из высокопрочного чугуна до температуры 800-860° С, выдержки при этой температуре 0,2-1,0 ч, охлаждение в щелочной или соляной ванне до 350-400° С, выдержки при этой температуре 0,1-1,0 ч. Согласно заявке Великобритании №8225661, кл. С 22 С 37/06. С 21 D 9/30, деталь из высокопрочного чугуна нагревают до температуры 850-920° С, выдерживают при этой температуре 0,5-2,0 ч, охлаждают в щелочной или соляной ванне при температуре 320-400°С и выдерживают при этой температуре до получения необходимой бейнитной микроструктуры чугуна и механических свойств. Недостатком указанных способов изотермической закалки является необходимость использования щелочных или соляных закалочных ванн, что из-за необходимости затрат на их содержание и эксплуатацию, ухудшения экологических условий, сдерживает распространение в машиностроении изотермической закалки, обеспечивающей получение бейнитных структур в железо-углеродистых сплавах и самого высокого уровня эксплуатационных свойств деталей машин. Прототипом предлагаемого способа изотермической закалки деталей из железоуглеродистых сплавов является известный способ изотермической закалки (см. чертеж), включающий нагрев детали до температуры аустенизацими (Та), выдержку для аустенизации структуры (tа), ускоренного охлаждения в соляных или щелочных ваннах до температуры охлаждающей среды этих ванн и изотермической выдержки (Тизо) и изотермическую выдержку (tизо) для прохождения бейнитного превращения и формирования бейнитной структуры [Шмыков А.А. Справочник термиста. М., Машгиз. 1952, с. 118]. Недостатком этого способа является необходимость использования щелочных и соляных ванн, усложняющих реализацию этого способа и ухудшающего экологические условия на термическом участке за счет испарения расплавленных щелочей и солей. В основу изобретения положена техническая задача создать такой способ изотермической закалки деталей из железо-углеродистых сплавов который позволяет улучшить экологические условия на термических участках за счет исключения использования щелочных и соляных ванн. Поставленная техническая задача достигается тем, что в способе изотермической закалки деталей из железо-углеродистых сплавов, включающим нагрев до температуры аустенизации, выдержку, ускоренное охлаждение, изотермическую выдержку, согласно изобретению, ускоренное охлаждение проводят в воде до температуры 100-250° С с последующим переносом в печь для изотермической выдержки (см. чертеж). Сущность предлагаемого способа изотермической закалки заключается в следующем. Охлаждение в воде до температуры 100° С в поверхностных слоях, что визуально определяется по кипению воды, т.е. чуть ниже температуры мартенситного превращения Мн (200° С), обеспечивает частичное мартенситное превращение (~10-20%). Внутренние слои металла при этом имеют более высокую температуру (~200-250° С), в которых мартенситное превращение может и не начаться. Ускоренный перенос в печь, нагретую до необходимой температуры изотермической выдержки (~250400°С), приостанавливает начавшееся мартенситное превращение, металл нагревается до температуры печи и при изотермической выдержке проходит превращения аустенита в бейнит. Образовавшаяся часть мартенсита отпускается и формируется структура троостита. Конечная структура металлической основы при таком режиме изотермической закалки представляет собой ~80-90% бейнита и ~20-10% троостита. Металл с такой структурой характеризуется такими же прочностными свойствами (sв, st), как и чисто бейнитные структуры, пластичность и вязкость - на 10-20% ниже, но выше чем у чугунов с трооститной структурой в 2-3 раза. Механические свойства высокопрочного чугуна, например, достигают следующих значений: sв - 90-1250 МПа, st - 500-750 МПа, d - 3-6%, НВ - 28-350. Конкретный пример выполнения. Изотермической закалке подвергали как образцы из высокопрочного чугуна (разрывные, ударные, так и отливки звена цепи в виде пластин толщиной 10-20мм с отверстиями. Вес отливки - 0,6 кг. И образцы, и звенья цепи загружали в печь, нагревали до температуры 920 ± 10° С (Та), выдерживали при этой температуре 25 мин (tа), и переносили в емкость с водой. При охлаждении и кипении воды у поверхности отливки температура снижалась, прекращалось сначала свечение отливки (~5 сек), а по истечению ~10-12 с кипение воды у тонких частей отливки практически приостанавливалось. В этот момент отливка вынималась из воды и за счет внутренних более горячих слоев металла поверхностные слом отливки разогревались, остатки воды на отдельных участках отливки закипали как результат разогрева отливки до температуры > 100°С. Отливку из воды переносили в печь разогретую до температуры 350±10° С (Тизо). Время переноса ~1,5-2с. Длительность изотермической выдержки отливки в печи, как и образцов, составляла 1-2 ч (tизо). Чугун образцов, подвергнутых вышеприведенному режиму, подвергался исследованию на прочность, твердость, удлинение, исследовалась микроструктура, чугун отливок - на разрывное усилие звена, твердость, исследовалась микроструктура. Микроструктура чугуна образцов и отливок состояла из бейнита и отпущенного мартенсита (троостита). Количество троостита в поверхностном слое ~15%, во внутренних - менее 10% Твердость чугуна образцов в зависимости от температуры и длительности изотермической выдержки составляла 280-350 НВ, σв - 900-1250 МПа, d - 3-6%. Предложенный способ изотермической закалки позволит расширить возможность изотермической закалки и улучшить экологические условия ее проведения

ДивитисяДодаткова інформація

Назва патенту англійською???method for bainitic hardening of the articles from ferricarbonic alloys

Автори англійськоюNeizhko Ivan Hryhorovych

Назва патенту російською???способ изотермической закалки деталей из железоуглеродистых сплавов

Автори російськоюНеижко Иван Григорьевич

МПК / Мітки

Мітки: сплавів, деталей, гартування, залізовуглецевих, ізотермічного, спосіб

Код посилання

<a href="https://ua.patents.su/2-19545-sposib-izotermichnogo-gartuvannya-detalejj-iz-zalizovuglecevikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ізотермічного гартування деталей із залізовуглецевих сплавів</a>

Попередній патент: Відцентровий насос

Наступний патент: Спосіб одержання графіту, що терморозширюється

Випадковий патент: Об'ємна передача транспортного засобу