Спосіб одержання графіту, що терморозширюється

Номер патенту: 21167

Опубліковано: 04.11.1997

Автори: Кучеренко Володимир Олександрович, Кассов Валерій Дмитрович, Любчик Світлана Борисівна, Шапранов Володимир Володимирович, Сергієнко Олена Анатолієвна, Ярошенко Олександр Павлович

Формула / Реферат

1. Способ получения терморасширяющегося графита, включающий последовательную обработку графита водным раствором хромового ангидрида, концентрированной серной кислотой, последующую обработку окисленного графита водой в динамическом режиме и сушку конечного продукта, отличающийся тем, что перед обработкой окисленного графита водой в динамическом режиме его обрабатывают водой в стационарном режиме.

2. Способ по п. 1, отличающийся тем, что обработку окисленного графита водой в стационарном режиме ведут в течение 10-28 часов при массовом соотношении вода: окислительный графит -1:5.

Текст

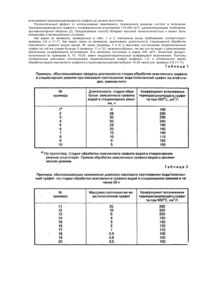

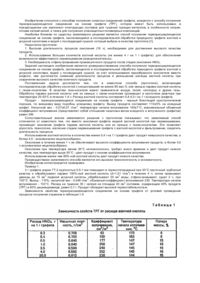

Изобретение относится к технологии химической обработки графита, в частности к способу получения терморасширяющегося графита. Последний используют в противопожарной обороне и металлургии в качестве компонента, вспучивающегося при огневом и тепловом воздействии, огнетушащих, огнезащитных, теплоизолирующих материалов и составов, а также для получения пенографита и изделий из него. Известен способ получения терморасширяющегося графита [1], включающий обработку порошка графита избытком интеркалирующего раствора - раствора бихромата калия в концентрированной серной кислоте - в течение 20-40 минут, отделение отработанного интеркалирующего раствора от окисленного графита, промывку последнего водой до рН промывных вод 7 и сушку конечного продукта при 100-150°С. Недостатками известного способа являются низкие технологичность и экономичность, заключающаяся в использовании большого избытка серной кислоты и бихромата калия, необходимости осуществления стадии отделения отработанного интеркалирующего раствора от окисленного графита и последующей утилизации этого раствора. Кроме того, получаемый по известному способу терморасширяющийся графит, коэффициент вспучивания которого при 500°С составляет до 100 см3/г, не удовлетворяет требованиям противопожарной обороны по параметру объема вспучивания при 500°С [2]. Наиболее близким решением к заявляемому по технической сущности и достигаемому результату является способ получения терморасширяющегося графита [3], включающий последовательную обработку порошка графита водным раствором хромового ангидрида, концентрированной серной кислотой, водой (на фильтре в динамическом режиме под вакуумом) и сушку конечного продукта. Указанный способ по сравнению с известными более технологичен и экономичен: позволяет сократить расход интеркалирующего раствора в 20-40 раз, в том числе окислителя в 8-30 раз, исключить из технологической схемы стадии отделения отработанного интеркалирующего раствора от окисленного графита и утилизации этого раствора. Однако получаемый по указанному способу (прототипу) конечный продукт имеет эксплуатационные характеристики, в частности коэффициент вспучивания, на уровне, достигаемом при реализации известных способов: < 100 см3/г при 500°С. Последнее не удовлетворяет требованиям противопожарной обороны, так как не обеспечивает необходимый уровень огнезащиты горючих и негорючих материалов при использовании огнезащитных средств и иных материалов, содержащих указанный терморасширяющийся графит. Технический эффект изобретения - повышение коэффициента вспучивания терморасширяющегося графита при одновременном сохранении высокой технологичности и экономичности способа его получения. Этот эффект достигается за счет того, что в известном способе, получения терморасширяющегося графита, включающем последовательную обработку порошка графита водным раствором хромового ангидрида, концентрированной серной кислотой, промывку окисленного графита водой в динамическом режиме и сушку конечного продукта, введена новая операция обработки окисленного графита водой в стационарном режиме, которую проводят перед операцией обработки окисленного графита водой а динамическом режиме. Другим отличием заявляемого способа является то, что обработку окисленного графита в стационарном режиме ведут в течение 10-28 часов при массовом соотношении вода/окисленный графита 1-5. Реализация заявляемого способа позволяет получить терморасширяющийся графита с коэффициентом вспучивания 110-200 см3/г, что в 1,1-2,0 реза превышает эту характеристику продукта, полученного по способу-прототипу, и соответствует требованиям противопожарной обороны [2]. Полученный продукт порошок серо-черного цвета с насыпной плотностью 0,3-0,4 кг/дм3, стабильный при хранении на воздухе. Причем введение новой стадии стационарной обработки окисленного графита водой не снижает высоких показателей технологичности и экономичности, поскольку технологические стадии получения окисленного графита совпадают с таковыми по способу-прототипу. Достигнутый эффект, по нашему мнению, обусловлен проведением стадии обработки окисленного графита водой в два этапа: сначала в стационарном, а затем в динамическом режимах. На первом этапе обработки окисленного графита водой в стационарном режиме (примерно в течение 9 ч с момента контакта окисленного графита с водой) реализуется набухание графитовой массы в 2-3 раза. В течение этого периода времени значения коэффициента вспучивания конечного продукта (т. е. после обработки в динамическом режиме и сушки) и заметной степени не изменяются. Этот индукционный период является подготовкой системы к изменению природы интеркаланта и контролируется транспортом молекул Н2О в матрицу окисленного графита. По завершении первого этапа стадии обработки окисленного графита водой в стационарном режиме в его матрице начинаются окислительно-гидролитические процессы с активным участием соединений хрома (VI), коинтеркалированных с анионами HSO4- и молекулами H2SO4 в графит на стадии его обработки интеркалирующим раствором. В результате этого начинается изменение природы внедренных частиц - конверсии ионного соединения интеркалирования графита в продукты с ковалентными С-O связями, то есть со структурными фрагментами окиси графита. Следствием протекания указанных процессов является увеличение значений коэффициента вспучивания конечного продукта гидролиза до предельных значений (200 см3/г при 500°С). Конверсия ионных соединений интеркалирования графита в ковалентные завершается через 28-30 ч после контакта окисленного графита с водой (через 18-20 ч после завершения первой, индукционной, стадии взаимодействия окисленного графита с водой в стационарном режиме), что и объясняет прекращение увеличения значений коэффициента вспучивания при продолжении контакта окисленного графита с водой. Проведение второго этапа обработки окисленного графита водой (в динамическом режиме) необходимо для удаления с поверхности частиц продукта гидролиза окисленного графита сорбированных на ней компонентов отработанного интеркалирующего раствора: соединений хрома (III), хрома (VI) и серной кислоты. Экспериментально установлено, что при длительности этапа обработки окисленного графита водой в стационарном режиме менее 10 ч (нижнего заявляемого предела) поставленная цель не достигается коэффициент вспучивания конечного продукта при этом остается на уровне прототипа, т. е. £ 100 см3/г при 500°С. Увеличение длительности этапа обработки окисленного графита водой в стационарном режиме более 28 ч (верхнего заявляемого предела) нецелесообразно, поскольку к заметному увеличению значения коэффициента вспучивания конечного продукта по сравнению с достигнутым не ведет. При массовых соотношениях вода/окисленный графит на этапе обработки окисленного графита водой в стационарном режиме менее 1 (нижний заявляемый предел) поставленная цель не достигаетсякоэффициент вспучивания конечного продукта при этом остается на уровне прототипа (£ 100 см3/г при 500°С). Увеличение массового соотношения вода/окисленный графит на указанном этапе обработки окисленного графита водой выше 5 (верхний заявляемый предел) нецелесообразно, поскольку к заметному увеличению значения коэффициента вспучивания конечного продукта по сравнению достигнутым не ведет. Для синтеза окисленного графита используют следующие материалы и реактивы. Природный чешуйчатый графит Завальевского месторождения (Украина) марки ГТ-1 по ГОСТ 4596-75 с содержанием фракции - 0,05мм 1-4 мас.%, зольностью 6-7 мас.%, влажностью не более 1 мас.%. Концентрированную серную кислоту техническую с концентрацией 93,0-93,8 мас.%. (ГОСТ 2184-77). Водный 50% раствор хромового ангидрида готовят с использованием хромового ангидрида технического марки А (ГОСТ 2548-77) и дистиллированной воды. Концентрацию хромового ангидрида в растворах СrO3-Н2O устанавливают колориметрическим дифенилкарбазидным методом и по плотности раствора. Обработку окисленного графита водой ведут с использованием воды из сети бытового водоснабжения (20-25°С). Продукт после завершения стадии обработки окисленного графита водой сушат в электрошкафу марки СНОЛ-3,5 до постоянного веса (обычно до влажности не более 0,5 мас.%). Коэффициент вспучивания (К v, см3/г) терморасширяющегося графита определяют по следующей методике. Навеску образца массой "m" (обычно 0,1-0,2 г) помещают на 10-15 с в фарфоровую чашку, предварительно установленную в разогретую до 500°С муфельную печь (тип РЕМ 2/86). Полученный из образца в результате теплового воздействия пенографит извлекают из печи, переносят в мерный цилиндр и, не уплотняя графитовую пену, замеряют занимаемый ею "V". Значения коэффициента вспучивания рассчитывают из соотношения К v=V/m. Для каждого образца значения коэффициента вспучивания определяют как среднее арифметическое не менее трех параллельных измерений. Средняя ошибка измерения ±5 отн.%. Во всех случаях в реакцию с водой вовлекают 200 г окисленного графита, полученного по следующей методике [3]. В цилиндрический стеклянный реактор, снабженный пропеллерной мешалкой (скорость вращения 100 ±10 мин-1), засыпают 100 г графита, включают перемешивание и вводят в реактор 20 г 50%ного водного раствора хромового ангидрида. Обработку графита водным раствором хромового ангидрида ведут 10 мин. После этого в реактор добавляют 80 г концентрированной серной кислоты и продолжают перемешивание реакционной массы еще в течение 10 мин. Затем перемешивание останавливают, полученный продукт охлаждают до температуры окружающей среды. Получают 200 г окисленного графита в виде влажного порошка черного цвета, который далее подвергают обработке водой. Обработку окисленного графита водой ведут в два этапа следующим образом. К 200 г окисленного графита добавляют 200-1000 г воды, полученную массу усредняют перемешиванием в течение 10-20 с и оставляют в стационарном состоянии. Через 10-28 часов начинают обработку графитового материала в динамическом режиме. Для этого реакционную массу окисленный графит-вода переносят на бумажный фильтр? расположенный в воронке Бюхнера. Воронку Бюхенера устанавливают в колбе Бунзена, соединенной с работающим водоструйным насосом (давление ~ 1 кПа), и начинают непрерывно подавать в воронку воду, Обработку окисленного графита водой в динамическом режиме ведут до значений рН промывных вод 6-7. Обработанный водой конечный продукт сушат в электрошкафу при 100-120°С до постоянного веса до влажности не более 0,5 мас.%, При этом получают 120-130 г терморасширяющегося графита в виде порошка черно-серого цвета с насыпной плотностью 0,3-0,4 г/см3 и коэффициентом вспучивания 110-200 см3/г. Изобретение иллюстрируется следующими примерами. Пример 1 (сравнительный по прототипу). В цилиндрический стеклянный реактор, снабженный пропеллерной мешалкой (скорость вращения 100 ±10 мин-1), засыпают 100 г графита марки ГТ-1, при перемешивании к графиту добавляют 20 г 50%-ного водного раствора хромового ангидрида. Через 10 минут к реакционной смеси добавляют 80 г 93,0 мас.% серной кислоты. Через 10 минут после начала ввода в реактор серной кислоты перемешивание останавливают. Таким образом получают 200 г окисленного графита, который помещают в воронку Бюхнера бумажным фильтром. Воронку Бюхнера с окисленным графитом устанавливают в колбу Бунзена, соединенную с работающим водоструйным насосом, и непрерывно обрабатывают окисленный графит водой до значений рН промывных вод 6-7. Полученный графит сушат при 100-120°С до остаточной влажности 0.5 мас.%. Получают терморасширяющийся графит с коэффициентом вспучивания 100 см3/г при 500°С. Пример 2. В стеклянный стакан, содержащий 200 г окисленного графита, полученного по примеру 1, добавляют 1000 г воды (массовое соотношение вода/окисленный графит равно 5), полученную смесь усредняют перемешиванием в течение 10-20 с и оставляют в покое. Через 24 ч реакционную массу переносят в воронку Бюхнера и обрабатывают графитовый материал, как описано в примере 1. Получают терморасширяющийся графит с коэффициентом вспучивания 200 см3/н при 500°С и насыпной плотностью 0,3 г/см3. Эти и другие примеры, обосновывающие длительность стадии обработки окисленного графита водой в стационарном режиме согласно заявляемому способу получения терморасширяющего графита, приведены в табл.1. В табл. 2 приведены примеры, обосновывающие заявляемый диапазон массового соотношения вода/окисленный графит на стадии обработки окисленного графита водой в стационарном режиме. Для достижения эффекта увеличения коэффициента вспучивания до 110-200 см3/г окисленный графит необходимо обрабатывать водой в стационарном режиме не менее 10 ч при массовом соотношении вода/окисленный графит 1-5. Уменьшение указанных параметров до значений, меньших заявляемых пределов, ожидаемого эффекта не дает. При этом происходит снижение значений коэффициента вспучивания терморасширяющегося графита до уровня прототипа. Положительный эффект от использования заявляемого технического решения состоит в получении терморасширяющегося графита с коэффициентом вспучивания 110-200 см3/г, удовлетворяющим требования противопожарной обороны [2]. Предлагаемый способ обладает высокой технологичностью и может быть реализован в промышленных условиях. Как видно из примеров, приведенных в табл. 1 и 2, описанным выше требованиям соответствуют примеры 2-8 и 11-17. Как видно также из примеров, увеличивать длительность стационарной обработки окисленного графита водой свыше 28 часов (примеры 3 и 4) и массовое соотношение вода/окисленный графит на той же стадии больше 5 (примеры 11 и 12), нецелесообразно, так как это не ведет к дальнейшему увеличению коэффициента вспучивания. Его величина постоянна и равна 200 см3/г. Конечный продукт, полученный по примерам 9, 10, 18-20, имеет неудовлетворительный коэффициент вспучивания. Поэтому оптимальным массовым соотношением вода/окисленный графит выбраны 1-5, а оптимальное время обработки водой окисленного графита в стационарном режиме выбрано 10-28 часов (см. примеры 2-8,11-17).

ДивитисяДодаткова інформація

Автори англійськоюYaroshenko Oleksandr Pavlovych, Shapranov Volodymyr Volodymyrovych, Kucherenko Volodymyr Oleksandrovych, Serhiienko Olena Anatoliievna, Liubchyk Svitlana Borysivna, Kassov Valerii Dmytrovych

Автори російськоюЯрошенко Александр Павлович, Шапранов Владимир Владимирович, Кучеренко Владимир Александрович, Сергеенко Елена Анатолиевна, Любчик Светлана Борисовна, Кассов Валерий Дмитриевич

МПК / Мітки

МПК: C01B 31/04

Мітки: спосіб, одержання, терморозширюється, графіту

Код посилання

<a href="https://ua.patents.su/3-21167-sposib-oderzhannya-grafitu-shho-termorozshiryuehtsya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання графіту, що терморозширюється</a>

Попередній патент: Штам гриба lаgеnіdіuм gіgаnтеuм соuсн. для боротьби з кровосисними комарами роду aedes

Наступний патент: Спосіб поділу гнутих профілей прокату

Випадковий патент: Функціональний кисломолочний напій