Спосіб автоматичного управління процесом віджимання мезги у шнековому пресі та пристрій для його здійснення

Формула / Реферат

1. Способ автоматического управления процессом отжима мезги в шнековом прессе по остаточному содержанию сусла в выжимке, отличающийся тем, что определяют предельное напряжение среза по всему периметру выходящей из пресса выжимки, а об остаточном содержании сусла в выжимке судят по предельному напряжению среза выжимки, интегрированному по всему ее периметру на выходе из пресса.

2. Устройство для автоматического управления процессом отжима мезги в шнековом прессе, содержащее приводимый от гидроцилиндров запорный конус, образующий с перфорированным цилиндром пресса кольцевую щель для выхода выжимки, и плунжерный насос, соединенный с гидроцилиндрами через регулируемый редукционный клапан, имеющий управляющую полость и линию сброса, отличающееся тем, что в зоне кольцевой щели установлен кольцевой щуп, связанный с дополнительными гидроцилиндрами, подсоединенными через гидравлический распределитель к линии сброса и управляющей полости редукционного клапана.

Текст

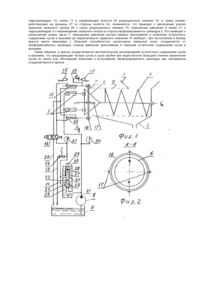

Изобретение относится к винодельческой и консервной промышленности, а именно к прессам для отжима сусла из плодово-ягодной мезги при переработке винограда, плодов и фруктов. Известен способ автоматического управления процессом отжима мезги в шнековом прессе по остаточному содержанию сусла в выжимке, включающей измерение температуры в начале и конце прессования и определение их разности, по которой судят об остаточном содержании сусла в выжимке [1]. Общие признаки этого способа с заявляемым решением следующие: автоматическое управление процессом отжима мезги в шнековом прессе по остаточному содержанию сусла в выжимке. Этот способ не обеспечивает достаточной точности определения остаточного содержания сусла в выжимке, что обусловлено отсутствием возможности получения интегрированного сигнала о температуре в конце прессования по всему периметру выходящей из пресса выжимки, которая в разных точках подлине окружности камеры прессования имеет разные температуру и суслосодержание, поскольку ввиду отсутствия витков шнека в камере прессования (в пред конусной камере), мезга на выходе из пресса не вращается и не перемешивается, а ее теплопроводность незначительна. Кроме того, температура в конце прессования не всегда коррелируется с остаточным содержанием сусла в выжимке, так как нагревание мезги может произойти в конце бункерной зоны пресса ввиду многократного проскальзывания ее между витками транспортирующего шнека, а не из-за чрезмерного перетирания обусловленной мезги в камере прессования. Известно устройство для автоматического управления процессом отжима в шнековом прессе (гидрорегулятор давления прессования шнекового пресса), содержащее приводимый от гидроцилиндров запорный конус (запорный орган), образующий с перфорированным цилиндром пресса кольцевую щель для выхода выжимки, и плунжерный насос, соединенный с гидроцилиндрами через регулируемый редукционный клапан, имеющий управляющую полость и линию сброса. Устройство снабжено датчиком давления, выполненным в виде охватывающего перфорированный цилиндр полого кольца с обращенными к перфорированному цилиндру радиальными отверстиями, на полом кольце смонтирована эластичная трубка с открытыми концами, а полость кольца соединена с источником сжатого воздуха и управляющей полостью редукционного клапана [2]. Общие признаки устройства-прототипа и заявляемого устройства следующие: приводимый от гидроцилиндров запорный конус, образующий с перфорированным цилиндром пресса кольцевую щель для выхода выжимки, и плунжерный насос, соединенный с гидроцилиндрами через регулируемый редукционный клапан, имеющий управляющую полость и линию сброса. Устройство-прототип не обеспечивает точности регулирования процесса прессования, так как по мере эксплуатации пресса в перфорированном цилиндре накапливается остаточная деформация, а это приводит к искажению полезного сигнала (давление сжатого воздуха), Кроме того, известное устройство имеет сложную конструкцию, поскольку требует применения источника сжатого воздуха. В основу заявляемого изобретения поставлена задача усовершенствования способа автоматического управления процессом отжима мезги в шнековом прессе и устройства для его осуществления путем стабилизации влажности выходящей из пресса выжимки на заданном уровне с помощью подвижного щупа, что позволяет повысить точность автоматического управления прессом и за счет этого снизить потери сусла, содержания в нем взвесей и снизить потребление электроэнергии. Поставленная задача решается тем, что в способе автоматического управления процессом отжима мезги в шнековом прессе по остаточному содержанию сусла в выжимке, согласно изобретению, определяют предельное напряжение среза по всему периметру выходящей из пресса выжимки, а об остаточном содержании сусла в выжимке судят по предельному напряжению среза выжимки, интегрированному по всему ее периметру на выходе из пресса. Предельное напряжение среза выжимки и остаточное содержание в ней сусла (влажность выжимки) находятся между собой в обратно пропорциональной зависимости. Сигнал, пропорциональный предельному напряжению среза выжимки в каждой точке его периметра, снимается и интегрируется с помощью кольцевого щупа, перемещаемого вдоль кольцевой щели между цилиндром и конусом пресса. Управление процессом отжима мезги в прессе по сигналу, пропорциональному интегралу непрерывных величин (предельных напряжений среза выжимки в каждой точке ее периметра), который коррелируется с контролируемой величиной (остаточным содержанием сусла в выжимке), позволяет повысить точность автоматического управления процессом отжима мезги по сравнению с прототипом, где полезный сигнал (температура выжимки), во-первых, не всегда однозначно коррелируется с контролируемой величиной, во-вторых, если и может быть усреднен, то только в виде интеграла дискретных величин, полученных, например, от нескольких датчиков температуры, дискретно расположенных по периметру выжимки, выходящей из пресса. В устройстве для автоматического управления процессом отжима мезги в шнековом прессе, содержащем приводимый от гидроцилиндров запорный конус, образующий с перфорированным цилиндром пресса кольцевую щель для выхода выжимки, и плунжерный насос, соединенный с гидроцилиндрами через регулируемый редукционный клапан, имеющий управляющую полость и линию сброса, согласно изобретению, в зоне кольцевой щели установлен кольцевой щуп, связанный с дополнительными гидроцилиндрами, подсоединенными через гидравлический распределитель к линий сброса и управляющей полости редукционного клапана. Установка в зоне кольцевой щели кольцевого щупа, связанного с дополнительными гидроцилиндрами, подсоединенными через гидравлический распределитель к линии сброса и управляющей полости редукционного клапана, позволяет повысить точность автоматического управления процессом отжима мезги в шнековом прессе. Это обусловлено тем, что сигнал управления (давление в линии нагнетания дополнительных гидроцилиндров и управляющей полости редукционного клапана) однозначно определяется величиной остаточного содержания сусла в выжимке и не зависит от факторов, снижающих точность управления процессом в приведенных выше аналогах и прототипах (консистенция сусла, температура и теплопроводность мезги и выжимки, степень проскальзывания мезги между витками шнека, неоднородность физических параметров выжимки по ее периметру, остаточная деформация перфорированного цилиндра и пр.). Кроме того, совершающий возвратно-поступательные перемещения кольцевой щуп осуществляет разрушение спрессованной выжимки до мелких фракций, что предупреждает забивание пресса выжимкой и последующее сваливание ее мимо транспортера, улучшает условия транспортирования хранения и утилизации выжимки. На фиг. 1 представлена схема шнекового пресса с устройством для автоматического управления процессом отжима в нем мезги; на фиг, 2 - сечение А-А на фиг. 1. Пресс состоит из приемного бункера 1, перфорированного цилиндра 2 с приводным прессующим шнеком 3 и суслосборника 4. Устройство для автоматического управления процессом отжима мезги в прессе состоит из приводимого от гидроцилиндров 5 запорного конуса 6, образующего с перфорированным цилиндром 2 пресса кольцевую щель 7 для выхода выжимки, плунжерного насоса 8, гидробака 9, заполненного маслом, регулируемого редукционного клапана 10 с линией сброса 11, соединенной с предохранительным клапаном 12, имеющим линию 13 отвода масла в бак 9 и - через гидравлический распределитель 14 с электромагнитным приводом с дополнительными двухштоковыми гидроцилиндрами 15 двухстороннего действия, правые (фиг. 1) штоки которых связаны с кольцевым щупом 16, установленным в направляющих 17 соосно с перфорированным цилиндром 2 в зоне кольцевой щели 7. Левые штоки дополнительных гидроцилиндров 15 не нагружены и служат для уравнивания эффективных площадей каждого из поршней гидроцилиндров 15 неподвижно закреплены два конечных выключателя 18, служащих для переключения распределителя 14 с помощью электромагнита. Штоки конечных выключателей 18 взаимодействуют с толкателем 19, закрепленным на штоке одного из гидроцилиндров 15. Линия 20 служит для отвода масла из гидроцилиндров 15 в бак 9. Нагнетательный патрубок 21 плунжерного насоса 8 соединен с гидроцилиндрами 5 и входом редукционного клапана 10, полость корпуса которого разделена перегородкой 22 с центральным отверстием на рабочую 23 и управляющую 24 полости. В центральное отверстие перегородки 22 вставлен шток 25, уплотненный относительно перегородки 22. На одном конце штока 25 закреплен запорный орган 26 редукционного клапана, а на другом - поршень 27, уплотненный относительно стенок полости 24 (вместо поршня может быть использована мембрана). Поршень 27 подпружинен пружиной 28, связанной с регулировочным винтом 29. Управляющая полость 24 клапана 10 соединена с линией сброса 11, которая является линией нагнетания масла в гидроцилиндры 15. Манометры 30 и 31 предназначены для контроля давления масла соответственно в линиях 21 и 11. Способ осуществляется следующим образом. В результате возвратно-поступательных движений в зоне кольцевой щели 7 щуп 16 непрерывно срезает слои выходящей из щели 7 выжимки, преодолевая усилие, пропорциональное интегралу предельных напряжений среза выжимки в каждой точке ее периметра на выходе из пресса. Величина этого интеграла обратно пропорциональна суммарному остаточному содержанию сусла в каждой точке периметра выжимки в зоне перемещения щупа 16. Усилие на щупе преобразуется в давление в линии 11 нагнетания масла в гидроцилиндры 15, которое, воздействуя на поршень 27, установленный в управляющей полости 24 редукционного клапана 10, изменяет давление масла в гидроцилиндрах 5, перемещающих запорный конус 4. При этом изменяется длина щели 7, а значит, сопротивление выходу выжимки из пресса, давление мезги в камере прессования пресса, величина остаточного содержания сусла в выжимке и предельное напряжение ее среза. Перемещение запорного конуса происходит до тех пор, пока остаточное содержание сусла в выжимке и предельное напряжение ее среза, определяемое с помощью щупа 16, не достигнут заданного значения. Пример. Измельченный виноград (мезгу) сорта Ркацители подают в бункер 1 пресса при давлении в гидросистеме (линия 21) 10 МПа. После создания пробки в предконусной камере пресса (камере прессования) с помощью редукционного клапана 10 понижают давление в гидросистеме примерно до 4 МПа. Выжимка отодвигает запорный конус 6 до тех пор, пока усилия, действующие на него со стороны камеры прессования и гидроцилиндров 5, не уравняются. Затем, либо на ощупь, либо с помощью влагомера, либо, основываясь на прежнем опыте прессования винограда данного сорта, регулируют влажность выжимки путем подрегулирования давления в гидросистеме с помощью редукционного клапана 10. Отделяющееся в перфорированном цилиндре 2 сусло собирается в суслосборнике 4 и удаляется на дальнейшую переработку. В установившемся режиме работы пресса запорный конус 5 практически неподвижен, и все масло, нагнетаемое насосом 8 в линию 21, поступает через редукционный клапан 10 и линию 11 к гидравлическому распределителю 14, который, переключаясь из одного положения в другое посредством электромагнита и конечных выключателей 18, подает масло попеременно то в левые, то в правые полости гидроцилиндров 15. Связанный со штоками гидроцилиндров 15 щуп 16 осуществляет возвратно-поступательные перемещения вдоль щели 7, разрыхляя выходящую из нее спрессованную выжимку на мелкие фракции, которые свободно просыпаются через зазоры между рамой пресса, стяжными шпильками, штоками гидроцилиндров на ленточный транспортер (на чертежах не показан) и удаляются на дальнейшую переработку. Предохранительный клапан 12 служит для сброса масла из линии 11 при ремонте щупа 16, гидроцилиндров 15, или распределителя 14. В зависимости от остаточного содержания сусла в выжимке (ее влажности) изменяется ее твердость и предельное напряжение среза, интегральное значение которого по всему периметру выходящей из пресса выжимки определяется как усилие на щупе 16, а значит, давление в гидроцилиндрах 15 и линии 11. Это давление, воздействуя в управляющей полости 24 редакционного клапана 10 на поршень 27, ослабляет предварительный натяг пружины 28 и уменьшает давление масла в линии 21 нагнетания масла а гидроцилиндры 5, что учитывается при первоначальном ручном регулировании редукционного клапана 10. При поступлении в бункер 1 мезги винограда с меньшей способностью суслоотдачи при данном давлении (например, недозрелого винограда либо винограда с плотной, прочной кожицей) повышается остаточное содержание сусла в выжимке и снижается предельное напряжение ее среза. В результате давление масла в гидроцилиндрах 15, линии 11 и управляющей полости 24 редукционного клапана 10, а также усилие, действующее на поршень 27 со стороны полости 24, понижаются, что приводит к увеличению усилия прижатия запорного органа 26 к седлу редукционного клапана 10, повышению давления в линии 21 и гидроцилиндрах 5 и перемещению запорного конуса в сторону перфорированного цилиндра 2. Это приводит к уменьшению длины щели 7, повышению давления внутри камеры прессования и снижению остаточного содержания сусла в выжимке до первоначально заданного значения. И наоборот, при поступлении в бункер пресса мезги винограда с большей способностью суслоотдачи запорный конус отодвигается от перфорированного цилиндра, снижая давление прессования и повышая остаточное содержание сусла в выжимке. Таким образом, в прессе осуществляется автоматическое регулирование остаточного содержания сусла в выжимке, что предупреждает потери сусла и срыв пробки при недостаточно большой степени извлечения сусла из мезги или обогащение взвесями и вспучивание перфорированного цилиндра при чрезмерном осушении мезги в прессе.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of automatic control of process of squeezing pulp in screw extruder

Автори англійськоюSadlaiev Oleh Osmanovych

Назва патенту російськоюСпособ автоматического управления процессом отжима мезги в шнековом прессе и устройство для его осуществления

Автори російськоюСадлаев Олег Османович

МПК / Мітки

Мітки: автоматичного, шнековому, управління, здійснення, мезги, спосіб, процесом, пресі, віджимання, пристрій

Код посилання

<a href="https://ua.patents.su/3-20106-sposib-avtomatichnogo-upravlinnya-procesom-vidzhimannya-mezgi-u-shnekovomu-presi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного управління процесом віджимання мезги у шнековому пресі та пристрій для його здійснення</a>

Попередній патент: Вантажоприймальне устаткування вагів

Наступний патент: Пристрій для оброблення скошених рослин

Випадковий патент: Пристрій для гоління з лезом з кристалічного матеріалу