Спосіб безперервної прокатки дроту

Номер патенту: 20203

Опубліковано: 15.07.1997

Автори: Правдін Юрій Михайлович, Сергєєв Віктор Володимирович, Крилов Михайло Юрійович, Хаустов Георгій Йосипович, Шаге Євген Петрович, Лобанов Олександр Іванович

Формула / Реферат

Способ непрерывной прокатки проволоки, включающий многократную деформацию круглой заготовки в клетях с трехвалковыми калибрами, отличающийся тем, что заготовку подвергают холодной деформации при снижении ее величины по ходу процесса прокатки от 18-32% в первой клети до 7-14% в предпоследней клети, а деформацию в последней клети осщуествляют в интервале 2-5%.

Текст

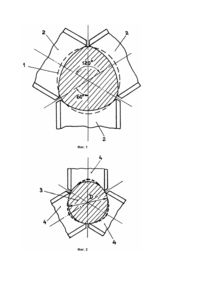

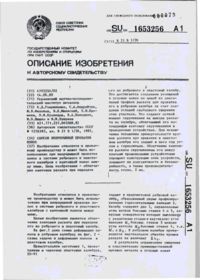

Изобретение относится к обработке металлов давлением, в частности к непрерывной прокатке проволоки на многоклетевых станах, и может быть использовано для изготовления высококачественной проволоки диаметром не менее 5мм. Известен способ непрерывной прокатки проволоки из нагретой квадратной заготовки, которую последовательно деформируют (обжимают) в духвалковых клетях с гладкими бочками, а также в клетях с ребровыми, овальными и круглыми калибрами. Частные деформации проволоки в клетях с круглыми калибрами изменяются без определенной закономерности в пределах примерно 6 - 13%. Величину деформации определяют по уменьшению площади поперечного сечения проволоки в обжимном калибре (Полухин П.И., Федосов Н.М., Королев А.А., Матвеев Ю,М. Прокатное производство. - М.: Металлургия, 1968. С.256 - 288). Этим способом можно изготовить проволоку диаметром 5мм и более, однако из-за того, что металл деформируемой заготовки (проволоки) при высокой температуре склонен сравнительно легко вытесняться в выпуски калибров (в зазоры между валками, где отсутствует контакт рабочей поверхности валков с заготовкой), точность готовой проволоки по диаметру, оцениваемая по величине отклонений от его номинального значения, оказывается невысокой. Так, например, отклонения размеров горячекатаной проволоки диаметром 6,5мм достигают величины ±0,2мм и более. По этой причине рассматриваемый способ нельзя применить для изготовления высококачественной проволоки, в частности сварочной проволоки диаметром 4мм с минусовым отклонением диаметра равным 0,16мм (в соответствии с ГОСТ 2246 - 70. Проволока стальная сварочная). Известен также способ непрерывной прокатки проволоки, согласно которому осуществляют многократную деформацию круглой заготовки в клетях с трехвалковыми калибрами. Способ предусматривает горячую деформацию заготовки, причем изменение величины частных деформаций в клетях по ходу процесса прокатки не имеет определенного характера (Бахтинов В.Б. Технология прокатного производства. - М.: Металлургия, 1983. - С.338). Данный способ позволяет изготовлять стальную проволоку диаметром 5 - 10мм с отклонениями по диаметру величиной ±0,1мм (поле допуска при этом составляет 0,2мм). Однако с помощью этого способа нельзя изготовить, например, проволоку диаметром 4мм с гарантированным минусовым допуском по диаметру менее 0,16мм - в соответствии с требованиями ГОСТ 2246 - 70. Как отмечено выше, это обусловлено тем, что при горячей деформации металл заготовки (проволоки) вытесняется в зоны выпусков калибров, что существенно снижает точность прокатываемой проволоки по диаметру. Задачей, решаемой с помощью предлагаемого изобретения, является создание способа непрерывной прокатки проволоки, в котором путем изменения характера распределения частных деформаций обеспечивается повышение точности по диаметру при изготовлении проволоки диаметром менее 5мм. Поставленная задача решена тем, что в способе непрерывной прокатки проволоки, включающем многократную деформацию круглой заготовки в клетях с трехвалковыми калибрами, согласно изобретению, заготовку подвергают холодной деформации при снижении ее величины по ходу процесса прокатки от 18 - 32% в первой клети до 7 - 14% в предпоследней клети, а деформацию в последней клети осуществляют в интервале 2 - 5%. Предлагаемый способ отличается от прототипа тем, что вместо горячей деформации применяют холодную деформацию заготовки с указанным выше режимом распределения частных деформаций. Техническим результатом использования предлагаемого изобретения является повышение точности проволоки по диаметру при изготовлении проволоки диаметром менее 5мм. Это достигается благодаря тому, что при холодной деформации заготовки выдавливание металла в зоны выпусков калибров и связанное с ним неконтролируемое искажение формы поперечного сечения заготовки (проволоки) значительно меньше, чем при горячей деформации. Кроме того, установленные экспериментально указанные выше величины частных деформаций и характер их распределения в калибрах по ходу процесса прокатки обеспечивают минимальную величину упругой внеконтактной деформации стабильное формоизменение заготовки и получение готовой проволоки с поперечным сечением в виде правильного круга с минусовым отклонением от диаметра менее 0,16мм. Предлагаемый способ поясняется чертежами, где на фиг.1 и 2 показаны схемы деформации заготовки и проволоки в калибрах первой и последней клети соответственно (поперечные сечения). Способ осуществляют в такой последовательности. Круглую заготовку 1 (на фиг.1 обозначена пунктиром) задают в обжимной калибр первой клети, образованный тремя одинаковыми валками 2, расположенными по окружности под углом 120°. Калибровку валков 2 рассчитывают таким образом, чтобы частная деформация заготовки 1 в калибре первой клети составляла 18 - 32% в зависимости от материала заготовки 1 и требуемой прочности готовой проволоки 3 (см. фиг.2). Валки 2 первой клети захватывают заготовку 1, обжимают ее с рассчитанной степенью деформации и проталкивают в обжимной калибр второй походу прокатки клети (на чертежах не показан), образованный, как и калибр первой клети, тремя одинаковыми валками. Валки в соседних калибрах смещены по окружности на угол 60° относительно друг друга. По сравнению с деформацией в первой клети деформацию заготовки 1 валками второй клети уменьшают. Степень уменьшения деформации проволоки во второй и каждой последующей клети зависит от их числа: чем больше прокатных клетей с обжимными калибрами, последовательно деформирующими (обжимающими) заготовку 1, тем меньше снижение величин частных деформаций относительно величины деформации ее в первой клети. В предпоследней клети непрерывного стана проволоку обжимают на 7 - 14%, а в последней клети на 2 - 5%. Последний калибр, образованный валками 4, имеет форму правильного круга, диаметр которого равен диаметру прокатываемой проволоки 3 готового размера (фиг.2). На выходе из последней клети стана проволоку наматывают на катушку. На этом процесс прокатки проволоки заканчивается. При необходимости образцы готовой проволоки подвергают механическим испытаниям. Как указано выше, экспериментально установлено, что степень деформации заготовки в калибре первой клети может быть изменена в пределах от 18 до 32%. Это обусловлено тем, что при деформации менее 18% не обеспечивается надежный захват заготовки для проталкивания ее в калибр, образованный валками второй клети, и в следующие калибры, а при деформации более 32% металл заготовки сильно упрочняется (наклепывается), что затрудняет процесс формоизменения проволоки в следующих калибрах и снижает точность готовой проволоки по диаметру. В калибрах второй и следующих за нею клетях частные деформации постепенно уменьшают. Такой характер изменения частных деформаций связан с тем, что по мере уменьшения поперечного сечения заготовки ее металл все более упрочняется, из-за чего затрудняется дальнейшая пластическая деформация металла заготовки. Поэтому для нормального формоизменения заготовки в процессе непрерывной прокатки частные деформации заготовки (проволоки) должны уменьшаться. В предпоследней клети частная деформация составляет 7 - 14%. При меньшей ее величине затрудняется формирование правильного круглого сечения проволоки в последней калибрующей клети; при деформации более 14% поперечное сечение проволоки чрезмерно отклоняется от формы круга, что также затрудняет формирование правильного круглого сечения проволоки в последней клети. В калибре последней клети частная деформация должна быть в пределах 2 5%. При деформации менее 2% поперечному сечению готовой проволоки невозможно придать форму правильного круга из-за малой степени обжатия, а увеличивать деформацию более чем на 5% нецелесообразно, так как деформация в указанном интервале обеспечивает достижение требуемой точности проволоки по диаметру при минимальной упругой внеконтактной деформации. Кроме того, увеличение деформации более 5% вызывает излишнее возрастание нагрузки на рабочий инструмент из-за сильного наклепа металла проволоки в конце прокатки, что приводит к быстрому износу инструмента (калибрующих валков) и снижению точности проволоки по диаметру. В соответствии с предлагаемым способом изготовили около 500м проволоки диаметром 4мм из горячекатаной заготовки диаметром 6 мм из стали 08Г2С с отклонениями по диаметру в пределах ±0,2мм (поле допуска 0,4мм). Перед прокаткой с поверхности заготовки удаляли окалину, затем заготовку наматывали на катушку. Прокатку проволоки диаметром 4мм осуществляли на непрерывном шестиклетевом стане с применением смазочно-охлаждающей жидкости. Скорость проволоки на выходе из последней клети стана составляла 15м/с. Частные деформации в клетях по ходу прокатки выражались следующими величинами: 23; 21; 17; 14 и 3,8%. При таком распределении частных деформаций, как отмечалось ранее, упругая внеконтактная деформация металла проволоки невелика, размеры прокатываемой проволоки приближаются к размерам обжимных калибров, процесс формоизменения проволоки протекает без осложнений - в результате достигается высокая точность готовой проволоки по диаметру. Измерения прокатанной проволоки показали, что ее диаметр находится в пределах от 3,85 до 4,00мм, т.е. точность проволоки по диаметру может быть выражена величиной 4 - 0,15мм, которая удовлетворяет требованиям ГОСТ 2246 - 70. Точность проволоки по диаметру, изготовляемой в соответствии со способомпрототипом, ниже: отклонения по диаметру составляют ±0,1мм, поле отклонений от номинального диаметра равно 0,2мм. Таким образом, предлагаемый способ непрерывной прокатки проволоки обеспечивает повышение точности по диаметру не мене чем на 20 - 25%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of continuous rolling of wire

Автори англійськоюSerhieiev Viktor Volodymyrovych, Lobanov Oleksandr Ivanovych, Shahe Yevhen Petrovych, Khaustov Heorhii Yosypovych, Pravdin Yurii Mykhailovych, Krylov Mykhailo Yuriiovych

Назва патенту російськоюСпособ непрерывной прокатки проволоки

Автори російськоюСергеев Виктор Владимирович, Лобанов Александр Иванович, Шаге Евгений Петрович, Хаустов Георгий Иосифович, Правдин Юрий Михайлович, Крылов Михаил Юрьевич

МПК / Мітки

МПК: B21B 1/16

Мітки: дроту, спосіб, прокатки, безперервної

Код посилання

<a href="https://ua.patents.su/3-20203-sposib-bezperervno-prokatki-drotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервної прокатки дроту</a>

Попередній патент: Спосіб дослідження антифрикційних характеристик матеріалів

Наступний патент: Спосіб вимірювання енергетичного спектра електромагнітного випромінювання

Випадковий патент: Застосування екологічного сорбенту глауконіту як засобу пожежогасіння