Спосіб деформування зварного шва на прямошовних трубах

Номер патенту: 20464

Опубліковано: 15.07.1997

Автори: Правдін Юрій Михайлович, Ковіка Микола Данилович, Хаустов Георгій Йосипович, Гладченко Олександр Федорович, Сизоненко Григорій Олександрович, Туренков Микола Мусійович, Новіков Леонід Миколайович, Сергєєв Віктор Володимирович, Лобанов Олександр Іванович, Райчук Юрій Ісакович

Формула / Реферат

Способ деформации сварного шва на прямо-шовных трубах, включающий получение сварной прямошовной трубы, принудительное перемещение ее в осевом направлении, деформацию в круглом калибре закрепленной короткой конической оправкой с цилиндрическим участком, отличающийся тем, что круглый калибр образуют подпружиненными ручьевыми валками с зазором между их ребордами, а деформацию сварного шва осуществляют в очаге, параметры которого определяют из выражений

где dк - диаметр круглого калибра;

Dтн - номинальный размер наружного диаметра трубы;

∆d1 - положительный допуск на наружный диаметр трубы;

∆tп - поле допуска на толщину стенки трубы;

а - раздача трубы, величину которой принимают не менее приращения диаметра трубы от обжатия сварного шва;

h - величина зазора между ребордами ручьевых валков;

∆D2 - отрицательный допуск на наружный диаметр трубы;

dц - диаметр оправки;

t - номинальная толщина стенки трубы;

∆t2 - отрицательный допуск на толщину стенки трубы, причем оправку устанавливают началом цилиндрического участка в осевой плоскости ручьевых валков.

Текст

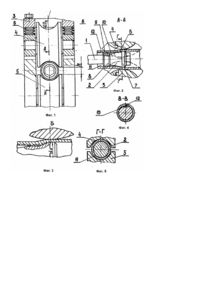

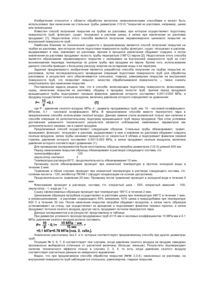

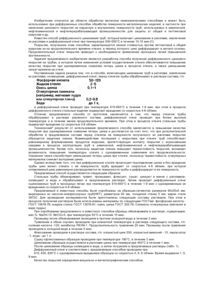

Изобретение относится к трубному производству и может использоваться при изготовлении сварных тр уб с повышенным качеством внутренней поверхности в линии трубосварочного стана или на отдельно стоящем оборудовании. Известен способ деформации сварного шва на прямошовных трубах, включающий получение сварной прямошовной трубы, ее поперечную раскатку в косовалковом стане с увеличением диаметра на 5 - 10% и уменьшением стенки на 15 - 20% и последующую ее холодную прокатку или волочение (А.с. СССР №499907, кл. B2113 23/00, B2113 19/00, 1976). Данный способ позволяет осуществлять деформацию сварного шва одновременно с утонением стенки. Для деформации сварного шва без утонения стенки он не пригоден и не может использоваться в линии трубосварочного стана, что ограничивает технологические его возможности. Известен способ деформации сварного шва на прямошовных трубах, включающий получение сварной прямошовной трубы, принудительное перемещение ее в осевом направлении, деформацию в круглом калибре закрепленной конической оправкой с цилиндрическим калибрующим участком. При этом круглый калибр выполнен в виде волоки с цилиндрической рабочей частью, обжатие осуществляют по внутренней поверхности трубы с величиной 0,05 - 0,15 от толщины стенки трубы, а расстояние от участка сопряжения конической части оправки с цилиндрической до начала рабочего цилиндрического участка волоки выбирают из соотношения где d1 - внутренний диаметр готовой трубы; d0 - вн утренний диаметр трубы заготовки: h - максимальная величина внутреннего грата; a - угол конусности оправки. (А.с. СССР №1472164, кл. B21C37/08, 1989). При использовании указанного способа сварной шов обжимается с утонением стенки трубы. Деформация сварного шва протекает при высоком удельном давлении по контактной поверхности, что ухудшает усло вия смазки при взаимодействии трубы с инстр ументом и способствует появлению задиров. В основу изобретения поставлена задача усовершенствования способа деформации сварного шва на прямошовных труба х, в котором режимные условия деформации обеспечивают обжатие сварного шва без утонения стенки трубы, снижение удельного давления по контактной поверхности при взаимодействии трубы с инструментом, что улучшает условия смазки и исключает появление задиров на внутренней поверхности трубы, а также повышает стойкость инструмента. Поставленная задача достигается тем, что в способ деформации сварного шва на прямошовных тр убах, включающем получение сварной прямошовной трубы, принудительное перемещение ее в осевом направлении, деформацию в круглом калибре закрепленной короткой конической оправкой с цилиндрическим участком, согласно изобретению, круглый калибр образуют подпружиненными ручьевыми валками с зазором между их ребордами, а деформацию сварного шва осуществляют в очаге, параметры которого определяют из выражений где Dk - диаметр круглого калибра; Dтн - номинальный размер наружного диаметра трубы; DD1 - положительный допуск на наружный диаметр трубы; Dtп - поле допуска на толщину стенки трубы; a - раздача трубы, величину которой принимают не менее приращения диаметра трубы от обжатия сварного шва; h - величина зазора между ребордами ручьевых валков; DD2 - отрицательный допуск на наружный диаметр трубы; dц - диаметр оправки; t - номинальная толщина стенки трубы; Dt2 - отрицательный допуск на толщину стенки трубы, причем оправку устанавливают началом цилиндрического участка в осевой плоскости ручьевых валков. Отличие предложенного способа от прототипа заключается в том, что круглый калибр образуют подпружиненными ручьевыми валками с зазором между их ребордами и деформацию сварного шва осуществляют в очаге, параметры которого определяют из выше приведенных выражений, причем оправку устанавливают началом цилиндрического участка в осевой плоскости ручьевых валков. Техническим результатом при использовании предложенного способа является то, что обжатие сварного шва осуществляется без утонения стенки трубы и он обеспечивает снижение удельного давления по контактной поверхности при взаимодействии трубы с инструментом, что улучшает условия смазки, исключает появление задиров на трубе и повышает стойкость инструментов. Это стало возможным в результате того, что обжатие сварного шва осуществляется в калибре большого диаметра, чем диаметр трубы после ее раздачи оправкой, и круглый калибр образован подпружиненными ручьевыми валками с зазором между их ребордами. При отсутствии зазора или меньших его значениях ручьевые валки образуют овальный калибр, контактирующий с тр убой только в плоскости сварного шва. В районе сварного шва создаются максимальные радиальные напряжения сжатия. Обжатие сварного шва осуществляется одновременно с раздачей трубы, поскольку диаметр оправки при заданных параметрах очага деформации всегда больше внутреннего диаметра трубы. Пластическая деформация сварного шва происходит под действием окружных растягивающих и радиальных сжимающих напряжений. Металл течет в окружном направлении и деформация наступает при меньших значениях радиальных напряжений сжатия, т.е. при меньшем удельном давлении по контактной поверхности, чем в случае деформации его без раздачи трубы. Снижение удельного давления улучшает условия смазки по контактным поверхностям при взаимодействии трубы с инструментом, исключает появление задиров и повышает стойкость инструмента. Стойкость инструмента будет повышаться и за счет того, что при использовании круглого калибра, образованного ручьевыми валками, происходит замена трения скольжения на трение качания. Значение диаметра калибра Dk и оправки dц , а также зазора h между ребордами валков определяют граничные условия очага деформации. При диаметре калибра меньше величины Dk возникают условия, при которых возможно обжатие стенки трубы на участках, прилегающих к калибру в районе реборд. При диаметре оправки меньше величины Dk возникают условия, при которых раздача прекращается раньше, чем обжатие сварного шва, т.е. не достигается полного обжатия сварного шва. При диаметре оправки больше величины dц будет нарушаться процесс деформации из-за обжатия стенки трубы на участках, прилегающих к калибру в районе реборд. При зазоре между ребордами ручьевых валков меньше величины h деформация сварного шва будет осуществляться в начале очага деформации без прижатия ручьевыми валками. При зазоре, большем величины h, расстояние между валками по гребню ручья будет меньше минимального наружного диаметра трубы и могут возникать трудности при ее задаче. На фиг.1 представлена валковая клеть; на фиг.2 - очаг деформации (разрез А - А на фиг.1); на фиг.3 - узел Б на фиг.2; на фиг.4 и 5 - сечения соответственно В - В и Г - Г на фиг.2. На чертежах обозначено: 1 - стержень; 2 - коническая оправка; 3 - валковая клеть; 4, 5 - ручьевые валки; 6 - пружины; 7 цилиндрический участок на оправке 2; 8 - опорная втулка; 9 - продольный паз на опорной втулке 8; 10 - продольный паз на оправке 2; 11 - сварная труба; 12 - сварной шов. Предлагаемый способ осуществляется следующим образом. Исходя из размеров, изготавливаемых тр уб на стане (не показан) устанавливают закрепленную на стержне 1 коническую оправку 2 и валковую клеть 3 с приводными или неприводными ручьевыми валками 4 и 5. Ручьевые валки 4, 5 подпружинены пружинами 6 образуют при зазоре h между их ребордами круглый калибр постоянного сечения диаметром равным D k. Коническая оправка 2 имеет цилиндрический участок 7 с диаметром равным dц и снабжена опорной втулкой 8 с продольным пазом 9. На боковой поверхности оправка 2 имеет изменяющийся по глубине продольный паз 10. Оправку 2 устанавливают в круглом калибре так, чтобы начало цилиндрического участка 7 находилось в осевой плоскости валков 4, 5. После настройки полученную сварную трубу 11 задают сварным швом 12 через продольный паз 9 опорной втулки 8 на закрепленную на стержне 1 коническую оправку 2 и принудительно перемещают ее в продольном направлении. При движении труба 11 вступает во взаимодействие с конической оправкой 2 подвергается раздаче по диаметру (фиг.2 и 3). В м еталле трубы возникают окружные растягивающие напряжения. Одновременно с раздачей трубы 11 сварной шов 12, вступая во взаимодействие с продольным пазом 10 и гребнем ручьевого валка 4 (фиг.3 и 4), деформируется до толщины стенки сварной трубы 11 (фиг.5). Например, для удаления внутреннего усиления сварного шва (грата) на тр убах диаметром 60,0 ± 0,6мм с толщиной стенки 3,0 ± 25мм и внутренним усилением сварного шва 0,4мм их принудительно перемещали в осевом направлении через очаг деформации, образованный подпружиненными ручьевыми валками и закрепленной конической оправкой с цилиндрическим участком, параметры которого определяли из выражений: - диаметр калибра - зазор между ребордами ручьевых валков - диаметр цилиндрического участка оправки После деформации усиление сварного шва на трубах отсутствуе т. Тр уба с внутренним диаметром 55,5мм имеет одинаковую толщину стенки по всему ее периметру, повышенную точность и улучшенную поверхность внутреннего канала. Деформация по толщине стенки практически не наблюдается. Таким образом, предлагаемый способ обеспечивает обжатие сварного шва до толщины стенки трубы, улучшение качества внутренней поверхности трубы и одновременно увеличивает срок службы технологического инструмента.

ДивитисяДодаткова інформація

Автори англійськоюSyzonenko Hryhorii Oleksandrovych, Lobanov Oleksandr Ivanovych, Serhieiev Viktor Volodymyrovych, Khaustov Heorhii Yosypovych, Pravdin Yurii Mykhailovych, Turenkov Mykola Musiiovych, Raichuk Yurii Isakovych, Kovika Mykola Danylovych, Hladchenko Oleksandr Fedorovych, Novikov Leonid Mykolaiovych

Автори російськоюСизоненко Григорий Александрович, Лобанов Александр Иванович, Сергеев Виктор Владимирович, Хаустов Георгий Иосифович, Правдин Юрий Михайлович, Туренков Николай Моисеевич, Райчук Юрий Исаакович, Ковика Николай Данилович, Гладченко Александр Федорович, Новиков Леонид Николаевич

МПК / Мітки

МПК: B21B 19/00, B21B 23/00

Мітки: прямошовних, зварного, спосіб, шва, деформування, трубах

Код посилання

<a href="https://ua.patents.su/3-20464-sposib-deformuvannya-zvarnogo-shva-na-pryamoshovnikh-trubakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб деформування зварного шва на прямошовних трубах</a>

Попередній патент: Пристрій кріплення контейнера апаратури реєстрування інформації з транспортним засобом

Наступний патент: Спосіб синтезу дійодметил-п-толілсульфону

Випадковий патент: Спосіб лікування хронічного фарингіту