Спосіб виплавки сталі у конвертерах

Номер патенту: 22546

Опубліковано: 17.03.1998

Автори: Альперович Яків Львович, Пищіда Валерій Іванович, Кравець Сергій Миколайович, Зражевський Олександр Данилович, Охотський Віктор Борисович

Формула / Реферат

Способ выплавки стали в конвертерах, включающий завалку металлолома, заливку чугуна, продувку плавки кислородом сверху с присадкой извести порциями, отличающийся тем, что присадки извести в конвертер осуществляются в темпе, определяемом температурными возможностями процесса, а ее удельный расход (mизв, кг/т чугуна) к моменту, когда удельный расход кислорода составляет VО2, м3/т чугуна, определяется в зависимости от содержания кремния в чугуне (Sічуг, %), его температуры (tчуг, °С) и содержания недопала в извести (Н, %) по массе в соответствии с выражением

а после начального периода продувки прирост удельного расхода извести (Δmизв, кг/т стали), за прирост времени (Δtмин), при удельной интенсивности продувки іО2.м3/т мин составляет величину, определяемую из выражения

Текст

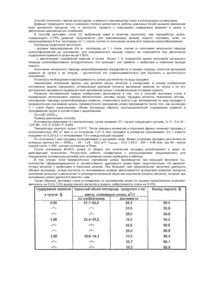

Способ относится к черной металлургии, конкретнее - выплавке стали в кислородном конвертере с верхней продувкой. Одной из важнейших задач при верхней продувке металла в кислородном конвертере является выбор шихтового режима продувки, заключающегося в определенном темпе присадок шихтовых материалов в конвертер. Ведущим шихтовым материалом является известь, имеющая различную долю неразложившегося известняка (недопала). Темп присадок извести определяет ход процесса шлакообразования, температурный режим плавки, процесс окисления углерода и удаления из металла в шлак серы и фосфора. Известны, получившие определенные распространения, режимы присадок извести: 1. 40-50% всей извести вводится в конвертер на первой минуте продувки, 20-30% - на второй и 20-30% не позднее 4-й минуты. При общей продолжительности продувки 12 мин [1]. 2. 20-60% всей извести присаживают на лом до продукции, остальная часть - в течение первой трети продувки [2]. Эти режимы определяют высокий темп присадок извести в начале продувки и они являются нерациональными по следующим причинам: Высокий темп присадок извести в начале продувки приводит к охлаждению ванны и холодному ходу процесса, что является тормозом интенсивности окисления углерода. Поскольку при верхней продувке окисление углерода является главным в перемешивании конверторной ванны, последнее практически не осуществляется, что вызывает интенсивное окисление железа, переходящего в шлак, в результате чего окисленность шпака увеличивается. Такое положение сохраняется до достижения ванной температуры около 1400°С, когда окисление углерода получает заметное развитие. При этом же интенсифицируются и процессы окисления углерода за счет оксидов железа шлака, приводящих к вспениванию шлака и выбросам, и как следствие, остановке продувки и скачиванию шлака. При присадке части извести на лом, она дополнительно охлаждает заливаемый чугун с возможным даже его частичным отвердеванием. Ход процесса аналогичен вышеизложенному. 3. Известь порциями приблизительно на 1/3 от всего ее расхода присаживают в начале, середине и заключительной трети продувки [3] или даже более мелкими порциями. Однако этот режим присадок извести замедляет наращивание основности шлака, что отрицательно сказывается на стойкости футеровки конвертеров, удалении серы и фосфора. Наиболее близким аналогом к заявляемому является способ выплавки стали в конвертере, включающий завалку металлолома, заливку чугуна, продувку плавки кислородом сверху с присадкой извести порциями примерно по 1/3 от всего ее расхода в начале, середине и заключительной трети продувки, или даже более мелкими порциями. Задачей изобретения является увеличение выхода жидкой стали и повышение стойкости футеровки за счет снижения содержания общего железа в шлаке, доли плавок проведенных со скачиванием шлака, а также роста основности шлака. Поставленная задача изобретения заключается в том, что присадка извести в конвертер осуществляется в темпе, определяемом тепловыми возможностями процесса, при котором удельный расход извести (mИЗв кг/т чугуна) к моменту, когда удельный расход кислорода составляет VО2, м3/т чугуна, определяется в зависимости от содержания кремния в чугуне (Siчуг, %), его температуры (tчуг, °С) и содержания недопала в извести (Н, %] по массе в соответствии с выражением: а после начального периода продувки прирост удельного расхода извести (Dmизв. кг/т стали), за прирост времени (Dtмин) при удельной интенсивности продувки i02 м3/т х мин, составляет величину, определяемую из выражения: При присадке извести в конвертер в соответствии с выражением 1 снижается окисленность шлака, так как имеющихся в шлаке окислов железа достаточно для растворения расчетных порций извести. При этом металл не переохлаждается и скорость окисления углерода не испытывает резких колебаний, что позволит поддерживать шлак во вспененном состоянии без его выбросов и переливов через горловину, а, следовательно, без скачивании по ходу продувки Указанные причины обеспечат повышение выхода жидкой стали. Указанный темп присадки извести обеспечивает хорошую ассимиляцию ее шлаком, что приводит к росту основности шлака и снижению скорости перехода оксида магния из футеровки в шлак. Таким образом стойкость футеровки повышается. По этим новым, впервые выведенным выражениям, произведен расчет расхода извести для массы чугуна 60 т, содержания кремния в чугуне от 0,60 до 1,40%, температуры чугуна 1280°, интенсивности продувки: первые б мин - 200 м3/мин, остальное - 170 м3/мин, при содержании недопала в извести 50% и с приростом времени в 2 мин. Результаты расчета приведены в табл. 1. Пример реализации. В конвертер садкой 60 τ заваливают металлолом, заливают чугун (содержание кремния 1,0%, т-ра 1280°С)и начинают продувку с расходом кислорода 200 м3/мин. С интервалом времени 2 мин начинают присаживать известь в 1,3 т, 1,3 τ и 0,5 τ (т.е. после 2-й, 4-й и 6-й мин продувки). По окончании начального периода продувки (конец горения кремния] переходят на продувку кислородом 170 м3/мин и на расход извести, определенный по выражению 2. Поскольку прирост времени составляет 2 мин (т. е. постоянно одинаковый темп присадок) расход извести так же постоянный и в дальнейшем составляет по 0,8 т. После 12 мин от начала плавки продувку ведут без каких-либо присадок, наводя шлак и поддерживая его в жидкоподвижном состоянии .до конца продувки, изменяя положение продувочной кислородной фурмы над уровнем ванны расплава в конвертере. По окончании продувки фурму отводят от плавки, отбирают пробы металла и шлака на химический анализ, а также производят замер температуры металла. По получению заданного химического состояния металла плавку сливают в сталеразливочный ковш и подают на разливку. Во всех случаях очередная порция извести присаживается после истечения каждых 2-х минут продувки: начиная со 2-й минуты и заканчивая 12-й минутой - всего 6 порций. На каждой конкретной плавке вес как отдельной порции извести, так и общей массы на плавку зависит от содержания кремния в чугуне и определяется из табл. 1 описания, которая всегда присутствует на пульте управления перед оператором конвертера. Проведены две кампании работы конвертера № 2 по обычному (присадка извести производится в начале, середине и последней 1/3 времени продувки) и предлагаемому режимам присадок извести. Данные по результатам работы конвертера № 2 приведены в табл. 2. Из приведенных данных видно, что предлагаемый режим в экономическом отношении даст увеличение выхода годного на 1,44% или 14,4 кг/т стали и стойкости футеровки на 32 пл. (16,5%) за счет уменьшения содержания общего железа в шлаке, доле плавок, проведенных без скачивания шлака и оксида магния при увеличении основности шлака.

ДивитисяДодаткова інформація

Автори англійськоюOkhotskyi Viktor Borysovych, Zrazhevskyi Oleksandr Danylovych, Alperovych Yakiv Lvovych, Pischida Valerii Ivanovych, Kravets Serhii Mykolaiovych

Автори російськоюОхотский Виктор Борисович, Зражевский Александр Данилович, Альперович Яков Львович, Пищида Валерий Иванович, Кравец Сергей Николаевич

МПК / Мітки

МПК: C21C 5/28

Мітки: конвертерах, сталі, спосіб, виплавки

Код посилання

<a href="https://ua.patents.su/3-22546-sposib-viplavki-stali-u-konverterakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі у конвертерах</a>

Попередній патент: Спосіб виробництва напівсухого рожевого вина “букет таврії”

Наступний патент: Спосіб видобування незв’язних корисних копалин з підводних родовищ

Випадковий патент: Спосіб проведення оздоровчої гімнастики анжелетика