Автоматична пневмоголовка

Номер патенту: 22896

Опубліковано: 05.05.1998

Автори: Проць Ярослав Іванович, Шовкун Олександр Павлович, Савків Володимир Богданович

Формула / Реферат

Автоматична пневмоголовка, що містить привід осьової подачі Інструменту, стабілізатор осьового зусилля, виконаний в вигляді пневмоциліндра кінематично зв'язаного з ресивером, набором пневмоелектричних клапанів і датчиком тиску, яка відрізняється тим, що стабілізатор осьового зусилля виконаний таким чином, що всередині корпуса пристрою виконані надклапанна і центральна порожнини, причому централь на порожнина корпуса за допомогою двох діафрагм розділена на три камери, Із яких дві, нижня і середня, розташовані зі сторони кріплення Інструменту, дроселюючими індивідуальними каналами постійно з'єднані з надклапанною порожниною, яка також дроселюючим каналом з'єднана постійно з атмосферою, а третя, верхня камера, індивідуальним каналом постійно з'єднана з джерелом стиснутого повітря і за допомогою кільцевої канавки, виконаної на циліндричній частині жорстко закріпленого на діафрагмах і встановленого співосно осі порожнин, вертикально рухомого, постійно підпружшшного вниз 1 кінематично з'єднаного для передачі обертового руху з корпусом головки штока-шпинделя, періодичмо з'єднується з надклапанною порожниною, при цьому шток-шпиндель верхньою торцевою частиною в надклапанній порожнині контактує з регулюючим осьове зусилля клапаном.

Текст

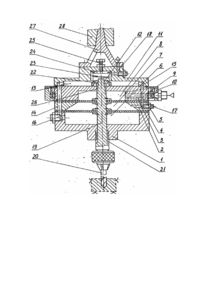

Винахід відноситься до області машинобудування, а саме до запобіжних пристроїв, які використовуються в металорізальних верстатах при обробці поверхонь кінцевим Інструментом, наприклад, свердлінні, зенкеруванні і Ін. В даний час при різних технологічних операціях широко використовуються запобіжні пристрої для захисту Інструменту при різко наростаючому навантаженні, в яких, як правило, відсутні елементи стабілізації осьового навантаження. Відомий пристрій для захисту Інстр ументу від поломок, в якому при збільшенні навантаження на інструмент і виникненні аварійної ситуації здійснюється відхід інструменту в зворотному напрямку, тобто в вихідне положення. Пристрій складає компенсуючий вузол, ріжучий інструмент, контролюючі і регулюючі елементи в виді давачів включення робочої подачі і контролю глибини, взаємодіючий з датчиком контролю глибини кулачок[Авт. св. СРСР № 1284729, кл. В 23 3 41/02, 47/00, заяв. 08.07.88]. Основними недоліками кінематично складного пристрою являються, по-перше, низька надійністьспрацювання системи при необхідності відводу інструменту при збільшенні навантаження в напрямі протилежному подачі, по-друге, падіння продуктивності в зв'язку з виникненням додаткових затрат часу на відвід інструменту в початкове положення, тобто виникнення додаткових холостих ходів. Відомий також пристрій з механізмом автоматичного регулювання величини подачі інструменту на вході і виході, який складається з корпуса, охоплюючої його підпружиненої втулки з внутрішнім конусом, а також сепараторів шариків, встановлених між конусними поверхнями втулки і рухомої, відносно корпуса, оправки закріплення інструменту. Регулювання величини подачі інструменту на вході і виході за рахунок акумулюючої сили попередньо стиснутої пружини покращує в результаті якість обробленої поверхні. Однак в системі відсутній захищаючий від поломок пристрій, який спрацьовував би в аварійній ситуації на протязі всього циклу операції [Авт. св. СРСР № 709274, кл. В 23 В 47/00, заявл. 05.78]. Найбільш близьким по технічній сутності і досягаючому результату являється автоматична пневмоголовка, що містить привід осьової подачі інструменту, стабілізатор осьового зусилля, виконаний в вигляді пневмоциліндра кінематично зв'язаного з ресивером, набором пневмоелектрич-них клапанів і датчиком тиску [Авт. св. СРСР № 1342625, кл. В 23 В 47/22, заявл. 05.86]. Основними недоліками автоматичної пневмоголовки являється неможливість блокування аварійної ситуацї, а також складність її конструкції. В основу винаходу поставлено завдання вдосконалити автоматичну пневмоголовку. Це завдання досягається шляхом застосування стабілізатора осьового зусилля, який виконаний таким чином. Всередині корпусу пристрою виконані надклапанна і центральна порожнини, причому центральна порожнина корпуса за допомогою двох діафрагм розділена на три камери. Дві з них, нижня і середня, розташовані зі сторони кріплення інструменту. Вони постійно з'єднані з надклапанною порожниною за допомогою індивідуальних дроселюючих каналів, а надклапанна порожнина за допомогою індивідуального каналу з'єднана з атмосферою, Третя, верхня камера Індивідуальним дроселюючим каналом з'єднана з джерелом стиснутого повітря і за допомогою кільцевої канавки періодично з'єднується з надклапанною порожниною. Кільцева канавка виконана на циліндричній частині штока-шпінделя. Шток-шпіндель жорстко закріплений на діафрагмах і встановлений співосно осі порожнин. За допомогою пружин він постійно підпружинений вниз і кінематично з'єднаний для передачі обертового руху з корпусом головки. При цьому шток-шпиндель верхньою торцевою частиною в надклапанній порожнині контактує з регулюючим осьове зусилля клапаном. Розроблений пристрій дає можливість забезпечити стабілізацію осьового зусилля різання і автоматичний захист інструменту при перевантаженнях. Будова пневматичної свердлильної головки представлена на кресленні. Пневматична свердлильна головка складається з нижнього стакана 1, центральної циліндричної вставки 2, верхнього фланця З встановлених співосно до центральної осі і утворюючи х в основі корпус пневматичної головки для свердління з основною центральною циліндричною порожниною. Всередині корпуса між торцевими поверхнями стакана 1, вставки 2 і фланця 3 встановлені діафрагми 4 і 5, розділяючі основну центральну внутрішню порожнину корпуса на три камери, відповідно, нижню 6, середню 7 і верхню 8, Із яких верхня камера 8 за допомогою індивідуального канала 9 і підвідного пристрою 10 з'єднана з джерелом стиснутого повітря (на кресленні не показане). В верхній частині корпуса головки наявний прикріплений безпосередньо до корпусу пустотілий стакан 11 з центральною циліндричною виточкою 12. який утворює надштокову порожнину 13, яка з одної сторони через індивідуальні канали 14 і 15, з встановленими в них для регулювання розходу повітря дроселями 16 і 17, з'єднана, відповідно, з нижньою 6 і середньою 7 камерами центральної порожнини. З другої сторони порожнина 13 через виточку 12 і через дроселюючий отвір-18 з'єднана з атмосферою. Всередині корпуса, співвосно до центральної осі. встановлений і закріплений жорстко на обох діафрагмах 4 і 5 шток-шпиндель 19 з інструментами 20, обертовий рух якому передається від нижнього стакана 1 за допомогою виконаного в нижній частині, наприклад, шліцевого з'єднання. 21. На верхній різьбовій частині хвостовика штока 19 закріплений клапан 22, діаметр якого рівний діаметру циліндричної виточки 12 стакана 11 і контактуючий з встановленою в цій виточці пружиною 23. Регулювання величини стиску пружини 23 здійснюється пружною планкою 24 і гвинтом 25. Крім цього, в верхній частині штока 19 виконані канавки 26, які при ході штоку 19 вверх періодично з'єднують верхню камеру 8 з камерою 13, а в нижньому крайньому положенні штока 19 канавки 26 перекриті тілом отвором верхнього фланця 3. На стакані 11 жорстко встановлений конусний хвостовик 27 для кріплення пристрою в цілому на шпінделі 28, наприклад, свердлильного верстата. Працює пристрій слідуючим чином. Перед початком роботи пристрій з закріпленим в патроні ріжучим інструментом 20 встановлюється в шпінделі 28 верстата, від якого обертовий рух передається корпусом свердлильної головки, а потім, через шліцеве з'єднання 21, безпосередньо ріжучому інструменту 20. Зо допомогою пристрою 10 через отвір 9 стиснуте повітря від джерела поступає в камеру 8, створюється тиск і через прогин діафрагми 5, а також під дією пружини 23, шток 19 переміщується в нижнє крайнє положення. Одночасно з ним вниз переміщується нагвинчений на верхній кінець штока 19 клапан 22 до зіткнення з торцем фланця 3. В результаті, коли центральний отвір фланця 3 закритий повністю клапаном 22, а кільцева виточка 26 перекрита в отворі також тілом фланця 3, в камері 8, яка не має кінематичного зв'язку з іншими камерами або атмосферою, відновлюється робочий тиск, який при нормальних умовах роботи ріжучого інструменту не повинен перевищува ти величину осьового зусилля на цей інструмент. В цьому налагоджувальному положенні пристрій в цілому підводиться в зону різання і починається технологічний цикл обробки. При нормальних режимах різання осьове зусилля на інструмент компенсується і стабілізується тиском в камері 8 і пружиною 23, зусилля стиску якої регулюється притискним гвинтом 25 за допомогою планки 24. При збільшенні навантаження на інструмент або. наприклад, виникненні критичної ситуації при заклинюванні Інструмента, корпус пристрою продовжує деяке переміщення вниз при незмінно затисненому положенні штока 19. Клапан 22 в цей час, долаючи опір пружини 23, піднімається вверх і входить в виточку 12, закриває її своєю твірною поверхнею, тобто фактично від'єднує порожнину 13 від атмосфери. В результаті переміщення корпуса вниз верхня частина штока 19 входить в порожнину 13 і в ній відкривається кільцева виточка 26, яка з'єднує порожнину 13 з камерою 8, звідки в порожнину 13 починає поступати стиснуте повітря. Із порожнини 13 з регульованою дроселями 16 та 17 швидкістю, стиснуте повітря крізь отвори 14 і 15, поступає відповідно спочатку в нижню камеру 6, а потім в середню камеру 7, в зв'язку з чим тиск в них збільшується з плином часу. Під дією тиску, який виник спочатку в камері 6, шток 19 за допомогою нижньої діафрагми 4 швидко піднімається в вертикальному напрямі, забираючи інструмент Із зони різання і зупиняючи тим самим процес обробки, а потім, по мірі збільшення тиску в камері 7, коли тиск в камерах 6 і 7 збалансується за допомогою цієї ж діафрагми 4 шток 19 плавно займе нижнє вихідне положення, тобто опуститься вниз в зону різання. Одночасно опуститься вниз і клапан 22, підпружинене пружиною 23 тіло якого вийде з виточки 12 і притискаючись торцем до фланця 3 знову закриє його центральний отвір. Відкрита таким чином виточка 12 з'єднає камеру 13 і одночасно з нею камери 6 і 7, за допомогою отвору 18 з атмосферою. Внаслідок цього, повітря із цих камер стравлюється в атмосферу, під дією пружини 23 інструмент знову переміститься вниз і виявиться в вихідному нормальному положенні, внаслідок чого обробка різанням продовжується. Підсумовуючи, відмітимо, що пристрій не лише покращує якість обробки і процес експлуатації Інструмента при дії на нього змінного робочого навантаження, але і в аварійних ситуаціях дозволяє захистити інструмент від поломок шляхом початкового відводу інструменту з зони різання з наступним плавним повертанням у вихідне положення внаслідок наявності в пристрої компенсуючих і стабілізуючих навантаження елементів.

ДивитисяДодаткова інформація

Автори англійськоюProts Yaroslav Ivanovych, Savkiv Volodymyr Bohdanovych, Shovkun Oleksandr Pavlovych

Автори російськоюПроц Ярослав Иванович, Савкив Владимир Богданович, Шовкун Александр Павлович

МПК / Мітки

МПК: B23B 47/00

Мітки: автоматична, пневмоголовка

Код посилання

<a href="https://ua.patents.su/3-22896-avtomatichna-pnevmogolovka.html" target="_blank" rel="follow" title="База патентів України">Автоматична пневмоголовка</a>

Попередній патент: Отверджувач для епоксидних смол

Наступний патент: Пристрій для вимірювання концентрації завислих часток в потоці рідини

Випадковий патент: Спосіб очистки уранвмісних вод