Спосіб та пристрій для оперативного визначення параметрів рідких та сипучих речовин

Номер патенту: 23244

Опубліковано: 19.05.1998

Автори: Кожанов Юрій Григорович, Чичикало Ніна Іванівна, Балтер Борис Зіновийович

Формула / Реферат

1. Способ оперативного определения параметров жидких и сыпучих веществ по характеру изменения положения равновесия механической системы под действием приложенных к ней моментов измеряемых и уравновешивающих их сил, отличающийся тем, что в качестве уравновешивающих используют моменты массовых сил.

2, Устройство для оперативного определения параметров жидких и сыпучих веществ по п. 1, содержащее двуплечий рычаг, на одном плече которого с возможностью поворота закреплен силоввод, а другое взаимосвязано, с системой регистрации перемещений силоввода, подключенной к показывающему прибору, и соединенный с рычагом уравнитель, отличающееся тем, что уравнитель выполнен в виде противовеса, а силоввод и противовес закреплены на рычаге с возможностью изменения соотношения проекций плеч рычага на плоскость.

Текст

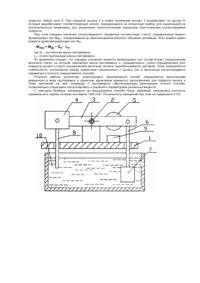

Изобретение относится к области производства продукции в кондитерской, пищевой и химической промышленностях, там, где требуется автоматизированный контроль за изменением параметров жидких растворов и смесей, а также сыпучих продуктов и др уги х ве ществ. Известен способ определения плотности, положенный в основу работы плотномера с полностью погруженным поплавком, в ' котором применен пневматический преобразователе. {Кулаков М.В. Технологические измерения и приборы для химических производств. - М.: Ма шиностроение, 1974, с. 329], Суть этого способа заключается в том, что положение равновесия механической системы, находящейся под действием момента Архимедовых сил контролируемой жидкости, поддерживают путем приложения к системе момента сил пневматического давления, по величине которого судят о плотности контролируемой жидкости. Способ не обеспечивает высокой точности измерений, так как пневматическое давление не является точной мерой приложенного к механической системе уравновешивающего момента, а, следовательно, и плотности измеряемой жидкости вследствие того, что значительная часть давления тратится на преодоление сопротивления перемещению элементов пневматической системы. Способ имеет ограниченное применение из-за необходимости непрерывного расхода дорогого и дефицитного сжатого воздуха, создающего к тому же при работе дополнительный шум. Известный способ реализуется плотномером с полностью погруженным силовводом в виде поплавка, в котором к закрепленному на шарикоподшипниковых опорах рычагу с одной стороны подсоединен находящийся в потоке контролируемой жидкости поплавок, находящийся под действием измеряемых здесь Ар химедовых сил. К другой стороне рычага через диафрагму и рычажную систему, а также через сопло приложен момент сил пневматического давления от пневматического преобразователя, К этой же стороне рычага прикреплена заслонка, частично перекрывающая выходное сечение сопла. Под действием моментов Ар химедовых сил и сил пневматического давления рычаг находится в равновесии. При изменении плотности контролируемой жидкости изменяется величина момента Архимедовых сил, равновесие нарушается и рычаг поворачивается на некоторый угол, При этом заслонка изменяет площадь выходного сечения сопла, пневматическое давление ш системе изменяется до тех пор, пока момент сил пневматического давления не уравновесит новую величину момента Ар химедовых сил Для постоянной работы плотномера от пневматического преобразователя через фильтр, редуктор и дроссель непрерывно поступает сжатый воздух, который выходит через зазор между соплом и заслонкой. Конструкция известного плотномера имеет следующие недостатки, Используемая для передачи уравновешивающи х усилий сложная механическая система включает в себя большое количество пар трения и упругие элементы, на преодоление сопротивления которых тратится энергия, определяющая величину вносимых дополнительных погрешностей в измерения. Еще одним дополнительным источником погрешностей измерения является находящийся в потоке поплавок, не защищенный полностью от воздействия пульсации потока. Все эти погрешности отрицательно влияют на точность измерений. Известен также способ контроля плотности и плотномер для его реализации [Авторское свидетельство СССР № 457008, кл. G 01 N 9/12, опублик. 15.01.75]. Плотномер реализует известный способ определения плотности жидкости путем контроля за положением равновесия механической системы, находящейся под действием моментов измеряемых здесь Архимедовых сил и сил, создаваемых преобразователем усилий, который может быть пневматическим, гидравлическим, электрическим и τ д. Этот способ не обеспечивает высокой точности измерений, так как предусматривает преобразование пневматических, гидравлических, электрических и т. д импульсов в механические усилия, что неизбежно сопровождается потерями энергии в преобразователе, определяющими собой величину погрешностей при измерении. Плотномер по этому способу состоит из двух соосных сильфонов, расположенных вертикально один над другим. Ближние друг к др угу концы сильфонов соединены с неподвижной перегородкой, а дальние герметично закрыты и соединены между собой жестким стержнем, который с помощью тяги и двух шарниров соединен с одним из плеч рычага. Второе плечо рычага соединено с преобразователем усилия Устройство по этому способу не обеспечивает высокой точности измерений, так как в нем создаются дополнительные потери энергии на преодоление сил трения в шарнирах и упругости сильфонов. Эти потери, а также потери энергии в преобразователе соизмеримы по величине с изменениями момента Архимедовых сил, чем определяются погрешности измерений. Наиболее близким к предполагаемому изобретению, принятым в качестве прототипа, является способ измерения плотности, реализованный плотномером {Авторское свидетельство СССР № 492785, кл. G 01 N 9/18 опублик. 23.02,76]. Способ состоит в определении плотности жидкости путем контроля за положением равновесия механической системы, находящейся под действием моментов измеряемых здесь Архимедовых сил со стороны контролируемой жидкости и моментов уравновешивающих сил, в виде упругих сил, приложенных со стороны уравнителя, выполненного в виде гибкого элемента. Известный способ не дает высокой точности измерений. Это определяется отсутствием стабильности упругих сил, зависящих от многих факторов: качества изготовления упруги х элементов, свойств материала, времени эксплуатации, температуры окружающей среды и т. д., вызывающи х погрешность в измерениях, соизмеримую с величиной измеряемого изменения величины момента Архимедовых сил. Известный способ реализован принятым в качестве прототипа плотномером [Авторское свидетельство СССР № 492785, кл. G 01 N 9/18, опублик. 23.02.76], содержащим: двуплечий рычаг с упорами, на одном конце которого через демпфер-разделитель укреплен силоввод в виде тонущего поплавка, а другой соединен с системой регистрации перемещений поплавка, подключенный к показывающему прибору, уравнитель, выполненный в виде упругого элемента, сочлененный с плечом рычага через гибкую связь. При изменении плотности измеряемой среды изменяется момент Ар химедовых сил, воздействующий на поплавок, рычаг поворачивается и в новом положении уравновешивается изменившимся моментом, создаваемым плоской пружиной. Поворот рычага фиксируется блоком регистрации перемещений. По величине угла поворота судят об изменении момента Архимедовых сил и плотности контролируемой жидкости. Существенными признаками прототипа, совпадающими с признаками заявляемого изобретения, являются: двуплечий рычаг, силоввод, система регистрации перемещений силоввода, подключенная к показывающему прибору и соединенный с рычагом уравнитель. Однако известная совокупность признаков не позволяют достигнуть требуемых те хнических результатов, а именно стабильного соотношения между моментами приложенных к рычагу сил и величиной контролируемого параметра по следующим причинам: усилие и момент, развиваемые плоской пружиной, зависят от множества посторонних факторов; - от качества изготовления пружины: выдерживания ее геометрических размеров, выдерживания технологии изготовления, в том числе режима термообработки, химического состава, материала пружины и т, д. В серийном производстве неизбежен разброс этих величин и, следовательно, разброс силовых характеристик пружины; - силовая характеристика пружины изменяется с течением времени и характер этого изменения зависит от упруги х свойств применяемого материала и времени эксплу атации; - на силовую характеристику пружины влияют изменения температуры окружающей среды, вызывающие изменения ее размеров. Указанные факторы делают силовую характеристику пружины нестабильной, а измерения неточными. Дополнительные погрешности в измерения вносит характер конструктивного исполнения плотномера: потери энергии на трение в шарнирах, потери энергии в демпфере, изменение направления усилия в гибкой связи, соединяющей плоскую пружину с рычагом при его повороте. Все это изменяет величину уравновешивающего момента независимо от изменения величины момента Архимедовых сил. В основу предлагаемого изобретения поставлена задача усовершенствования способа и устройства для оперативного определения параметров жидких и сыпучих веществ, в которых за счет изменения технологических и конструктивных параметров обеспечивается стабильное соотношение между моментами приложенных к рычагу сил и величиной контролируемого параметра. Поставленная задача решается тем, что в способе оперативного определения пара- , метров жидких и сыпучих ве ществ по характеру изменения положения равновесия механической системы под действием приложенных к ней моментов измеряемых и уравновешивающи х и х сил, согласно изобретению, в качестве уравновешивающи х используют моменты массовых сил, а устройство для оперативного определения параметров жидких и сыпучих веществ по предлагаемому способу, содержащее двуплечий рычаг, на одном плече которого с возможностью поворота закреплен силоввод, а другое взаимосвязано с системой регистрации перемещений силоввода, подключенной к показывающему прибору, и соединенный с рычагом уравнитель, согласно изобретению, уравнитель выполнен в виде противовеса, а силоввод и противовес закреплены на рычаге с возможностью изменения соотношения проекций плеч рычага на плоскость. Суть предлагаемого способа состоит в том, что подвижная механическая система находится в равновесии под действием моментов измеряемых сил (Архимедовых, массовых и др.), приложенных со стороны контролируемого вещества (жидких растворов и смесей, сыпучего вещества и др.), и уравновешивающи х и х массовых сил. При изменении параметров контролируемого вещества, изменяется момент измеряемых сил, равновесие системы нарушается, а затем под действием изменившегося момента массовых сил снова восстанавливается, но уже в новом положении механической системы. Изменение равновесного положения механической системы контролируется с помощью измерительных приборов и по его величине судят о значении измеряемого параметра. Причинно-следственная связь между признаком предлагаемого способа и достигаемым техническим результатом состоит в том, что в качестве уравновешивающи х применяют моменты массовых сил, не изменяющихся во времени и не зависящих от различных посторонних факторов, по этой причине моменты массовых сил связаны стабильным соотношением с величиной контролируемого параметра, что обеспечивает высокую точность измерений предлагаемым способом, В устройстве, реализующем данный способ, технический результат достигается тем, что уравнитель, создающий момент уравновешивающи х сил, выполнен в виде противовеса, имеющего неизменную силовую характеристику, а силоввод и противовес закреплены на рычаге так, что при каждом повороте рычага обеспечивается его равновесное положение при новом значении контролируемого параметра, причем угол поворота рычага из исходного положения и величина контролируемого параметра стабильно соответствуют друг др угу. На чертеже представлено предлагаемое устройство, реализующее предлагаемый способ. На основании 1 закреплен с помощью оси 2 двуплечий рычаг 3, На плечах рычага закреплены уравнитель, выполненный в виде противовеса 4, контакт 5 и на гибкой нити 6 силоввод 7. К противовесу 4 шарнирно присоединен стержень 8. На основании 1 закреплен датчик 9 перемещения в зоне действия на него контакта 5. Силоввод 7 и противовес 4 закреплены на рычаге 3 с возможностью изменения соотношения проекций плеч рычага на плоскость. Устройство, реализующее предлагаемый способ, работает следующим образом. В исходном положении под действием приложенных к рычагу моментов сил от массы силоввода 7, массы противовеса 4, гибкой нити 6, стержня 8 и измеряемой силы, в данном случае Архимедовой силы контролируемой жидкости 10, система находится в равновесии. Датчик 9 под действием контакта 5 фиксирует на показывающем приборе (на рисунке не показан) исходное значение контролируемого параметра. При изменении контролируемого параметра (плотность, влажность, соленость и др.) равновесие системы нарушается. Рычаг 3 на оси 2 поворачивается «а некоторый угол относительно основания 1 и снова уравновешивается в положении, соответствующем новому значению контролируемого параметра. Благодаря характеру закрепления на рычаге силоввода и противовеса обеспечивается стабильное соотношение между приложенными к рычагу моментами сил и величиной контролируемого параметра. Стержень 8 уменьшает погрешность, вызываемую различной степенью погружения в контролируемую жидкость гибкой нити б. При повороте рычага 3 в новое положение контакт 5 воздействуе т на датчик 9, который вырабатывает соответствующий сигнал, передающийся на вторичный прибор для индексацией на исполнительные механизмы для управления технологическим процессом приготовления контролируемой жидкости. При этом каждому значению контролируемого параметра соответствует строго определенный момент Ар химедовых сил Мдрх , определяемый не изменяющимися массой и объемом силоввода. Этот момент равен моменту уравновешивающих сил Мур . где Gn - постоянная масса противовеса; Ln - плечо приложения массы противовеса. Из уравнения следует, что каждому значению момента Архимедовых сил соотве тствует определенная величина плеча, на котором приложена масса противовеса и, следовательно, строго определенный угол поворота рычага и строго определенная величина сигнала,вырабатываемого датчиком. Этим определяется стабильность соотношения между моментами приложенных к рычагу сил и величиной контролируемого параметра и точность предлагаемого способа. Точность работы устройства, реализующего предлагаемый способ, определяется выполнением уравнителя в виде противовеса и принятым характером взаимного расположения оси поворота рычага и точек крепления на нем силоввода и противовеса, обеспечивающих реализацию точного способа, позволяющего оперативно контролировать и управлять параметрами различных веществ. С помощью Прибора, основанного на предлагаемом способе, была, например, определена плотность карамельного сиропа, которая составила 1320 кг/м 3. Погрешность измерений при этом не превышала 0,3%.

ДивитисяДодаткова інформація

Автори англійськоюBalter Borys Zinoviiovych, Kozhanov Yurii Hryhorovych

Автори російськоюБалтер Борис Зиновьевич, Кожанов Юрий Григорьевич

МПК / Мітки

МПК: G01N 9/00

Мітки: рідких, визначення, оперативного, параметрів, спосіб, сипучих, пристрій, речовин

Код посилання

<a href="https://ua.patents.su/3-23244-sposib-ta-pristrijj-dlya-operativnogo-viznachennya-parametriv-ridkikh-ta-sipuchikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для оперативного визначення параметрів рідких та сипучих речовин</a>

Попередній патент: Голка в’язальної машини

Наступний патент: Спосіб та рецептурна станція для приготування сумішей сипучих та рідких компонентів

Випадковий патент: Спосіб прискореного вирощування печериці двоспорової в штучних умовах