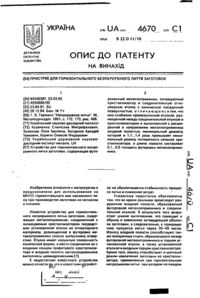

Спосіб горизонтального безперервного лиття заготовок

Номер патенту: 23421

Опубліковано: 02.06.1998

Автори: Богданов Аркадій Іванович, Щербачов Василь Валентинович, Гуртовий Микола Іванович, Семенов Анатолій Петрович, Звонарьов Сергій Олександрович, Козаченко Станіслав Митрофанович

Формула / Реферат

Способ горизонтального непрерывного литья заготовок, включающий подачу расплава в разъемный кристаллизатор из металлоприемника при перемещении его совместно с подвижной частью кристаллизатора на величину шага в направлении, противоположном вытягиванию заготовки, формирование заготовки и периодическое вытягивание ее из кристаллизатора с рабочей скоростью, с одновременным возвратом металлоприемника в исходное положение, отличающийся тем, что скорость перемещения металлоприемника при заполнении кристаллизатора расплавом после прохождения им 0,75 величины заданного шага, плавно снижают до 0,01-0,3 рабочей скорости.

Текст

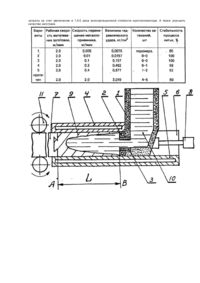

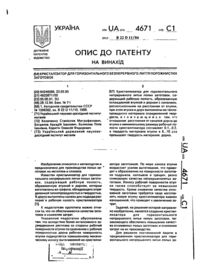

Изобретение относится к металлургии и предназначено для производства заготовок из металлов и сплавов. Известен способ горизонтального непрерывного литья заготовок прямоугольного сечения [Журнал "Сталь", 1988, №6, с.22-23], включающий подачу расплава в кристаллизатор, формирование заготовки и вытягивание ее из кристаллизатора в шаговом режиме. Недостатком описанного способа является то, что из-за коробления рабочих стенок кристаллизатора происходит нарушение стабильности процесса литья и образование подрывов и трещин на поверхности заготовок, что снижает их качество. Причиной коробления рабочих стенок кристаллизатора являются термоциклические нагрузки, число которых при шаге вытягивания 40мм достигает 2000 за время разливки продолжительностью один час. Кроме того, сложным является изготовление кристаллизаторов для отливки заготовок прямоугольного сечения, что приводит к увеличению затрат. Известен также способ непрерывного литья заготовок из металлов и сплавов в желобчатый кристаллизатор, рабочая поверхность которого образована из отдельных звеньев, перемещающихся в процессе разливки по наклонной плоскости и к которым сверху прижата стальная охлаждаемая лента [Герман Э. Непрерывное литье, Металлургиздат, 1961, с. 91-92]. Недостатками этого способа является то, что не обеспечивается стабильность процесса литья и качество отливаемых заготовок Причиной этому является затекание и затвердевание расплава в зазорах между звеньями образующими рабочую полость кристаллизатора, что приводит к заклиниванию и разрыву затвердевшей оболочки заготовки, а следовательно, к прекращению разливки При затекании расплава в зазоры между звеньями на поверхности заготовки образуются наплывы, резко снижающие их качество, а также уменьшающие на 20-30% выход (одного при прокатке таких заготовок. Кроме того, затекание расплава в зазоры способствует разгару кромок звеньев в месте их стыка, что приводит к резкому сокращению срока службы кристаллизатора такой конструкции и повышению затрат. Наиболее близким по технической сущности к заявляемому является способ горизонтального непрерывного литья заготовок [Разработка высокопроизводительной УНРС нового типа "ПЕНАЛ" и исследование процесса разливки стали на опытной установке: Отчет о НИР/УкрНИИмет; рук.работы А.И.Богданов, - 410-84, №ГР 01840009597, Харьков, 1986,-93 с], включающий подачу расплава в разъемный кристаллизатор из металлоприемника при перемещении его совместно с подвижной частью кристаллизатора на величину шага в направлении, противоположном вытягиванию заготовки, формирование заготовки и периодическое вытягивание ее из кристаллизатора с рабочей скоростью, с одновременным возвратом металлоприемника в исходное положение. Для повышения стабильности процесса литья на рабочие стенки кристаллизатора наносят смазку. К недостатку прототипа можно отнести то, что не обеспечивается стабильность литья, обусловленная тем, что смазка рабочих стенок кристаллизатора не может исключить заклинивания заготовки на длине шага вытягивания, приближающегося или равного длине разъемного кристаллизатора. Заклинивание заготовки происходило вследствие затекания и затвердевания расплава между неподвижными боковыми и подвижной верхней стенкой кристаллизатора при заполнении формообразующей полости расплавом на скорости равной или превышающей рабочую скорость вытягивания заготовки из кристаллизатора. Ввиду двухстороннего теплоотвода затекший расплав мгновенно затвердевал в виде тонкой пластинки, которая имела высокую твердость. Наличие между подвижной и неподвижными стенками пластинки из расплава приводит к зависанию и заклиниванию заготовки при ее вытягивании из кристаллизатора, что является причиной нарушения стабильности процесса литья и снижения качества отливаемых заготовок При зависании заготовки в кристаллизаторе стабильность литья снижалась на 15-20% и уменьшался выход годного из-за наличия наплывов и трещин на поверхности заготовок. Кроме того, при наличии между подвижной и неподвижной стенками кристаллизатора затвердевшего расплава происходил интенсивный износ рабочих стенок, выполненных из меди или ее сплавов, что приводило к резкому сокращению срока службы кристаллизатора и увеличению затрат на его восстановление. Проникновению расплава между подвижной и неподвижными стенками способствует его жидкотекучесть, а также гидравлический удар, который возникает в момент остановки движущегося металлоприемника с расплавом. Целью изобретения является усовершенствование способа горизонтального непрерывного литья заготовок, позволяющего путем изменения скорости перемещения металлоприемника при заполнении расплавом кристаллизатора повысить стабильность процесса литья и качество отливаемых заготовок. Цель достигается тем, что в способе горизонтального непрерывного литья заготовок, включающем подачу расплава в разъемный кристаллизатор из металлоприемника при перемещении его совместно с подвижной частью кристаллизатора на величину шага в направлении, противоположном вытягиванию заготовки, формирование заготовки и периодическое вытягивание ее из кристаллизатора с рабочей скоростью, с одновременным возвратом металлоприемника в исходное положение, скорость перемещения металлоприемника при заполнении кристаллизатора расплавом после прохождения им 0,75 величины заданного шага, плавно снижают до 0,01-0,3 рабочей скорости. При плавном снижении скорости перемещения металлоприемника до уровня 0,01-0,3 рабочей скорости вытягивания затвердевшей заготовки после прохождения им 0,75 величины заданного шага вытягивания, объем расплава поступающего в кристаллизатор единицу времени будет уменьшаться, что позволит рабочим стенкам кристаллизатора отобрать от расплава тепло перегрева над температурой ликвидуса, а следовательно, уменьшить его жидкотекучесть до уровня, исключающего затекание расплава между подвижной и неподвижными стенками кристаллизатора. Кроме того, при плавном снижении скорости перемещения металлоприемника во время заполнения формообразующей полости кристаллизатора расплавом значительно снизится сила гидравлического удара в момент прекращения движения металлоприемника, а следовательно, исключится проникновение расплава между подвижной и неподвижными стенками кристаллизатора. Выбор граничных условий обусловлен тем, что если скорость перемещения металлоприемника при заполнении кристаллизатора расплавом будет меньшей чем 0,01 рабочей скорости вытягивания заготовки из кристаллизатора, то возможно перемерзание расплава в металлопроводе, по которому он поступает из металлоприемника в кристаллизатор, что не способствует повышению стабильности процесса литья. При скорости перемещения металлоприемника большей чем 0,3 рабочей скорости вытягивания заготовки из кристаллизатора, невозможно обеспечить снижение гидравлического удара, а следовательно, будет происходить проникновение и затвердевание расплава между подвижной и неподвижными стенками кристаллизатора, что вызовет нарушение стабильности процесса литья. Начинать снижение скорости перемещения металлоприемника раньше, чем он пройдет 0,75 величины заданного шага вытягивания не следует, т.к. это приведет к снижению производительности. Снижать скорость перемещения металлоприемника после прохождения им больше, чем 0,75 заданного шага вытягивания не имеет смысла, потому что в этом случае не убудет достигн уто значительное погашение гидравлического удара, а следовательно, невозможно обеспечить достижение поставленной цели. Сущность изобретения поясняется чертежом, на котором изображено устройство для горизонтального непрерывного литья заготовок. По заявляемому способу в процессе горизонтального непрерывного литья заготовки, которую из кристаллизатора вытягивают в шаговом режиме, целесообразно, чтобы заполнение кристаллизатора расплавом производилось при плавном снижении скорости перемещения металлоприемника до 0,01-0,3 значения рабочей скорости вытягивания заготовки из кристаллизатора после прохождения металлоприемником 0,75 величины заданного шага вытягивания. Заявляемый способ может быть реализован с помощью устройства, содержащего металлоприемник 1, соединенный с водоохлаждаемым дном 2, в котором установлен огнеупорный металлопровод 3 и подвижной верхней стенкой 4, совершающей вместе с металлоприемником 1 на величину заданного шага L возвратнопоступательное перемещение между неподвижными стенками кристаллизатора нижней 5, боковыми 6 и затравкой 7. Для перемещения металлоприемника 1 служит привод 8, а для вытягивания затравки 7 и заготовки 9, сформированной из расплава 10, предусмотрены валки 11. При горизонтальном непрерывном литье заготовок квадратного поперечного сечения 180x180мм из стали 5 и стали 30Г применяли кристаллизатор длиной 1200 мм, рабочая полость которого образована верхней подвижной стенкой 4 с дном 2, а также нижней 5 и боковыми 6 неподвижными стенками, выполненными из меди. Охлаждение рабочих стенок 4, 5, 6 и дна 2 производили водой.Расход воды составлял 70-80 м 3/ч. При таком расходе скорость протекания воды в каналах достигала 5 м/с. Перемещение металлоприемника 1 с верхней стенкой 4 и дном 2 с огнеупорным металлопроводом 3 между боковыми 6 и нижней 5 стенками производили гидроцилиндром 8. Скорость перемещения регулировали с помощью системы дросселей и гидрораспределителей. Вытягивание затравки 7 вместе с заготовкой 9 осуществляли валками 11 с электромеханическим приводом. В процессе подготовки устройства к разливке валками 11 вводили затравку 7 на 100мм в желобчатую полость, образованную нижней 5 и боковыми стенками 6. Потом приводом 8 перемещали металлоприемник 1 с верхней стенкой 4, дном 2 и огнеупорным металлопроводом 3 в направлении "А", т.е. к затравке 7 и заполняли металлоприемник 1 расплавом 10. Затем, приводом 8 металлоприемник 1 вместе с верхней стенкой 4 дном 2 и металлопроводом 3 перемещали в направлении "В" на величину L = 1000мм и заполняли рабочую полость кристаллизатора, образованную стенками 4, 5, 6, дном 2 и затравкой 7 расплавом 10, который затвердевая образовывал заготовку 9. При этом перемещение металлоприемника 1 на длине составляющей 0,75 от величины заданного шага L производили с рабочей скоростью 2 м/мин., равной скорости вытягивания сформировавшейся в кристаллизаторе заготовки 9. А на оставшейся части шага вытягивания перемещение металлоприемника 1 плавно снижали до скорости, составляющей 0,01-0,3 рабочей скорости. После перемещения металлоприемника 1 с дном 2 и металлопроводом 3 в положение "В" включали валки 11 и производили вытягивание заготовки 9 с рабочей скоростью литья 2 м/мин. на величину L. Одновременно с вытягиванием заготовки 9 производили перемещение металлоприемника 1 с рабочей скоростью 2 м/мин, в положение "А". В процессе горизонтального непрерывного литья операции по перемещению металлоприемника из положения "А" в положение "В" с изменяющейся скоростью и вытягивание заготовки на величину L с одновременным перемещением (возвратом) металлоприемника в положение "А" с рабочей скоростью периодически повторяется. Данные по изучению влияния изменения скорости перемещения металлоприемника на длине шага вытягивания приведены в таблице. Из таблицы следует, что плавное снижение скорости перемещения металлоприемника в направлении, противоположном вытягиванию заготовки, при котором происходит заполнение разъемного кристаллизатора расплавом до 0,01-0,3 рабочей скорости вытягивания заготовки после прохождения им 0,75 величины заданного шага (варианты 2, 3, 4), обеспечивается повышение стабильности процесса литья, т.к. не происходит затекание и затвердевание расплава между подвижной и неподвижными стенками кристаллизатора. При снижении скорости перемещения металлоприемника в направлении, противоположном вытягиванию заготовки, после прохождения им 0,75 величины заданного шага больше чем 0,01 рабочей, скорости вытягивания заготовки из кристаллизатора (вариант 1) происходит перемерзание расплава в металлопроводе, что не способствует повышению стабильности процесса литья. А при снижении скорости перемещения металлоприемника в направлении противоположном вытягиванию заготовки меньше, чем 0,3 рабочей скорости вытягивания заготовки после прохождения им 0,75 величины заданного шага (вариант 5), происходило затекание и затвердевание расплава между подвижной и неподвижными стенками, что приводило к нарушению стабильности процесса литья. Согласно данным проведенных экспериментов заявляемое изобретение в сравнении с прототипом позволяет на 15-20% повысить стабильность процесса литья. Кроме того, существенно снизить капитальные затраты за счет увеличения в 1,5-2 раза эксплуатационной стойкости кристаллизатора. А также улучшить качество заготовок.

ДивитисяДодаткова інформація

Автори англійськоюBohdanov Arkadii Ivanovych, Kozachenko Stanislav Mytrofanovych, Hurtovyi Mykola Ivanovych

Автори російськоюБогданов Аркадий Иванович, Козаченко Станислав Митрофанович, Гуртовый Николай Иванович

МПК / Мітки

МПК: B22D 11/00

Мітки: горизонтального, лиття, спосіб, заготовок, безперервного

Код посилання

<a href="https://ua.patents.su/3-23421-sposib-gorizontalnogo-bezperervnogo-littya-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб горизонтального безперервного лиття заготовок</a>

Попередній патент: Ковш скрепера з шнеко-завантажувальним пристроєм

Наступний патент: Спосіб нервово-м’язової реабілітації дітей з периферичними парезами

Випадковий патент: Ротативний двигун