Спосіб побудови кульового шарнірного з`єднання секцій плавучого пульпопроводу

Номер патенту: 23489

Опубліковано: 25.05.2007

Автори: Головченко Володимир Олексійович, Помазан Сергій Григорович

Формула / Реферат

Спосіб побудови кульового шарнірного з'єднання секцій плавучого пульпопроводу, що включає з'єднання в єдине ціле двох сферичних ділянок трубних патрубків, при цьому забезпечують герметизацію із можливістю їх радіального переміщення навколо повздовжньої осі й обмежують величину наведеного переміщення при дії аварійних навантажень, який відрізняється тим, що на внутрішній сферичній ділянці створюють кільцеві сферичні потовщення, яким надають кривизну, протилежну за знаком і не більшу по величині від кривизни контактуючих поверхонь сферичних ділянок, та забезпечують, після дії аварійних навантажень, роз'єднання кільцевих потовщень та зовнішньої сферичної ділянки.

Текст

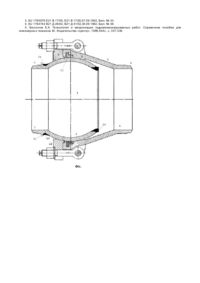

Корисна модель відноситься до машинобудівного забезпечення гірничої галузі, зокрема як спосіб покладений в основу побудови кульового шарнірного з'єднання елементів плавучого пульпопроводу комплексу для розробки гідромеханізованими засобами техногенних родовищ залізорудної сировини. Розробка техногенних родовищ з використанням гідромеханізації має свої технологічні особливості, врахування яких є обов'язковим при комплектації комплексу складовими частинами, а саме. Родовища є результатом значного накопичення у водоймищах зворотного водопостачання відходів мокрого збагачення сукупні їх обсяги на гірничо-збагачувальних комбінатах СНД складають 2,5млрд. тон. Величина щорічних скидів відходів збагачувального процесу на комбінатах, наприклад в умовах Кривбасу, коливається від 11 до 23млн. тон (по сухій породі) і на поточний період вони є предметом вторинного використання при одночасному рішенні питань екології, збереження сільськогосподарських угідь, зменшення розкриви під діючі кар'єри, багаторазової утилізації мінералізованої технологічної води та вторинного використання площ хвостосховищ. Для акумулювання відходів використовують природні низини, балки, старі кар'єри та створені на їх основі ємності при перепаді висот до 50м між основним виробництвом і хвостосховищами. Наприклад перепад висот та відстань між техногенними родовищами і збагачувальною фабрикою для умов Центрального гірничо-збагачувального комбінату (м.Кривий Ріг) відповідно складають 35м і 4км, продуктивна площа родовищ знаходиться в межах від 4 до 18м, при обсязі накопичення відходів кожного зі сховищ 36млн. тон. При цьому діаметр технологічних трубопроводів для плавучого пульпопроводу і пульпопроводу, розміщеного в береговій зоні, відповідно рівні 630 та 720мм. В свою чергу довжина плавучого пульпопроводу, в залежності від моделі земснаряда коливається від 118,5 до 298,0м, а кількість складових секцій і відповідно їх кульових з'єднань - від 15 до 28 одиниць. Осадка земснарядів знаходиться в межах від 0,57 до 1,2м, висота надводного борта - від 1,52 до 2,0м, а габаритна висота і довжина в транспортному положенні відповідно досягають 9,0 і 51м [1]. Гранулометричний та хімічний аналіз грунтів техногенних родовищ Кривбасу свідчать про значний розбіг зернових фракцій - для класів 5-0,05мм від 13,4 до 18,0%, менших 0,05мм - від 80,6 до 89,0%, при вмісті глинистих часток - в межах 10,0-15,0%, а масова частка залізомістких компонентів досягає 25-30%, при одночасній наявності з'єднань кремнію, кальцію, фосфор у, арки, марганцю та інших. Також мають місце обмеженість по площі і глибині технологічного водоймища, прояви впливу на земснаряд і плавучий пульпопровід нагонних хвиль, необхідність постійного земснарядом технологічного маневрування з використанням, як правило, папідіювання із задією лебідок. Наведені специфічні особливості гідромеханізованої розробки техногенних гірничорудних родовищ: значність обсягів, перепад висоти, віддаленість від основного виробництва, наявність глинистих компонентів, хімічна і абразивна агресивність, розбіжність зернового складу техногенного ґрунту та його осадність в пульпопроводі в моменти аварійної зупинки розробки, критичність нижнього рівня швидкості пульпи, вплив вітрових навантажень на земснаряд і плавучий пульпопровід із-за парусності та незначної осадки, дія нагонних хвиль, висока частота маневрування, значне накопичення пульпи в трубопроводах є базою вихідних даних при розробці конструкції кульових шарнірних з'єднань плавучого пульпопроводу в частині необхідності забезпечення надійності, зносостійкості, гнучкості, герметичності, механічної міцності, протидії критичним навантаженням. Відомий спосіб побудови кульового шарнірного з'єднання секцій плавучого пульпопроводу при якому використовують два циліндрокульові прошарки різних діаметрів об'єднують їх з допомогою шарніра Гука і забезпечують при цьому їх взаємну герметизацію та обмежене радіальне переміщення навколо продольно!' вісі, а внутрішній кульовий прошарок відокремлюють від транспортованої пульпи з допомогою трубної зрізаноконусної конструкції [2]. Недоліками даного способу реалізації побудови кульового з'єднання є недоцільне збільшення маси, складність машинобудівного виконання, обмежені показники в частині протидії динамічним навантаженням від парусності плавучого комплексу. Відома гнучка колона труб для нафтогазових свердловин на основі з'єднання двох патрубків різних діаметрів з циліндричними і сферичними ділянками кожен, останні розміщують концентрично одна у другій і створюють рухомий шарнір, який захищають від дії бурового розчину го фрованою циліндричною гнучкою втулкою, наведеною втулкою разом з внутрішньою сферичною ділянкою створюють герметичну кільцеву порожнину, а патрубкам конструктивно надають можливість їх взаємного центрування [3]. Недоліками даного аналога є обмежена гнучкість, односторонність герметизації від технологічного бурового розчину, не рішення питання радіальної гнучкості. Більш близьким способом до пропонованої корисної моделі є спосіб виготовлення сферичного шарнірного з’єднання (згідно [4]), яке створюють з двох пустотілих тр убних заготовок різного діаметра, шляхом концентричного з ’єднaння їх сферичних ділянок, і втулки із пружного матеріалу, останню розміщують на сферичних ділянках між трубними заготовками із допомогою якої створюють кільцеву порожнину для послідуючого наповнення під тиском відповідним герметиком і надають підвищеної рухомості сферичних ділянок при одночасній їх герметизації від транспортованої пульпи. Недоліками даного рішення є низька ремонтноздатність, складність технології виконання, відсутність конструктивних обмежень в частині протидії критичним радіальне діючим навантаженням, недостатня зносостійкість при дії хімічно та абразивно діючої пульпи. Найближчим з відомих рішень, взятого за прототип заявляемому способу, по цільовому використанню, показникам призначення, складовим частинам, близькості використання відповідає спосіб побудови кульового шарнірного з’єднання секцій плавучого пульпопроводу, згідно якому використовують два тр убних патрубка різних діаметрів з циліндричною і сферичною ділянками кожен, розміщують концентричнo одна в другій сферичні ділянки та з'єднують їх в єдине ціле грундбуксою і забезпечують можливість їх радіального переміщення навколо продольної вісі кульового з'єднання, грундбуксу та зовнішню сферичну ділянку облаштовують стяжними болтами і герметизують з'єднання сферичних ділянок ущільнювачем, вбудованим у зовнішній патрубок, при цьому межу наведеного радіального переміщення обмежують з використанням торця грундбукси і зовнішньої поверхні внутрішньої сферичної ділянки [5]. Недоліком найближчого аналога е ненадійність кульового з'єднання із-за впливу концентратора, який виникає в моменти обмеження повороту р ухомої частини з'єднання при динамічній дії парусності, нагонних хвиль, маневруванні. Наведений концентратор виникає в місцях контакту грундбукси і рухомої частини з'єднання, має обмежений по дліні контакт і, як правило, приводе до втомленістного руйнування внутрішнього патрубка. Задача корисної моделі - розширення області використання кульових шарнірних з' єднань через підвищення їх надійності з урахуванням особливостей гідромеханізованої розробки техногенних родовищ. Поставлена задача вирішується тим, що в способі побудови кульового шарнірного з'єднання секцій плавучого пульпопроводу з'єднують в єдине ціле дві сферичні ділянки трубних патрубків різних діаметрів з циліндричною і сферичною ділянками кожен, забезпечують герметизацію контактуючи х сферичних поверхонь та надають можливість їх радіального переміщення навколо продольної вісі з'єднання і при дії аварійних навантажень обмежують величину наведеного радіального переміщення, додатково, на внутрішній сферичній ділянці, створюють кільцеві сферичні потовщення (тори), яким надають кривизну протилежну за знаком і не більшу по величині кривизни контактуючих поверхонь сферичних ділянок та забезпечують, після дії аварійних навантажень, роз’єднання кільцевих потовщень та зовнішньої сферичної ділянки. Завдяки новим конструктивним рішенням побудови з’єднань секцій плавучого пульпопроводу та операціям пропонованого способу досягнуто виконання задачі, в першу чергу розширення області використання гідромеханізованого добування корисних копалин з техногенних родовищ та підняття надійності всього комплексу. Наведене досягнуто за рахунок дезінтеграції ударної енергії аварійних навантажень з виникаючого концентратора на кільцеві прошарки (тороподібні потовщення). Порівняльний аналіз запропонованого способу з відомим рівнем техніки, згідно наведених джерел інформації, не виявив впливу наведених рішень на досягнення позитивного результату згідно поставленої задачі. Таким чином, пропоноване технічне рішення відповідає вимогам корисності і новизни, призначене для використання у промисловості, а саме - у гірничодобувній галузі, здійснене за допомогою апробірованих машинобудівних те хнологій, має імпортозаміщуюче значення, побудоване з використанням науковообґрунтованих методів і при його реалізації в складі гідромеханізованих засобів в умовах Центрального гірничо-збагачувального комбінату забезпечується досягнення практичного результату у вигляді щомісячних обсягів добування залізорудної сировини з техногенного родовища в розмірі до 310000,0тон/зразок; крім того, рішення знайшло примінення в умовах Ново-криворізького та Північного гірничо-збагачувальних комбінатів, чим виконуються вимоги промислової придатності, які вбачали автори. Суть корисної моделі пояснюється кресленням (Фіг.) та описом взаємодії побудови пропонованого кульового шарнірного з'єднання. До складу кульового шарнірного з'єднання входять внутрішній та зовнішній циліндрокульові патрубки 1, 2 із циліндричними 3, 4 і сферичними 5, 6 ділянками, приєднувальні фланці 7, 8 до секцій пульпопроводу, грундбукса 9, стяжні болти 10, обмежувачі 11, 12 радіального переміщення сферичної ділянки 5. В зовнішній сферичній ділянці 6 патрубка 2 розміщено ущільнювач 13. Верхня і нижня частини зовнішньої поверхні сферичної ділянки 5 патрубка 1 облаштовані кільцевими сферичними потовщеннями 14, 15. При цьому кривизна сферичної поверхні елементів 14, 15 протилежна за знаком і менша по величині кривизни контактуючи х поверхонь сферичних ділянок 5 і 6 з урахуванням величини технологічного допуску на дозір. Довжина (висота) наведених потовщень не перевищує довжини дуги радіального переміщення обмежувача 11 з співосного положення патрубків 1 і 2 до контакту з обмежувачем 12. В реальному виконанні кульове шарнірне з'єднання (для варіанта ДУ400) забезпечує радіальне переміщення в любу сторону від повздовжньої вісі на кут ±16°, матеріал патрубків 1, 2 - сталь 35ЛІІІ по ГОСТ 977-75, поверхня сферичних ділянок 5, 6 має зносостійке від стирання корундове покриття на основі металокарбідів. В свою чергу елементи 14 і 15 з метою полегшення роз'єднання із контактуючою поверхнею відповідно сферичної ділянки 6 та грундбукси 9 (після дії критичних навантажень) піддані латунюванню в присутності поверхневоактивної рідини на основі гліцерину - товщина покриття 1-2мкм при шерохо-ватості 1,25-2,5мкм. В якості матеріалу ущільнювача 13 використано фторопласт з молібденовим наповнювачем. Матеріал грундбукси 9 - сталь 25ЛІІ по ГОСТ 977-75; кривизна внутрішньої сферичної поверхні грундбукси 9 дорівнює кривизні контактуючої поверхні сферичної ділянки 6. Напрямок потоку пульпи у з'єднанні - від патрубка 1. Взаємодію складових частин кульового шарнірного з'єднання реалізують наступним чином. При цьому, попередньо патрубок 1 приєднаний фланцем 7 циліндричної ділянки 3 до напорної секції плавучого пульпопроводу (зі сторони ближчої до земснаряда), а патрубок 2 фланцем 8 циліндричної ділянки 4 - до транспортної секції; стяжними болтами 10 грундбукса 9 та патрубки 1 і 2 з'єднані в єдине ціле. Патрубки 1 і 2 знаходяться в положенні від співосного до радіальне заміщеного в межах наведених вище ±16°. При номінальних технологічних переміщеннях земснаряда по водоймищу те хногенного родовища патрубки 1 і 2 міняють своє взаємне положення в межах ±16°, а ущільнювачем 13 забезпечується герметизація кульового з'єднання. Робочий тиск складає до 60 метрів водяного стовпа. При роботі з'єднання в межах заданого обмежувачі 11, 12 та елементи 14, 15 не задіяні. При виникненні аварійних радіальних переміщень сферичних ділянок 5 і 6 за межі ±16° (при дії на з'єднання нагонних хвиль, некваліфікованих маневрів земснарядом, дії парусності, тощо) вступають в дію елементи 14, 15. Їхня дія реалізується попередньо у вигляді гальмуючих пар елементів 14-6 і 159 без зади обмежувачів 11, 12. При подальшому аварійному переміщенні сферичних ділянок 5 і 6 вступають в дію елементи 11, 12. При відсутності гальмуючої дії елементів 14-6 і 15-9 та дії критичних радіальних навантажень контактування елементів 11 і 12 відбувається у вигляді удар у, їх контакт виникає по короткій дузі чим штучно створюється концентратор зусиль. Останнє з часом породжує втомленістне руйнування патрубка 1. Таким чином досягнута протидія створенню концентратора аварійних зусиль, виникаючих при нештатних режимах роботи гідроме-ханізованого комплексу і/ як результат, досягнуто підняття надійності кульових шарнірів плавучого пульпопроводу. Джерела інформації: 1. Ялтанец Н.М., Щадов М.И. Практикум по открытым горным работам. М., МГТУ, 2003,429 с., с. 408. 2. Шкундин Б.М. Землесосные снаряды. М., «Энергия», 1973, 272с., с.199. 3. SU 1760076 E21 В 17/00,Е21 В 17/20,07.09.1992, Бюл. № 33. 4. SU 1764744 В21 Д 26/02, В21 Д 41/02,30.09.1992, Бюл. № 36. 5. Бессонов Е.А. Те хнология и механизация гидромеханизированных работ. Справочное пособие для инженеров и техников. М., Издательство «Центр», 1999,544с., с. 337-339.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for building ball and socket attachment of sections of floating pulp line

Автори англійськоюHolovchenko Volodymyr Oleksiiovych, Pomazan Serhii Hryhorovych

Назва патенту російськоюСпособ построения шарового шарнирного соединения секций плавучего пульпопровода

Автори російськоюГоловченко Владимир Алексеевич, Помазан Сергей Григорьевич

МПК / Мітки

МПК: B21D 26/02, E21C 41/00

Мітки: спосіб, секцій, плавучого, побудови, шарнірного, кульового, пульпопроводу, з'єднання

Код посилання

<a href="https://ua.patents.su/3-23489-sposib-pobudovi-kulovogo-sharnirnogo-zehdnannya-sekcijj-plavuchogo-pulpoprovodu.html" target="_blank" rel="follow" title="База патентів України">Спосіб побудови кульового шарнірного з`єднання секцій плавучого пульпопроводу</a>

Попередній патент: Спосіб фунготерапії раку

Наступний патент: Застосування штаму гриба trichophyton verrucosum для виготовлення вакцини проти дерматомікозів тварин

Випадковий патент: Кладка теплових агрегатів