Двованний сталеплавильний агрегат

Номер патенту: 24092

Опубліковано: 31.08.1998

Автори: Нотич Анатолій Григорович, Рибінов Володимир Артемійович, Локтіонов Петро Якович, Рижанський Арнольд Зіновійович, Кущенко Олександр Іванович, Дворядкін Борис Олександрович, Міронов Євген Костянтинович

Формула / Реферат

Двухванный сталеплавильный агрегат, включающий две автономные ванны с общим сводом, соединенные между собой и центральным вертикальным каналом через перевалочные окна, при этом соединительный канал между ваннами разделен вертикальной перегородкой, отличающийся тем, что вертикальная перегородка в соединительном канале установлена перпендикулярно продольной оси агрегата по ширине вертикального канала в его осевой плоскости, при этом верхний торец перегородки отстоит от свода агрегата с образованием зазора, площадь поперечного сечения которого равна 0,2-0,3 площади поперечного сечения вертикального канала, а нижний торец перегородки расположен ниже кромки перевалочных окон на расстоянии равном 0,5-0,7 ширины вертикального канала, при этом перегородка выполнена в виде охлаждаемой ширмы.

Текст

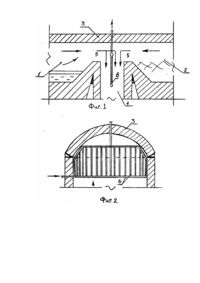

Изобретение относится к области черной металлургии, конкретнее к конструкции двухванных сталеплавильных агрегатов. Специфическая конструкция двухванного сталеплавильного агрегата СДСПА) и характер его работы предусматривает отвод технологических газов из двух ванн, работающих в разных технологических режимах, через один вертикальный канал и отсутствие регенерации тепла газов, что связано с известными трудностями эвакуации газов из агрегата, их о хлаждения и утилизации тепла. Известен, например, двухванный сталеплавильный агрегат с двумя вертикальными каналами по торцам, в каждом из которых по всей высоте параллельно продольной вертикальной осевой Плоскости агрегата размещены трубчатые охлаждаемые ширмы [1]. Эти ширмы позволяют охладить технологические газы, утилизировать их тепло в системе испарительного охлаждения агрегата и, рассредотачивая поток газов равномерно по сечению головки и вертикала, облегчает эвакуацию газов из агрегата. Известен также двухванный сталеплавильный агрегат, в котором с целью уменьшения его продольного размера и удобства размещения в существующем цехе на месте мартеновской печи имеется только один вертикальный канал для отвода газов из обеих ванн, размещенный между ними. Проблемы эвакуации технологических газов из агрегата, их охлаждения и утилизации тепла для этой конструкции двухванного агрегата становятся еще более острыми, чем для агрегата с двумя вертикалами, что связано с взаимодействием двух неравномерных встречных газовых потоков в месте поворота их из ванн в вертикал. Например, использование вышеупомянутой конструкции вертикального канала при центральном его размещении в агрегате приведет к тому, что о хлаждаемые ширмы, размещенные параллельно оси агрегата по всей высоте канала будут выполнять роль направляющих движения двух встречных потоков газа, которые беспрепятственно сталкиваются перед поворотом внутри отдельных каналов, образованных охлаждаемыми ширмами. С учетом различного количества газов, отводимого в фиксированный момент плавки из каждой ванны, потоки асимметричны по расходу, что приводит, как известно из газодинамики, к возрастанию коэффициента гидравлического сопротивления тракта и, с одной стороны, росту энергозатрат на эвакуацию технологических газов, а с другой стороны - приводит к увеличению различия" в условиях отвода газов из двух ванн и тр удностей обеспечения рационального гидравлического режима в каждой из них. Наиболее близким к заявляемому является двухванный сталеплавильный агрегат (ДСПА) с центральным вертикальным каналом, который включает две автономные ванны с общим сводом, соединенные между собой и центральным вертикальным каналом через перевалочные окна, при этом соединительный канал между ваннами разделен вертикальной перегородкой [2]. В данном двухванном сталеплавильном агрегате предпринята попытка решения одновременно двух технических задач при организации эвакуации технологических газов: утилизация тепла отводимых технологических газов на нагрев скрапа с первичным их охлаждением за счет этого теплообмена; предотвращения отрицательного влияющего на коэффициент гидравлического сопротивления столкновения асимметричных газовых потоков. Существенным недостатком известного решения является уменьшение свободного сечения верхней части вертикала за счет системы регулирования движения потоков, что приводит к увеличению скорости движения газовых потоков и усложнению их пути из продуваемой ванны β вертикал, обуславливающи х рост коэффициента гидравлического сопротивления и, как следствие, энергозатрат на эвакуацию технологических газов. Кроме того, для обеспечения утилизации тепла части потока отводимых газов на нагрев металлошихты, на организацию перетоков технологических газов из одной ванны в другую требуются сторонние энергозатраты, В качестве дополнительного тягодутьевого средства используются эжекторы, которые, как известно, малоэффективны для транспортировки горячих газов, капризны в эксплуатации и требуют весьма существенных расходов электроносителя. Следствием указанных недостатков является низкий уровень эффективности эвакуации технологических газов за счет высоких энергозатрат, сложность обеспечения оптимального гидравлического режима в каждой из ванн и потери энергоресурсов в результате низкой степени утилизации тепла отводимых технологических газов. В основу изобретения поставлена задача создания двухванного сталеплавильного агрегата, в котором за счет нового расположения вертикальной перегородки в соединительном канале обеспечивается повышение эффективности эвакуации технологических газов из ванн ДСПА путем снижения потребных энергозатрат на обеспечение оптимального гидравлического режима в каждой из ванн за счет уменьшения гидравлического сопротивления потоку, упрощения системы регулирования движением потоков и повышения степени утилизации тепла потока отводимых газов. Поставленная задача решается тем, что в двухванном сталеплавильном агрегате, включающем две/автономные ванны с общим сводом, соединенные между собой и центральным вертикальным каналом через перевалочные окна, при этом соединительный канал между ваннами разделен вертикальной перегородкой, согласно изобретению вертикальная перегородка в соединительном канале установлена перпендикулярно продольной оси агрегата по ширине вертикального канала в его осевой плоскости, при этом верхний торец перегородки отстоит от свода агрегата с образованием зазора, площадь поперечного сечения которого равна 0,2-0,3 площади поперечного сечения вертикального канала, а нижний торец перегородки расположен ниже кромки перевалочных окон на расстоянии равном 0,5-0,7 ширины вертикального канала, при этом перегородка выполнена в виде охлаждаемой ширмы, что позволяет обеспечить повышение эффективности эвакуации технологических газов из ванн ДСПА путем снижения потребных энергозатрат на обеспечение оптимального гидравлического режима в каждой из ванн за счет уменьшения гидравлического сопротивления потоку, упрощения системы регулирования движением потоков и повышения степени утилизации тепла потока отводимых газов. На фиг.1 и 2 показана принципиальная схема конструкции заявляемого двухванного сталеплавильного агрегата. Агрегат включает две автономные ванны 1 и 2 с общим сводом 3, соединенные между собой центральным вертикальным каналом 4 через перевалочные окна 5. В верхней части вертикального канала 4 перпендикулярно продольной оси агрегата по всей ширине вертикального канала в осевой поперечной плоскости установлена вертикальная перегородка 6, выполненная в виде охлаждаемой трубчатой ширмы. Верхний торец перегородки 6 отстоит от свода агрегата 3 с образованием зазора шириной F, при этом площадь зазора равна 0,2-0,3 площади поперечного сечения вертикального канала 4 шириной S. Нижний торец перегородки 6 расположен ниже кромки перевалочных окон 5 на расстоянии 0,5-0,7 ширины S вертикального канала 4. Вертикальная перегородка 6 делит вертикальный канал 4 на два автономных по ее высоте вертикальных канала равновеликой площади поперечного сечения. Технологические газы из ванны 1, где производится продувка жидкого металла кислородом, и из ванны 2, где производится нагрев металлошихты, под воздействием тяги дымососа газоочистки и гидростатического давления в ваннах направляются через перевалочные окна 5 в вертикальный канал 4. На осевой плоскости вертикала потоки газов встречаются с охлаждаемой вертикальной перегородкой 6 и под ее воздействием меняют направление без значительных энергопотерь возможных при прямом столкновении и повороте встречных потоков. Поток газов из ванны 1, составляющий количество газов, превосходящее при максимальном газовыделении - в 2 раза поток газов из ванны 2, требует для своей эвакуации большие расходы энергии, что собственно и является основным затруднением для обеспечения оптимального гидравлического режима в каждой из ванн. Под воздействием вертикальной перегородки, отстоящей от свода 3 агрегата с образованием зазора, поток из ванны 1 разделяется на две части: большая направляется в вертикальный канал 4 симметрично потоку из ванны 2, меньшая часть - через зазор в ванну 2. Последний переток возможен ввиду образования в верхней части вертикального канапа 4 со стороны ванны 2 зоны с относительно более низким давлением, чем со стороны ванны 1 из-за более благоприятных условий эвакуации газов из ванны 2. Объем газов, перетекающих из ванны 1 в ванну 2 будет определяться условиями гидравлического равновесия между половинами вертикального канала 4, разделенными вертикальной перегородкой б, т.е. будет происходить автоматическое выравнивание давлений в обеих ваннах при поддерживании необходимой тяги в тракте, что позволит обеспечить минимальные выбросы газов в атмосферу из ванны 1 при минимальных подсосах атмосферного воздуха в ванну 2. Размещение нижней кромки вертикальной перегородки 6 на расстоянии равном 0,5-0,7 ширины вертикального канала 4 ниже кромки перевалочных окон 5 определено экспериментальным путем как длина пути газового потока, на котором после поворота стабилизируются его параметры, что обеспечивает минимальное отрицательное взаимодействие встречных потоков из двух ванн. Величина площади поперечного сечения зазора между вертикальной перегород-кой 6 и сводом агрегата 3, равном 0,2-0,3 площади поперечного сечения вертикального канала, выбрана из условия возможного свободного, без дополнительных энергозатрат перетока газов со стороны продуваемой ванны в сторону нагреваемой с целью более равномерной нагрузки на все свободное сечение вертикала. При соотношении расходов газа из двух ванн одновременно 2:1 при обратном соотношении площади зазора к площади поперечного сечения вертикала с учетом коэффициентов сопротивления обеспечивается переток отделяющейся части потока из продуваемой камеры, соответствующий примерно 20% общей его величины, что обеспечивает достаточно близкие по значению количества газов в каждой половине сечения вертикала. При уменьшении разницы в количествах газов из обоих ванн значение зазора соответственно также уменьшается. Использование заявляемого изобретения в конструкции ДСПА позволит осуществить практически полную эвакуацию технологических газов из продуваемой ванны и предотвратить вредные выбросы в атмосферу из нее с одновременной полной эвакуацией технологических газов из нагреваемой ванны без существенно значимых подсосов в агрегат атмосферного воздуха. Простота конструкции обеспечивает низкие трудозатраты при ее монтаже и высокую эксплуатационную надежность, а включение охлаждаемой перегородки в существующую систему испарительного охлаждения ДСПА - утилизировать значительное количество тепла отводимых из агрегата газов и получить за счет этого дополнительное количество пара.

ДивитисяДодаткова інформація

Назва патенту англійськоюTwo-bath steel-melting unit

Автори англійськоюMironov Yevhen Kostiantynovych, Loktionov Petro Yakovych, Rybinov Volodymyr Artemiovych, Kuschenko Oleksandr Ivanovych, Ryzhanskyi Arnold Zinoviiovych, Dviroadkin Borys Oleksandrovych

Назва патенту російськоюДвухванный сталеплавильный агрегат

Автори російськоюМиронов Евгений Константинович, Локтионов Петр Яковлевич, Рубинов Владимир Артемьевич, Кущенко Александр Иванович, Рижанский Арнольд Зиновьевич, Дворядкин Борис Александрович

МПК / Мітки

Мітки: агрегат, сталеплавильний, двованний

Код посилання

<a href="https://ua.patents.su/3-24092-dvovannijj-staleplavilnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Двованний сталеплавильний агрегат</a>

Попередній патент: Спосіб виробництва мікромеханічних виробів

Наступний патент: Двованний сталеплавильний агрегат

Випадковий патент: Трикаскадний двоконтурний турбореактивний двигун з високим ступенем двоконтурності