Збірна фасонна фреза

Номер патенту: 25406

Опубліковано: 30.10.1998

Автори: Анастасов Сергій Леонідович, Колот Володимир Олександрович, Лишаєв Георгій Петрович, Шаповалов Віктор Федорович

Формула / Реферат

1. Сборная фасонная фреза, содержащая корпус со вставными наклонно установленными ножами фасонного профиля, в цилиндрических гнездах которых смонтированы твердосплавные режущие ролики, отличающаяся тем, что она снабжена дополнительными фасонными профилями, каждый из которых выполнен на противоположной основному профилю стороне соответствующего ножа, причем гнезда под ролики дополнительного и основного профилей расположены в одной плоскости таким, образом, что их оси образуют угол, равный двойному углу наклона ножей в корпусе, кроме того, на каждом торце ножа выполнен дополнительный скос, угол наклона которого к основному скосу также равен двойному углу наклона ножей в корпусе.

2. Сборная фасонная фреза по п.1, отличающаяся тем, что наибольшее углубление каждого дополнительного фасонного профиля выполнено в противоположном, по отношению к основному направлении и у противоположного торца ножа.

Текст

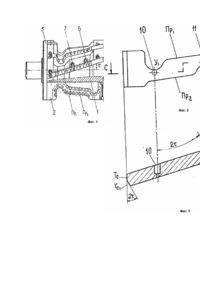

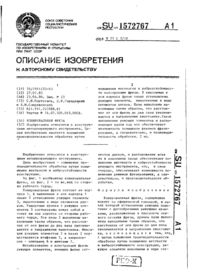

Предлагаемое изобретения относится к области обработки металлов резанием, в частности к инструменту для фрезерования и может быть использовано при обработке фасонных поверхностей деталей, преимущественно железнодорожных колес. Известны дисковые, цилиндрические и червячные фрезы, предназначенные для обработки фасонных поверхностей деталей, у которых фасонные режущие кромки выполнены либо зацело с корпусом (цельные фрезы), либо на отдельных вставных ножах из инструментальных сталей (сборные фрезы), размещенных и закрепленных в корпусе из конструкционной стали (Четвериков С.С. Металлорежущие инструменты. - С.246. 247, 372, 373). Достоинство таких фрез в том, что они позволяют вести обработку деталей сразу по всей фасонной поверхности одновременно. Недостаток указанных выше конструкций фрез заключается в том, что из-за сравнительно больших длин фасонных режущих кромок, а, следовательно, и периметров резания, в системе СПИД возникают вибрации, резко снижающие стойкость инструмента и производительность обработки. Известна конструкция специальной фасонной фрезы, предназначенной для обработки профиля железнодорожных колес локомотивов, вагонов, мотор-вагонов и др. (Четвериков С.С. Металлорежущие инструменты. С.247), содержащая корпус, в продольных наклонных пазах которого размещены плоские ножи с фасонным профилем, вдоль которого в цилиндрических гнездах установлены и закреплены винтами режущие элементы в виде твердосплавных роликов. Ножи в корпусе фрезы закреплены торцевыми крышками, клиньями и винтами. На торцах ножей выполнено по одному скосу под углом к лицевой плоскости, равном углу наклона ножа в корпусе. Фреза в рабочем положении устанавливается одним концом, имеющим конус, в шпиндель станка, а другим концом, имеющим цилиндрическую шейку - в поддерживающий кронштейн, что обеспечивает повышение жесткости установки- инструмента. Обработка колес на станке осуществляется попарно, одновременно двумя фрезами - левой и правой, отличающихся друг от др уга расположением фасонных профилей ножей и направлением скосов на их торцах. Достоинство фрезы в том, что длинная фасонная кромка заменена на отдельные небольшие круговые кромки режущи х роликов, установленных с перекрытием от ножа к ножу для обеспечения плавности огибания фасонного профиля бандажа колеса. Такая конструкция фрезы обеспечивает работу без вибраций и дает хорошее дробление стружки. Кроме того, поворачивая твердосплавные ролики по мере их износа вокруг оси, а также переустанавливая их на другой торец, можно в 8 - 10 раз повысить суммарную стойкость инструмента по сравнению с конструкциями, показанными на с.246 - 373. Недостаток рассмотренной конструкции фрезы в том, что ножи сравнительно быстро (после обработки 8 - 10 пар колес) выходят из строя из-за интенсивного истирания участков их наружной поверхности, расположенных между роликами. Переналадка фрезы требует значительного количества рабочего времени, т.к. изготовление новых ножей из-за их сложной конструкции отличается длительным циклом. Это в свою очередь, ведет к простоям оборудования и снижению производительности обработки. В качестве прототипа выбрана конструкция фрезы аналогичного назначения, разработанная фирмой "Хертель" (Hertel) ФРГ, также содержащая корпус с наклонно установленными вставными ножами фасонного профиля, вдоль которого в цилиндрических гнездах установлены твердосплавные режущие элементы - ролики. Крепление ножей в корпусе осуществляется клиньями, винтами и торцевыми крышками, а крепление роликов в ножах - винтами через внутренние отверстия. В одной из торцовых крышек фрезы предусмотрены отверстия для консольного крепления инструмента к шпинделю станка. Достоинства фрезы фирмы "Хертель" (ФРГ) такие же, как и у рассмотренной выше отечественной фрезы: плавность резания, хорошее дробление стружки, повышенная суммарная стойкость режущи х кромок благодаря возможности поворота и переустановки роликов. Недостатки фрезы заключаются в том, что ее ножи также сравнительно быстро выходят из строя из-за интенсивного износа участков поверхности между роликами и, кроме того, консольное расположение инструмента обеспечивает меньшую жесткость системы в процессе резания и возникающие вибрации способствуют снижению стойкости ножей и роликов фрезы. Переналадка фрезы из-за длительного цикла изготовления новых ножей отнимает значительное количество рабочего времени, увеличивает простои оборудования и снижает производительность обработки. В основу изобретения поставлена задача создания такого инструмента, переналадка которого требовала бы значительно меньшего рабочего времени, что, в свою очередь, существенно снизило бы простои оборудования и повысило производительность обработки. Для достижения этого технического результата в устройстве, содержащем корпус со вставными наклонными ножами фасонного профиля, в цилиндрических гнездах которых смонтированы твердосплавные ролики, согласно изобретению предусмотрены дополнительные фасонные профили, каждый из которых выполнен на противоположной стороне соответствующего ножа, причем гнезда под ролики дополнительного и основного профилей расположены в одной плоскости таким образом, что их оси образуют угол, равный двойному углу наклона ножей в корпусе, кроме того на каждом торце ножа выполнен дополнительный скос, угол наклона которого к основному скосу так же равен двойному углу наклона ножей в корпусе. Помимо этого наибольшее углубление каждого дополнительного фасонного профиля выполнено в противоположном, по отношению к основному, направлении и у противоположного торца ножа. Между отличительными признаками изобретения и достигаемым техническим результатом существуе т причинно-следственная связь. Простои оборудования зависят от времени, затраченного на его переналадку в результате износа режущего инструмента, в частности, участков поверхности между роликами, что естественно, ведет к снижению производительности обработки. Особенностью предложенной фрезы является то, что благодаря конструктивным изменениям, увеличивается работоспособность инструмента, поскольку отпадает необходимость в изготовлении дополнительных элементов - реек, что позволяет существенно снизить простои оборудования, а, соответственно, повысить производительность, обработки. Для достижения этого те хнического результата необходима, следующая совокупность существенных о тличительных признаков: наличие дополнительного фасонного профиля; выполнение дополнительного профиля на противоположной основному профилю стороне ножа; расположение гнезд дополнительного и основного профилей в одной плоскости; определенный угол наклона осей гнезд дополнительного и основного профилей; наличие дополнительных скосов с определенным углом наклона. Наличие дополнительных фасонных профилей на ножах фрезы позволяет осуществить быструю переналадку инструмента, без снятия его со станка путем переустановки ножей в корпусе на работу дополнительными фасонными профилями, и это существенно сокращает простои оборудования и повышает производительность обработки. Выполнение гнезд под ролики в дополнительном профиле на одной и той же плоскости с гнездами основного профиля, но с наклоном их осей на угол 2t, обеспечивает после переустановки ножей, в корпусе расположение передних режущи х поверхностей роликов такое же, как и для роликов основного профиля перпендикулярно главному вектору скорости резания, что дает одинаковые и нормальные условия резания для роликов обеих профилей. Выполнение дополнительных скосов на торцах ножей под углом 2t, к основным скосам позволяет после переустановки ножей в корпусе для работы дополнительным профилем обеспечить необходимое прилегание торцев ножей к торцевым крышкам, а именно - по плоскости, а не по острой кромке. Исключение из указанной совокупности хотя бы одного из перечисленных признаков не позволит достигнуть планируемый результат. Дополнительный технический результат достигается за счет конструктивного признака, состоящего в том, что наибольшее углубление каждого дополнительного фасонного профиля выполнено в противоположном по отношению к основному профилю, направлении и у противоположного торца ножа. Это позволяет сохранить ширину ножей, а, следовательно, и глубин у пазов в корпусах, таким же, как и в случае использования ножей с одним фасонным профилем, т.е. со хранить трудоемкость изготовления корпусов на прежнем уровне. Заявляемое решение не известно из уровня техники, и поэтому оно является новым. Заявляемое технического решение имеет изобретательский уровень, т.к. явным образом не следует из уровня техники для специалиста. Заявляемое изобретение промышленно применимо, т.к. оно предназначено для использования в промышленности. Таким образом, заявляемому изобретению может представляться правовая охрана, т.к. оно является новым, имеет, изобретательский уровень и промышленно применимо. Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 показан общий вид фрезы; на фиг.2 - главный вид ножа с дополнительным профилем; на фиг.3 - сечение ножа при осях гнезд и фасках на торцах ножа, направленных под углом друг к другу. Фреза (фиг.1) состоит из корпуса 1, в продольных наклонно под углом t расположенных пазах П которого, размещены ножи 2 с основным фасонным профилем Пр 1 и дополнительным профилем Пр 2. Ножи 2 закрепляются в корпусе с помощью торцевых крышек 3 и 4, поперечных винтов 5, пластинчатых клиньев 6 и нажимных винтов 7. В торцевой крышке 4 предусмотрены отверстия, для винтов 8, прикрепляющих ее к корпусу 1 фрезы и винтов 9, прижимающих ножи 2 к базовому кольцу 3. Цилиндрические гнезда 1 и 2 (фиг.2) под режущие элементы - ролики выполнены вдоль основного фасонного профиля Пр.1 и дополнительного Пр2, причем наибольшее углубление дополнительного профиля У2 выполнено по отношению к углублению основного профиля У 1 в противоположном направлении и у противоположного торца ножа. Для обеспечения использования ножей с дополнительным профилем Пр 2 в корпусе одной и той же фрезы, например левой или правой, гнезда 2 дополнительного профиля (фиг.1 и 3) выполнены на плоскости Пл1, т.е. там же, где выполнены гнезда 1 основного профиля Пр1, но их оси расположены под углом к осям гнезд 1, равном двойному углу наклона ножей в корпусе фрезы - 2t. Кроме того, на каждом торце ножа выполнен дополнительный скос Тс1, который также наклонен по отношению к основному скосу Тс на угол 2t. Таким образом, после выхода из строя ножей по профилю Пр 1, они могут быть переустановлены в корпусе этой же фрезы для работы по профилю Пр 2 с базированием на скосы Тс1. Предложенная конструкция фрезы позволяет значительно снизить время переналадки инструмента и, соответственно, снизить простои оборудования, повысить производительность обработки.

ДивитисяДодаткова інформація

Автори англійськоюKolot Volodymyr Oleksandrovych, Lyshaiev Heorhii Petrovych

Автори російськоюКолот Владимир Александрович, Лишаев Георгий Петрович

МПК / Мітки

МПК: B23C 5/00

Код посилання

<a href="https://ua.patents.su/3-25406-zbirna-fasonna-freza.html" target="_blank" rel="follow" title="База патентів України">Збірна фасонна фреза</a>

Попередній патент: Електромеханічний пристрій для очищення дротів від твердих опадів

Наступний патент: Спосіб механізованої обробки виробів

Випадковий патент: Спосіб виробництва яблучних чипсів