Установка для виробництва аміаку

Номер патенту: 25981

Опубліковано: 26.02.1999

Автори: Чумаченко Сергій Петрович, Грицишин Володимир Омельянович, Шумляковський Цезар Йосипович, Волохов Іван Васильович, Косенко Віталій Іванович, Бабіченко Анатолій Костянтинович

Формула / Реферат

Установка, для производства аммиака, содержащая последовательно соединенные отделения сероочистки, риформинга метана, конверсии оксида углерода, моноэтаноламиновой очистки, включающей газовый кипятильник с сепаратором, метанирования, компрессии, синтеза аммиака с абсорбционно-холодильной установкой, отделение разгонки газового конденсата с отпарной колонной, и последовательно соединенные установку деаэрации глубокообессоленной воды и отделение парообразования, соединенное с отделением риформинга, отличающаяся тем, что она дополнительно содержит последовательно соединенные промежуточную емкость газового конденсата, насос, два параллельно соединенных катионитных фильтра, промежуточную емкость глубокообессоленной воды и насос, выход которого подключен к установке деаэрации глубокообессоленной воды, а вход промежуточной емкости газового конденсата подключен к отделению разгонки газового конденсата.

Текст

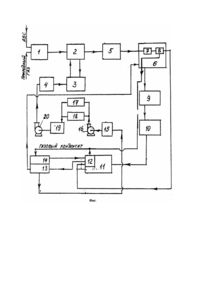

Предлагаемое изобретение относится к установкам для производства аммиака и может быть использовано в химической и нефтехимической промышленности. Известна установка для производства аммиака, включающая компрессор свежей азотоводородной смеси (ABC), аммиачный холодильник, вторичный сепаратор, колонну синтеза, котел-утилизатор, первичный конденсатор с сепаратором, магнитные фильтры, сборники жидкого аммиака и аммиачный компрессор [1]. Недостатком указанной установки является ее неэкономичность из-за повышенного расхода электроэнергии. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является установка для производства аммиака, содержащая последовательно соединенные отделения сероочистки, риформинга метана, конверсии оксида углерода, моноэтаноламиновой очистки, включающей газовый кипятильник с сепаратором, метанирования, компрессии, синтеза аммиака с абсорбционно-холодильной установкой, отделение разгонки газового конденсата с отпарной колонной, и последовательно соединенные установку деаэрации глубоко обессоленной воды и отделение парообразования, соединенное с отделением риформинга [2]. Однако эта установка также энергоемкая. Это обусловлено тем, что для получения пара в отделении парообразования потребляется со стороны глубокообессоленная вода с температурой 25°C в количестве 67т/ч и для ее аэрации и получения пара расходуется пар давлением 3,5кг/см 2, расходуется до 3Гкал/ч энергии. В то же время, выделяемый в отделении разгонки, газовый конденсат с температурой 75°C не используется в установке, а направляется в коллектор сточных вод, где его тепловая энергия безвозвратно теряется. В основу изобретения поставлена задача создания установки для производства аммиака, в которой, путем введения дополнительных, самих по себе известных в технике, элементов их новой взаимосвязи с известными элементами установки, обеспечивается возможность использования газового конденсата для получения пара. Эта задача решается тем, что в известную установку, содержащую последовательно соединенные отделения сероочистки риформинга метана, конверсии оксида углерода, моноэтаноламиновой очистки, включающей газовый кипятильник с сепаратором метанирования, компрессии, синтеза аммиака с абсорбционно-холодильной установкой, отделение разгонки газового конденсата с отпарной колонной, и последовательно соединенные установку деаэрации глубокообессоленной воды и отделение парообразования, соединенное с отделением риформинга, дополнительно введены последовательно соединенные промежуточная емкость газового конденсата, насос, два параллельно соединенных катионитных фильтра, промежуточная емкость глубокообессоленной воды и насос, выход которого подключен к установке деаэрации глубокообессоленной воды, а вход промежуточной емкости газового конденсата подключен к отделению разгонки газового конденсата. Новая взаимосвязь элементов установки с дополнительно введенными, известными в технике элементами (емкости, катионитные фильтры и насосы), обеспечивает возможность получения пара в отделении парообразования за счет использования собственных ресурсов, а именно, газового конденсата, выделяемого в отделении разгонки. Это позволяет: исключить потребление свежей глубокообессоленной воды со стороны, использовать тепловую энергию газового конденсата в процессе аэрации и парообразования, за счет чего снижается расход пара давлением 3,5кг/см 2 в установке деаэрации, что снижает потребление энергии до 3Гкал/ч. Еще одним преимуществом предлагаемой установки является снижение затрат энергии на транспортировку газового конденсата на очистные сооружения, сокращение трубопроводов и водной арматуры для подачи газового конденсата на очистные сооружения. На чертеже (фиг.) представлена предлагаемая установка для производства аммиака. Она содержит последовательно соединенные отделения сероочистки 1, риформинга метана 2, парообразования 3 с установкой деаэрации 4 глубокообессоленной воды, конверсии оксида углерода 5, моноэтаноламиновой очистки 6, включающей газовый кипятильник 7 с сепаратором 8, метанирования 9, компрессии 10, синтеза аммиака 11 с абсорбционно-холодильной установкой 12, отделение разгонки газового конденсата 13 с отпарной колонной 14, последовательно соединенные промежуточную емкость газового конденсата 15, насос 16, два параллельно соединенных катионитных фильтра 17, 18, промежуточную емкость 19 глубокообессоленной воды и насос 20. Выход насоса 20 подключен к установке деаэрации 4 глубокообессоленной воды, а вход промежуточной емкости газового конденсата 15 подключен к отделению разгонки газового конденсата 13. Установка работает следующим образом. Природный газ в количестве 36000нм 3/ч с давлением 44кгс/см 2 и температурой 147°C смешивается с азотоводородной смесью (ABC) в количестве 6000нм 3/ч до содержания водорода в смеси 10,7% и подается в отделение сероочистки 1, где в каталитическом реакторе на кобальт- молибденовом катализаторе при температуре 390°C происходит гидрирование сернистых соединений, содержащихся в природном газе, до сероводорода, а затем поглощение сероводорода окисно-цинковым поглотителем до содержания его не более 0,5мг/см 3. Очищенная газовая смесь смешивается с водяным паром в количестве 132000нм 3/ч и поступает в отделение риформинга метана 2 первой ступени, где на никелевом катализаторе при температуре 800°C и давлении 35кгс/см 2 происходит конверсия природного газа водяным паром, поступающим из отделения парообразования 3, до содержания метана в газе 11об.%. В отделении 2 тепло реакции процесса используется в отделении парообразования 3 для получения перегретого пара с температурой 485°C, давлением 105кгс/см 2, а также для подогрева до температуры 300°C деаэрированной воды, поступающей на питание паровых котлов с установки деаэрации 4. Затем газ поступает на вторую ступень конверсии, где при температуре 1200°C и давлении 32кгс/см 2 происходит паровоздушная конверсия метана до остаточного содержания метана 0,3об.%. После вторичного риформинга 2 газ состава, в % об: CO2 - 0,5 - 11, CO - 8 - 11, H2 - 67 - 71, CH4 - 0,5, N 2 - 23, при давлении 31кгс/см 2 и температуре 400°C в смеси с паром поступает в отделение конверсии 5. Процесс двухступенчатой каталитической конверсии оксида углерода осуществляется в высокотемпературном конверторе на железохромовом катализаторе при температуре 450°C, объемной скорости (сухо го газа) газа 1360ч-1 и объемном соотношении пар : газ 0,57 : 1, а затем в низкотемпературном конверторе на цинк-медном катализаторе при объемной скорости (по сухому газ у) 1950ч-1 и температуре 280°C. Состав неочищенного конвертированного газа (в пересчете на сухой газ) на выходе отделения 5 следующий, об.%: CO2 - 12 - 19, CO - 0,65, H2 - 58 - 63, CH4 - 0,5, N2 - 20, Ar - 0,25. Далее газ этого состава при температуре 180°C и давлении 28,5кгс/см 2 поступает в газовый кипятилъник 7 отделения МЭАО и поступает в сепаратор 8, где происходит отделение газового конденсата из конвертированной паро-газовой смеси, который образовался в процессе ее охлаждения. Газовый конденсат в количестве 677т/ч, отделяющийся от газовой смеси, содержащей растворенные диоксид углерода и аммиак, поступает с температурой 100°C в отпарную колонну 14 отделения разгонки газового конденсата 13. В колонне 14 при температуре 128°C и давлении 2,6кгс/см 2 из газового конденсата выделяются растворенные газы. Полученный газовый конденсат с температурой 75°C и содержанием примесей аммиака 70мг/л, органических соединений - 40мг/л (в пересчете на метанол), железа 13,2мг/л, хлора 1,2мг/л, диоксида кремния 16мг/л при pH = 1 из отделения разгонки 13 поступает в промежуточную емкость 15, из которой насосом 16 подается на катионитные фильтры 17 или 18 (один из них находится на регенерации). Конденсат после фильтра 17 или 18 с содержанием железа 0,03мг/л, диоксида кремния 0,025мг/л при pH 8 поступает в промежуточную емкость 19, из которой насосом 20 подается на установку деаэрации 4 отделения парообразования 3. Выходящая из верха колонны 14 отделения 13 парогазовая смесь с температурой 126°C поступает в генераторы-ректификаторы АХУ 12 отделения синтеза 11. В генераторы 12 поступает с температурой 137°C и конвертированная парогазовая смесь, где охлаждается до температуры 110°C. Отделившийся газовый конденсат из установки 12 направляется в отпарную колонну 14 отделения 13, а конвертированная парогазовая смесь, пройдя охладители отделения разгонки 13, с температурой 50°C поступает в отделение МЭ АО 6. В результате очистки конвертированный газ, содержащий 0,03об.% диоксида углерода и 0,7% оксида углерода направляется в отделение метанирования 9, где на никель-алюминиевом катализаторе проходит процесс гидрирования кислородсодержащих соединений при температуре 310 - 380°C и объемной скорости 4170ч-1. Из отделения метанирования очищенная азотоводородная смесь с давлением 24 - 25кгс/см 2 и температурой 45°C с содержанием, об.%: H2 - 74,16, N2 - 24,47, CH4 - 1,07, Ar - 0,3, CO2 до 5ррм, CO до 20ррм, поступает в отделение компрессии синтез-газа 10, где сжимается последовательно до давления 320кгс/см 2, а затем с температурой 45°C направляется в отделение синтеза аммиака 11, где в колонне синтеза на железном катализаторе происходит процесс превращения ABC в аммиак при температуре 420 530°C и объемной скорости 18000ч-1. Источники информации 1. Кузнецов Л.Д. и др . Синтез аммиака. - М.: Химия, 1982. - С.152 - 153. 2. Постоянный технологический регламент производства аммиака цеха 1-Б г.Северодонецк, 1985 (прототип).

ДивитисяДодаткова інформація

Автори англійськоюBabichenko Anatolii Kostiantynovych, Hrytsyshyn Volodymyr Omelianovych, Shumliakovskyi Tsezar Yosypovych, Volokhov Ivan Vasyliovych, Chumachenko Serhii Petrovych

Автори російськоюБабиченко Анатолий Константинович, Грицишин Владимир Емельянович, Шумляковский Цезарь Иосифович, Волохов Иван Васильевич, Чумаченко Сергей Петрович

МПК / Мітки

Мітки: аміаку, установка, виробництва

Код посилання

<a href="https://ua.patents.su/3-25981-ustanovka-dlya-virobnictva-amiaku.html" target="_blank" rel="follow" title="База патентів України">Установка для виробництва аміаку</a>

Попередній патент: Спосіб одержання гіркої настоянки “поліська особлива”

Наступний патент: Кабельний з’єднувач модулів транспортного засобу

Випадковий патент: Спосіб завантаження вугілля в камеру коксової печі