Спосіб періодичної прокатки тонкостінних труб із нержавіючих сталей

Номер патенту: 26070

Опубліковано: 30.04.1999

Автори: Загребельний Віктор Терентійович, Третяк Володимир Якович, Яременко Микола Іванович, Лісовський Олександр Олександрович, Шелест Анатолій Герасимович, Куценко Олександр Іванович, Король Микола Миколайович, Самойленко Геннадій Дмитрович, Ткаченко Микола Володимирович, Кекух Станіслав Миколайович, Цупкін Анатолій Вікторович, Кучеренко Валер'ян Романович, Чигиринський Юрій Васильович, Король Радомір Миколайович

Формула / Реферат

Способ периодической прокатки тонкостенных труб из нержавеющих сталей, включающий первоначальный нагрев в индукторе трубной заготовки до 300°C, ее порционную подачу в очаг деформации и деформацию по диаметру и толщине стенки в калибре, образованном ручьями валков переменного сечения, на конической оправке, отличающийся тем, что каждый из концевых участков трубной заготовки длиной, составляющей (24 ¸ 40) величины ее подачи, нагревают до температуры, равной (0,3 ¸ 0,5) ее начальной величины.

Текст

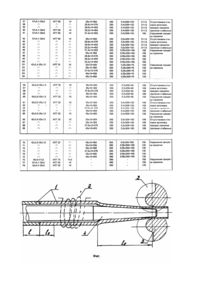

Изобретение относится к обработке металлов давлением, в частности, к трубопрокатному производству и может быть использовано преимущественно при прокатке тонкостенных труб из заготовки с отношением толщины стенки к диаметру в пределах 0,05 ¸ 0,08 на станах холодной прокатки труб, оснащенных индукционными устройствами для нагрева трубной заготовки токами высокой частоты. Известен способ периодической прокатки тонкостенных труб из нержавеющих сталей, включающий порционную подачу трубной заготовки в очаг деформации без ее подогрева и деформацию по диаметру и толщине стенки в калибре, образованном ручьями валков переменного сечения, на конической оправке [1]. Недостатком указанного способа прокатки труб является повышенная цикличность их производства. Это обусловлено тем, что при деформации трубной заготовки без ее подогрева максимальная температура имеет место в конце очага деформации, снижающая прочностные характеристики металла. В то время как для увеличения степени деформации металла за проход необходимо иметь такой температурный нагрев заготовки (перед деформацией), который обеспечил бы существенное снижение прочностных характеристик металла заготовки. Отсутствие предварительного нагрева заготовки ограничивает рост степени деформации металла за проход и тем самым увеличивает количество циклов при производстве указанных труб. Наиболее близким по технической сущности к предлагаемому является способ периодической прокатки тонкостенных труб из нержавеющих сталей, включающий нагрев трубной заготовки до 200 - 400°C, ее порционную подачу в очаг деформации и деформацию по диаметру и толщине стенки в калибре, образованном ручьями валков переменного сечения, на конической оправке [2]. Недостатком этого способа прокатки тонкостенных труб является нарушение прерывистости и стабильности ведения технологического процесса прокатки. Это обусловлено тем, что при деформации трубной заготовки обратным ходом валков на нее действуют сжимающие осевые усилия большой величины, приводящие в ряде случаев к стыковке нагретых торцов заготовок, утолщая их. Это нарушает непрерывность и стабильность технологического процесса, зачастую происходят остановки прокатного оборудования, снижая его производительность, стойкость калибров и оправок, увеличивая расход металла. Задачей данного изобретения является путем изменения температуры нагрева концевых участков заготовок исключить стыковку торцов заготовок и, тем самым, обеспечить рост производительности стана, стойкости прокатного инструмента и снизить расход металла. Указанная техническая задача достигается тем, что в известном способе периодической прокатки тонкостенных труб из нержавеющих сталей, включающем первоначальный нагрев трубной заготовки до 300°C, ее порционную подачу в очаг деформации и деформацию по диаметру и толщине стенки в калибре, образованном ручьями валков переменного сечения, на конической оправке, согласно изобретению, каждый из концевых участков трубной заготовки длиной, составляющей (24 - 40) ее величин подачи, нагревают до температуры, равной (0,3 - 0,5) ее начальной величины. Указанные параметры определены опытным путем. Если длина концевых участков заготовок меньше 24 ее величины подачи и температура их нагрева менее 0,3 ее начальной величины, то наблюдается стыковка торцов заготовок. В случае же, если длина концевых участков заготовки составляет больше 40 ее величины подачи и температура их нагрева более 0,5 ее начальной величины, то передача тепла к ним от основной части заготовок превалирует, повышая их температуры до уровня, снижающих прочностные свойства торцов. А это приводит, в конечном итоге, к стыковке торцов заготовок. Сущность изобретения поясняется чертежом (фиг.), на котором схематично показан предлагаемый способ периодической прокатки тонкостенных труб из нержавеющих сталей. Способ включает нагрев токами высокой частоты трубной заготовки 1 до 300°C с помощью индуктора 2, ее порционную подачу в очаг деформации с длиной l0 и деформацию по диаметру и толщине стенки в калибре, образованном ручьями валков 3 переменного сечения, на конической оправке 4. При этом каждый из концевых участков l1 и l2 трубной заготовки 1 длиной, составляющей (24 40) ее величины подачи, нагревают до температуры, равной (0,3 - 0,5) ее начальной величины. Прокатку тонкостенных труб из нержавеющей стали (типа Х18Н10Т), например, на станке ХПТ-75 по маршруту Æ95 ´ 6 - 57 ´ 3,0мм производят следующим образом. Трубную заготовку 1, с нанесенной на ней графитосодержащей смазкой (95 ´ 6мм) нагревают до 300°C с помощью индуктора 2 и порциями ее подают в очаг деформации длиной l0. При подходе концевых участков длиной l1 = l2 = 24 ´ 14,5 = 350мм (где 14,5 - величины подачи) к индуктору 2 температуру нагрева понижают до величины, равной (0,3 - 0,5) ´ 300°C = 90 - 150°C. В данном случае температуру уменьшают до 90°C. Такая температура нагрева указанных концевых участков заготовки 1 обеспечивает достаточно высокие прочностные свойства, позволяющие исключать стыковку и смятие торцов при действии больших осевых усилий во время осуществления деформации по диаметру и толщине стенки обратным ходом валков 3. По мере приближения каждого из концевых участков l1 и l2 происходит превалирующая над остыванием передача тепла от основной ее части к ним, в результате температура возрастает до температуры 200°C и более, обеспечивая тем самым уменьшение ее прочностных характеристик до уровня, позволяющего производить деформацию при увеличенных степенях деформации. Все это гарантирует непрерывность и стабильность ведения технологического процесса прокатки тонкостенных труб благодаря исключению смятия и стыковки заготовок, обеспечивая рост производительности стана на 20 - 30% и стойкости инструмента на 30 - 40% и снижение расхода металла на 0,05%. Предлагаемый и известный (прототип) способы периодической прокатки тонкостенных труб в количестве 1000м каждого размера из нержавеющих сталей (типа Х18Н10Т) были опробованы на станах ХПТ трех типоразмеров (75,55 и 32). Графитсодержащая смазка наносилась на заготовки способом окунания и последующей сушки. Результаты испытаний представлены в таблице. При использовании предлагаемого способа варьировали длиной концевых участков заготовок и температурой их нагрева, а также фиксировали производительность станов. Температуру заготовок контролировали термопарой ленточного типа, а длину концевых участков заготовки - с помощью металлической линейки. Здесь: №7, 8, 9, 10, 12, 13, 14, 15, 17, 18, 19, 20, 32, 33, 34, 35, 37, 38, 39, 40, 42, 43, 44, 45, 56, 58, 59, 61, 62, 63, 64, 66, 67, 68, 69 - предлагаемый способ прокатки труб. №1, 2, 3, 4, 5, 6, 11, 16, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30,31, 36, 41, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 60, 65, 70, 71, 72, 73, 74, 75 - способ с пределами, выходящими за предлагаемые, №76, 77, 78 - известный способ прокатки. Как видно из таблицы, в тех случаях, когда длина каждого из концевых участков заготовки составляла (24 - 40) ее величины подачи и их нагрев был равен (0,3 - 0,5) величины первоначального нагрева заготовок (№7, 8, 9, 10, 12, 13, 14, 15, 17, 18, 19, 20, 32, 33, 34, 35, 37, 38, 39, 40, 42, 43, 44, 45, 56, 57, 58, 59, 61, 62, 63, 64, 66, 67, 68, 69) не наблюдалось нарушение непрерывности и стабильности технологического процесса и отсутствовала стыковка торцов заготовок, что обеспечило увеличение производительности станов на 30%. В то время, когда длина каждого из концевых участков заготовок меньше 24 величины подачи или больше 40 этих величин, а также либо температура нагрева этих участков менее 0,3 ее начальной величины или больше 0,5 последних (№1, 2, 3, 4, 5, 6, 11, 16, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 36, 41, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 60, 65, 70, 71, 72, 73, 74, 75), происходило нарушение стабильности ведения процесса прокатки труб из-за стыковки торцов заготовок. При прокатке труб известным способом (№76, 77, 78) происходило нарушение процесса прокатки по причине стыковки торцов заготовок. Таким образом, разработанные мероприятия, а именно: длина каждого из концевых участков должна составлять (24 - 40) величины подачи заготовки и уменьшение температуры их нагрева (0,3 - 0,5) ее первоначальной величины позволили исключить стыковку торцов заготовок, сохранив тем самым непрерывность и стабильность ведения процесса прокатки. Это дало возможность увеличить производительность трех типоразмеров станов (ХПТ 75, ХПТ 55, ХПТ 32) на 30%. Источники информации 1. Кофф З.А. и др. Холодная прокатка труб. - Металлургиздат, 1952. - С.6 - 9; 323 - 324. 2. Авторское свидетельство СССР №142997, кл. B21B21/00, 1961.

ДивитисяДодаткова інформація

Автори англійськоюKutsenko Oleksandr Ivanovych, Kekukh Stanyslav Mykolaiovych, Korol Mykola Mykolaiovych, Zahrebelnyi Viktor Terentiiovych, Shelest Anatolii Herasymovych, Tkachenko Mykola Volodymyrovych, Lisovskyi Oleksandr Oleksandrovych, Chyhyrynskyi Yurii Vasyliovych, Tsupkin Anatolii Viktorovych, Yaremenko Mykola Ivanovych, Korol Radomir Mykolaiovych

Автори російськоюКуценко Александр Иванович, Кекух Станислав Николаевич, Король Николай Николаевич, Загребельный Виктор Терентьевич, Шелест Анатолий Герасимович, Ткаченко Николай Владимирович, Лисовский Александр Александрович, Чигиринский Юрий Васильевич, Цупкин Анатолий Викторович, Яременко Николай Иванович, Король Радомир Николаевич

МПК / Мітки

МПК: B21B 21/00

Мітки: тонкостінних, прокатки, сталей, труб, періодичної, спосіб, нержавіючих

Код посилання

<a href="https://ua.patents.su/3-26070-sposib-periodichno-prokatki-tonkostinnikh-trub-iz-nerzhaviyuchikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб періодичної прокатки тонкостінних труб із нержавіючих сталей</a>

Попередній патент: Сонячний приймач

Наступний патент: Спосіб одержання модифікованого носія

Випадковий патент: Гетероариламідні похідні