Спосіб прокатування суцільних залізничних осей

Номер патенту: 26209

Опубліковано: 19.07.1999

Автори: Хміль Микола Викторович, Бродський Сергій Сергійович, Трухін Микола Олексійович, Несвіт Володимир Васильович, Кукуй Давид Пенхусович, Піменов Анатолій Романович, Гончар Володимир Олександрович, Олійник Юрій Костянтинович, Гончарук Валерій Іванович, Полєщук Валентин Михайлович, Попов Євген Святославович

Формула / Реферат

1. Спосіб прокатування суцільних залізничних осей на тривалковому стані поперечно-гвинтового прокатування, за яким прокатують передню частину осі із прикладанням зусилля підпирання, а частину осі прокатують при установленні валків на величину пружної деформації заготовки, який відрізняється тим, що з осьовим підпиранням прокатують усю передню шийку і передпідматочину, прокатування решти частини осі проводять з осьовим підпиранням або з осьовим натяганням, при цьому підматочини прокатують, коли валки установлені на величину пружної деформації початкової заготовки, яка обкочується валками по її зовнішньому діаметру.

2. Спосіб за п.1, який відрізняється тим, що як початкову заготовку використовують викатану заготовку з діаметром, рівним 1,005 - 1,01 діаметра підматочини.

3. Спосіб за п.1, який відрізняється тим, що початкову заготовку виготовляють з безперервнолитого металу.

Текст

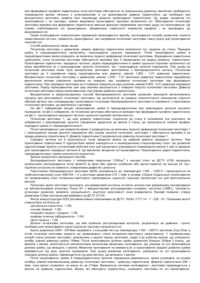

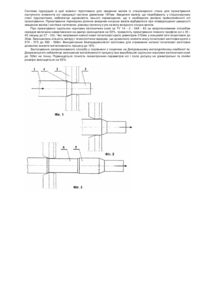

Винахід відноситься до обробки металів тиском, зокрема до виробництва суцільних чорнових залізничних осей на тривалковому стані поперечно-гвинтового прокатування, й може бути використаний при прокатуванні суцільних періодичних профілів. Суцільна чорнова залізнична ось являє собою виріб із змінним по довжині зовнішнім діаметром. Елементи залізничної осі мають циліндричну форму й, починаючи від торця осі, відповідно називаються: шийка, передпідматочина, підматочина, середня частина, та задні підматочина, передпідматочина і шийка. Кожна з цих частин має своє функціональне значення. Найбільш важливими елементами осі є підматочини, тому що при наступних технологічних операціях як то: правлення, оцінка прямолінійності, співосності елементів осі (шийки та середньої частини), симетричності розташування шийок вони є базовими (основними) елементами. Відомий спосіб прокатування суцільних і періодичних профілів на тривалковому стані поперечно-гвинтового прокатування [1] з обтисканням початкової заготовки у процесі прокатування по всій довжині, причому прокатування переднього кінця здійснюють із прикладанням осьового зусилля підпирання, що підштовхує заготовку крізь валки. На виході з валків передній кінець захоплюється автоматичним затискачем. Подальше прокатування здійснюють, прикладаючи зусилля натягання при одночасному знятті зусилля підпирання. Вадою означеного способу є те, що прокатані елементи осі мають нестабільні розміри як по діаметрах, так і по довжині. Абсолютна різниця величин діаметрів однойменних елементів досягає 8мм. Це пояснюється тим, що при зведенні й розведенні валків у процесі прокатування (під навантаженням від зусилля деформації) швидкісні й точнісні характеристики гідрорушія для кожного валка неідентичні, що призводить до зміщення осі прокатування до 10мм (доведене у роботі [2]). Крім нестабільності розмірів, зміщення осі прокатування призводить до викривний осі і неспівосності її елементів. Як зазначалося раніше, підматочини є базовими елементами. Нерівність діаметрів підматочин призводить при випрямлянні до перекосу осі в штампах, що не дозволяє виправити її непрямолінійність. У поєднанні з неспівосністю елементів осі при механічній обробці це призводить до нерівномірного зняття металу по периметру. В результаті на поверхні чистової осі залишаються дефекти - сліди чорнової поверхні, залишки поверхневих де фектів чорнової осі. Відомі також способи прокатування кругли х періодичних профілів, направлені на підвищення якості профільного виробу. Характерною особливістю цих способів [3] є збереження стабільності тривалості процесу. Для цього прокатування проводять по всій довжині виробу з осьовим підпиранням. В цьому випадку, створюючи схему стискання, зменшують нерівномірність деформації і вплив розтягувальних напружин на якість макроструктури металу. Якість геометрії профілю не поліпшується. Найбільш близьким по технічній тугі до пропонованого є спосіб прокатування суцільних і порожніх профільних заготовок на тривалковому стані поперечно-гвинтового прокатування [4], за яким передній кінець заготовки прокатують із прикладанням зусилля підпирання, по закінченні прокатування заготовку реверсують, і прокатаний із підпиранням кінець заготовки калібрують із прикладанням до нього зусилля натягання, при цьому валки розводять на величину пружної деформації кліті і заготовки. Вадою даного рішення є те, що прокатані за цим способом підматочини будуть мати неоднакові діаметри. Після прокатування калібрують лише передній кінець прокатаної заготовки, а точніше - частину шийки. Розведення валків на величину пружної деформації кліті і заготовки при калібруванні шийки не дозволить усун ути нерівність діаметрів і довжин прокатаних підматочин, котрі, як зазначалось вище, є визначальними елементами при оцінці якості виробу в чорновому виді і базовими елементами при підготовці чорнової осі до механічної обробки. Втрата співосності елементів осі при прокатуванні за способом-прототипом викликана тим, що правлення стосується лише передньої частини шийки, яка після прокатування з залишковою деформацією з зусиллям підпирання реверсується і калібрується (правиться) без залишкової деформації, коли валки розведені на величину пружної деформації кліті і заготовки. Решта частина осі прокатується з різним переміщенням валків. Це викликано тим, що кожний валок має свою гідросистему. Ці гідросистеми практично не можуть однаково працювати при зміні стану валків, які вже навантажені. Різне переміщення валків при прокатуванні решти (крім шийки) елементів осі наводить до неточності розмірів прокатуваних елементів і втрати їх співосності. В основу винаходу поставлено задачу вдосконалення способу прокатування залізничних осей шляхом використання початкової заготовки із зовнішнім діаметром, рівним діаметру підматочини, тобто при прокатуванні повного профілю суцільної залізничної осі формування підматочини проводять при установці валків на величину пружної деформації початкової заготовки, чим забезпечується одержання базових елементів - підматочин, однакових діаметрів і довжин, підвищення точності геометричних параметрів інших елементів осі. Означений технічний результат досягається за рахунок того, що у відомому способі прокатування суцільних залізничних осей прокатування передньої частини осі проводять із прикладанням зусилля підпирання, а частина осі прокатується при установленні валків на величину пружної деформації заготовки, додатково з осьовим підпиранням прокатують усю передню шийку і передпідматочину, прокатування іншої частини осі проводять із осьовим підпиранням або з осьовим натяганням, при цьому підматочини прокатують, коли валки установлені на величину пружної деформації початкової заготовки, яка обкочується валками по зовнішньому діаметру. Як початкова заготовка може бути використана викатана заготовка із діаметром, і рівним 1,005 - 1,01 діаметра підматочини. Початкова заготовка може бути виготовлена з безперервно-литого металу. Запропонований в заявленому способі технічний прийом - прокатування повного і профілю переньої шийки і передпідматочини із осьовим зусиллям підпирання є новою суттєвою ознакою, що забезпечує точне формування цих елементів чорнової осі. Як зазначалося вище, змінювання схеми деформації при прокатуванні одного елемента (шийки), що містить у собі перехід з прокатування з зусиллям підпирання до прокатування з зусиллям натягання, а також неоднакове переміщення валків за рахунок різної роботи гідравлічних систем приводить до неточності геометричних розмірів прокатування елементів (шийки і підматочини) і втрати ними співосності. Втрата співосності є причиною непрямолінійності всього виробу й утворення поверхневих дефектів при подальшій механічній обробці чорнової осі. Прокатування ж всієї шийки і передпідматочини без змінювання режиму деформації, без переходу від з усилля підпирання до зусилля натягання, сприяє усуненню означених вад і забезпечує одержання точних розмірів цих елементів. Другою суттєвою ознакою запропонованого способу є формування профілю підматочини суцільної чорнової залізничної осі, який проводять при установленні валків стана на величину пружної деформації початкової заготовки, яка обкочується валками по її зовнішньому діаметру. Установлення валків на величину пружної деформації початкової заготовки передбачає використання початкової заготовки із заданим діаметром по всій довжині рівним діаметру підматочини. Установлення валків на величину пружної деформації початкової заготовки при формуванні профілю підматочини, коли заготовка обкочується по зовнішньому діаметру, виключає необхідність переміщення валків, зв'язану з установленням їх на прокатуваний діаметр підматочини, що необхідно при використанні заготовки, діаметр якої перевищує діаметр прокатуваної підматочини. Це усуває зміщення осі прокатування і, як наслідок, зникає викривина прокатуваної чорнової залізничної осі. Обкочування початкової заготовки валками при формуванні підматочини виконує функцію спрямівника заготовки щодо осі прокатування. Це сприяє стабілізуванню осі прокатування, збереженню співосності елементів профілю і не призводить до викривлення осі. Окрім поліпшування геометричних параметрів прокатуваного виробу, застосування способу дозволить знизити навантаження на стан, тривалість прокатування, час нагрівання початкової заготовки і масу крати для прокатування чорнової осі. Спосіб здійснюється таким чином. Початкову заготовку з діаметром, рівним діаметру підматочини залізничної осі, задають до стана. Передню шийку й передпідматочину прокатують, прикладаючи зусилля підпирання. Після прокатування шийки й передпідматочини валки розводять на величину пружної деформації початкової заготовки. Формування підматочини здійснюють, коли початкова заготовка обкочується валками при її переміщенні на задану довжину, підматочини. Прокатування підматочин, середньої частини, задніх передпідматочини й шийки суцільної чорнової залізничної осі може вироблятися як з прикладанням зусилля натягання, так і прикладаючи зусилля підпирання. При цьому як початкова заготовка може бути використана заготовка, виготовлена з безперевнолитого металу. Початкова заготовка до її нагрівання перед прокатуванням має діаметр, рівний 1,005 - 1,01 діаметра підматочини. Використання початкової заготовки з діаметром, рівним 1,005 - 1,01 величини діаметра підматочини передбачає виключення впливу утворення окалини на поверхні при нагріванні початкової заготовки при формуванні підматочини. При нагріванні заготовки на її поверхні утвориться шар окалини, рівний 0,005 - 0,01 діаметра нагріваної заготовки. Перед прокатуванням цей шар окалини вилучається з поверхні нагрітої початкової заготовки. Діаметр початкової заготовки перед прокатуванням стає рівним діаметру підматочини. Використання в запропонованому способі безперервнолитої заготовки дозволяє зменшити металоємніеть процесу при виготовленні початкової заготовки. Це досягається за рахунок технологічного зменшення кількості обрізків металу при попередньому прокатуванні початкової безперервнолитої заготовки в порівнянні з підготовкою початкової заготовки, що вироблена з виливків. На фіг.1 зображений процес прокатування шийки й передпідматочини при прикладанні зусилля осьового підпирання; на фіг.2 зображено, як початкова заготовка обкочується валками при формуванні профілю підматочини; на фіг.3 - прокатування середньої частини суцільної чорнової залізничної осі. Початкова заготовка 1, що має діаметр підматочини, подається до стану й штовхачем (на кресленні не зображено) з прикладанням зусилля підпирання задається до валків 2 стана, де прокатується повний профіль передньої шийки 3 і передпідматочини 4. Після прокатування цих елементів валки 2 розводяться на величину пружної деформації початкової заготовки 1 і, прикладаючи осьове зусилля підпирання або осьове зусилля натягання, заготовка 1 обкочується валками 2 на задану довжину підматочини 5. Діаметр підматочини 5 дорівнюється діаметру початкової заготовки 1. Середня частина осі 6 прокатується після зведення валків на заданий діаметр середньої частини. При прокатуванні підматочини 5 гідросистеми валків знаходяться в ненапруженому стаціонарному стані. Це дозволяє гідросистемам прийти у початковий робочий стан для однакового рівномірного переміщення валків 2 при їх зведенні для прокатування середньої частини 6. Це виключає зміщення осі прокатування. Прокатування задніх підматочини, передпідматочини і шийки учиняється аналогічно. Зразок конкретного виконання способу. Безперервнолита заготовка з поперечним перетином 1350см 2 з осьової сталі за ДСТУ 4728 проходить уповільнене охолоджування після вилиття (в ямах або укритих штабелях або вагоні-термосі) не менше 24 год і підлягає контролю на наявність поверхневих дефектів і ремонту. Підготовлені безперервнолиті заготовки (БЛЗ) нагріваються до температури 1180 - 1220°C і прокатуються на трубозаготовочному стані 900/750 ´ 3 у заготовки діаметром 212 ± 2мм (з уковом 3,8)для подальшого прокатування на тривалковому стані поперечно-гвинтового прокатування суцільної чорнової залізничної осі для магістральних вагонів. Прокатані круглі заготовки проходять ультразвуковий контроль на якість металу при радіальному прозвучуванні на автоматизованій установці Поиск 9/1 з використанням ультразвукових коливань частотою 2,5МГц. Чутливість установки дозволяє виявляти несуцільності, акустичні властивості яких еквівалентні боковій поверхні отвору діаметром 2,5мм (контрольний відбивач) за ДСТУ 21120. Якість макроструктури БЛЗ регламентована показниками за ДСТУ 10243 і ГСТ 14 - 1 - 235 - 91. Показники якості повинні бути не більш за: центральна пористість - 1,5б; осьова ліквація - 1,5б; лікваційні смужки і тріщини - 1,0б; крайова точечна забрудненість - 1,0б; світлі смужки - 1,0б. Штанги початкових заготовок, що вже пройшли ультразвуковий контроль, розрізняють на довжини - крати, необхідні для прокатувайня однієї суцільної чорнової залізничної осі. Крати довжиною 2050 - 2070мм нагрівають у кільцевій печі до температури 1180 - 1200°C протягом 2год 30хв, а потім початкові заготовки подають до тривалкового стана поперенно-гвинтового прокатування. У приймальному жолобі стана штовхач заготовки, упираючись у задній торець заготовки, задає її до робочих валків, що утворюють калібр, рівний діаметру шийки 148мм. Після прокатування ділянки шийки довжиною близько 200мм її кінець, що вийшов з валків, захоплюється автоматичним затискачам механізму натягування. Це утримує по осі прокатування ділянки шийки, що виходять з валків. Механізм натягування не вмикається, а прокатування заданої довжини шийки відбувається під дією зусилля підпирання. При цьому механізм натягування, утримуючи по осі прокатування передню ділянку шийки, переміщується під дією металу, що ви ходить з валків. Після прокатування шийки й передпідматочини зусилля підпирання вимикається, валки розводять на розмір калібру, рівний максимальному діаметру початкової заготовки - діаметру підматочини. Діаметр підматочини 208 ´ 2мм, тому валки позволять не менш як на 210мм. Вмикається система натягування і заготовка переміщується у валках на довжину підматочини. Валки, які обкочують підматочину, утримують заготовку по осі прокатування. Система гідрорушія в цей момент підготована для зведення валків із стаціонарного стана для прокатування наступного елемента осі середньої частини діаметром 187мм. Зведення валків, що перебувають у стаціонарному стані гідросистеми, забезпечує однаковість їхнього переміщення, що є необхідною умовою прямолінійності осі прокатування. Прокатування перехідних ділянок вихідним конусом валків відбувалося при співвідношенні швидкості зведення валків і системи натягання, рівному тангенсу к ута на хилу ви хідного конуса валків. При прокатуванні суцільних чорнових залізничних осей за ТУ 14 - 2 - 548 - 83 за запропонованим способом середня величина навантаження на двигун зменшилася на 50%, тривалість прокатування повного профілю осі з 35 40 секунд до 27 - 33с. Час нагрівання кожної нової початкової крати діаметром 212мм у кільцевій печі скоротився до 30хв. Зменшилась кількість вигару і те хнологічних відходів, що дозволило знизити масу початкової заготовки-крати з 570 - 575 до 562 - 566кг. Використання безперервнолитої заготовки для отримання катаної початкової заготовки дозволяє знизити металоємність процесу до 16%. Застосування запропонованого способу у порівнянні з існуючим на Дніпровському металургійному комбінаті їм. Дзержинського забезпечує зменшення металоємності процесу при виробництві суцільних чорнових залізничних осей до 160кг на тонну. Підви щується точність геометричних параметрів осі і поле допуску не діаметральні та лінійні розміри зменшується на 50%.

ДивитисяДодаткова інформація

Автори англійськоюPimenov Anatolii Romanovych, Brodskyi Serhii Serhiiovych, Kukui Davyd Penhusovych, Kukui Davyd Penkhusovych, Kukuj Davyd Penkhusovych, Popov Yevhen Sviatoslavovych, Nesvit Volodymyr Vasyliovych, Trukhin Mykola Oleksiiovych, Trukhin Mukola Oleksiiovych, Polieschuk Valentyn Mykhailovych, Poleschuk Valentyn Mykhailovych, Honcharuk Valerii Ivanovych, Khmil Mykola Vyktorovych, Oliinyk Yurii Kostiantynovych, Honchar Volodymyr Oleksandrovych

Автори російськоюПименов Анатолий Романович, Бродский Сергей Сергеевич, Кукуй Давид Пенхусович, Попов Евгений Святославович, Несвит Владимир Васильевич, Трухин Николай Алексеевич, Полещук Валентин Михайлович, Гончарук Валерий Иванович, Хмиль Николай Викторович, Олийнык Юрий Константинович, Гончар Владимир Александрович

МПК / Мітки

МПК: B21H 1/00

Мітки: спосіб, залізничних, прокатування, осей, суцільних

Код посилання

<a href="https://ua.patents.su/3-26209-sposib-prokatuvannya-sucilnikh-zaliznichnikh-osejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування суцільних залізничних осей</a>

Попередній патент: Абразивна маса для виготовлення полірувального інструменту