Спосіб виготовлення деталі пари тертя

Номер патенту: 27076

Опубліковано: 10.10.2007

Автори: Пчелінцев Олександр Вікторович, Шабаль Ярослав Миколайович, Пчелінцев Віктор Олександрович

Формула / Реферат

Спосіб виготовлення деталі пари тертя, переважно зі сталей і сплавів, не зміцнюваних термічною обробкою, при якому на торцевій поверхні деталі виконують канавки (пази), заповнюють їх зносостійким матеріалом, який пресують і розплавляють, який відрізняється тим, що канавки виконують спірально направленими, а розплавлення ведуть концентрованим джерелом енергії, при цьому діаметр плями контакта перевищує ширину канавки.

Текст

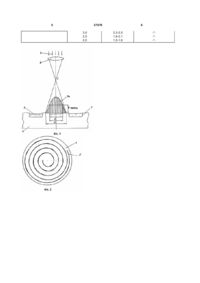

Спосіб виготовлення деталі пари тертя, переважно зі сталей і сплавів, не зміцнюваних 3 27076 зносостійкого порошкового матеріалу й одержання в покритті пор, а також формування валика, ширина якого менше ширини канавки (паза). Підтримування необхідної потужності випромінювання сприяє одержанню однорідного шару зносостійкого покриття по всій ширині канавки (паза) і високою адгезією з матеріалом виробу. Виконання спірально направленої технологічної канавки (паза) замість концентричної кільцевої дозволяє виключити переривчастість процесу обробки, а також уникнути формування зони стику в оброблюваному матеріалі, де властивості оплавленого матеріалу будуть уже відрізнятися унаслідок вторинного розплавлювання. Припустима величина зносу торців пари тертя звичайно не перевищує значення 1мм. Виходячи з цієї вимоги на поверхню зразка з не зміцнюваного матеріалу пари тертя наносять шлікерний шар покриття різної товщини й експериментальне визначають діаметр плями на поверхні від сфокусованого безперервного променя лазера з урахуванням наскрізного проплавлення шару покриття. Наприклад, при постійній потужності випромінювання (1,2кВт) проводиться обробка поверхні зі шлікерним покриттям заданої товщини, при різному діаметрі плями від променя лазера, у вигляді ізольованих смуг, потім вилучається не оплавлений шар порошку покриття і на отриманих оплавлених доріжках вимірюють геометричні параметри, одержуючи таким чином залежність b=f(d). Підвищення діаметра плями безперервного лазерного випромінювання приводить до зменшення щільності випромінювання і при визначених його значеннях не буде спостерігатися наскрізного проплавлення шару шлікерного покриття заданої товщини. Чим менше необхідна товщина наплавленого шару, тим більше припустимий діаметр плями від променя лазера на оброблюваній поверхні, що зв'язано з величиною (зі значенням) "потужності пробою" (Рпр.) для одержання гарної адгезії наплавляемого зносостійкого матеріалу з основним матеріалом виробу. Спосіб пояснюється кресленнями, де на Фіг.1 представлена схема розподілу використовуваної потужності випромінювання (Рв) по діаметру плями (d) від променя лазерного випромінювання 1, що перекриває ширину (b) канавки (паза) 5, заповненого порошком 3 на поверхні виробу 4; на Фіг.2 - спірально направлена канавка на поверхні тертя для заповнення зносостійким матеріалом і розплавлювання. Лазерний промінь фокусується за допомогою оптичної системи 2 у точці F, а потім у розбіжному потоці попадає на оброблювану поверхню плямою визначеного діаметра. В міру віддалення виробу від точки F зменшується щільність потужності випромінювання 1 і, відповідно, буде зменшуватися товщина шар у наплавлення за один прохід променя лазера. Спосіб здійснюється таким чином. 4 Елементи розвантажувального вузла гідроп'яти (диски) відцентрового компресора виготовляють зі сталі аустенітного класу типу 18-8 і на токарському верстаті 16 К20 виконують на торцевій поверхні спірально направлену канавку (паз) 5 глибиною 2мм і шириною 2,5мм (типу равлик). Так як «потужність пробою» (Рпр) залежить від властивостей матеріалу покриття (коефіцієнта теплопровідності, температури плавлення, коефіцієнта поглинання лазерного випромінювання, товщини шару) і режимів обробки, то ширину канавки (паза) (bмах) визначають експериментальним шляхом при постійній швидкості переміщення променя (V~1,0м/хв) і потужності безперервного випромінювання 1,2кВт, по змінюваній величині діаметра (d) плями на поверхні від сфокусованого лазерного променя для заданої товщини (1мм) зносостійкого покриття. Результати приведені в таблиці. Попередньо підготовленим порошком із твердого сплаву ВК6 М і міді заповнюють зубчатий паз (канавку) 5 і здійснюють його пресування з питомим навантаженням 4-6кгс/мм 2 на установці МС-500 і розплавляють лазерним випромінюванням 1, потужністю 1,2кВт, на установці ЛТН-1 при швидкості переміщення променю 1,7-2см/с і діаметрі променя 3,2-3,5мм. Після лазерної обробки торцеву поверхню шліфують на плоскошліфувальному верстаті з метою одержання плоскої поверхні і заданої величини шорсткості поверхні. Проведені порівняльні випробовування на зносостійкість на машині тертя ЦСЛ-2 і металографічний аналіз показали, що наявність наплавлених зон у вигляді спірально направлених канавок (пазів) на торцевих поверхнях елементів гідроп'яти із не зміцнювальної термообробкою сталі типу 18-8 дозволяє підвищити зносостійкість у 5-6 разів і в 1,5-2 рази вище в порівнянні з термообробленою сталлю 45. Використання запропонованої корисної моделі у порівнянні з прототипом надає наступні переваги: - можливість одержання зносостійкого шару в 10-15 разів швидше; - забезпечення високої адгезії зносостійкого матеріалу до матеріалу виробу; одержання безперервного спірально направленого шару зносостійкого матеріалу по всій робочій поверхні виробу. Результати експерименту по визначенню залежності ширини опла променя лазера (b=f(d)) Товщина покриття з порошкового матеріалу, мм Діаметр плями від променя лазера, мм Ширина оплавлен 1,0 5,5 4,2-4 4,5 4,0 3,5 3,5-3 3,1-3 2,7-2 5 27076 3,0 2,5 2,0 6 2,3-2,5 1,9-2,1 1,5-1,6 -"-"-"

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make part of friction pair

Автори англійськоюPchelintsev Viktor Oleksandrovych, Pchelintsev Oleksandr Viktorovych, Shabal Yaroslav Mykolaiovych

Назва патенту російськоюСпособ изготовления детали пары трения

Автори російськоюПчелинцев Виктор Александрович, Пчелинцев Александр Викторович, Шабаль Ярослав Николаевич

МПК / Мітки

МПК: F16J 15/00

Мітки: пари, тертя, спосіб, деталі, виготовлення

Код посилання

<a href="https://ua.patents.su/3-27076-sposib-vigotovlennya-detali-pari-tertya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення деталі пари тертя</a>

Попередній патент: Склад для приготування реагенту для обробки бурових розчинів

Наступний патент: Вимірювач кутових величин

Випадковий патент: Магнітний сепаратор