Спосіб виготовлення теплообмінного елемента

Номер патенту: 34956

Опубліковано: 26.08.2008

Автори: Гершуні Олександр Наумович, Ніщик Олександр Павлович, Письменний Євген Миколайович

Формула / Реферат

Спосіб виготовлення теплообмінного елемента, що включає пакетування пластин з отворами на трубі, який відрізняється тим, що отвір в кожній пластині виконують з відбортуванням, яке формують у вигляді прилеглого до пластини зрізаного конуса, що переходить у циліндр, а пакетування здійснюють шляхом посадки з натягом циліндра відбортування кожної наступної пластини в конусі відбортування кожної попередньої пластини, причому після пакетування трубу виймають.

Текст

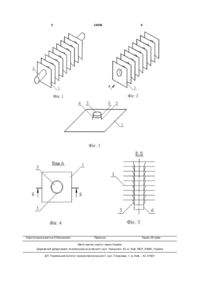

Спосіб виготовлення теплообмінного елемента, що включає пакетування пластин з отворами на трубі, який відрізняється тим, що отвір в кожній пластині виконують з відбортуванням, яке формують у вигляді прилеглого до пластини зрізаного конуса, що переходить у циліндр, а пакетування здійснюють шляхом посадки з натягом циліндра відбортування кожної наступної пластини в конусі відбортування кожної попередньої пластини, причому після пакетування трубу виймають. (19) (21) u200804639 (22) 10.04.2008 (24) 26.08.2008 (46) 26.08.2008, Бюл.№ 16, 2008 р. (72) НІЩИК ОЛЕКСАНДР П АВЛОВИЧ, U A, ГЕРШУНІ ОЛЕКСАНДР НАУМОВИЧ, U A, ПИСЬМЕННИЙ ЄВГЕН МИКОЛАЙОВИЧ, UA (73) НАЦІОН АЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ УКРАЇНИ "КИЇВСЬКИЙ ПОЛІТЕХНІЧНИЙ ІНСТИТУТ", U A 3 34956 пластині виконують з відбортуванням, яке формують у вигляді прилеглого до пластини зрізаного конуса, що переходить у циліндр, а пакетування здійснюють шляхом посадки з натягом циліндра відбортування кожної наступної пластини в конусі відбортування кожної попередньої пластини, причому після пакетування трубу виймають. Виконання отвору в кожній пластині з відбортуванням, яке формують у вигляді прилеглого до пластини зрізаного конуса, що переходить у циліндр, здійснення пакетування шляхом посадки з натягом циліндра відбортування кожної наступної пластини в конусі відбортування кожної попередньої пластини, після чого трубу виймають, дозволяє забезпечити підвищення показника конструктивної матеріалоємності F/m в порівнянні з прототипом за рахунок того, що як отримувані ребра-пластини, так і одночасно отримувана при цьому стінка внутрішнього каналу, що виконує роль труби, мають малу товщину, що дорівнює товщині вихідних пластин, тоді як в технічному рішенні-найближчому аналозі застосовуються товстостінні труби товщиною (2-4)мм. Підвищення ефективності роботи досягається тим, що термічний опір у основі ребра у пропонованому технічному рішенні буде відсутній, тому що утворюваний при реалізації корисної моделі теплообмінний елемент буде являти собою одне ціле, в кожному фрагменті якого немає з'єднань, тобто формоутворюючим матеріалом як для теплообмінної ребристої поверхні, так і для внутрішнього каналу, який виконує роль труби, являється одна і та ж сама вихідна пластина. Відповідно і теплопередача через цю систему буде здійснюватись більш ефективно. Технічна суть запропонованого способу виготовлення теплопередаючого елемента пояснюється кресленням. На кресленні зображено приклад виконання теплообмінного елемента зі сталі, що виготовляється за пропонованим способом: Фіг.1 - пластини 1, встановлені на трубі 2; Фіг.2 - утворений після пакетування пластин 1 теплообмінний елемент, загальний вигляд; Фіг.3 - окрема пластина 1 з отвором 3 та відбортуванням 4, яке складається з прилеглого до пластини зрізаного конуса 5, що переходить у циліндр 6; Фіг.4 - вид А з Фіг.2; Фіг.5 - переріз Б-Б з Фіг.4. При реалізації способу в залежності від того, якої довжини необхідно отримати теплообмінний елемент, беруть ту чи іншу кількість пластин 1 та встановлюють їх на трубу 2 (Фіг.1) так, що циліндр відбортування 6 кожної наступної пластини 1 входить в конус відбортування 5 кожної попередньої пластини 1 (Фіг.3). Далі здійснюють пакетування пластин 1 на трубі 2 (Фіг.1) шляхом посадки з натягом циліндрів в конусах відбортувань сусідніх 4 пластин 1 (Фіг.3). Після цього трубу 1 виймають (Фіг.1) і отримують теплообмінний елемент з пакету з'єднаних між собою пластин 1 (Фіг.2), на повздовжньому перерізі якого (Фіг.4, Фіг.5) видно, що всередині циліндрів 6 відбортувань 4 утворено канал, що виконує роль труби, для пропускання одного з теплоносіїв, а зовні циліндрів 6 через утворену ребристу поверхню може пропускатися інший теплоносій. Якщо канал всередині циліндрів відбортувань, що виконує роль тр уби, повинен бути герметичним, наприклад у випадку, коли теплообмінний елемент призначено для наступного виготовлення з нього випаровувально-конденсаційного пристрою, то герметичності досягають, наприклад, шляхом зварювання тертям, або шляхом нанесення на теплообмінний елемент плавкого матеріалу та наступного нагрівання елемента до температури плавлення цього матеріалу (наприклад, при використанні водного розчину вуглекислої міді у якості плавкого матеріалу ця температура складає (1100-1150)°С). Виготовлена модель теплообмінного блоку з п'яти пластин зі сталі товщиною 1мм розміром 158´100мм, кожна з яких мала по одному круглому отвору діаметром 31мм. Пластини були встановлені на трубі діаметром 30мм та пакетовані шляхом посадки з натягом так, що циліндри відбортуваннь кожної наступної пластини входили в конуси відбортувань кожної попередньої пластини, після чого тр уба була вийнята з утвореного пакету. Після збірки теплообмінного елемента для досягнення герметичності він занурювався у водний розчин вуглекислої міді [див. а.с. СРСР №977130], а потім прогрівався в печі при температурі (1100-1150)°С [див. статтю С.Гопин. Изобретено в СССР //Изобретатель и рационализатор.- 1988.- №10. С.18-19]. В результаті проведених вимірювань і розрахунків було з'ясовано наступне. 1. Виконана модель теплообмінного елемента дозволила показати можливість виготовляти різноманітні теплообмінні пристрої, включаючи пристрої випаровувально-конденсаційного типу, на базі даних елементів, без застосування труб, що випускаються промисловістю і товщина стінок яких є значною, яка, як правило, суттєво перевищує ту товщин у стінок, що задається умовами міцності оболонкових конструкцій при їх роботі при підвищеній температурі і, відповідно, підвищеному тиску. 2. Як показали проведені вимірювання і розрахунки, дане технічне рішення дозволяє досягти високих значень вагового показника або показника конструктивної матеріалоємності теплообмінних елементів (маса таких теплообмінних елементів буде складати величини порядку 2,5кг на 1м 2 поверхні теплообміну цих елементів). 5 Комп’ютерна в ерстка Л.Литв иненко 34956 6 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making heat exchange element

Автори англійськоюNischyk Oleksandr Pavlovych, Hershuni Oleksandr Naumovych, Pysmennyi Yevhen Mykolaiovych

Назва патенту російськоюСпособ изготовления теплообменного элемента

Автори російськоюНищик Олександр Павлович, Гершуни Александр Наумович, Письменный Евгений Николаевич

МПК / Мітки

МПК: F28F 13/00, F28D 15/00, F28F 1/00, F28D 15/02

Мітки: виготовлення, елемента, спосіб, теплообмінного

Код посилання

<a href="https://ua.patents.su/3-34956-sposib-vigotovlennya-teploobminnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення теплообмінного елемента</a>

Попередній патент: Вимірювальний перетворювач для спірометричних досліджень

Наступний патент: Віброекструдер для змішання та формування фібробетонних виробів

Випадковий патент: Спосіб виготовлення харчового продукту