Спосіб виготовлення теплообмінного елемента

Формула / Реферат

Спосіб виготовлення теплообмінного елемента, що включає формування плоскої труби з подовжніми канавками на її зовнішніх горизонтальних поверхнях з подальшим підрізуванням шару матеріалу на зовнішніх горизонтальних поверхнях між подовжніми канавками і формуванням ребер, що при цьому утворюються, який відрізняється тим, що плоску трубу виготовляють з внутрішнім оребренням, трикутними подовжніми канавками на зовнішніх горизонтальних поверхнях і бічними стінками трикутної форми шляхом протягування металу через фільєру, а формування ребер на зовнішніх поверхнях здійснюють з постійним кутом відгинання і швидкістю підрізання різальним інструментом, виконаним з роликом, що на ньому обертається, при цьому різальний інструмент направляють у поперечному напрямі відносно плоскої труби уздовж ребра, що формується, відділяють різальною кромкою різального інструменту шар матеріалу, примушують його ковзати між передньою поверхнею різального інструменту і його роликом, забезпечуючи виготовлення пелюсткових ребер ромбовидної форми нахиленими до горизонтальної площини труби в поперечному напрямі, з гострою вершиною пелюсткового ребра в носовій частині і скругленою вершиною пелюсткового ребра в хвостовій частині.

Текст

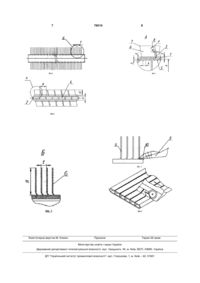

Спосіб виготовлення теплообмінного елемента, що включає формування плоскої труби з подовжніми канавками на її зовнішніх горизонтальних поверхнях з подальшим підрізуванням шару матеріалу на зовнішніх горизонтальних поверхнях між подовжніми канавками і формуванням ребер, що при цьому утворюються, який відрізняється C2 1 3 76016 4 ність виготовлення високоточного різального інформи нахиленими до горизонтальної площини струмента - профільного ножа. Крім того, теплоотруби в поперечному напрямі, з гострою вершибмінники, оребрення яких виконано за даним споною пелюсткового ребра в носовій частині і округсобом, не мають достатньої ефективності леною вершиною пелюсткового ребра в хвостовій тепловіддачі. частині. Найбільш близьким до винаходу, що заявляВиготовлення плоскої труби з внутрішнім ореється, є спосіб виготовлення теплообмінного елебренням, з трикутними подовжніми канавками і мента, що включає операції, при яких: бічними стінками трикутної форми шляхом протяa) формують подовжній трубчастий конструкгування металу через фільєру, наприклад, на противний елемент, що включає плоскі бічні стінки і катному стані, спрощує технологію виготовлення нижню та верхню стінки, в зовнішніх поверхнях труби. яких виконані подовжні прямокутні канавки.; Відгинання ребер з постійним кутом відгинанb) послідовно від одного кінця вказаного труня і постійною швидкістю підрізування різальним бчастого елемента до його іншого кінця формують інструментом, який направляють уздовж ребра,· ряди поперечних пелюсткових ребер одночасно у що формується, відділяючи різальною кромкою всіх зовнішніх поверхнях верхньої або нижньої різального інструменту шар матеріалу і примушустінки, відокремлених один від одного подовжніми ючи його ковзати між передньою поверхнею різаканавками, за допомогою різального інструменту, льного інструменту і роликом, що на ньому оберзабезпеченого чергуючими різальними поверхнятається, забезпечує в плоских поверхнях, ми, зміщеними щодо одне одного в подовжньому розділених трикутними канавками, виготовлення напрямі, [патент США №3886639, пелюсткових ребер ромбовидної форми нахилеB21D53/02,03.06.1975]. ними до горизонтальної площини труби в попереНедоліком даного способу є, перш за все, ничному напрямі, з гострою вершиною пелюсткового зька продуктивність формування оребрення, оскіребра в носовій частині і скругленою вершиною льки оребрення виконують з використанням звопелюсткового ребра в хвостовій частині підвищує ротно-поступального руху різального інструменту. турбулентність потоку і, як наслідок, коефіцієнт Крім того, зігнута форма пелюсткових ребер, нетепловіддачі теплообмінного елемента, що вигоминуча при такому способі формування ребра, товляється. різко збільшує аеродинамічний напір теплообмінВикористання різального інструменту, забезного апарату, тобто, підвищує його експлуатаційні печеного роликом, що обертається, обумовлює витрати. При цьому виготовлений описаним в павідгинання ребра і зміцнення його основи. тенті способом трубчастий елемент з плоскими В процесі підрізання різальна кромка різальнобічними стінками має високий аеродинамічний го інструменту виконує підрізання, зсув і витягання опір, а прямокутна форма подовжніх канавок на шара матеріалу, що підрізується між двома пойого поверхні обумовлює малу площину пелюстдовжніми трикутними канавками, у напрямку руху кового ребра, що знижує ефективність теплообмірізального інструменту. ну. Внаслідок зсуву і витягання шара матеріалу, В основу винаходу поставлено задачу удоскощо підрізується, формується пелюсткове ребро налення відомого способу виготовлення теплообромбовидної форми з гострою, у результаті зсуву і мінного елемента для підвищення ефективності витягання матеріалу, вершиною в носовій частині і його тепловіддачі, а також спрощення і підвищенскругленою вершиною у хвостовій частині ребра. ня продуктивності процесу виготовлення . Скругленню вершини в хвостовій частині ребра Поставлену задачу вирішують за рахунок сприяє також трикутна форма подовжніх канавок, створення способу виготовлення теплообмінного між якими підрізується шар матеріалу, а нахилеелемента, що, як і відомі з рівня техніки, включає ність стінки, задньої (по ходу руху різального інформування плоскої труби з подовжніми канавкаструменту) подовжньої канавки, також сприяє фоми на її зовнішніх горизонтальних поверхнях з пормуванню округленої вершини в хвостовій частині дальшим підрізуванням шара матеріалу на зовніребра шніх горизонтальних поверхнях між подовжніми Внаслідок зсуву і витягання шара матеріалу, канавками і формуванням ребер, що при цьому що підрізується, всі пелюсткові ребра виявляються утворюються, але в якому, згідно винаходу, що нахиленими до горизонтальної площини труби в заявляється, плоску трубу виготовляють з внутріпоперечному напрямі (у напрямку руху різального шнім оребренням, трикутними подовжніми канавінструменту). ками на зовнішніх горизонтальних поверхнях і бічВинахід пояснюється кресленнями. ними стінками трикутної форми шляхом на Фіг.1 зображено теплообмінний елемент, протягування металу через фільєру, а формуванвиготовлений відповідно до способу, який заявляня ребер здійснюють з постійним кутом відгинання ється, вигляд спереду; і швидкістю підрізання різальним інструментом, на Фіг.2 - теплообмінний елемент, вигляд збовиконаним з роликом, що на ньому обертається, ку; при цьому різальний інструмент направляють у на Фіг.3 - вигляд поперечних пелюсткових репоперечному напрямі плоскої труби уздовж ребра, бер спереду, що формується, відділяють різальною кромкою на Фіг. 4 - вигляд поперечних пелюсткових рерізального інструменту шар матеріалу, примушубер з торця плоскої труби; ють його ковзати між передньою поверхнею різана Фіг. 5 зображено схему підрізання на повельного інструменту і його роликом, забезпечуючи рхні теплообмінника з відігнутими ребрами, вигляд виготовлення пелюсткових ребер ромбовидної спереду; 5 76016 6 на Фіг. 6 - ту ж саму схему, вигляд в аксономені ребра сприяє також трикутна форма подовжніх трії. канавок 3, між якими підрізується шар матеріалу, а Теплообмінний елемент виконано у вигляді нахиленість стінки (задньої по ходу руху різця) плоскої труби з товщиною стінки 1 - S, з внутрішподовжньої канавки 3 також сприяє формуванню нім та зовнішнім оребренням. Плоска труба з двох скругленої вершини 8 в хвостовій частині ребра 6. зовнішніх бічних поздовжніх боків має стінки 2 триВ результаті зсуву і витягання шара матеріалу, кутної форми та поздовжні трикутні канавки 3 з що підрізується, всі пелюсткові ребра виявляються глибиною та шириною a=0,2-05S і кроком від 3 до нахиленими до горизонтальної площини труби в 20мм. поперечному напрямі (у напрямку обертання різВнутрішнє оребрення виконано у вигляді позця). довжніх каналів 4 прямокутного перерізу. На позВ процесі підрізання ребер, їх установка (фікдовжніх горизонтальних стінках поздовжніх каналів сація) під певним кутом відбувається наступним 4 прямокутного перерізу виконано низькі ребра 5 із чином. шагом та висотою 6=0,05h-0,5h, де h - висота позНосова кромка різця 9 виконує підрізання, зсув довжнього каналу 4. Ширина поздовжнього каналу і витягання у напрямку обертання різця шара ма4 b=0,5h-3,0h. теріалу, що підрізується, розташованого між двома Зовнішнє оребрення виконано у вигляді попеподовжніми трикутними канавками 3, а також поречних пелюсткових ребер 6 на зовнішніх горизончинає відгинати сформоване пелюсткове ребро тальних площинах труби. Поперечні пелюсткові від горизонтальної площини плоскої труби в поребра 6 виконано ромбовидної форми, нахиленидовжньому напрямі. У міру наближення ролика 10, ми до горизонтальної площини труби у поперечрозміщеного на хвостовій частині різця 9, до пеному напряму та розміщеними між поздовжніми люсткового ребра 6, що підрізується, він продовканавками 3. Поперечні пелюсткові ребра 6 викожує віджимати ребро 6 від горизонтальної площинано з шагом t=0,1H-1H, де Н - висота поперечнони і одночасно зміцнює кромку основи ребра 6. го пелюсткового ребра 6. Поперечне пелюсткове Виходячи із зони формування ребра 6, яка обмеребро 6 має гостру вершину 7 у носовій частині і жена двома подовжніми трикутними канавами 3, скруглену вершину 8 у хвостовій частині. Радіус ролик 10 завершує відгинання і установку ребра 6 скруглення R= 0,1Н-1,0Н. під певним кутом до горизонтальної подовжньої Спосіб виготовлення теплообмінного елеменплощини труби (наприклад, в нашому випадку на та здійснюється наступним чином. фіг. 5 і фіг. 6 -під кутом 90°). Спочатку виготовляють плоску трубу з внутріНахиленність пелюсткових ребер до горизоншнім оребренням, трикутними повздовжніми канатальної площини труби в подовжньому напрямку вками на зовнішніх горизонтальних поверхнях та може складати до 90° і залежить від кута установбічними стінками трикутної форми шляхом протяки різця 9 щодо горизонтальної площини труби, гування металу через фільєру, наприклад, на прошвидкості обертання різця 9, швидкості подовжкатному стані. нього переміщення плоскої труби в процесі підріДалі здійснюють зовнішнє оребрення, для чого зання і відгинання пелюсткового ребра і визначарізальний інструмент 9 з роликом 10, закріпленим ється експериментально. на ньому, установлюють до поверхні теплообмінТеплообмінний елемент працює наступним ника під кутом, який визначають експериментальчином. но. У поздовжні канали 4 прямокутного перерізу Підрізування і відгинання пелюсткового ребра внутрішнього оребрення надходить один з тепловідбувається таким чином. носіїв. Рух теплоносія по поздовжніх каналах 4 Під час операції підрізування шара матеріалу супроводжується його інтенсивним завихренням на поверхні плоскої труби різальний інструмент у за допомогою низьких ребер 5. При цьому відбувигляді різця 9, різальна кромка якого має плоский вається інтенсивна передача тепла у стінки поздогострий кут, із закріпленим на хвостовій різальній вжніх каналів 4 у режимі турбулентної течії теплокромці роликом 10, рухається у поперечному наносія. прямі плоскої труби уздовж ребра, що формується Із зовнішнього боку поперечні пелюсткові реб( в даному конкретному прикладі способу - здійсра 6 омиваються іншим теплоносієм, який, рухаюнює обертальний рух) паралельно горизонтальної чись між поперечними пелюстковими ребрами 6, площини плоскої труби (фіг. 6). При цьому носова інтенсивно турбулізується, збільшуючи тепловід(по ходу обертання) кромка різця 9 здійснює підрідачу. Цьому сприяє розрив потоку теплоносія при зання, зсув і витягання у напрямку обертання різця його набіганні на кожне пелюсткове ребро 6, оскішара матеріалу, що підрізується, розташованого льки ребра 6 відокремлені одне від одного на відсміж двома подовжніми канавками 3. тань, визначену розміром а подовжніх канавок Внаслідок зсуву і витягання шара матеріалу, (фіг.4). що підрізується, формується пелюсткове ребро 6 Збільшення поверхні теплообміну в порівнянні ромбовидної форми з гострою, в результаті зсуву і з плоскою трубою досягається за рахунок ствовитягання матеріалу, вершиною в носовій частині рення великої кількості пелюсткових ребер 6 на 7 і скругленою вершиною 8 в хвостовій частині обох горизонтальних площинах плоскої труби (фіг. ребра 6. Скругленню вершини 8 в хвостовій части1, фіг. 2). 7 Комп’ютерна верстка М. Клюкін 76016 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make heat exchange element

Автори англійськоюMitiukhin Fedir Petrovych

Назва патенту російськоюСпособ изготовления теплообменного элемента

Автори російськоюМитюхин Федор Петрович

МПК / Мітки

МПК: B21D 53/02, F28F 1/24

Мітки: спосіб, елемента, виготовлення, теплообмінного

Код посилання

<a href="https://ua.patents.su/4-76016-sposib-vigotovlennya-teploobminnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення теплообмінного елемента</a>

Попередній патент: Щит будівельних настилів

Наступний патент: Комбінований засіб на основі ферментів для лікування і профілактики захворювань органів травлення

Випадковий патент: Спосіб внутрішньої ізоляції насосно-компресорних труб протикорозійним полімерним покриттям