Змішувально-інжекційний вузол машини для лиття під тиском

Номер патенту: 36111

Опубліковано: 10.10.2008

Автори: Сокольський Олександр Леонідович, Кушнір Михайло Сергійович, Сівецький Володимир Іванович

Формула / Реферат

1. Змішувально-інжекційний вузол машини для лиття під тиском, що містить циліндр, наконечник з упором, закріплений на шнеку, та втулку, яка встановлена з можливістю осьового руху відносно наконечника та циліндра, який відрізняється тим, що втулка закріплена в циліндрі в коловому напрямку, при цьому торцеві поверхні втулки та упора наконечника, які повернуті одна до одної, мають заглиблення, причому заглиблення принаймні на одній торцевій поверхні при обертанні шнека можуть з'єднувати щонайменше два заглиблення на іншій торцевій поверхні.

2. Змішувально-інжекційний вузол за п. 1, який відрізняється тим, що зовнішній діаметр упора наконечника менший від внутрішнього діаметра циліндра.

3. Змішувально-інжекційний вузол за п. 1, який відрізняється тим, що зовнішній діаметр упора наконечника та внутрішній діаметр циліндра виконані однаковими, а торцева та конічна поверхні упора наконечника з'єднані наскрізними каналами.

Текст

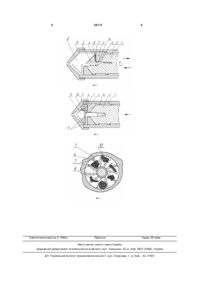

1. Змішувально-інжекційний вузол машини для лиття під тиском, що містить циліндр, наконечник з упором, закріплений на шнеку, та втулку, яка встановлена з можливістю осьового руху відносно наконечника та циліндра, який відрізняється тим, що втулка закріплена в циліндрі в колово 3 36111 чому поглиблення принаймні на одній торцевій поверхні при обертанні шнека можуть з'єднувати щонайменше два поглиблення на іншій торцевій поверхні. Зовнішній діаметр упора наконечника може бути виконано менший від внутрішнього діаметру циліндра. Зовнішній діаметр упора наконечника та внутрішній діаметр циліндра можуть бути виконані однаковими, а торцева та конічна поверхні наконечника з'єднані наскрізними каналами. Наявність причинно-наслідкового зв'язку між сукупністю істотних ознак корисної моделі і одержуваним технічним результатом полягає в наступному. Встановлення втулки на наконечнику без можливості провертання відносно циліндра і оснащення її бокової поверхні й бокової поверхні наконечника, які контактують між собою, поглибленнями, при обертанні втулки і переміщення її в осьовому напрямі в крайнє положення в бік упора утворює канали для протікання полімеру, які при обертанні наконечника разом зі шнеком відносно втулки поперемінно відкриваються та закриваються. Це забезпечує високу змішувальну е фективність і необхідний рівень гомогенізації за рахунок багаторазового розділення та злиття потоків полімеру при його перетіканні між поглибленнями. Сутність конструкції корисної моделі пояснюється кресленнями. На Фіг.1 зображено змішувально-інжекційний вузол в двох положеннях: в верхній половині креслення зображено вузол в режимі набору порції полімеру, в нижній - в режимі впорскування полімеру. На Фіг.2 показано варіант виконання вузла за умов, коли зовнішній діаметр упора наконечника та внутрішній діаметр циліндра однакові, а в наконечнику виконано канали для протікання полімеру. На Фіг.3 показано варіанти геометричного оформлення поглиблень та схеми їх розміщення на торцевих поверхнях упора наконечника та втулки. Змішувально-інжекційний вузол машини для лиття під тиском (Фіг.1) складається з циліндра 1 та шнека 2, на кінці якого встановлено наконечник 4 з упором 5 та втулка 3. Поверхні втулки 3 та упора 5 наконечника, які повернені одна до одної, мають поглиблення 7 та 8, які утворюють між собою канали для протікання полімеру. Втулка 3 встановлена на циліндричній частині наконечника з утворенням кільцевого зазору а і з можливістю осьового руху відносно нього та циліндра 1 без можливості обертання навколо своєї осі. Втулка 3, наприклад, оснащена виступом, що розміщується в пазу 6 циліндра 1. На Фіг.2 відображено варіант конструктивного оформлення, коли зовнішній діаметр упора 5 наконечника 4 та внутрішній діаметр циліндра 1 однакові. При цьому торцева та конічна поверхні наконечника з'єднані наскрізними каналами, в формі поглиблень 9 та/або отворів 10. Поглиблення на торцевих поверхнях упора наконечника та втулки можуть розмішуватись та мати декілька варіантів конструктивного оформлен 4 ня. На Фіг.3 показано варіанти геометричного оформлення поглиблень та схеми їх розміщення на торцевих поверхнях наконечника та втулки, і схеми руху полімеру в утворюваних хвильових каналах (поглиблення на одній з поверхонь заштри ховано). При обертанні в циліндрі 1 шнека 2 полімер рухається по його гвинтовій нарізці і потрапляє в канал, утворений торцевими поверхнями наконечника 4 та втулки 3 (Фіг.1). За рахунок створення надлишкового тиску полімер переміщує втулку 3 в напрямку торцевої поверхні упора 5. При цьому поглиблення 7, 8 на торцевих поверхнях втулки 3 і упора 5 утворюють наскрізні канали. Полімер, рухаючись по кільцевому зазору а між втулкою 3 та циліндричною частиною наконечника 4, потрапляє в наскрізні канали, що утворюються поглибленнями 7 та 8, і накопичується в порожнині б між наконечником 4 і мундштуком 11. Під час обертання наконечника 4 разом зі шнеком 2 відбувається постійне з'єднання та роз'єднання поглиблень 7 та 8 між собою, з утворенням в кожний момент часу нових конфігурацій каналів (Фіг.3). При цьому полімер піддається інтенсивним зсувним деформаціям, зрізу, розділенням та злиттям невеликих об'ємів полімеру, що знаходяться в поглибленнях 7 та 8. Це забезпечує якісний змішуючий ефект, наряду з виконанням запираючої функції. Накопичена в порожнині б порція полімеру впорскується до порожнини прес-форми за рахунок переміщення шнека 2 в напрямку мундштука 11 (див. нижню частину Фіг.1). Торцева поверхня шнека набігає на повернуту до неї торцеву поверхню втулки 3, перекриваючи зворотній рух полімеру в гвинтовий канал шнека. Це забезпечує розвиток необхідного тиску і швидкості заповнення пресформи полімером. В разі виконання зовнішнього діаметра упора 5 наконечника 4 і внутрішнього діаметра циліндра 1 однаковими (Фіг.2) матеріал, що рухається по каналам, утвореними поглибленнями 7 та 8, потрапляє в порожнину б через поглиблення 9 та/або отвори 10. За рахунок такої модернізації конструкції зворотного кільцевого клапана інжекційного вузла машини для лиття під тиском, досягається суттєве підвищення змішувальної ефективності за умов запобігання втрат тиску при заповнені пресформи. Таким чином може бути модернізована будь-яка машина для лиття під тиском із шнековою підготовкою полімеру. Витрати на модернізацію мінімальні і пов'язані з виготовленням втулки і вдосконалення конструкцій наконечника та циліндра. Такі роботи, як правило, виконуються на звичайному універсальному металообробному обладнанні і не викликають труднощів. Джерела інформації 1. Патент №18748 Україна, МПК В29В7/00, 15.11.2006. Кільцевий клапан. 5 Комп’ютерна в ерстка О. Рябко 36111 6 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMixing-injection unit of die-casting machine

Автори англійськоюSivetskyi Volodymyr Ivanovych, Sokolskyi Oleksandr Leonidovych, Kushnir Mykhailo Serhiiovych

Назва патенту російськоюСмесительно-инжекционный узел машины для литья под давлением

Автори російськоюСивецкий Владимир Иванович, Сокольский Александр Леонидович, Кушнир Михаил Сергеевич

МПК / Мітки

МПК: B29B 7/00

Мітки: лиття, змішувально-інжекційний, машини, вузол, тиском

Код посилання

<a href="https://ua.patents.su/3-36111-zmishuvalno-inzhekcijjnijj-vuzol-mashini-dlya-littya-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Змішувально-інжекційний вузол машини для лиття під тиском</a>

Попередній патент: Пакет регулярної насадки масообмінного апарата

Наступний патент: Регулятор витрати

Випадковий патент: Поворотний пристрій для переведення рейкових транспортних засобів з однієї колії на іншу