Лінія виготовлення порошкового дроту

Номер патенту: 36555

Опубліковано: 27.10.2008

Автори: Литвинов Віктор Іванович, Петров Михайло Юрійович, Дашковська Олена Володимирівна, Плецис Вадим Юрійович

Формула / Реферат

1. Лінія виготовлення порошкового дроту, що містить послідовно розташовані пристрій розмотування стрічки, профілезгинальний стан з горизонтальними і вертикальними робочими клітями, принаймні частина з яких забезпечена електромеханічним приводом, що складається з електродвигуна, з'єднаного з шестеренною диференційною кліттю горизонтального або вертикального виконання, дозуючий пристрій і намотувальний пристрій, яка відрізняється тим, що шестеренні диференційні кліті виконані як дільники навпіл потужності, що підводиться на два валки робочої кліті, а електродвигуни виконані з можливістю регулювання за потужністю з коефіцієнтом, пропорційним енергоємності технологічної операції на відповідній робочій кліті.

2. Лінія за п. 1, яка відрізняється тим, що вона оснащена пов'язаними з електродвигунами регулятором потужності і задатчиком коефіцієнтів локальних потужностей.

Текст

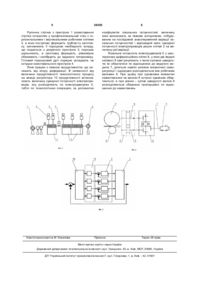

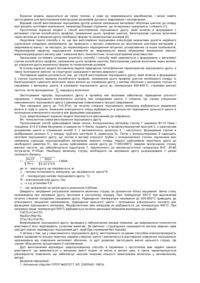

1. Лінія виготовлення порошкового дроту, що містить послідовно розташовані пристрій розмотування стрічки, профілезгинальний стан з горизонтальними і вертикальними робочими клітями, принаймні частина з яких забезпечена 3 36555 їх зношення. У зв'язку з цим виникає необхідність постійного калібрування валків у ручному режимі. А по-друге, регулювання за швидкостями індивідуальних електроприводів також призводить до регулярних коливань всієї системи, які є причиною зриву контакту металу і деформуючого інструменту при швидко наростаючих міжклітьових пружних зв'язках, і така система ніколи не приходить у стаціонарний стан. У результаті виникають великі втрати потужності. В основу корисної моделі поставлено задачу вдосконалення лінії виготовлення порошкового дроту, в якій шляхом зміни принципу використання електромеханічних приводів робочих клітей забезпечується узгоджений рух системи: зв'язаний багатовалковий інструмент деформації - спільне для всієї лінії робоче тіло (порошковий дріт), що відповідає мінімуму споживаної енергії, при відсутності вимірювання основних силових параметрів технологічного процесу на робочих клітях: сили прокатки, моменту прокатки, натягу порошкового дроту між клітями, в результаті чого досягається зменшення зношення інструмента деформації, зниження енергозатрат і втрат потужності, підвищення якості порошкового дроту. Поставлена задача вирішується тим, що у лінії виготовлення порошкового дроту, що містить послідовно розташовані пристрій розмотування стрічки, профілезгинальний стан з горизонтальними і вертикальними робочими клітями, принаймні частина з яких забезпечена електромеханічним приводом, що складається з електродвигуна, з'єднаного з шестеренною диференційною кліттю горизонтального або вертикального виконання, дозуючий пристрій і намотувальний пристрій, згідно з корисною моделлю, шестеренні диференційні кліті виконані як дільники навпіл потужності, що підводиться на два валки робочої кліті, а електродвигуни виконані з можливістю регулювання за потужністю з коефіцієнтом, пропорційним енергоємності технологічної операції на відповідній робочій кліті. В інших конкретних формах виконання лінія оснащена пов'язаними з електродвигунами регулятором потужності і задатчиком коефіцієнтів локальних потужностей. Між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, існує наступний причиннонаслідковий зв'язок. Зміна принципу використання електромеханічних приводів робочих клітей, а саме: - виконання шестеренних диференційних клітей як дільників навпіл потужності, що підводиться на два валки робочої кліті; - виконання електродвигунів з можливістю регулювання за потужністю з коефіцієнтом, пропорційним енергоємності технологічної операції на відповідній робочій кліті; у сукупності з відомими ознаками корисної моделі, що заявляється, забезпечує узгоджений рух системи: зв'язаний багатовалковий інструмент деформації спільне для всієї лінії робоче тіло, що відповідає мінімуму споживаної енергії, при відсутності вимірювання основних силових параметрів 4 технологічного процесу на робочих клітях, за рахунок узгодженого руху неоднакового діаметру робочих валків клітей, спричиненого механічним саморегулюванням системи "робочі валки - шестеренна диференційна кліть (диференціал)", а також за рахунок автоматичного пошуку оптимального розподілу локальних потужностей електроприводів робочих клітей при збереженні на стаціонарному рівні сумарної потужності, споживаної технологічним процесом, і підтримуванні продуктивності неперервного процесу на заданому рівні. Диференціал, що є механічним пристроєм, розподіляє узгоджений рух на два валки від одного привода з тієї причини, що він не диктує яку кутову швидкість має прийняти той чи інший валок кліті. При однакових моментах навантаження на валках останні однаково обертаються, а при різних - кутові швидкості валків розподіляються обернено пропорційно по відношенню до навантажень. У результаті досягається узгодження кінематичних і динамічних процесів в осередку деформації. Сумарна електромеханічна потужність системи залежить від питомого опору те хнологічних операцій і їх продуктивності. Поточна величина сумарної потужності буде такою, яка необхідна для подолання поточного опору деформації при заданій продуктивності процесу. Будь-яка зміна локальної потужності кліті пропорційно буде змінювати продуктивність всього технологічного процесу. А зміна локальної потужності призводить до рівної за абсолютною величиною, але протилежною за знаком, зміни суми решти потужностей робочих клітей, при цьому сумарна потужність усіх робочих клітей залишається на тому ж рівні. Такий оптимальний розподіл сумарної потужності по технологічних операціях при заданій продуктивності неперервного процесу дозволяє зберегти динамічну рівновагу системи, завдяки споживанню мінімуму енергозатрат на технологію. Сутність запропонованої корисної моделі пояснюється кресленнями, де на Фіг.1 схематично зображена лінія виготовлення порошкового дроту, на Фіг.2 - схема електромеханічного приводу з робочими валками; на Фіг.3 - схема управління електродвигунів за потужністю. Лінія виготовлення порошкового дроту (Фіг.1) містить послідовно розташовані пристрій 1 розмотування стрічки, профілезгинальний стан з горизонтальними і вертикальними робочими клітями 2, дозуючий пристрій 3 і намотувальний пристрій 4 з укладальником дроту на котушку. Кліті 2 забезпечені електромеханічним приводом (Фіг.2), що складається з електродвигуна 5, з'єднаного з шестеренною диференційною кліттю 6 горизонтального або вертикального виконання. Кліть 6 містить зв'язане з валом електродвигуна 5 водило 7, кінематично зв'язане з двома напівосями 8 диференціала, які є осями робочих валків 9 робочих клітей 2. Для управління електродвигунами 5 за потужністю лінія забезпечена регулятором 10 продуктивності і задатчиком 11 коефіцієнтів локальних потужностей (Фіг.3). Лінія виготовлення порошкового дроту працює таким чином. 5 36555 Рулонна стрічка з пристрою 1 розмотування стрічки потрапляє у профілезгинальний стан з горизонтальними і вертикальними робочими клітями 2, в яких поступово формують трубчасту заготовку, заповнюють її порошком необхідного складу, що подається з дозуючого пристрою 3; порошок ущільнюють, а заготовку формують, рівномірно обжимають і калібрують до заданого типорозміру. Готовий порошковий дріт порядно укладають на котушки намотувального пристрою 4. Лінія працює з певною продуктивністю, що залежить від опору деформації. В залежності від величини продуктивності технологічного процесу на виході регулятора 10 продуктивності встановлюють величину сумарної потужності електроприводів, яку розподіляють по електродвигунах 5, тобто по те хнологічних операціях, за допомогою Комп’ютерна в ерстка М. Ломалова 6 коефіцієнтів локальних потужностей, величину яких визначають за певним алгоритмом, побудованим на послідовній знакоперемінній варіації локальних потужностей і відповідній зміні сумарної потужності електроприводів решти клітей 2 на величину цієї варіації. Локальна потужність електродвигунів 5 у шестеренних диференційних клітях 6, у яких дві ведені напівосі 8 самі регулюють з якою кутовою швидкістю їм обертатися по відношенню до ведучого водила 7, ділиться навпіл шляхом механічної саморегуляції і однорідно розподіляється між робочими валками 9. При цьому при однакових моментах навантаження на валках 9 останні однаково обертаються, а при різних – кутові швидкості валків 9 розподіляються обернено пропорційно по відношенню до навантажень. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLine of production of flux cored wire

Автори англійськоюLytvynov Viktor Ivanovych, Petrov Mykhailo Yuriiovych, Dashkovska Olena Volodymyrivna, Pletsys Vadym Yuriiovych

Назва патенту російськоюЛиния изготовления порошковой проволоки

Автори російськоюЛитвинов Виктор Иванович, Петров Михаил Юрьевич, Дашковская Елена Владимировна, Плецис Вадим Юрьевич

МПК / Мітки

МПК: B21C 37/00, B22F 3/18, B23K 35/00

Мітки: лінія, виготовлення, порошкового, дроту

Код посилання

<a href="https://ua.patents.su/3-36555-liniya-vigotovlennya-poroshkovogo-drotu.html" target="_blank" rel="follow" title="База патентів України">Лінія виготовлення порошкового дроту</a>

Попередній патент: Спосіб діагностики порушення концентраційної здатності нирок

Наступний патент: Спосіб виготовлення комбінованих незнімних конструкцій зубних протезів

Випадковий патент: Спосіб отримання борошна з зерна пшениці, пророщеного у водному екстракті ламінарії laminaria japonica або laminaria saccharina