Спосіб одержання робочого шару деталі

Номер патенту: 41631

Опубліковано: 17.09.2001

Автори: Лаврентік Ольга Олександрівна, Гулаков Сергій Володимирович, Псарьова Ірина Сергіївна

Формула / Реферат

1. Спосіб одержання робочого шару деталі, що містить наплавлення на її поверхню шару з регламентованим розподілом властивостей, який відрізняється тим, що дугове наплавлення здійснюють на режимах, які забезпечують формування дискретних ділянок, після чого поверх цього шару наплавляють стрічковим електродом ще один суцільний шар з властивостями, які відрізняються від властивостей попереднього шару.

2. Спосіб по п.1 який відрізняється тим, що формування дискретних ділянок у процесі дугового наплавлення здійснюють за рахунок-поперечних коливань дротового електрода по синусоїдальному закону, при цьому період коливань дорівнює: Т=(k×А)/Vн, де k -коефіцієнт рівний 0,1-1; А - амплітуда поперечних коливань електрода, мм; Vн - швидкість наплавлення, мм/с.

Текст

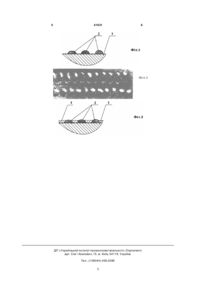

1. Спосіб одержання робочого шару деталі, що містить наплавлення на її поверхню шару з регламентованим розподілом властивостей, який відрізняється тим, що дугове наплавлення здійснюють на режимах, які забезпечують формування дискретних ділянок, після чого поверх цього шару 3 41631 4 тродом ще один суцільний шар з властивостями, матеріалу ділянок 2 складу. які відрізяються від властивостей попереднього Спосіб реалізований в умовах лабораторії шару; крім того, формування дискретних ділянок у наплавлення ПДТУ. процесі дугового наплавлення здійснюють за рахуНа пластину з сталі Ст. 3 товщи ною 25мм здійнок поперечних коливань дротового електрода по снили дуго ве наплавлення під флюсом дротовим сінусоїдальному закону, при ньому період колиелектродом, який коливали по сінусоїдальному закону, ша ру в ви гляді дискретних ділянок (фіг. 2). вань дорівнює: Т = (k×A) / Vн , де k – коефі цієнт, рівний 0,1 – 1; А – амплітуда поперечних коливань Ма рка електрода - Св-08А, діаметр – 4мм. Марка флюса - АН-348А. Параметри режима наплавленэлектрода, мм; Vн – шви дкість наплавлення, мм/с. ня: Uд = 32 В, Ід = 600 – 620 А. Швидкість наплавДля реалізації поставленого завдання на лення уста новлювали на двох рівнях: 2мм/с и поверхню, яку зміцнюють, необхідно насамперед 5мм/с. Амплітуда поперечних коливань електрода нанести шар матеріалу з визначеним комплексом властивостей. При цьому цей шар на поверхні - 50 мм. Період коливань установлювали на рівнях, приведених у таблиці. Там же розміщена інповинен бути виконано у вигляді окремих, рівноміфо рмація про результати експериментів, з яких рно чи в ви значеному порядку, розташованих фравидно, що позити вний ефект (формування якісного гментів. наплавленого шару у ви гляді окремих крапок) заОдержання робочого ша ру у ви гляді фрагментів можливе при дуговому наплавленні з поперебезпечується при установленні коефіцієнту k у ді апазоні від 0,01 до 0,1. Зо внішній вигляд чними коливаннями дротового електроду по сінунаплавленого шару зображен на фіг. 2. Поверх соїдапьному закону. При цьому повинен бути зацього шару було здійснено дугове наплавлення безпечений визначений взаімозв'язок поміж періваліка стрічковим електродом перерізом 50 х одом коливань і іншими параметрами процесу: Т = 0,5мм. Марка електрода – сталь Х18Н9Б. Флюс – (k×А) / Vн, де k – коефіцієнт, рівний 0,1-1: А –ампліАН-20. Параметри режима наплавлення: Uд = 32 туда поперечних коливань электрода, мм: Vн – В, Ід = 600 А. Швидкість наплавлення – 10 м/год. швидкість наплавлення, мм/С. Після зняття шліфуванням з наплавленої При k менш ніж 0,01 не вдається отримати поверхні шару, товщиною 0,5-1,0мм, і її травлення наплавлений шар у вигляді окремих крапок, вони було відзначено якісне формування гетерогенного зіллються і будуть сформовані при наплавленні наплавленого шару в вигляді матриці з сталі два прямолінійних валіка. При k більш ніж 0,1 Х18Н9Б з включеннями в неї ділянок круглої порушиться формування наплавленого шару. форми з вуглецевої сталі, які розташовані в потріСутність винаходу пояснюється кресленням, бному порядку. Ме жі перехо ду від одного складу де (фиг. 1) на поверхню 1 у вигляді фрагментів металла до іншо го чітки, практи чно дискретні. нанесені ділянки 2 зміцненого матеріалу. Ці Застосування запропонуваного способа наділянки можуть бути круглими, квадратними чи плавлення дозволяє забезпечити рівень стійкості іншої форми. На фіг. 2 показана фотографія такої робочої поверхні до зовнішніх впливів, збі льшити поверхні з наплавленими ділянками круглої термін служби деталей та інстр умента, підви щити форми. На фіг. 3 зображено поперечний розріз якість. деталі 1, на робочу поверхню котрої нанесеноі зміцнені ділянки 2, після чого на неї стічковим електродом був наплавлений шар 3, відмінний від Режими та результати наплавлення робочого шару з регламентованим розподілом властивостей VH, мм/с 0,005 0,01 Гарна 0,05 0,1 2 Якість формування наплавленого металу Незадовільна. Наплавлений шар формується у вигляді дво х валиків Гарна Задовільна К 0,15 0,005 Незадовільна. Порушено формування наплавленого шару Незадовільне. Наплавлений шар формується у вигляді дво х валиків 0,01 0.05 0.1 5 Задовільна Гарна Гарна Незадовільна. Порушено формування наплавленого шару 0,15 2 5 41631 6 ДП «Український інститут промислової власності» (Укрпатент) вул. Сім’і Хохлови х, 15, м. Київ, 04119, Україна Тел.: (+38044) 456-2090 3

ДивитисяДодаткова інформація

Автори англійськоюBurlaka Serhii Volodymyrovych, Hulakov Serhii Volodymyrovych, Psariova Iryna Serhiivna, Lavrentik Olha Oleksandrivna

Автори російськоюБурлака Сергей Владимирович, Гулаков Сергей Владимирович, Псарева Ирина Сергеевна, Лаврентик Ольга Александровна

МПК / Мітки

МПК: B23K 9/00, B21B 27/02

Мітки: одержання, робочого, шару, деталі, спосіб

Код посилання

<a href="https://ua.patents.su/3-41631-sposib-oderzhannya-robochogo-sharu-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання робочого шару деталі</a>

Попередній патент: Спосіб одержання фталоціанінів низькотемпературною конденсацією о-фталодинітрилу

Наступний патент: Спосіб побудови шаблону спідниць

Випадковий патент: Спосіб підвищення росту та врожайності культурних рослин