Спосіб рафінування металу при заливці та кристалізації зливків та відливків і пристрій для його здійснення

Номер патенту: 61214

Опубліковано: 17.11.2003

Автори: Щеглов Володимир Михайлович, Бречко Олена Львівна, Кондратюк Станіслав Євгенович, Примак Іван Никонорович

Формула / Реферат

1. Спосіб рафінування металу при заливці та кристалізації зливків та виливків, що включає заливку металу під шлаком та рафінування металу під час кристалізації з використанням діафрагми, який відрізняється тим, що в процесі заливки частина шлаку зосереджується під діафрагмою і асимілює неметалеві домішки периферійних зон зливка /виливка/; інша частина шлаку після проходження через отвір діафрагми змінює свій напрямок, швидкість руху та, збільшуючи контакт з металом, забезпечує рафінування металу центральних зон та надливу в процесі заливки, а рафінування металу під час кристалізації забезпечують комбіновані конвективні потоки: автономні в об’ємах форми і надливу, які відокремлені тілом діафрагми, а також об’єднані конвективні потоки в центральних зонах форми та напливу.

2. Пристрій для здійснення способу, який містить форму /виливницю, ливарну форму/, надставку для напливу та діафрагму з суцільного термостійкого матеріалу з центральним отвором, яка розташована між формою та напливом, який відрізняється тим, що діафрагма на нижній та верхніх поверхнях має кільцеві заглибини із зовнішніми та внутрішніми кільцевими буртами; при цьому зовнішній бурт нижньої поверхні діафрагми є продовженням стінок виливниці /ливарної форми/, а верхньої - співпадає з нижньою поверхнею надставки та футеровки; внутрішні кільцеві бурти обох поверхонь діафрагми, які в перерізі мають форму напівсфери, продовжують та округляють поверхні центрального отвору діафрагми, а в зоні контакту з заглибинами - створюють плавний перехід до поверхонь заглибин, при цьому висота буртів - 50 мм, а діаметр центрального отвору діафрагми в мінімальному перерізі дорівнює 0,2...0,7 діаметра нижньої частини надливу.

Текст

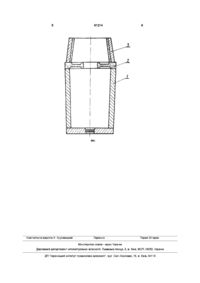

1 Спосіб рафінування металу при заливці та кристалізації зливків та виливків, що включає заливку металу під шлаком та рафінування металу під час кристалізації з використанням діафрагми, який відрізняється тим, що в процесі заливки частина шлаку зосереджується під діафрагмою і асимілює неметалеві домішки периферійних зон зливка /виливка/, інша частина шлаку після проходження через отвір діафрагми змінює свій напрямок, швидкість руху та, збільшуючи контакт з металом, забезпечує рафінування металу центральних зон та надливу в процесі заливки, а рафінування металу під час кристалізації забезпечують комбіновані конвективні потоки автономні в об'ємах форми і надливу, які відокремлені тілом діафрагми, а також об'єднані конвективні потоки в центральних зонах форми та напливу 2 Пристрій для здійснення способу, який містить форму /виливницю, ливарну форму/, надставку для напливу та діафрагму з суцільного термостійкого матеріалу з центральним отвором, яка розташована між формою та напливом, який відрізняється тим, що діафрагма на нижній та верхніх поверхнях має кільцеві заглибини із ЗОВНІШНІМИ та внутрішніми кільцевими буртами, при цьому ЗОВНІШНІЙ бурт нижньої поверхні діафрагми є продовженням стінок виливниці /ливарної форми/, а верхньої - співпадає з нижньою поверхнею надставки та футеровки, внутрішні кільцеві бурти обох поверхонь діафрагми, які в перерізі мають форму напівсфери, продовжують та округляють поверхні центрального отвору діафрагми, а в зоні контакту Винахід відноситься до металургійного виробництва, зокрема для виготовлення зливків для подальшої переробки на пресах, молотах та прокатних станах, а також до ливарного виробництва для виготовлення виливків Відомий спосіб рафінування рідкого металу [1], згідно з яким метал рафінується від неметалевих включень рідким рафінуючим шлаком Ефективність рафінування металу рідким шлаком, окрім складу шлаку, залежить від величини контактної поверхні метал-шлак, періодом такого контакту рідких фаз, а також від інтенсивності розвитку потоків в металі в процесі заливки і конвективних потоків в металі в процесі заливки і конвективних потоків під час кристалізації металу Але при цьому способі рафінування контактна поверхня шлак-метал після заливки не може бути більшою, ніж переріз верхньої частини надлива, що обмежує можливість асиміляції неметалевих включень рідким шлаком Крім того, розвиток спільних конвективних потоків в системі зливок (виливок) - надлив тільки частково забезпечує доставку неметалевих включень до поверхневого шару шлаку, а іншу частину їх повертає в об'єм зливка (виливка) Все це призводить до того, що значна частина неметалевих включень залишається в різних зонах заготовки Відомий, вибраний як прототип, спосіб виготовлення виливків [2], згідно з яким, як і в способі, що заявляється, контакт металу надливу з виливком забезпечується через отвір в діафрагмі, що розташована в системі виливок - надлив Величина отвору в діафрагмі впливає не тільки на характер живлення виливка (зливка) при кристалізації, а також і на розвиток конвективних потоків в системі та на можливість виділення неметалевих включень в надлив Одним із основних недоліків цього способу є те, що частина неметалевих включень затримується діафрагмою і зосе 3 заглибинами - створюють плавний перехід до поверхонь заглибин, при цьому висота буртів - 50 мм, а діаметр центрального отвору діафрагми в мінімальному перерізі дорівнює 0,2 0,7 діаметра нижньої частини надливу (О 61214 реджується під нею у вигляді суміші металнеметалеві включення Цей шар виливка (зливка) не придатний для виготовлення заготовки, що зменшує ефективність використання металу ВІДОМІ пристрої для розливки металу під рідким шлаком, які сприяють вдосконаленню гідродинамічних процесів у системі метал-шлак в процесі кристалізації зливків [3], але вони не можуть збільшити контактну зону метал-шлак в процесі кристалізації зливків Відомий також, вибраний як прототип, пристрій для відливки зливків [4], згідно з яким, як і в заявленому пристрої, для рафінування металу в системі виливок-надлив встановлена діафрагма з центральним отвором, а рафінування металу від неметалевих включень забезпечується через систему отворів в сітчастій діафрагмі Проте використання цього пристрою не може забезпечити стабільність процесу виділення із металу неметалевих включень, оскільки переріз каналів в сітчастій діафрагмі (перегородка з сітчастого вогнетривкого матеріалу, яка має центральний отвір) буде постійно зменшуватись, або навіть повністю перекриватись домішками у процесі фільтрації металу Ще більше ускладнюється рафінування металу через таку діафрагму при заливці металу під шлаком, коли вірогідність зменшення отворів в СІТЦІ через налипання шлаку значно збільшується В основу винаходу поставлено задачу розробити новий спосіб рафінування металу в процесі заливки та кристалізації зливків (виливків), а також пристрій для реалізації такого способу, які сприяють формуванню максимальної контактної поверхні метал-шлак, в тому числі і в застійних зонах, а також розвитку потоків в металі під час заливки та кристалізації, які забезпечують ефективне рафінування металу від екзогенних та ендогенних домішок та асиміляцію їх шлаком, або їх часткове зосередження в спеціальних зонах надливу із забезпеченням неможливості їх повернення в метал зливка (виливка) Поставлена задача вирішується тим, що в способі рафінування металу при заливці та кристалізації зливків та виливків, що включає заливку металу під шлаком та рафінування металу під час кристалізації з використанням діафрагми, згідно з винаходом, в процесі заливки частина шлаку зосереджується під діафрагмою і асимілює неметалеві домішки периферійних зон зливка (виливка), інша частина шлаку після проходження через отвір в діафрагмі змінює свій напрямок, швидкість руху, та збільшуючи контакт з металом, забезпечує рафінування металу центральних зон та надливу в процесі заливки, а рафінування металу під час кристалізації забезпечують комбіновані конвективні потоки автономні в об'ємах форми і надливу, які відокремлені тілом діафрагми, а також об'єднані конвективні потоки в центральних зонах форми та надливу Також в пристрої для здійснення способу, який включає форму (виливницю, ливарну форму), надставку для надливу та діафрагму із суцільного термостійкого матеріалу з центральним отвором, розташовану між формою та надливом, ВІДПОВІДНО до винаходу, діафрагма на нижній та верхній поверхнях має кільцеві заглибини із ЗОВНІШНІМИ та внутрішніми кільцевими буртами, при цьому ЗОВНІШНІЙ бурт нижньої поверхні діафрагми є продовженням стінок виливниці (ливарної форми ), а верхньої - співпадає з нижньою поверхнею надставки та футерівки, внутрішні кільцеві бурти обох поверхонь діафрагми, які в перерізі мають форму напівсфери, продовжують та округлюють поверхні центрального отвору діафрагми, а в зоні контакту з заглибинами - створюють плавний перехід до поверхонь заглибин, при цьому висота буртів - 50мм, а діаметр центрального отвору діафрагми в мінімальному перерізі дорівнює 0,2 0,7 діаметра нижньої частини надливу На фіг представлено схему пристрою виливниця 1, діафрагма 2, надставка 3 Висоту буртів нижньої заглибини діафрагми 50мм встановлюють, виходячи з необхідної товщини шару шлаку в нижній заглибині діафрагми, а у верхній - для формування потоків, що забезпечують спрямування руху неметалевих домішок на поверхню в шлак, та формування вихрових потоків, в яких зосереджуються неметалеві домішки, що залишилися в металі надливу і не повертаються в виливницю Величину центрального отвору діафрагми визначають, виходячи із надійності живлення зливка (виливка), розвитку автономних та спільних конвективних потоків, а також з технології подальшої деформаційної обробки (для зливків) Проблеми умов живлення литих заготовок при наявності діафрагми в системі виливок-надлив досліджувались методом моделювання та на реальних виливках При співвідношенні перерізу отвору в діафрагмі до перерізу надливу в зоні їх контакту менше, ніж 0,2 не гарантується надійний контакт рідкого металу виливка та надливу протягом всього періоду кристалізації виливка При досягненні цього співвідношення більш, як 0,7 значно знижується ефективність процесу рафінування завдяки наближенню характеру розвитку потоків та величини контактної зони метал-шлак до варіанту виготовлення зливків (виливків) без діафрагм Запропонований спосіб рафінування металу та пристрій для його реалізації забезпечують виділення екзогенних та ендогенних домішок, стимуляцію їх руху до центральної зони зливка (виливка), та в надлив і асиміляцію їх шлаком на поверхні металу надливу, а також часткове зосередження їх в вихрових потоках надливу, а із зон під діафрагмою неметалеві домішки асимілюються шлаком, що розташований в нижній заглибині діафрагми Література 1 Прохоренко К К Рафинирование стали — К Техника, 1975 —192с 2 Рыжиков А А , Фокин В И, Орлова Л А , Варламов А И Организация питания отливок легкоотделяемыми прибылями //Литейное производство — 1989 — №1 — с 12-13 3 Ефимов В А Разливка и кристаллизация стали М Металлургия, 1976 —552с 4 Устройство для отливки слитков А с №1652026 СССР, МКИ В22Д7/00 / С И Жульев, СА Глухов, СИ Калмыков /СССР/ — 4688711/02, заявлено 05 06 89, опубл 30 05 91 Бюл №20 61214 Фіг. Комп'ютерна верстка А Крулевський Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for refining of metal at pouring and crystallization of ingots and molded parts

Автори англійськоюPrymak Ivan Nykonorovych, Schehlov Volodymyr Mykhailovych, Kondratiuk Stanislav Yevhenovych, Brechko Olena Lvivna

Назва патенту російськоюСпособ рафинирования металла при заливке и кристаллизации слитков и отливок и устройство для его осуществления

Автори російськоюПримак Иван Никонорович, Щеглов Владимир Михайлович, Кондратюк Станислав Евгеньевич, Бречко Елена Львовна

МПК / Мітки

МПК: B22D 7/00, B22D 27/00

Мітки: заливці, металу, здійснення, відливків, пристрій, рафінування, зливків, спосіб, кристалізації

Код посилання

<a href="https://ua.patents.su/3-61214-sposib-rafinuvannya-metalu-pri-zalivci-ta-kristalizaci-zlivkiv-ta-vidlivkiv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування металу при заливці та кристалізації зливків та відливків і пристрій для його здійснення</a>

Попередній патент: Спосіб евакуації рідини з плевральної порожнини

Наступний патент: Спосіб підготовки аутодермальних трансплантатів для пластики зв’язок опорно-рухового апарата

Випадковий патент: Спосіб дистанційного навчання