Фільтр для розділення суспензій

Номер патенту: 66208

Опубліковано: 26.12.2011

Автори: Хорін Олександр Петрович, Харитонов Володимир Прохорович

Формула / Реферат

Фільтр для розділення суспензій, що складається з вертикального циліндричного корпусу з верхньою і нижньою кришками, з вмонтованими в них підшипниковими вузлами, патрубками на нижній кришці для відведення фільтрату і осаду, з обертового фільтроелемента з проникною циліндричною стінкою, одним закритим торцем та другим з виходом для фільтрату через патрубок відведення в донній частині корпусу, який відрізняється тим, що патрубок підведення виконаний тангенційно під кутом 3-5° до горизонту в напряму вхідного потоку у бік обертання фільтроелемента, який зверху закритий на ширину вхідного потоку непроникною дзвоникоподібною кришкою, при цьому на рівні нижнього зрізу кришки між фільтроелементом і корпусом, а також у донній частині з зазором вставлений непроникний ламінатор, виконаний у вигляді зрізаної конічної поверхні з кутом конусності, що забезпечує постійність осьової швидкості потоку суспензії між фільтроелементом і ламінатором, при цьому привід фільтроелемента оснащений регулятором кругової швидкості, а вхідний і вихідний патрубки обладнані засувками, які регулюють витрати середовищ.

Текст

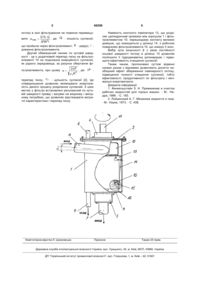

Фільтр для розділення суспензій, що складається з вертикального циліндричного корпусу з верхньою і нижньою кришками, з вмонтованими в них підшипниковими вузлами, патрубками на нижній кришці для відведення фільтрату і осаду, з обертового фільтроелемента з проникною циліндричною стінкою, одним закритим торцем та другим з виходом для фільтрату через патрубок відве 3 встановлено закручувач-класифікатор у вигляді колеса з лопатками, коаксіально між фільтроелементом і корпусом встановлено непроникний циліндр-ламінатор [див. деклараційний патент на корисну модель України № 13711, МПК (2006) B01D35/02, 2006]. До недоліків цього відцентрово-гравітаційного очищувача можна віднести складність його конструкції, значну турбулентність вхідного потоку закручувачем-класифікатором, що не дозволяє ефективно відокремлювати крупні частки на місці між корпусом і циліндром-ламінатором. У разі виконання фільтроелемента у вигляді циліндра, із-за падіння при фільтрації осьової швидкості потоку уздовж твірної лінії, різко знижується здатність саморегенерації фільтроелемента і продуктивність по фільтрату. При довільній установці зазору між циліндром-ламінатором і фільтроелементом і довільній кутовій швидкості його обертання не завжди досягається необхідний ефект збереження ламінарності потоку і тонкості очищення початкового середовища, продуктивності по фільтрату і мінімальні енерговитрати. Задачею пропонованого рішення є підвищення продуктивності і тонкості очищення при фільтрації висококонцентрованих тонкодисперсних суспензій, як наприклад суспензій двоокису і окису титану при отриманні пігменту. Технічним результатом при здійсненні пропонованого рішення є безперервна регенерація пор фільтрувальної перегородки від дисперсних часток, що осідають, збереження ламінарності потоку в зоні фільтрування і постійність швидкості його руху уподовж фільтроелемента за рахунок вибору кругової швидкості обертання останнього потоку і конусності ламінатора. Вказаний технічний результат при здійсненні рішення досягається тим, що у фільтрі для розділення суспензій, що складається з вертикального з вертикального циліндричного корпусу, верхньої і нижньої кришок, підшипниковими вузлами, патрубком у верхній частині циліндра для підведення початкової суспензії і патрубками на нижній кришці для відведення фільтрату і осаду, встановлений з можливістю обертання фільтроелемента з проникною циліндричною стінкою, одним закритим торцем і іншим, з виходом для фільтрату через відвід у донній частині корпусу, згідно з пропонованим рішенням, вхідний патрубок розташовано в дотичній площині до циліндра під оптимальним кутом 3-5° до горизонту з напрямом потоку, що виходить у бік обертання фільтроелемента, а зверху фільтроелемент на ширину вхідного струменя суспензії закритий непроникною дзвоникоподібною кришкою. На рівні нижнього зрізу кришки між фільтроелементом і корпусом з проміжком і в донній частині, встановлено непроникний ламінатор, виконаний у вигляді зрізаної конічної поверхні з кутом конусності β, що забезпечує при фільтрації постійність осьової швидкості потоку суспензії уподовж фільтроелемента. При цьому, залежно від витрати суспензії на вході, геометричних параметрів фільтроелемента, 66208 4 фільтр забезпечено приводом з регульованою кутовою швидкістю. Вхідний і вихідний патрубки забезпечені засувками, що регулюють в автоматичному режимі витрати середовищ, що протікають. На кресленні представлений загальний вигляд фільтра для розділення суспензій. Фільтр складається з циліндричного корпусу 1, що має верхню кришку 2 і нижню кришку 3 з ущільненнями і підшипниковими вузлами 4 і 5, вхідного патрубка 6, подання суспензії 7 для відведення фільтрату та патрубків 8 і 9 відведення легких домішок і осаду. Усередині вертикального корпусу 1 розташовано фільтроелемент 10 каркасносітчастого типу з можливістю обертання разом з валом 11. Зверху фільтроелемент 10 закритий дзвоникоподібною кришкою 12. Між фільтроелементом 10 і корпусом 1 розташовано ламінатор 13, виконаний у вигляді зрізаної конічної поверхні з кутом конусності β. Ламінатор поділяє кільцевий проміжок на дві ділянки - ділянка 14 осаджень крупних фракцій і ділянка 15 відбору фільтрату. Нижня частина корпусу 1 утворює камеру 16 - збору осаду. Привід фільтроелемента 10 забезпечений регулятором кругової швидкості обертання, вхідні і вихідні патрубки, приєднувальні трубопроводи забезпечені засувками, що регулюють витрати середовищ. Фільтр для розділення суспензій працює таким чином. Початкова суспензія по патрубку, розташованому в дотичній площині до поверхні циліндра під кутом до горизонту, подається в порожнину фільтра у напрямі обертання фільтроелемента 10, що призводить до початкового закручення потоку. Обертання фільтроелемента 10 зв'язано з зовнішнім приводом через вал 11, за рахунок дії в'язких сил середовища, посилює закручування потоку. Під дією відцентрових сил великі домішки переміщуються до стінки циліндра і потрапляють у ділянку 14, де під дією гравітаційних і в'язких сил у ламінарному потоці осідають у камеру 16 збору осаду, тим самим вони не приймають подальшу участь у процесі руху і фільтруванні основного потоку суспензії. Частково відчищений від великих часток потік суспензії спрямовується в ділянку відбору фільтрату 15, де відбувається його механічне й гідродинамічне тонке очищення. Фільтрат крізь сітчасту поверхню фільтроелемента 10 і патрубок відведення фільтрату 7 надходить до споживача, а неочищена частина суспензії разом із забрудненим потоком із ланки 14 потрапляє в камеру 16 збору осаду і видаляється періодично або постійно через патрубок 7 для подальшої переробки або утилізації. Розташування вхідного патрубка 6 у дотичній площині до поверхні циліндра під кутом до горизонту по напряму обертання фільтроелемента і наявність на останньому дзвоникоподібної кришки дозволяють істотно ламінізувати вхідний потік суспензії. Як показано в роботі [1] максимальна кутова швидкість обертання зі збереженням ламінарності 5 66208 потоку в зоні фільтрування не повинна перевищу575 Q вати ном , де: Q - кількість суспензії, 2ПR 2l що пройшла через фільтроелемент; R - радіус; l довжина фільтроелемента. Другий обмежуючий чинник по кутовій швидкості - це є додатковий перепад тиску на фільтроелементі 10 на подолання енерційності суспензії, як рідкого середовища, за рахунок обертання фільтроелемента, при цьому 2 P zR 2 , де: P перепад тиску, z - щільність суспензії [2]. Це співвідношення дозволяє мінімізувати енергоємність даного процесу розділення суспензій. З цією метою у фільтрі встановлені регулюючий по кутовій швидкості привід і засувки на вхідному і вихідному патрубках, що дозволяє відстежувати витратні характеристики і перепад тиску. Комп’ютерна верстка Л. Ціхановська 6 Наявність конічного ламінатора 13, що розділяє циліндричний проміжок між корпусом 1 і фільтроелементом 10, перешкоджає контакту великих домішок, що знаходяться у ділянці 14, з робочою поверхнею фільтроелемента 10, що знижує її знос. Вибір кута конусності β з умов постійності осьової швидкості потоку в ділянці 15 дозволяє поліпшити її гідродинамічну регенерацію і підвищити ефективність очищення суспензії. Таким чином, пропоновані суттєві відмінні ознаки разом з відомими дозволяють досягти необхідний ефект збереження ламінарності потоку, підвищення тонкості очищення суспензії, тобто ефективності, продуктивності по фільтрату і мінімальні енерговитрати. Джерела інформації: 1. Финкельштейн З. Н. Применение и очистка рабочих жидкостей для горных машин. - Μ.: Недра, 1986. - С. 183. 2. Лойцянский А. Г. Механика жидкости и газа. - М.: Наука, 1973. - С. 438. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFilter for separating suspensions

Автори англійськоюKharytonov Volodymyr Prokhorovych, Khorin Oleksandr Petrovych

Назва патенту російськоюФильтр для разделения суспензий

Автори російськоюХаритонов Владимир Прохорович, Хорин Александр Петрович

МПК / Мітки

МПК: B01D 33/00, B01D 33/06, B01D 35/02

Мітки: фільтр, суспензій, розділення

Код посилання

<a href="https://ua.patents.su/3-66208-filtr-dlya-rozdilennya-suspenzijj.html" target="_blank" rel="follow" title="База патентів України">Фільтр для розділення суспензій</a>

Попередній патент: Захоплювальний пристрій промислового робота

Наступний патент: Спосіб глибокого свердління

Випадковий патент: Дисковий магнітний сепаратор