Матеріал для електроконтактного наплавлення

Номер патенту: 67570

Опубліковано: 15.06.2004

Автори: Гулаков Сергій Володимирович, Лаврентік Ольга Олександрівна, Лаврентік Олександр Ілліч

Формула / Реферат

1. Матеріал для електроконтактного наплавлення,що виконаний у вигляді полотнини або стрічки і сплетений з волокон різного діаметра, який відрізняється тим, що його периферійні ділянки виконані з дротів, діаметр яких у 1,1-2 рази перевищує діаметр інших дротів, а довжина периферійних ділянок складає 10-20% від загального розміру матеріалу.

2. Матеріал по п. 1, який відрізняється тим, що діаметр дротів від периферії до центра може монотонно зменшуватися.

Текст

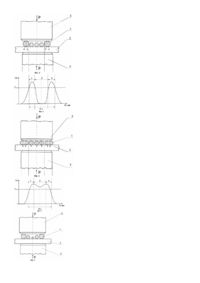

Винахід відноситься до зварювання, зокрема до зварювальних матеріалів, і може бути використаний при зміцненні деталей машин і інструментів електроконтактним наплавленням. Для електроконтактного наплавлення застосовуються, в основному, матеріали у виді металевих, металокерамічних пластин, стрічок і порошку. При електроконтактному наплавленні в початковий момент після притиснення матеріалу до поверхні, яка зміцнюється, умови електричного контакту носять нестабільний, випадковий характер через забруднення поверхонь, їхньої непаралельності, наявності окалини й ін. Це приводить до перерозподілу щільності електричного струму і неоптимальному розподілу тепла по площі контакту, негативно позначаючись в остаточному підсумку на якості зварного з'єднання. Одним зі шляхів стабілізації умов контакту являється нанесення перед наплавленням рельєфу на контактні поверхні. Відомий матеріал для електроконтактного наплавлення, у якому для стабілізації умов контакту на одній з його сторін виконаний рельєф (Ю.В. Клименко, В.Н. Баранников «Рельєфная контактная сварка быстрорежущи х сталей с конструкционными», журнал «Сварочное производство», 1985, №7, с.14-15). Найбільш близьким по суті й ефекту, що досягається, є матеріал для наплавлення у виді полотнини або стрічки, прийнятий за прототип, у якому дроти різного діаметра певним чином орієнтуються і періодично чергуються (С. Гулаков, О. Лаврентік, І. Псарьова, С. Щербаков «Зміцнення деталей машин та інструменту наплавленням робочого шару з регламентованим розподілом властивостей», журнал «Машинознавство», 2001, №7, с.45-48). Підвищити термін служби деталей, додати їм новий комплекс властивостей можна за рахунок застосування наплавлення на їхні робочі поверхні матеріалів з високими службовими характеристиками. Одним з технологічних процесів наплавлення є електроконтактне наплавлення, яке характеризується високою продуктивністю, можливістю формування наплавленого шару у твердо - рідкій фазі, невеликою тривалістю процесу, можливістю нанесення шарів малої товщини й ін. До основного недоліку цього способу варто віднести появу дефектів на лінії сплавлення з ростом площі поверхні, яка зміцнюється. Причиною, що не дозволяє одержати якісне зварне з'єднання при електроконтактному наплавленні металевих, металокерамічних чи порошкових матеріалів є нестабільний і неконтрольований характер розподілу тепла в області контакту. В основу винаходу поставлена задача - удосконалити матеріал для електроконтактного наплавлення, що забезпечує регламентований розподіл температур по поверхні контакту шляхом виконання елементів матеріалу у визначеній залежності по розмірах і розташуванню, що дозволить одержати рівномірний розподіл температур у зоні контакту, і підвищити якість зварного з'єднання. Поставлена задача вирішується тим, що в матеріалі для наплавлення у виді полотнини або стрічки, сплетеного з волокон різного діаметра, відповідно до винаходу, його периферійні ділянки виконані з дротів, діаметр яких у 1,1-2 рази перевищує діаметр інших дротів, а довжина периферійних ділянок складає 10-20% від загального розміру матеріалу. Крім того, діаметр дротів від периферії до центра може монотонно зменшуватися. На фіг.1 представлена схема для електроконтактного наплавлення, де наплавочний матеріал формується з дротів однакового діаметра (прототип). На фіг.2 приведений графік розподілу температур у зоні контакту при розташуванні дротів у наплавочному матеріалі, що відповідає фіг.1. На фіг.3 представлена схема для електроконтактного наплавлення, де наплавочний матеріал формується з дротів різного діаметра, причому дроти більшого діаметра розташовані по краях. На фіг.4 приведений графік розподілу температур у зоні контакту при пропущенні електричного струму в первісний момент часу (фіг.3). На фіг.5 представлена схема для електроконтактного наплавлення в момент, коли дроти більшого діаметра по краях здеформувались і в контакт вступають дроти меншого діаметру. На фіг.6 приведений графік розподілу температур у зоні контакту, у момент часу, що відповідає фіг.5. На фіг.7 представлена схема для електроконтактного наплавлення, де наплавочний матеріал формується з дротів різного діаметра, причому діаметр дротів від краю до центру монотонно зменшується. 1 - дроти; 2 - виріб; 3 - електроди зварювальної машини; dэл -діаметр електрода в області контакту; Т - температура у визначеній точці; Тпл - температура плавлення матеріалу; R - відстань від осі електрода; Р - тиск у контакті. Розглянемо характер розподілу тепла по площі контакту при наплавленні матеріалу, сплетеного з дротів однакового діаметра 1 (фіг.1). Матеріал поміщається на виріб 2, після чого весь пакет розташовують між електродами зварювальної машини 3 і роблять зварювання. Оскільки відвід тепла біля краю виробу більше, ніж у центрі, то характер розподілу температур по площині контакту має вид нормальної кривої розподілу (фіг.2). Як видно з графіка, при збільшенні діаметра електрода (dэл) в області контакту різко підвищується імовірність несплавки по краях (фіг.2, ділянки 1 і 2) і перегріви в центрі (фіг.2, ділянка 3). Тому для формування якісного зварного з'єднання виникає необхідність перерозподілу зварювального струму як у часі так і по площі контакту, регламентуючи тим самим виділення тепла в зоні наплавлення по необхідному закону. У зв'язку з цим доцільно більшу кількість тепла вкласти в периферійні зони, забезпечивши рівномірне проплавлення по всій площі контакту. Для цього при виготовленні наплавочного матеріалу у виді сітки в крайні ділянки вплітаються дроти більшого діаметра. Розглянемо характер розподілу тепла по площі контакту при наплавленні матеріалу, у якому крайні дроти виконані більшого діаметра (фіг.3), ніж інші. У цьому випадку в первісний момент часу струм буде протікати через дроти більшого діаметра, розігріваючи їх і поверхню, яка зміцнюється. Крива розподілу температур у зоні контакту при цьому буде мати вид, представлений на фіг.4. При подальшому нагріванні крайні дроти деформуються (розплющуються) і в контакт вступають інші дроти (меншого діаметру). При цьому електричний струм розподіляється рівномірно по всій площі контакту (фіг.5). Залежність розподілу температур при цьому (фіг.6) оптимальна. У первісний момент часу тепло виділяється в периферійних зонах. В міру подальшого розігріву нагріті дроти зварювальним тиском вдавлюються в розігріту поверхню і приварюються до неї. При цьому досягається рівномірне проплавлення по всій площі контакту. Можливий також варіант, при якому дроти більшого діаметра 2 (фіг.3) розташовані по периферійних зонах матеріалу, а діаметр дротів 1 монотонно зменшується від периферії до центру. У даному випадку в електричний контакт послідовно вступають усе нові дроти, забезпечуючи тим самим рівномірний розподіл температур по всій площі контакту. При наплавленні великих площ позитивний ефект від уведення по краях дротів більшого діаметру нівелюється (зменшується), оскільки площа поверхні (довжина), у яку необхідно вводити додаткове тепло (по периферії), у порівнянні з діаметром дроту, збільшується. У такому випадку, необхідно в наплавочному матеріалі монотонно зменшувати діаметр дротів 1 від периферії до центру (фіг.7), забезпечуючи тим самим рівномірне проплавлення по всій площі контакту, а отже, і необхідну якість зварного з'єднання. Для перевірки технологічних властивостей матеріалу проведені експерименти по електроконтактному наплавленню на поверхню виробу відомого сітчастого наплавочного матеріалу (прототипу) і матеріалу, що заявляється. Для дослідження були виготовлені три партії наплавочних матеріалів. Перша партія - зі сплетених дротів однакового діаметра 0,35мм типу Св-08ГА. Друга - зі сплетених дротів різного діаметра 1,2мм і 0,35мм типи Св08ГА, причому дроти більшого діаметра були розташовані по периферії елементів, що приварюються. Третя - зі сплетених дротів різного діаметра, причому дроти більшого діаметра 1,2 мм розташовувалися по краях елементів, що приварюються, а потім діаметр дротів монотонно зменшувався до центр у до значення 0,35мм. Сітчастий матеріал для електроконтактного наплавлення приварювався до сталевої пластини товщиною 3мм на шовній машині МШ-2201. У процесі експериментів площу елементу, що приварюється, збільшували до моменту появи дефектів зварного з'єднання (несплавок, виплесків). Експерименти показали, що при використанні пропонованого матеріалу (друга і третя партії) максимальна площа бездефектної приварки його до виробу на 3050% перевищує аналогічний параметр (розподіл температур по перетину контакту) відомого матеріалу (прототип), що дозволяє поліпшити якість шару, який наплавляється, а, отже, розширити номенклатуру при високій стабільній якості зварних з'єднань. Застосування запропонованого матеріалу для електроконтактного наплавлення дозволить поліпшити властивості поверхонь, які зміцнюються, одержати якісне зварне з'єднання шляхом рівномірного проплавлення по всій площі контакту.

ДивитисяДодаткова інформація

Назва патенту англійськоюMaterial for electroarc surfacing

Автори англійськоюHulakov Serhii Volodymyrovych, Burlaka Serhii Volodymyrovych, Lavrentik Olha Oleksandrivna

Назва патенту російськоюМатериал для электроконтактной наплавки

Автори російськоюБурлака Сергей Владимирович, Гулаков Сергей Владимирович, Лаврентик Ольга Александровна

МПК / Мітки

МПК: B23K 11/06

Мітки: електроконтактного, наплавлення, матеріал

Код посилання

<a href="https://ua.patents.su/3-67570-material-dlya-elektrokontaktnogo-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Матеріал для електроконтактного наплавлення</a>

Попередній патент: Протиобліднювальний реагент

Наступний патент: Спосіб лікування злоякісних пухлин переднього середостіння

Випадковий патент: Спосіб прокатки металевих полос