Спосіб обробки отворів

Формула / Реферат

Спосіб обробки отворів, що включає зменшення номінального розміру інструмента до ![]() для усунення розбивки

для усунення розбивки ![]() отвору діаметром

отвору діаметром ![]() який відрізняється тим, що безпосередньо перед обробкою отвору частину різального інструмента прогрівають до температури

який відрізняється тим, що безпосередньо перед обробкою отвору частину різального інструмента прогрівають до температури

![]()

де ![]() - розбивка на початку отвору при його обробці зі швидкістю різання

- розбивка на початку отвору при його обробці зі швидкістю різання ![]() , подачею

, подачею ![]()

![]() - коефіцієнт лінійного температурного розширення матеріалу інструмента;

- коефіцієнт лінійного температурного розширення матеріалу інструмента;

![]() - температура навколишнього середовища;

- температура навколишнього середовища;

а наприкінці отвору на ділянці ![]() подачу збільшують по лінійному закону від

подачу збільшують по лінійному закону від ![]() на початку ділянки до

на початку ділянки до

![]()

наприкінці ділянки, де l - глибина отвору;

![]() - довжина ділянки з відхиленням від прямолінійного профілю наприкінці отвору;

- довжина ділянки з відхиленням від прямолінійного профілю наприкінці отвору;

![]() - коефіцієнт, що враховує об'ємну теплоємність деталі;

- коефіцієнт, що враховує об'ємну теплоємність деталі;

![]() - масштабний коефіцієнт режимів різання;

- масштабний коефіцієнт режимів різання;

![]() - коефіцієнт, що враховує розбивку

- коефіцієнт, що враховує розбивку ![]() наприкінці отвору при подачі

наприкінці отвору при подачі ![]() ,

,

при цьому швидкість різання ![]() не змінюють.

не змінюють.

Текст

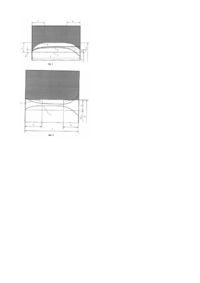

Винахід відноситься до обробки металів різанням і може бути використане при обробці отворів підвищеної точності. У результаті тепловиділення на фінішних операціях лезової обробки отвору, таких, як зенкерування і розвертування, його поздовжній перетин виявляється розбитим, приймає бочкоподібний вигляд і істотно відрізняється від необхідної форми. Така форма перетину є наслідком температурних деформацій деталі й інструмента. При обробці глибоких отворів при сталому тепловому режимі температурні деформації інструмента стабілізуються, а температурні деформації деталі продовжують зростати, що може привести навіть до усадки наприкінці отвору після остигання деталі. Відомий спосіб запобігання перекручування поздовжнього профілю отвору за рахунок регулювання граничного розміру інструмента на величину D (див. Теплофізика механічної обробки: Підручник /Якимов О.В., Усов А.В., Слободяник П.Т., Іоргачов Д.В. - Одеса: Астропринт, 2000. -256с.). Цей спосіб по технічній суті є найбільш близьким до способу, що заявляється, і тому прийнятий як найближчий аналог (прототип). Суть цього способу полягає в тім, що для усунення розбивки отвору D н на початку отвору, D - у середині отвору і D к наприкінці отвору, що виходить при його обробці зі швидкістю різання V0 і подачею S 0 , номінальний розмір інструмента зменшується до величини dном = d - 2D max = d - 2D . При цьому швидкість різання V0 і подача S 0 не змінюються. У результаті цього в процесі обробки новим інструментом усувається найбільша розбивка отвору посередині отвору. Основним недоліком даного способу є те, що він не усуває бочкоподібної форми поздовжнього перетину отвору, а лише зміщає бочкоподібний подовжній профіль отвору на величину D . У результаті цього отвір на початку і кінці виявляється усадженим, тому що D н < D і D к < D . Усунення додаткової усадки на початку і кінці отвору можливо шляхом регулювання номінального розміру інструмента за рахунок керування різними параметрами процесу різання при обробці отвору, що впливають на його розбивку. Одним з таких параметрів є температурні деформації деталі й інструмента, величина якого залежить від інтенсивності тепловиділення, а, отже, від швидкості різання V і подачі S . Ознаками відомого способу, що збігаються з суттєвими ознаками винаходу, що заявляється, є наявність зменшення номінального розміру інструмента до dном = d - 2D для усунення розбивки D отвору діаметром d . В основу винаходу поставлена задача удосконалювання режимів і схем різання, при яких за рахунок керування величиною температурних деформацій інструмента і деталі забезпечується зняття додаткового припуску на початку і кінці отвору, що дозволить керувати якістю обробленої поверхні за рахунок усунення її бочкоподібної форми і відновлення прямолінійного поздовжнього профілю. Поставлена задача вирішується за рахунок того, що в способі обробки отворів лезовим інструментом, що включає в себе зменшення номінального розміру інструмента до dном = d - 2D для усунення розбивки D отвору діаметром d , згідно винаходу безпосередньо перед обробкою отвору частину інструмента, що ріже, прогрівають до температури 2 (D - D н ) Q= + Q0 atd , де D н - розбивка на початку отвору при його обробці зі швидкістю різання V0 і подачею S 0 , a t - коефіцієнт лінійного температурного розширення матеріалу інструмента, Q 0 - температура навколишнього середовища; а наприкінці отвору на ділянці (l - lk ) £ x £ l , подачу збільшують по лінійному законі від S 0 на початку ділянки до S k = k mk n k 0 S 0 наприкінці ділянки, де l - глибина отвору, lk - довжина ділянки з відхиленням від прямолінійного профілю наприкінці отвору, k m - коефіцієнт, що враховує об'ємну теплоємність деталі, k n - масштабний коефіцієнт режимів різання, k 0 - коефіцієнт, що враховує розбивку D k наприкінці отвору при подачі S 0 , при цьому швидкість різання V0 не змінюють. Сутність винаходу пояснюється кресленням, де на фіг.1 показане формування поздовжнього профілю отвору при традиційному способі обробки, а на фіг.2 показане формування поздовжнього профілю отвору відповідно до винаходу. Відомо, що при обробці отвору зі швидкістю різання V0 і подачею S 0 його поздовжній профіль (див. фіг., поз.4) має три характерних ділянки. Перша ділянка довжиною lн - при врізанні. На початку ділянки відхилення від номінальних розмірів отвору складає D н , до кінця ділянки плавно змінюється до величини D . Друга ділянка довжиною (l - lk - lн ) - у зоні сталого теплообміну посередині отвору. У цій зоні величина відхилення від номінальних розмірів стабільна і складає D . Третя ділянка довжиною lk - наприкінці отвору. На початку цієї ділянки відхилення від номінальних розмірів складає D , до кінця - плавно змінюється до величини D k . Така форма поздовжнього профілю обумовлена сумарними температурними деформаціями інструмента 3 і деталі 2 у зоні різання (фіг.1). При традиційному способі запобігання температурної розбивки використовується інструмент із граничним розміром, зменшеним на величину 2 D (див. фіг., поз.1). Однак у цьому випадку поздовжній профіль отвору не вирівнюється, тому що для одержання заданої форми поздовжнього перетину отвору необхідно в процесі обробки додатково видалити обсяги матеріалу на початку і наприкінці отвору. Винахід заснований на розходженні характеру розвитку температурних деформацій деталі й інструмента. Експериментально встановлено, що величина температурних деформацій деталі наприкінці отвору значно менше, ніж температурні деформації інструмента, залежить від інтенсивності тепловиділення, а, отже, від параметрів режимів різання. Тому додатковий обсяг матеріалу на початку і кінці отвору можна видалити за рахунок більш інтенсивного нагрівання і температурного деформування інструмента. Наприкінці отвору це можливо за рахунок плавного збільшення подачі при наближенні до кінця отвору до величини S k . Величина S k залежить від об'ємної теплоємності деталі, величини розбивки наприкінці отвору D k і швидкості подачі, і може бути визначена по формулі S k = k mk n k 0 S 0 де k m - коефіцієнт, що вра ховує об'ємну теплоємність деталі, k n - масштабний коефіцієнт режимів різання, k 0 - коефіцієнт, що враховує розбивку D k наприкінці отвору при подачі S 0 . Однак на початку отвору при врізанні інструмента варіювання параметрами режимів різання не дає значного ефекту, тому що робочі температури і температурні деформації деталі й інструмента ще дуже малі і безупинно ростуть. Тому видалити в цій зоні додатковий обсяг матеріалу деталі D н можна лише за рахунок тимчасового примусового збільшення граничного розміру інструмента, наприклад, за рахунок його попереднього нагрівання на величину 2 (D - D н ) Q= + Q0 atd , де a t - коефіцієнт лінійного температурного розширення матеріалу інструмента, Q 0 - температура навколишнього середовища. У результаті цього за рахунок температурних деформацій попередньо нагрітого інструмента під час обробки знімається додатковий обсяг матеріалу на початку отвору. При досягненні сталого теплового режиму температура інструмента і його температурних деформацій стабілізуються. Характер зміни температурних деформацій інструмента показаний на фіг.2 (Поз.2). Температурні деформації деталі 1 майже не змінюються. Таким чином, у результаті запропонованих операцій знімається додатковий обсяг матеріалу на початку і кінці отвору і профіль поздовжнього перетину отвору приймає вид 3 (фіг.2). Відновлення прямолінійності подовжнього профілю отвору відбувається переважно за рахунок зміни температурних деформацій інструмента 2. Температурні деформації деталі 1 практично не змінюються. Приклад При розвертуванні отвору діаметром d=18мм і глибиною l=100мм зі швидкістю різання Vn=5м/хв, подачею S0=0,8мм/об розверткою зі швидкорізальної сталі Р6М5 без застосування СОЖ у циліндричній втулці зі сталі 45 із зовнішнім діаметром D=72мм розбивка отвору склала D н = 2 мкм на початку, D = 8 мкм у середині і D к = - 3 мкм наприкінці отвору. Довжина ділянок відхилення від прямолінійності склала lн=12мм, lк =17мм. Для усунення розбивки отвору граничний розмір розвертки був прийнятий рівним dр=17,984мкм, перед обробкою її робоча частина була нагріта до температури -6 Q = 0,016 /(12,5 * 10 * 0,018) + 20 = 80° У результаті цього граничний розмір розвертки при врізанні став рівним d p=18мм. Для даних умов обробки де km=l1,17, kv=1,23, k0=1,08. На глибині х=l-l k подача була плавно збільшена при наближенні до кінця отвору до величини S k = 0,8 × 1,17 × 123 × 108 = 124 мм / об. , , , При цьому збільшилася температура в зоні різання, температурні деформації розвертки і деталі. Граничний розмір розвертки наприкінці отвору склав dp=18,015мкм і дозволив компенсувати температурні деформації деталі. Проведені експериментальні дослідження при обробці отвору по запропонованому способі для даного випадку показали, що відхилення від прямолінійної форми не перевищувало 1,78мкм (проти 11мкм при традиційній обробці), а розбивка отвору не перевищувала 1,45мкм (проти 8мм). Заявлений спосіб обробки отворів дозволяє знизити розбивку отвору в 5,5 разів і зменшити відхилення від прямолінійності в 6,2 рази за рахунок керування температурними деформаціями інструмента і деталі в зоні різання.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for machining the holes

Назва патенту російськоюСпособ обработки отверстий

МПК / Мітки

МПК: B23D 77/00

Мітки: спосіб, обробки, отворів

Код посилання

<a href="https://ua.patents.su/3-68832-sposib-obrobki-otvoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки отворів</a>

Попередній патент: Антена широкосмугова

Наступний патент: Спосіб відновлення дітородної функції

Випадковий патент: Аліфатично-ароматичні поліестери, здатні до біорозкладання, суміші з ними та їх застосування