Спосіб прокатування-розділяння

Номер патенту: 68933

Опубліковано: 15.12.2005

Автори: Солод Володимир Сергійович, Кукуй Давид Пенхусович, Нєфєдьєв Олександр Сергійович, Бенецький Олексій Геннадійович, Нєфєдьєв Сергій Павлович

Формула / Реферат

1. Аксіальний шнековий очисник коренеплодів, що містить поздовжньо встановлені на рамі, з можливістю обертання, шнекові очисні вали з протилежно направленою навивкою і напрямком обертання, який відрізняється тим, що між суміжними шнековими очисними валами паралельно до їх осі, з можливістю регулювання технологічних зазорів, встановлений утримувач вороху.

2. Аксіальний шнековий очисник коренеплодів за п. 1, який відрізняється тим, що утримувач вороху коренеплодів в поперечному перетині його осі виконаний у вигляді круга.

3. Аксіальний шнековий очисник коренеплодів за п. 1, який відрізняється тим, що утримувач вороху коренеплодів в поперечному перетині його осі виконаний у вигляді еліпса.

4. Аксіальний шнековий очисник коренеплодів за п. 1, який відрізняється тим, що утримувач вороху коренеплодів в поперечному перетині виконаний трапецієвидним.

5. Аксіальний шнековий очисник коренеплодів за п. 1, який відрізняється тим, що технологічні зазори регулюються шляхом переміщення утримувача вороху коренеплодів у напрямку перпендикулярному до лінії, яка з'єднує осі шнеків.

Текст

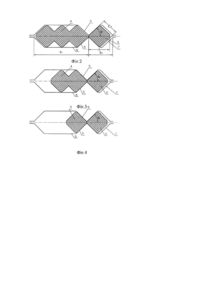

Винахід відноситься до галузі прокатного виробництва, зокрема, виробництва заготівок і сортового прокату. Відомий спосіб виробництва сортових заготівок, суть якого перебуває у формуванні в прокатних валках одночасно кількох рівносторонніх заготівок, що відрізняються в 1,05-1,5 рази площами поперечного перерізу суміжних заготівок, з'єднаних між собою перемичками по ширині, і наступне їхнє подовжнє розділяння шляхом взаємного подовжнього зсуву суміжних заготівок, забезпечуваний різницею їхніх часткових ступенів деформації в 1,05-1,5 рази [A.C. СРСР №822932, МПК В21В 1/02]. Вадою цього способу є викривлення форми суміжних розділених профілів через неконтрольоване перетікання металу в розділяючому калібрі із заготівок, що обжимаються, у суміжні, що не обжимаються. Найбільш близьким по сукупності суттєвих ознак до запропонованого винаходу є спосіб розділяння профілів при прокатуванні, що включає формування в прокатних валках переважно трьох рівносторонніх заготівок, з'єднаних між собою перемичками по ширині, і наступне їхнє подовжнє розділяння у розділяючому калібрі шляхом розтягання перемичок до розриву, причому чистовий профіль середньої заготівки формують у формуючому калібрі [A.C. СРСР №1359021, МПК В21В 1/02]. Недоліком відомого способу є низька якість поверхні суміжних розділених профілів у зоні перемички через неконтрольоване перетікання металу в поділяючому калібрі із заготівок, що обжимаються, у заготівки, що не обжимаються й утворенні при цьому шейки розриву. Це відбувається внаслідок відсутності контакту розділюваних заготівок із поверхнею валків у зоні тонкої перемички на всьому протязі розділяння. Одержувані при цьому шейки розриву суміжних профілів при наступному прокатуванні можуть призвести до дефекту поверхні - закотини. Крім того, необхідність обтиснення крайніх профілів при відсутності обтиснення середніх призводить до поздовжнього вигину крайніх профілів по виходу їх із валків, що ускладнює спрямовування розділених профілів у валки при необхідності подальшого прокатування. Задачею пропонованого способу є підвищення якості поверхні відділених заготівок у зоні перемички за рахунок стабілізації витікання металу в зоні перемички шляхом регламентації форми, положення та співвідношень розмірів поперечного перерізу заготівок у формуючому й розділяючому калібрах. Досягнення указаного технічного результату здійснюється шляхом формування в прокатних валках у формуючому пропуску трьох або більше рівносторонніх заготівок, з'єднаних між собою перемичками по ширині та наступне відділення крайніх заготівок шляхом розтягання перемичок у валках до розриву. Заготівки формують зі стороною в діапазоні 1,005¸1,2 сторони відділеної заготівки в калібрі, усі рівчаки якого розташовані з взаємним зсувом осей своїх скелетних контурів назустріч один одному на величину, прямо пропорційну товщині сформованої перемички й обернено пропорційну тангенсу кута між стороною заготівки і горизонтальною віссю валка. Товщину перемичок формують у діапазоні 0,1¸0,8 від сторони відділеної заготівки, відділення крайніх заготівок роблять по одній за прохід у калібрі з одним поділяючим гребенем і двома рівчаками із шириною одного рівчака не менш ніж горизонтальна діагональ відділеної заготівки, а іншого рівчака - не менш ніж (n-1)×(D-S), де n- число сформованих заготівок, D - довжина горизонтальної діагоналі відділеної заготівки, S - зсув осей заготівок у формуючому калібрі. Суттєві ознаки, які збігаються з ознаками прототипу такі: - формування в прокатних валках у формуючому пропуску трьох чи більше рівносторонніх заготівок, з'єднаних між собою перемичками по ширині; - наступне відділення крайніх заготівок шляхом розтягання перемичок у валках до розриву. На відміну від прототипу, у пропонованому способі: - у формуючому калібрі заготівки формують із стороною в діапазоні 1,005¸1,2 сторони відділеного профілю; - усі рівчаки формуючого калібру розташовані з взаємним зсувом осей своїх скелетних контурів назустріч один одному на величину, прямо пропорційну товщині сформованої перемички й обернено пропорційну тангенсу кута між стороною заготівки і горизонтальною віссю валка; - товщину перемичок по скелетному контуру калібру формують у діапазоні 0,1¸0,8 сторони відділеної заготівки; - відділення крайніх заготівок роблять по одній за прохід у калібрі з одним поділяючим гребенем і двома рівчаками із шириною одного рівчака не менш ніж горизонтальна діагональ відділеної заготівки, а іншого рівчака - не менш ніж (n-1)×(D-S). В окремих випадках виконання запропонованого способу скелетові контури сформованих заготівок і розділені заготівки мають квадратну форму. На Фіг.1 показані сформовані у валках чотири квадратні заготівки (n=4), з'єднані між собою по ширині перемичками. На Фіг.2-4 показана схема прокатування-розділяння чотирьох квадратних заготівок у дворівчакових несиметричних калібрах: на Фіг.2 - у першому, на Фіг.3 - у другому і на Фіг.4 - у третьому поділяючих пропусках. На фігурах прийняті наступні позначення: С ф, Ср - сторона сформованої і відділеної заготівки відповідно; h - товщина перемички, сформованої у формуючому калібрі; S - величина зсуву осі рівчака формуючого калібру до сусіднього рівчака; a - кут між стороною заготівки і подовжньою віссю валка; 1 - вісь скелетного контуру рівчака формуючого калібру; 2 - скелетний контур рівчака формуючого калібру; 3 - форма поперечного перерізу відділеної крайньої заготівки; 4 - поперечний переріз нерозділених заготівок; 5 - поділяючі гребені; 6 контур першого "рівчака дворівчакового розділяючого калібру; 7 - контур другого рівчака дворівчакового розділяючого калібру; В1 і В2 - ширина більшого і меншого рівчаків розділяючого калібру відповідно. Механізм розділяння (див. Фіг.2-4) полягає в створенні в зоні перемички між крайньою заготівкою 3 і іншою частиною сформованого розкату 4 розтягувальних напруг, під дією поперечних сил від внутрішніх бічних поверхонь відокремлюваних гребенів 5. На першому етапі прокатування в розділяючому калібрі з рівчаками 6 і 7 здійснюється захоплення й обтиснення металу валками в зоні перемички, що приводить до зменшення сторони заготівок від Сф до Ср і виникненню поперечних сил. Величина цих сил залежить від довжини первісного контакту металу з валками, обумовленою стороною сформованих заготівок С ф і товщиною перемички h. В міру обтиснення металу валками товщина перемички між розділюваними заготівками зменшується і, отже, знижується опір перемички розтяганню. У той же час, у міру входу заготівки у валки, у силу збільшення довжини контакту металу з валками по поверхні розділючих гребенів 5 калібру поперечні сили зростають. У момент досягнення балансу розтягувальних сил і сил опору перемички розтяганню, сторони Сф заготівок, що беруть участь у розділянні, перестають зменшуватися, і починається пластичне розтягання зони перемички в поперечному напрямку, яке закінчується руйнуванням перемички і зсувом відділеної крайньої заготівки 3 у напрямку від розділяючих гребенів 5 до його розніму. Таким чином, сторона сформованої заготівки Сф і товщина перемички h, набуті у формуючому калібрі, обумовлюють початкову довжину контакту металу з валками по внутрішній поверхні розділяючих гребенів 5 у розділяючому калібрі і, отже, обумовлюють момент початку пластичного розтягання перемички й розміри крайніх відділених заготівок. Формування заготівок із стороною Сф менш 1,005Ср приводить до зниження точності через недозаповнення крайньої відділеної заготівки (площа переріза менше необхідної). При формуванні заготівок із стороною Сф перевищуючою 1,2Сp точність також знижується через те, що відділення відбудеться раніш, ніж необхідно для одержання заданої площі перерізу відділеної заготівки. При формуванні перемички товщиною h менше 0,1Ср розділяння не відбудеться через недостачу ресурсу вертикального переміщення валків для поперечного розтягання до розриву, тому що на початку розділяння цей ресурс переміщення валків витрачається на змінювання сторони заготівок. Якщо сформована перемичка з товщиною h більше 0,8Ср, то через нестачу первісного контакту на розділяючому гребені поперечні сили будуть недостатні для початку розтягання заготівок, у зоні перемички буде здійснюватися пластичне обтиснення з наступним розширенням і витяжкою розкату, а розділяння не відбудеться. Ресурс вертикального переміщення валків для поперечного розтягання перемички забезпечується шляхом розташовування всіх рівчаків формуючого калібру з взаємним зсувом осей своїх скелетних контурів назустріч один одному на величину S, прямо пропорційну товщині сформованої перемички h і обернено пропорційну тангенсу кута між стороною заготівки і горизонтальною віссю валка a. Зсовування крайніх рівчаків формуючого калібру на величину не рівну S неможливо без зміни ширини перемички. Використання як розділяючого калібру з одним розділяючим гребенем і двома рівчаками із шириною одного рівчака не менш ніж горизонтальна діагональ відділеної заготівки, а іншого рівчака - не менш ніж (n1)×(D-S), обумовлено послідовною схемою відділення крайніх заготівок. Ширина першого рівчака дворівчакового розділяючого калібру повинна дозволити розміщення в ньому в першому розділяючому пропуску (n-1) невідокремлених заготівок 4, а ширина другого рівчака повинна дозволити розміщення в ньому однієї відділеної крайньої заготівки 3. При використанні отриманих заготівок у якості сортових, скелетові контури сформованих заготівок і розділені заготівки виконують квадратними. Приклад. При виробництві квадратної заготівки 100x100мм на блюмінгу із застосуванням прокатуваннярозділяння блюма на чотири заготівки (n=4) у формуючому калібрі формують чотири квадратні заготівки зі сторонами С ф =1,15×101,3=116,5мм, з'єднані між собою перемичками з товщиною hn =0,7×101,3 =70,9мм. Кут між стороною заготівки і горизонтальною віссю валка у формуючому і розділяючому калібрах - 45°. При цьому всі рівчаки формуючого калібру зміщені уздовж осі валка в напрямку до центральної осі формуючого калібру на величину S=70,9/tg45°= 70,9мм. У момент захоплювання в розділяючому калібрі за рахунок контакту розділяючого гребеня валка і заготівок по всій бічній поверхні відокремлюючих гребенів, створюються поперечні сили, достатні для початку розтягання і наступного розривання перемички. Сформовані крайні заготівки відокремлюють по одній від іншої частини розкату в трьох розділяючих пропусках, у дворівчаковому калібрі, один із рівчаків якого виконаний шириною 1085мм, а другий - шириною 150мм. Після розділяння всі чотири квадратних заготівки мають сторону в гарячому стані, рівну 101,3±1мм.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling-separation

Автори англійськоюSolod Volodymyr Serhiiovych, Kukui Davyd Penkhusovych, Kukuj Davyd Penkhusovych, Kukui Davyd Penhusovych, Niefiediev Serhii Pavlovych, Benetskyi Oleksii Hennadiiovych, Nefediev Oleksandr Serhiiovych, Niefiediev Oleksandr Serhiiovych

Назва патенту російськоюСпособ прокатки-разделения

Автори російськоюСолод Владимир Сергеевич, Кукуй Давид Пенхусович, Нефедьев Сергей Павлович, Бенецкий Алексей Геннадьевич, Нефедьев Александр Сергеевич

МПК / Мітки

МПК: B21B 1/02

Мітки: прокатування-розділяння, спосіб

Код посилання

<a href="https://ua.patents.su/3-68933-sposib-prokatuvannya-rozdilyannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування-розділяння</a>

Попередній патент: Сполуки спіропіразолу

Наступний патент: Керований сифон

Випадковий патент: Пристрій для множення комплексних чисел у модулярній системі числення