Спосіб статичного формування колектора і пристрій для його здійснення

Номер патенту: 73262

Опубліковано: 15.06.2005

Автори: Клімченкова Наталія Валеріївна, Клімченков Валерій Тимофійович

Формула / Реферат

1. Спосіб статичного формування колектора, що збирають з кільця струмопровідних пластин з ізоляційними прокладками і складовими частинами металевого корпуса, від яких кільце ізолюють манжетами і закріплюють між ними за допомогою стяжних елементів корпуса, що включає збирання конструкції з запресовуванням і затягуванням стяжних елементів корпуса, нагрівання до заданої температури, витримку при заданих температурі і тиску, охолодження і періодичне підпресування з затягуванням стяжних елементів корпуса, який відрізняється тим, що при збиранні конструкції стяжні елементи корпуса не затягують, безупинно регулюють тиск і витримують його постійним, рівним заданому при збиранні і затягують стяжні елементи корпуса після охолодження конструкції і завершення процесу випікання ізоляційних деталей.

2. Пристрій для здійснення способу статичного формування колектора, що містить прес, нагрівальну камеру, холодильну камеру і мостовий кран, який відрізняється тим, що джерело тепла, джерело холоду і пуансон преса розміщені в одному корпусі.

Текст

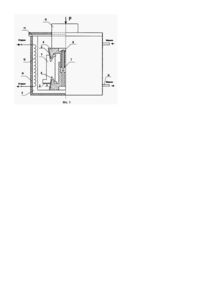

Взаємозалежна група винаходів відноситься до технології статичної формовки колектора і конструкції пристрою, що при цьому застосовується, і може бути використана в галузі електромашинобудування при статичному формуванні колектора тягових електродвигунів. Відомий спосіб статичної формовки колектора, що збирається з кільця струмопровідних пластин з ізоляційними прокладками і складовими частинами металевого корпуса, від яких кільце ізолюють манжетами і закріплюють між ними за допомогою стяжних елементів корпуса, що включає зборку конструкції зі складових деталей, запресовування складових частин корпуса і створення заданого тиску на поверхні ізоляційних деталей, що випікаються, шляхом затягування стяжних елементів корпуса, нагрівання до заданої температури, витримку при заданих температурі і тиску до повної усадки матеріалу ізоляційних деталей, охолодження до температури повітря в цеху, періодичне транспортування конструкції до преса для підпресовки і відновлення заданого тиску з затягуванням стяжних елементів корпуса, [див. Коллекторы электрических машин / В.И. Бочаров, М.Т. Двойчинков, Красовский Б.Н. и др. Под ред. Б.Н. Красовского. - М.: Энергия. -1979. – 252 с.]. Спосіб передбачає випікання сирих ізоляційних деталей (прокладок, манжет) у зібраній конструкції при заданих температурі і тиску. При використанні відомого способу статичної формовки колектора неможливо витримати постійний заданий тиск: при прогріванні конструкції з затягнутими стяжними елементами корпуса тиск зростає (на 50 %) через теплове розширення деталей; при витримці в нагрівальній камері тиск падає (на 50 %) через усадку матеріалу ізоляційних деталей; у холодильній камері тиск падає (на 50 %) через зменшення лінійних розмірів деталей при затягнутих стяжних елементах корпуса; відновлення заданого тиску проводять періодично (час між підпресовками складає 2-3 години) і для цього необхідне транспортування конструкції до преса і назад. Відхилення тиску від заданого несприятливо впливає на ізоляційні деталі, що випікаються: при збільшенні тиску (прогрівши, підпресовка) відбувається видавлювання рідкої речовини, що склеює, (лаку, смоли) з матеріалу деталей (матеріал складається з декількох шарів слюдоутримоючої основи і їхньої рідкої речовини, що склеює), що знижує однорідність властивостей; при підпресовках відбувається зминання окремих шарів матеріалу; знижується механічна й електроізоляційна міцність випечених деталей, їхня експлуатаційна надійність. Технологічне устаткування, використовуване для здійснення способу, вилучено одне від іншого і не дозволяє здійснювати безперервне регулювання тиску, що міняється за часом формування з різною швидкістю на різних інтервалах часу, витримувати постійний тиск. Відомий, обраний як прототип, спосіб статичної формовки колектора, що збирається з кільця струмопровідних пластин з ізоляційними прокладками і складовими частинами металевого корпуса, від яких кільце ізолюють манжетами і закріплюють між ними за допомогою стяжних елементів корпуса, що включає зборку конструкції з запресуванням і затягуванням стяжних елементів корпуса, нагрівання до заданої температури, витримку при заданих температурі і тиску, охолодження, періодичну підпресовку з затягуванням стяжних елементів корпуса. [см. Технология производства тяговых электродвигателей электровозов/ Н.И.Березинец, В.И. Бочаров, С.В. Бочаров и др.; Под ред. Л.Н. Сорина. - Новочеркасск: Агенство Наутилус. - 2003. - 574с.]. Відомий спосіб статичної формовки колектора має ряд недоліків, що знижують якісні показники (однорідність властивостей, механічна міцність, електроізоляційна міцність) і експлуатаційну надійність випечених ізоляційних деталей: - відхилення тиску від заданого у більшу та меншу сторону за часом формування і різке відновлення заданого тиску при підпресовках; - періодичне відновлення заданого тиску замість безперервного регулювання, що порушує вимогу сталості тиску при випіканні ізоляційних деталей у зібраній конструкції. Відомий пристрій для здійснення способу, що включає чотири одиниці технологічного устаткування: гідравлічний прес, використовуваний для створення заданого тиску і періодичного відновлення падаючого тиску; нагрівальна камера, використовувана для прогрівання конструкції, витримки при заданих температурі і тиску; холодильна камера, використовуваний для охолодження конструкції; мостовий кран, використовуваний для переміщення конструкції від камер до преса і назад. Зазначене устаткування розміщене на території ділянки формування в цеху. Відомо також пристрій для здійснення способу, обраний за прототип і чотири одиниці, що включає, технологічного устаткування, розміщеного на території ділянки формування в цеху: гідравлічний прес, нагрівальна камера, холодильна камера, мостовий кран. Цей пристрій не може здійснювати безперервне регулювання тиску при випіканні ізоляційних деталей, а дозволяє проводити тільки періодичне відновлення заданого тиску з транспортуванням конструкції від камер до преса і назад. В основу першого із групи винаходів поставлено задачу удосконалювання способу статичної формовки колектора. В основу другого із групи винаходів поставлено задачу удосконалювання пристрою для здійснення способу статичної формовки колектора. Перша поставлена задача вирішується за рахунок того, що тиск на поверхні ізоляційних деталей, що випікаються, регулюють безупинно і підтримують заданого тиск незмінним на всьому протязі процесу формування конструкції. Для цього при зборці конструкції не затягують стяжні елементи корпуса і безупинно впливають пуансоном преса на конструкцію, що знаходиться в камері (нагрівання й охолодження), на всьому протязі процесу статичної формовки. Затягують стяжні елементи корпуса на запресованій конструкції тільки після її охолодження і завершення процесу випікання деталей. Пропонована сукупність ознак способу дозволяє: безупинно регулювати тиск, витримувати постійне заданого тиск при випіканні ізоляційних деталей, підвищити якісні показники випечених деталей і їхня надійність в експлуатаційних режимах. Друга поставлена задача вирішується за рахунок того, що в одному корпусі камери для статичної формовки колектора розміщають джерело тепла, джерело холоду, п уансон преса. Запропонована сукупність ознак дозволяє сполучити в одному пристрої функції регулювання температури і тиску, безупинно регулювати тиск при заданій температурі, витримувати постійний заданий тиск на всьому протязі процесу статичної формовки без транспортних операцій, підвищити якісні показники випечених ізоляційних деталей конструкції колектора. Використання запропонованих способу статичної формовки колектора і пристрою для його здійснення дає наступний технічний ефект: - заданий тиск витримують на всьому протязі процесу формування; - створюють сприятливі умови для випікання ізоляційних деталей у зібраній конструкції, підвищують механічну й електроізоляційну міцність цих деталей конструкції; - підвищують експлуатаційну надійність колекторів, що випускаються, і електричних машин з таким колектором. На Фіг.1 показана зібрана конструкція колектора, спосіб статичної формовки якої розглядається, розміщена в пристрої для здійснення способу, із вказівкою основних деталей колектора і пристрою. Конструкція колектора збирається з кільця струмопровідних пластин 1 з ізоляційними прокладками 2 і складових частин металевого корпуса 3 і 4, від яких кільце ізолюють манжетами 5 і 6 і закріплюють між ними за допомогою стяжних елементів корпуса 7 і 8. Пристрій для здійснення способу складається з корпуса 9 (із внутрішньою камерою циліндричної форми), із зовнішньої сторони покритого теплоізоляцією 10, що має знімну кришку 11, через отвір у кришці усередину корпуса проходить пуансон преса 12. Усередині стінки корпуса по довжині окружності циліндра розміщене джерело тепла (електрична спіраль) 13 і джерело холоду (тр убки холодильника з фреоном) 14. Використовуючи запропонований пристрій, пропонований спосіб статичної формовки колектора здійснюють у такий спосіб. Збирають конструкцію зі складових її деталей 1-8, не затягуючи до межі стяжні елементи корпуса 7 і 8. зібрану конструкцію подають у камеру 9 для статичної формовки (внутрішній простір у корпусі 9) при відкритій кришці 11, закривають кришку 11 камери і через її отвір подають усередину камери 9 пуансон преса 12. Через пуансон 12 запресовують конструкцію колектора, створивши заданий тиск на ізоляційних деталях 2,6 і 7. Це тиск далі підтримується автоматичним регулятором преса. Включають джерело тепла і прогрівають конструкцію до заданої температури. Далі цю температуру підтримує автоматично регулятор джерела тепла. Витримують конструкцію при заданих температурі і тиску до повної усадки матеріалу ізоляційних деталей. Відключають джерело тепла. Включають джерело холоду і прохолоджують конструкцію до температури повітря в цеху. Відключають джерело холоду. Через отвори в кришці затягують стяжні елементи корпуса до заданої межі (заданого тиску на ізоляційні деталі) за допомогою болтоверта. Виводять з камери пуансон преса 12. Відкривають кришку 11. Виймають колектор. Розглянемо конкретний приклад застосування пропонованих способу і пристрою для його здійснення при статичному формуванні колектора тягового електродвигуна типу НБ-418К6, установлюваного на магістральні електровози типу ВЛ-80. Технічні дані по конструкції колектора: осьова довжина колектора - 350 [мм]; діаметр робочої поверхні - 520 [мм]; кількість струмопровідних пластин у кільці - 348 [шт.]; кількість ізоляційних прокладок у кільці - 348 [шт.]; товщина прокладки - 1,27 [мм]; кількість ізоляційних манжет - 2 [шт.]; то вщина манжети - 2,4 [мм]; робоча напруга на манжеті - 950 [У]. Збирають конструкцію, не затягуючи до межі стяжні елементи. Зібрану конструкцію подають у камеру для статичної формовки при відкритій кришці. Закривають кришку камери і через отвір у ній подають у камеру пуансон преса. Задають на регуляторі преса зусилля в 1080 [кН]. При такому зусиллі пуансон впливає на основні частини корпуса колектора і створює на робочій поверхні манжет заданий тиск 39 [МПа]. Автоматичний регулятор преса витримує заданий тиск під час формування. Включають джерело тепла і прогрівають конструкцію до температури 160 [°С] (протягом 5 годин). Автоматичний регулятор температури витримує задану температуру під час випікання ізоляційних деталей. Витримують конструкцію при заданих температурі і тиску (протягом 9 годин) до повної усадки матеріалу ізоляційних деталей (прокладок, манжет). Відключають джерело тепла. Включають джерело холоду. Прохолоджують конструкцію до температури 20 [°С] (протягом 5 годин). Відключають джерело холоду. Через отвори в кришці затягують стяжні елементи корпуса до заданої межі (при розрахунковому зусиллі болтоверта в 590 Н). Відключають прес, відводять пуансон преса. Відкривають кришку, виймають відформований колектор з камери. Пропонований спосіб статичної формовки колектора і пристрій для його здійснення в порівнянні з відомими дають наступний технічний ефект: - однорідність властивостей матеріалу випечених ізоляційних деталей підвищується на 7-15 [%]; - механічна й електроізоляційна міцність ізоляційних деталей підвищується на 15-20 [%]. Пропонований спосіб статичної формовки колектора і пристрій для його здійснення можуть бути використані на будь-якому електромашинобудівному підприємстві, що випускає колекторні електричні машини. Найбільш ефективне застосування способу і пристрою при виробництві колекторів для тягових електродвигунів, що працюють при перемінних електричних, механічних і теплових навантаженнях. У порівнянні з прототипом пропоновані спосіб статичної формовки колектора і пристрій для його здійснення підвищують якісні показники ізоляційних деталей конструкції і надійність колекторів, що вип ускаються.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for statically forming an electric machine commutator and a device for the realization of the method

Автори англійськоюKlimchenkova Nataliya Valeriivna, Klimchenkov Valerii Tymofiiovych

Назва патенту російськоюСпособ статического формования коллектора электрической машины и устройство для осуществления способа

Автори російськоюКлимченкова Наталья Валерьевна, Климченков Валерий Тимофеевич

МПК / Мітки

МПК: H02K 15/00, H01R 43/06

Мітки: формування, статичного, колектора, спосіб, здійснення, пристрій

Код посилання

<a href="https://ua.patents.su/3-73262-sposib-statichnogo-formuvannya-kolektora-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб статичного формування колектора і пристрій для його здійснення</a>

Попередній патент: Машина для заправки футерівки склепіння електропечі

Наступний патент: Шарнір для ортопедичних апаратів

Випадковий патент: Пневмомеханічний висіваючий апарат