Пристрій для запобігання витіканню шлаку при випуску металевого розплаву

Формула / Реферат

1. Пристрій для запобігання витіканню шлаку при випусканні металевого розплаву з металургійної ємності, в якій випускний отвір утворений виконаними із зносостійкого вогнетривкого матеріалу, розташованими одна над одною змінними трубами, які оточені обрамовуючими випуск каменями, причому нижній кінець утвореної таким чином змінної системи випуску утворений чашковим каменем, до якого прилягає замикаюча отвір заслінка, який відрізняється тим, що в стінці щонайменше останньої у напрямку внутрішньої порожнини металургійної ємності змінної труби (7') виконані канали (11), які проходять аксіально і закінчуються на обох торцях труби (7'), які на оберненому від внутрішньої порожнини ємності торці труби з'єднані з газопідводом (13).

2. Пристрій за п.1, який відрізняється тим, що змінна труба/труби (7'), в стінці/стінках якої/яких розташовані газонапрямні канали (11), оточена/оточені листовою оболонкою з нержавіючої сталі.

3. Пристрій за п. 1 або 2, який відрізняється тим, що канали (11) являють собою оточуючі отвір труби радіально розташовані прорізи.

4. Пристрій за п. 1 або 2, який відрізняється тим, що канали (11) являють собою оточуючі отвір труби рівномірно розподілені отвори.

5. Пристрій за п. 1 або 2, який відрізняється тим, що канали (11) утворені проміжком між змінною трубою (7'), що складена з внутрішньої труби, виконаної конічно (14), і, відповідно, виконаної зовнішньої труби (15), при цьому або на зовнішній поверхні внутрішнього конуса (14), або на внутрішній поверхні зовнішнього конуса (15) передбачені каналоутворюючі канавки.

6. Пристрій за будь-яким з пп.1-5, який відрізняється тим, що газопідвід (13) до змінної труби/змінних труб, що має/мають канали, закінчується в кільцевій камері (12), що живить всі канали і розташована під найнижчою каналонапрямною змінною трубою.

7. Пристрій за п.6, який відрізняється тим, що газопідвід (13) складається з труби, яка над чашковим каменем (10) закінчується в шві (9) між змінними трубами (7) і обрамовуючими випуск каменями (8) і проходить звідти аксіально до кільцевої камери (12).

8. Пристрій за будь-яким з пп.1-7, який відрізняється тим, що змінні труби (7'), що мають канали (11), утворюють блок.

9. Пристрій за будь-яким з пп.1-8, який відрізняється тим, що у випадку прикладення до металургійної ємності електричного потенціалу, металева оболонка металургійної ємності приєднана до того ж електричного потенціалу, що і газопідвідні труби.

10. Пристрій за будь-яким з пп.1-8, який відрізняється тим, що у випадку прикладення до металургійної ємності електричного потенціалу, газопідвідні труби ізольовані від потенціалу, до якого приєднана металургійна ємність.

Текст

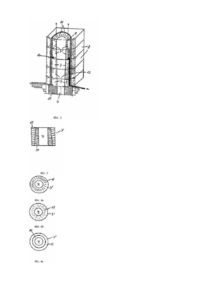

Винахід відноситься до способу запобігання витіканню шлаку при випуску металевого розплаву з металургійної ємності. Під такими ємностями маються на увазі, наприклад, але не обов'язково, ємності для отримання стали, тобто ємність конвертера або ємність електропечі. Нижче винахід пояснюється на прикладі електропечі. Така ємність має у вигляді зверху, приблизно, овальну або грушоподібну форму, причому в загостреній передній частині дна передбачений випускний отвір. У нормальному положенні, тобто перед випуском, дзеркало розплаву знаходиться, приблизно, на 1-1,5м вище випускних отворів. Цей випускний отвір закупорений наповнювачем і закритий знизу заслінкою. Наповнювач утворює над випускним отвором направлений у внутрішню порожнину ємності горбик. Для випуску, тобто для переливу розплаву в ківш, в якому сталь піддають повторній металургійній обробці, ємність повертають в положення випуску, так що випускний отвір утворює тепер саму низьку частину ємності. У цьому положенні заслінку відкривають і наповнювач у випускному отворі видаляють. Витікаючий розплав над випускним отвором закручується (ефект „Vortex"), при цьому за рахунок всмоктуючої дії підхоплюється плаваючий на розплаві шлак, що небажано по металургійних причинах. Відомі досі способи запобігання або зменшення цього ефекту „Vortex" виявилися неефективними. Тому в основі винаходу лежить задача такого удосконалення описаного вище способу, щоб усунути згаданий ефект закручування можливо простим чином. Інша задача винаходу складається в створенні пристрою для здійснення способу. Винахід вирішує першу частину задачі за допомогою наступних операцій: a) поворот ємності в положення випуску; b) вдування газу через оточуючі випускний отвір канали в розплав, що знаходиться в ємності проти напряму течії рідкого металу при випуску; знаходиться в місткості проти напряму течії рідкого металу при випуску; c) відкривання випускного отвору; d) поворот місткості зворотно, поки випускний отвір не буде більше покритий розплавом; е) припинення вдування газу. Вдування газу в розплав відоме. При повторній металургійній обробці отриманої сталі газ вдувають знизу в розплав через дно ковша для створення процесу циркуляції розплаву для досягнення рівномірності температури розплаву, а також розчинених в розплаві легуючих компонентів. У таких газопродувальних системах в дно ковша закладені квадратні або круглі склянки, в яких сидять продувальні камені конічної форми, виконані з можливістю протікання через них газу в розплав. Відомо декілька типів продувальних каменів, наприклад, пористі, щілинні, зіркоподібні і т.д. Щоб уникнути виходу газу збоку з продувальних каменів ці продувальні камені оточені металевою оболонкою. Висота дзеркала стали в ковші над продувальними каменями складає до 4м. При вдуванні газу знизу в розплав на поверхні розплаву спостерігається так звана "лисина". Як вже говорить сама назва, дзеркало розплаву в цьому місці абсолютно вільне від сторонніх тіл. Цей ефект використаний у винаході. Випускний отвір в місткості електропечі (аналогічним чином також в конвертері) утворений так званими змінними трубами, з яких деякі утворюють один над одним отвір, що вужчає вниз. Подібні змінні труби виконані з магнезиту, корундобетону або аналогічних вогнетривких матеріалів. Ці змінні труби оточені обрамовуючими випуск каменями, причому між змінними трубами і обрамовуючими випуск каменями є шов, що заповнюється вогнетривким матеріалом. Внизу цю систему закривають так званим чашковим каменем. Отвір чашкового каменя виконаний при цьому з можливістю замкнення заслінкою. Згідно з винаходом, передбачено, що аналогічно названим продувальним каменям в стінці змінних труб (щонайменше, самої верхньої або обох самих верхніх) виконані канали, що проходять аксіально, які закінчуються всередині місткості. Канали з'єднані з газопідвідною трубою. Як тільки місткість перекинена в положення зливу, починають газопідвід. Газ, що виходить з каналів видаляє утворений наповнювачем горбик над випускним отвором. Потім відкривають заслінку під чашковим каменем і видаляють наповнювач всередині випускного отвору. Розплав може тепер витікати в ківш, причому над випускним отвором прагне закручуватися. Потрапляючий в розплав газ аналогічно процесу продування утворює в ковші над отворами каналів описану "лисину", а це означає, що в цій зоні шлак витісняється назовні, що перешкоджає його затіканню через випускний отвір в ківш. Вдування газу продовжують доти, поки місткість не буде знов повернена назад, а випускний отвір не буде більше покритий розплавом. При цьому, само собою, зрозуміло, що застосовують газ, що не порушує металургійних властивостей отриманого розплаву. Для того, щоб газ не міг виходити збоку із змінних труб, вони оточені зовні стальною оболонкою з неіржавіючого матеріалу. Хоч канали можуть пронизувати всі розташовані один над одним змінні труби, переважним чином, однак, передбачено, що каналами забезпечена тільки сама верхня змінна труба або обидві самі верхні. Ці обидві самі верхні змінні труби можуть бути виконані також за одне ціле і утворити, тим самим, блок. Розташування і геометрична форма каналів визначаються відповідними вимогами до застосування. При виготовленні і приданні каналам геометричної форми можна залучити досвід в області продувальних каменів. Для того, щоб газ можна було рівномірно подавати у всі газонаправляючі канали, найнижча каналонаправляюча змінна труба забезпечена на своїй нижній стороні кільцевою камерою, в яку входять всі канали і газопідвідна труба, що проходить, наприклад, в зоні між змінними трубами і оточуючими їх, обрамовуючими випуск каменями. Для цього можна або використати шов, що вже є між обома елементами, або в зовнішній стороні не маючих каналів змінних труб виконують паз. Щоб уникнути електричних пробоїв на газопідвідні труби і їх руйнування або пошкодження в пунктах 10 і 11 формули винаходу як альтернатива запропоновано або приєднати металеву оболонку металургійної місткості до того ж електричного потенціалу, що і газопідвідні труби, або згідно з пунктом 11 ізолювати газопідвідні труби від прикладеного до металургійній місткості потенціалу. Нижче винахід пояснюється більш детально за допомогою креслень. На Фіг.1 зображена місткість електропечі в подовжньому розрізі; Фіг.2 - в перспективі і в розрізі система випуску місткості за п.1; Фіг.3 - в розрізі особлива форма виконання змінної труби; Фіг.4а-4с - три можливі геометричні форми каналів в змінних трубах. На Фіг.1 в подовжньому розрізі зображена місткість електропечі для отримання сталі, яка, загалом, позначена поз.1. У вигляді зверху місткість 1 має, приблизно, грушоподібну форму, причому на загостреному кінці 2 в дні 3 місткості 1 знаходиться випускний отвір 4. Приблизно в середній частині дна 3 розташований анод 5. Катод і кришка місткості не показані. Місткість 1 встановлена з можливістю перекидання навколо осі, перпендикулярної площини креслення. У цій місткості 1 розплавляють переважно скрап, причому розплав по закінченні процесу роз плавлення досягає висоти 6. На Фіг.2 система випуску з випускним отвором 4 зображена в збільшеному масштабі. Ця система випуску виконана в цьому випадку з п'яти розташованих одна над одною змінних труб 7, 7', діаметр отворів яких меншає в напрямі вниз. Ці змінні труби 7, 7' оточені виконаними в формі куба обрамовуючими випуск каменями 8, причому шов 9 між змінними трубами 7, 7' і обрамовуючими випуск каменями 8 заповнений вогнетривким наповнювачем. Систему випуску закривають внизу чашковим каменем 10, отвір якого виконаний з можливістю замкнення заслінкою (не показана). Обидві самі верхні змінні труби Τ мають канали 11 що проходять аксіально і що розташовані в стінці труби, які створюють зв'язок між внутрішньою порожниною місткості 1 і кільцевою камерою 12, передбаченою на нижній стороні нижньої змінної труби 7'. З цією кільцевою камерою 12 з'єднується газопідвідний трубопровід 13, який між змінними трубами 7 і обрамовуючими випуск каменями 8 проходить вниз, а між найнижчим обрамовуючим випуск каменем 8 і чашковим каменем - навскіс назовні. На Фіг.3 зображена можлива форма виконання змінної труби 7'. Ця змінна труба 7' виконана з двох частин, а саме з конічної внутрішньої частини 14, причому зовнішня бічна поверхня цього конуса вужчає вгору. Цей внутрішній конус 14 вставлений у зовнішню частину 15, внутрішня поверхня якої виконана відповідно до зовнішньої поверхні внутрішнього конуса 14. Вигляд зверху на подібну змінну трубу 1' зображений на Фіг.4с. Канали 11 для газопідводу утворені тут канавками, виконаними на зовнішній поверхні внутрішнього конуса 14. Інші можливі виконання каналів зображені на Фіг.4а, 4b. На Фіг.4а канали 11 виконані у вигляді радіально розташованих прорізів, тоді як канали 11 в прикладі на Фіг.4b утворені множиною отворів. Можливі інші геометричні форми або форми виконання каналів, наприклад, канали зіркоподібної форми і т.п. Спосіб, згідно з винаходом, стисло викладений нижче. По закінченні процесу розплавлення місткість 1 перекидають уперед, так що випускний отвір 4 утворює саму низьку частину місткості 1. Як тільки місткість 1 виявиться в цьому положенні, по каналах 11 в розплав починають вдувати газ. Тільки після цього відкривають систему випуску, так що розплав може стікати через випускний отвір 4 в підставлений під нього ківш (не показаний). За рахунок вдування газу по каналах 11 в розплав досягається протидія утворенню закручення над випускним отвором 4, завдяки чому шлак не може захоплюватися розплавом через випускний отвір 4 в ківш. За рахунок газу, що вдувається над випускним отвором 4 утворюється так звана "лисина", тобто дільниця, на якій шлак відтісняється в сторону. Коли рівень в ковші досягне потрібної висоти, місткість 1 повертають в початкове положення. Коли випускний отвір 4 більше не покритий розплавом, підведення газу припиняють.

ДивитисяДодаткова інформація

Назва патенту англійськоюA device for preventing slag run-out when tapping a molten metal

Назва патенту російськоюУстройство для предотвращения вытекания шлака при выпуске металлического расплава

МПК / Мітки

МПК: C21C 5/46, B22D 43/00, F27B 3/19

Мітки: випуску, шлаку, пристрій, витіканню, запобігання, металевого, розплаву

Код посилання

<a href="https://ua.patents.su/3-73994-pristrijj-dlya-zapobigannya-vitikannyu-shlaku-pri-vipusku-metalevogo-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для запобігання витіканню шлаку при випуску металевого розплаву</a>

Попередній патент: Хіназолінові похідні для лікування пухлин та фармацевтична композиція

Наступний патент: Похідні індолу, що корисні для лікування розладів цнс, фармацевтична композиція та спосіб лікування

Випадковий патент: Спосіб культивування мікобактерій, що повільно ростуть, "нанотехнологія культивування мікобактерій"