Спосіб безперервного вакуумування рідкого сплаву

Номер патенту: 75830

Опубліковано: 15.05.2006

Автори: Дубодєлов Віктор Іванович, Курпас Володимир Іванович, Якобше Ричард Якубович, Поживанов Михайло Олександрович, Найдек Володимир Леонтійович, Нарівський Анатолій Васильович

Формула / Реферат

Спосіб безперервного вакуумування рідкого сплаву, що включає вакуумування розплаву у камері з підйомним і зливним патрубками та перегородкою, яка має отвір, який відрізняється тим, що оброблений у вакуумкамері розплав подають по зливному патрубку безперервно у кристалізатор або його приймальну чашу, а швидкість розливання сплаву регулюють величиною залишкового тиску у камері та розміром перерізу вихідного отвору зливного патрубка.

Текст

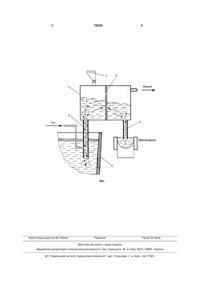

Спосіб безперервного вакуумування рідкого сплаву, що включає вакуумування розплаву у камері з підйомним і зливним патрубками та перегородкою, яка має отвір, який відрізняється тим, що оброблений у вакуумкамері розплав подають по зливному патрубку безперервно у кристалізатор або його приймальну чашу, а швидкість розливання сплаву регулюють величиною залишкового тиску у камері та розміром перерізу вихідного отвору зливного патрубка. Винахід відноситься до металургії та ливарного виробництва і може бути використаним для обробки чорних і кольорових сплавів при безперервному їх литті. Відомий спосіб обробки рідкої сталі газом при вакуумуванні [Пат. № 55-62187, Японія МКП3 С21С 7/10.- Опубл. 1980.], в якому аргон чи його суміш з киснем подають в метал крізь отвір, розміщений у днищі вакуумкамери. Недоліком його є низька ефективність використання газів при вакуумуванні за рахунок малої глибини продувки металу під час введення їх крізь днище камери. Відомо пристрій для циркуляційного вакуумування сталі [А.с. № 1032025, СРСР МКП4 С21С7/10. Опубл. "Изобр. за рубежем".- 1983.№28], в якому вакуумна камера забезпечена перегородкою, що установлена паралельно осі камери і створює з днищем камери отвір, січення якого більше за січення зливного патрубку. Недоліками цього пристрою є низька ефективність рафінування сплавів та значне (>100 град./хв.) зниження температури металу за час пропускання всього його об'єму крізь вакуумну камеру. Найбільш близьким (прототипом) до запропонованого винаходу щодо технічної суті та досягну того результату є спосіб обробки рідкого металу [А.с. № 337411, СРСР МКП С21С 7/10. Опубл.1969.], який включає циркуляційне вакуумування з одночасним рафінуванням синтетичним шлаком. При цьому реагенти для створення шлаку вводять у вакуумну камеру в порошковому вигляді в струмені газу у нижню частину підйомного рукава установки. Недоліками цього способу є значні знижки температури металу і потреба спеціальної підготовки шлакостворюючих матеріалів та складного устаткування для їх вводу. В основу запропонованого винаходу поставлена задача - розробити спосіб комбінованого впливу на рідкий метал, що дозволяє підвищити ефективність рафінування ( модифікування) розплавів у потоці. Поставлена мета вирішена так, що в запропонованому способі вакуумування рідкого металу в потоці, який включає вакуумування розплаву у камері з підйомним і зливним патрубками та перегородкою, яка має отвір, згідно з винаходом, оброблений у вакуумкамері розплав подають по зливному патрубку безперервно у кристалізатор або його прийомну чашу, а швидкість розливання (19) UA (11) 75830 (13) C2 (21) 20041109752 (22) 26.11.2004 (24) 15.05.2006 (46) 15.05.2006, Бюл. № 5, 2006 р. (72) Найдек Володимир Леонтійович, Нарівський Анатолій Васильович, Дубодєлов Віктор Іванович, Якобше Ричард Якубович, Курпас Володимир Іванович, Поживанов Михайло Олександрович (73) Фізико-технологічний інститут металів та сплавів Національної Академії Наук України (56) SU, 337 411, A, 05.05.1972 SU, 1 032 025, A, 30.07.1983 SU, 1 570 308, A1, 27.09.1996 UA, 18 949, A, 25.12.1997 GB, 801 518, A, 17.09.1958 GB, 833 925, A, 04.05.1960 EP, 0 486 695, A1, 27.05.1992 WO, 97/19197, A1, 29.05.1997 3 75830 4 металу регулюють величиною залишкового тиску у металом камери та зливного патрубку пробку з камері та перерізом вихідного отвору у патрубку. його отвору виймають і розплав поступає у Запропонований спосіб дозволяє обробляти кристалізатор. сплави у проміжному ковші з одночасним поданРафінуючі або модифікуючі домішки подають ням розплаву у кристалізатор. У підйомному патпорціями за допомогою дозатора 3 у вакуумну рубку і вакуумкамері метал інтенсивно камеру в процесі обробки сплавів. Домішки потраперемішується газом. Найбільша інтенсивність пляють на поверхню розплаву в умовах вакууму, масообміну досягається у верхніх прошарках розщо запобігає їх окисленню. Тому домішки добре плаву, в які подають порціями рафінуючі або змочуються інтенсивно перемішуючим металом і модифікуючі домішки із дозатора. Реагенти із дорівномірно розподіляються у ньому. затора поступають на поверхню металу у вакуумі Після взаємодії з реагентами у вакуумі метал без їх окислення, добре замішуються у поверхневі крізь отвір у перегородці потрапляє у другу частипрошарки розплаву та інтенсивно взаємодіють з ну камери, з якої по зливному патрубку метал ним. Метал після взаємодії з реагентами крізь поступає у кристалізатор або у його прийомну чаотвір у перегородці поступає в другу частину кашу. Швидкість розливання металу регулюють вемери зі зливним патрубком. Забираючий кінець личиною залишкового тиску у камері і перерізом зливного патрубка розташований вище підйомного вихідного отвору у зливному патрубку, які визнаі знаходиться біля отвору у перегородці. Це дає чають розрахунковим шляхом та експериментальзмогу подавати крізь нього розплав після но. вакуумреагентної обробки безперервно у Реалізація запропонованого способу була кристалізатор. Перегородка затримує шлак та здійснена на алюмінієвому сплаві АК7, який пласпливаючі неметалеві включення на поверхні мевили у печі опору з чавунним тиглем об'ємом талу і зашкоджує їхньому надходженню у зливний 150кг. патрубок. В результаті цього значно підвищується Після розплавлення та перегріву металу до ефект вакуумреагентної обробки сплавів при їх температури 980-990 К відкривали доступ аргону у рафінуванні та модифікуванні. Таке технічне підйомний патрубок і занурювали його у розплав рішення дозволяє також корегувати хімічний склад на глибину 0,5-0,55 м. Підйомний патрубок, камеру сплавів у процесі заливки їх у кристалізатор і і перегородку виготовляли з титану, зливний патзменшити втрати температури розплавом при рубок збирали з азботермосилікатних обробці. теплоізолюючих труб, внутрішній діаметр яких Реалізація запропонованого способу дорівнював 20 мм. Після занурювання підйомного здійснюється за допомогою пристрою, схема якого патрубку у розплав закривали отвір зливного патпредставлена на фігурі. Установка складається з рубку пробкою з азбесту, включали вакуумний вакуумкамери 1, яка забезпечена перегородкою 2 насос і у камері досягали розрідження 1000 мм та дозатором 3 для реагентів. Зливний патрубок 4 вод. ст. (вимірювали водяним манометром). На вакуумкамери встановлений над кристалізатором. поверхню розплаву над підйомним патрубком у Нижній кінець зливного патрубку занурений у розкамері з дозатору подавали разову порцію флюсу плав кристалізатора або у метал його прийомної у кількості 40-45 г. Потім виймали азбестову пробчаші (на фіг. не вказано). Підйомний патрубок 5 ку з отвору зливного патрубку і зливали метал у камери занурений у метал проміжного ковша 6. графітову форму для отримання зливку (0=180 Обробку розплавів запропонованим способом мм; Н=500 мм). У процесі заливки форми здійснюють так. При відкритому доступі інертного відбирали зразки металу для визначення газу занурюють підйомний патрубок 5 у метал механічних властивостей та вмісту водню і немепроміжного ковша 6 на задану глибину. Потім заталевих включень у ньому, які наведені в таблиці. кривають отвір зливного патрубку вогнетривкою Отже, запропонований спосіб на відміну від пробкою, включають вакуумний насос і створюють прототипу та інших аналогів дає змогу одержувати у камері 1 розрідження. Під дією розрідження та новий технічний ефект, виражений у більш глибогазліфтного руху крізь підйомний патрубок метал кому рафінуванні сплавів на етапі їх заливки, що піднімається на значну висоту, яка залежить від забезпечує підвищення міцностних і пластичних рівня вакууму і витрати газу. Після заповнення характеристик металу. Таблиця Ефективність рафінування і механічні властивості сплаву АК7 Спосіб обробки Без обробки Запропонованим Прототип Авт. св. № 337411 Масова доля, % [Н2].10-6 [Аl2О3].10-3 68 54 12 19 29 21 Механічні властивості МПа ,% 172 3,1 216 4,5 203 3,8 в, 5 Комп’ютерна верстка М. Клюкін 75830 6 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the continuous vacuumization of liquid alloy

Автори англійськоюNaidek Volodymyr Leontiiovych, Narivskyi Anatolii Vasyliovych, Dubodelov Viktor Ivanovych, Yakobshe Rychard Yakubovych, Kurpas Volodymyr Ivanovych, Pozhyvanov Mykhailo Oleksandrovych

Назва патенту російськоюСпособ непрерывного вакуумирования жидкого сплава

Автори російськоюНайдек Владимир Леонтьевич, Наривский Анатолий Васильевич, Дубоделов Виктор Иванович, Якобше Ричард Якубович, Курпас Владимир Иванович, Поживанов Михаил Александрович

МПК / Мітки

МПК: C21C 7/10

Мітки: спосіб, сплаву, вакуумування, рідкого, безперервного

Код посилання

<a href="https://ua.patents.su/3-75830-sposib-bezperervnogo-vakuumuvannya-ridkogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного вакуумування рідкого сплаву</a>

Попередній патент: Спосіб вакуум-плазмової обробки кольорових сплавів

Випадковий патент: Правила керування і тарифікації політики (рсс), основані на протоколі мобільності